00 00

Изобретение относится к литейном производству, в частности к изготовлению форм по. выплавляемым моделям.

Цель изобретения - повышение газпроницаемости и термостойкости форм о олочек, а также улушпение керамик с отливки.

Пример. Термолит измельчали в лабораторных бегунах ЛБ-2, подвер гали рассеву через сито 032.

Термолит - искусственный, пористый, прочный и легкий материал, получаемый путем обжига при 1200-1250 кремнистой осадочной породы (опоки, диатомита, трепела), состоящий в основном из аморфного кремнезема. Насыпной вес термолита 750-1200 кг/м В состав термолита входят следующие компоненты, мас.7:

OKctm алюминия 0,1 - 10,0 Оксиды щелочноземельных металлов0,1 - 3,0 Оксид трехвалент- ного железа 0,1 - 5,0 Оксиды щелочных

металлов0,01 - О,А

Аморфный кремнеземОстальноеВысокое содержание аморфного кренезема в термолите исключает возможность поянления полиморфных превращний, что повьппает прочностные свойства оболочек и их термостойкость, а пористость Тбзрмолита приводит к повышению газопроницаемости форм. При нагревании термолита до 950°С линейное расширение оболочки ксзнпенсиру- ется усадкой термолита, вследствие чего конечное расширение оболочки незначительно.

Синтетический хромшпинелид (СХШ) представляет собой П11одукт термического разложения хромата магния, гид роксида алюминия, окиси железа.

Общая формула 2 MgAloO IgFe/jOjj или в виде оксидов: 2МдО-2Сг Оу MgO-Al Oj; MgO

РеаОг.

Синтетический хромшпинелид в количестве 7 мас.% смешивали с подготовленным термолитом в количестве 93 мас,%. Приготовленную смесь использовали в качестве обсыпочного материала для второго, третьего и четвертого слоев оболочки, В лабораторных условиях бьш испытан такой обсыпочный материал,

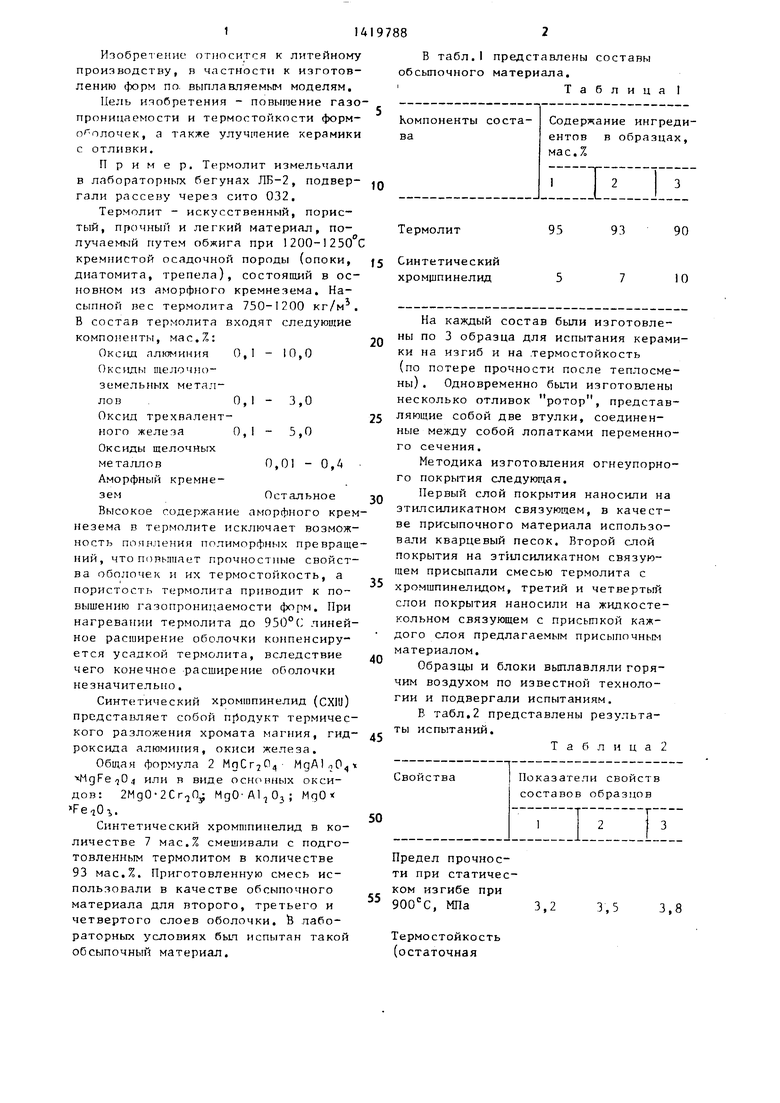

В табл.1 представлены составы обсыпочного материала, Т а б л и ц а I

соста

Содержание ингредиентов в образцах,

мае, %

1

95

93

90

На каждый состав были изготовлены по 3 образца для испытания керамики на изгиб и на термостойкость (ло потере прочности после теплосме- ны). Одновременно были изготовлены несколько отливок ротор, представляющие собой две втулки, соединенные между собой лопатками переменного сечения.

Методика изготовления огнеупорного покрытия следующая.

Первый слой покрытия наносили на этилсиликатном связующем, в качестве при сыпочного материала использовали кварцевый песок. Второй слой покрытия на эт илсиликатном связующем присыпали смесью термолита с хромщпинелидом, третий и четвертый слои покрытия наносили на жидкосте- кольном связующем с присыпкой каждого слоя предлагаемым присыпочным материалом.

Образцы и блоки выплавляли горячим воздухом по известной технологии и подвергали испытаниям.

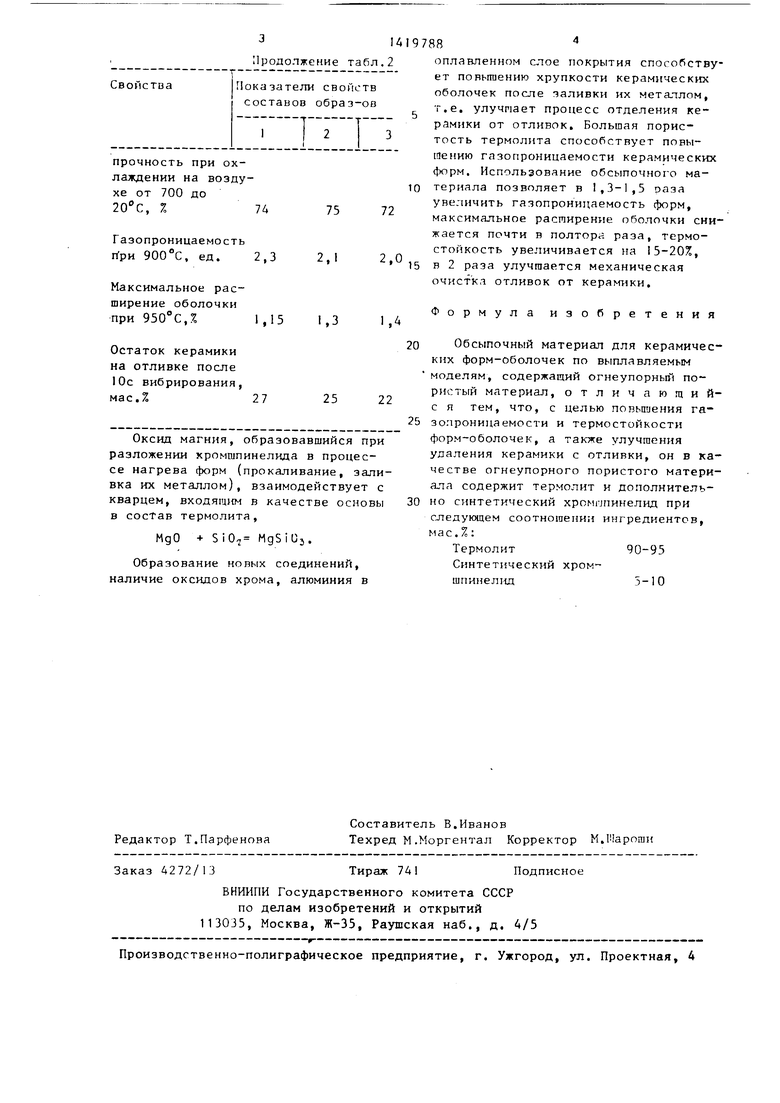

В табл.2 представлены результаты испытаний,

Т а б л и ц а 2

(остаточная

5

Предел прочности при статическом изгибе при 900 С, МПа

Термостойкость

3,2

3,5

3.8

74 75 72

2,3 2,1 2,0

1,15 1,3 1 ,4

27 25 22

Оксид магния, образовавшийся при разложении хромшпинелида в процессе нагрева форм (прокаливание, заливка их металлом), взаимодействует с кварцем, входящим в качестве основы в состав термолита,

МдО + SiO., MgSiUj.

Образование новых соединений, наличие оксидов хрома, алюминия в

8

оплавленном слое покрытия способствует повышению хрупкости керамических оболочек после заливки их металлом, т.е. улучшает процесс отделения керамики от отливок. Большая пористость термолита способствует повышению газопроницаемости керамических (}юрм. Использование обсыпочног о материала позволяет в 1,3-1,5 раза увеличить газопроницаемость форм, максимальное расгаирение оболочки снижается почти в полтора раза, термостойкость увеличивается на 15-20%,

в 2 раза улучшается механическая очистка отливок от кepal fики.

Формула изобретения

Обсыпочный материал для керамических форм-оболочек по выплавляемым моделям, содержащий огнеупорный пористый материал, отличаюгций- с я тем, что, с целью повьаиения га- зопроницаемости и термостойкости форм-оболочек, а также улучшения удаления керамики с отливки, он в качестве огнеупорного пористого материала содержит термолит и дополнитель- но синтетический хромипинелид при следующем соотношении ингредиентов, мас.%:

Термолит90-95

Синтетический хром- шпине лид5-10

| название | год | авторы | номер документа |

|---|---|---|---|

| Смесь для обсыпки керамических форм | 1981 |

|

SU959886A1 |

| Способ изготовления керамических форм | 1989 |

|

SU1692720A1 |

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ОБОЛОЧКОВЫХ ФОРМ В ЛИТЬЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 1999 |

|

RU2146983C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКОВЫХ ФОРМ В ЛИТЬЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2008 |

|

RU2368451C1 |

| Способ изготовления многослойной оболочковой формы по выплавляемым моделям | 1982 |

|

SU1136883A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ОБОЛОЧКОВЫХ ФОРМ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ (ВАРИАНТЫ) | 2008 |

|

RU2368452C1 |

| Способ изготовления отливок по удаляемым моделям | 1987 |

|

SU1470423A1 |

| Суспензия для изготовления промежуточных слоев литейных керамических форм,получаемых по выплавляемым моделям | 1979 |

|

SU863695A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ОБОЛОЧЕК ДЛЯ ЛИТЬЯ ПО УДАЛЯЕМЫМ МОДЕЛЯМ | 2013 |

|

RU2547071C1 |

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ОБОЛОЧКОВЫХ ФОРМ В ЛИТЬЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2008 |

|

RU2358827C1 |

Изобретение относится к литейному производству. Цель изобретения- повышение газопроницаемости и термостойкости форм, а также улучиение удаления керамики с отливки, которая достигается за счет того, что обсы- почный материал содержит, мас.%: термолит 90-95, синтетический хром- шпинелид (CXIU) 5-10. Насыпная масса термоллта 750-1200 кг/м. В термолите содержится,%: до 10%; ,, до 57,f оксиды щелочно-земельных металлов до 3, остальное аморфный кремнезем. Формы, изготовленные с обсыпоч- ным материалом, имеют 6 3,2-3,8МПа, термостойкость (остаточная 6ц, охлаждении на воздухе от 700 до ) 72-75%, газопроницаемость при 900°С 2-2,3 ед., максимальное расширение оболочки при 1,15-1,4%. При 10-секудной вибрации на отливке остается 22-27% керамики. 2 табл. i сл

Авторы

Даты

1988-08-30—Публикация

1986-10-08—Подача