(54) СМЕСЬ ДЛЯ ОБСЫПКИ КЕРАМИЧЕСКИХ ФОРМ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления многослойной оболочковой формы по выплавляемым моделям | 1982 |

|

SU1136883A1 |

| Способ изготовления отливок по удаляемым моделям | 1987 |

|

SU1470423A1 |

| Обсыпочный материал для керамических форм-оболочек по выплавляемым моделям | 1986 |

|

SU1419788A1 |

| Способ изготовления керамических оболочковых форм для литья по выплавляемым моделям | 2018 |

|

RU2691914C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ОБОЛОЧЕК ДЛЯ ЛИТЬЯ ПО УДАЛЯЕМЫМ МОДЕЛЯМ | 2013 |

|

RU2547071C1 |

| Способ изготовления керамических форм | 1989 |

|

SU1692720A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ОБОЛОЧКОВЫХ ФОРМ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ (ВАРИАНТЫ) | 2008 |

|

RU2368452C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ (ВАРИАНТЫ) | 2011 |

|

RU2478453C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ФОРМ ДЛЯ РАВНООСНОГО ЛИТЬЯ ЖАРОПРОЧНЫХ СПЛАВОВ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2016 |

|

RU2641205C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2004 |

|

RU2297302C2 |

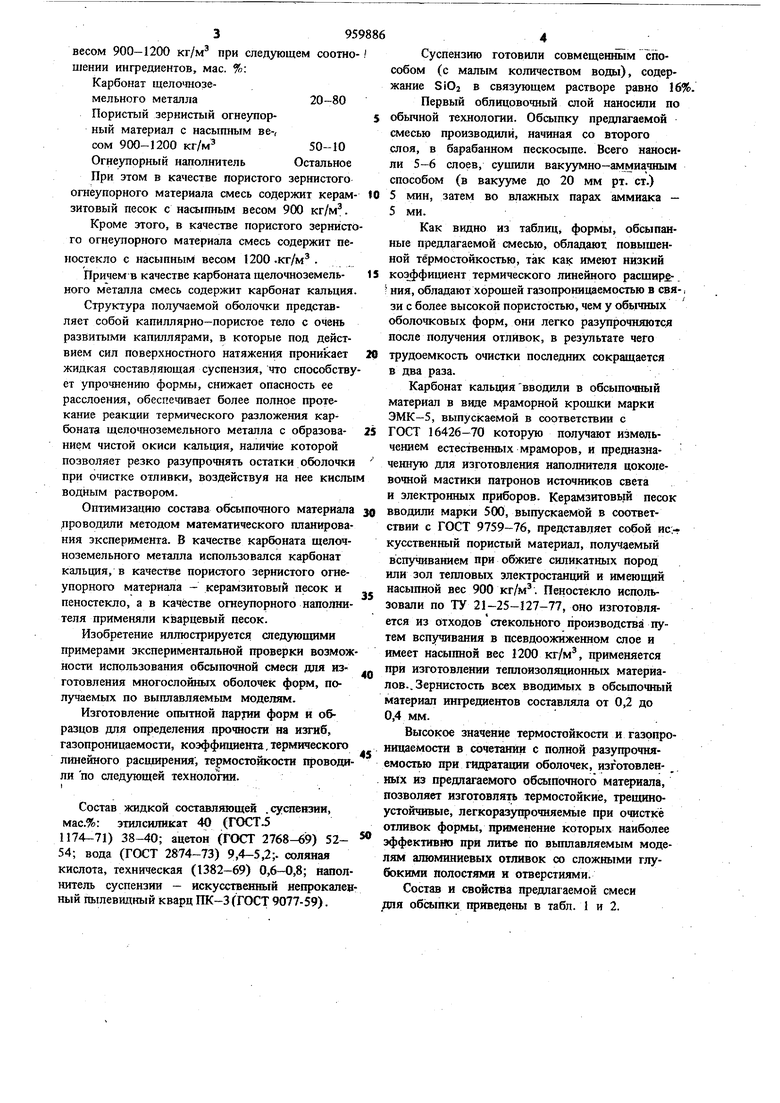

Изобретение относится к литейному производству, а имеиио к оболочковым формам, получаемым по выплавляемым моделям. Известен обсыпочный материал, содержащий 100% хлористого натрия 1. Известен также обсыпочный материал, состоящий из хлористого натрия и огнеупорного наполнителя 2. Недостатками таких обсыпочных материалов является то, что вводимая соль взаимодействует с составляющими суспензии и трудно вымы вается водой при очистке алюминиевых отливо от остатков оболочки формы, в результате чего ожидаемый зффект быстрой и надежной очистки литья не достигается. Известен обсыпочный материал, состоящий из огнеупорного нaпoлfштeля и хлористого или азотнокислого аммония 3. Однако такое сочетание не обеспечивает повыщеще газопроницаемости и термостойкости керамической оболочковой формы ввиду объем ных изменений, происходящих в форме при прокаливании и вызывающих возникновение больщих тертлических напряжений, приводящих к растрескиванию оболочки. Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому является обсыпочный материал, состош11ий из огнеупорного наполнителя и карбоната щелочноземельного металла 4. Недостатком известного обсьшочного материала является то, что формы, полученные с его использованием, имеют иизкзгю газоприницаемость и термостойкость, а трудоемкость очистки отливок от остатков оболочки снижается очень мало. Цель изобретения - повыщение термостойкости, газопроницаемости, а также снижение трудоемкости очистки отливок от остатков керамической формы. Эта цель достигается тем, что смесь для обсьшки керамических форм, получаемых по выплавляемым моделям, включающая карбонат щелочноземельного металла и огнеупорный наполнитель, дополнительно содержит пористый зернистый огнеупорный материал с насыпным 395 весом 900-1200 кг/м при следующем соотно шении ингредиентов, мае. %: Карбонат щелочноземельного металла20-80 Пористый зернистый огнеупорный материал с насыпным ве-, сом 900-1200 кг/м 50-10 Огнеупорный наполнитель Остальное При этом в качестве пористого зернистого огнеупорного материала смесь содержит керам зитовый песок с насыпным весом 900 кг/м. Кроме этого, в качестве пористого зернисто го огнеупорного материала смесь содержит пеностекло с насыпным весом 1200 .кг/м . Причем в качестве карбоната щелочноземельного металла смесь содержит карбонат кальция Структура получаемой оболочки представляет собой капиллярно-пористое тело с очень развитыми капиллярами, в которые под действием сил поверхностного натяжения проникает жидкая составляющая суспензия, что способству ет упрочнению формы, снижает опасность ее расслоения, обеспечивает более полное протеKaime реакции термического разложения карбоната щелочноземельного металла с образованием чистой окиси кальция, наличие которой позволяет резко разугфочнять остатки оболочки при очистке отливки, воздействуя на нее кислы водным раствором. Оптимизацию состава обсыпочного материала проводили методом математического планирования эксперимента. В качестве карбоната щелочноземельного металла использовался карбонат кальция, в качестве пористого зернистого огнеупорного материала - керамзитовьгй песок и пеностекло, а в качестве огнеупорного наполнителя применяли кварцевый песок. Изобретение иллюстрируется следующими примерами зкспериментальной проверки возмож ности использования обсыпочной смеси для изготовления многослойных оболочек форм, получаемых по выплавляемым моделям. Изготовление опытной napjroi форм и образцов для определения прочности на изгиб, газопроницаемости, коэффициента, термического линейного расщирения, термостойкости проводи ли по следующей технологии. Состав жидкой составляющей .суспензии, мас.%: этилсшшкат 40 (ГОСТ.5 1174-71) 38-40; ацетон (ГОСТ 2768-69) 5254; вода (ГОСТ 2874-73) 9,4-5,2;. етляная кислота, техническая (1382-69) 0,6-0,8; напол нитель суспензия - искусственный непрокалеу ный пылевидный кварц ПК-3(ГОСТ 9077-59). Суспензию готовили совмещенным способом (с малым количеством воды), содержание SiOj в связующем растворе равно 16%. Первый облицовочный слой наносили по обычной технологии. Обсыпку предлагаемой смесью производили, начиная со второго слоя, в барабанном пескосыпе. Всего наносили 5-6 слоев, сущили вакуумно-алшиачным способом (в вакууме до 20 мм рт. ст.) 5 мин, затем во влажных парах аммиака - 5 ми. Как видно из таблиц, формы, обсыпанные предлагаемой смесью, обладают повышенной термостойкостью, так как имеют низкий коэффициент термического линейного расщир ния, обладают хорющей газопроницаемостью в свя-, зи с более высокой пористостью, чем у обычных оболочковых форм, они легко разупрочняются после получения отливок, в результате чего трудоемкость очистки последних сокращается в два раза. Карбонат кальциявводили в обсьшочный материал в виде мраморной крошки марки ЭМК-5, выпускаемой в соответствии с ГОСТ 16426-70 которую получают измельчением естественных мраморов, и предназначенную для изготовления наполнителя цокожвочной мастики патронов источников света и электронных приборов. Керамзитовьш песок вводили марки 500, выпускаемой в соответствии с ГОСТ 9759-76, представляет собой искусственный пористый материал, получаемый вспучиванием при обжиге силикатных пород или зол тепловых электростанций и имеющий насыпной вес 900 кг/м. Пеностекло использовали по ТУ 21-25-127-77, оно изготовляется из отходов стекольного производства путем вспучивания в псевдоожиженном слое и имеет насыпной вес 1200 кг/м, применяется при изготовлении теплоизоляционных материалов..Зернистость всех вводимых в обсьшочный материал ингредиентов составляла от 0,2 до 0,4 мм. Высокое значение термостойкости и газопроницаемости в сочетании с полной разупрочняемостью при гидратации оболочек, изготовленных из предлагаемого обсыпочиого материала, позволяет изготовлять термостойкие, трещииоустойчивые, легкоразупрочняемые при очистке отливок формы, применение которых наиболее эффективно при литье по вьптавляемым моделям алюминиевых отливок со сложными глубокими полостями и отверстиями. Состав и свойства предлагаемой смеси для обсыпки приведены в табл. 1 и 2. Свойства оболочковой формы Термостойкость (остаточная прочность на воздухе от Т-850°С до ), % 29 64 Коэффициент термического линейного расширения 1ГС X 10 36,7 25,4 Газопроницаемость (температура испытаний ), ед 1,2 Газопроницаемость (температура испытаний ), ед 2,1 6,8 Предел прочности при статическом изгабе (температура испытаний 850°С), МПа 4,4 4Д Предел прочности при статическом изгибе (температура испытаний ), МПа 5,4 5,52 Предел, прочности при статическом изгибе (температура испытаний ), МПа 4,4 43 Предел прочности при статическом изгибе гищ)атированной оболочки (время гидратации 2 ч в кислом растворе), МПа 3,27 2,14 Условная пористость, % 243 37

Таблица I

Таблица -2 lEIZIIZIIII Показатели свойств для предлагаемых составов 58 47 41 5350 3,8 17,425,7 21,7 16,7 33 2,8 23 2.72 533,9 6,1 4,7 2,4 4,1 3,6 2,9 3,82,8 4,83 3,575,74 4,67 3,83 4,1 3,6 2,9 ,8 1,21 0,812,09 1,64 1,12 323033 2977

Формула изобретения

Карбонат щелочноземельного металла20-80 Пористый зернистый огнеупорный материал с насыпным весом 900-1200 кг/см 50-10 Огнеупорный наполнитель Остальное

Источники информации, пр|щятьсе во внимание при экспертизе

/3. Авторское свидетельство СССР № 103569, кл. В 22 С 9/04, опублик. 1955.

Авторы

Даты

1982-09-23—Публикация

1981-03-16—Подача