,3

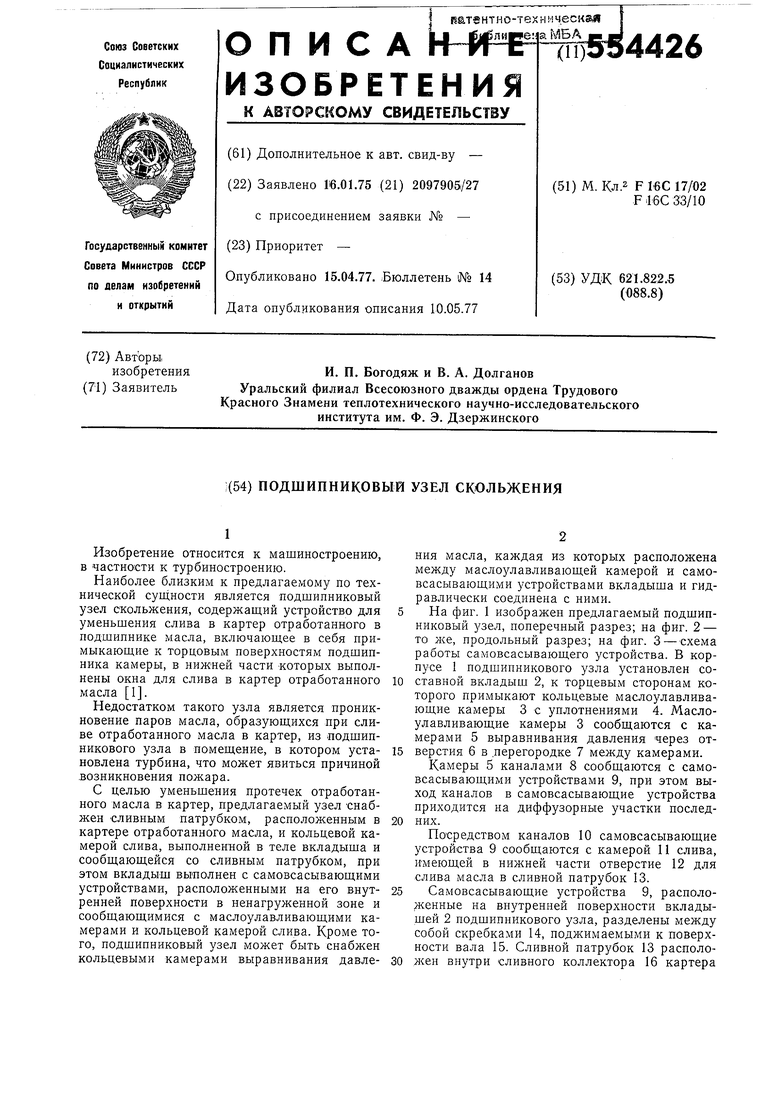

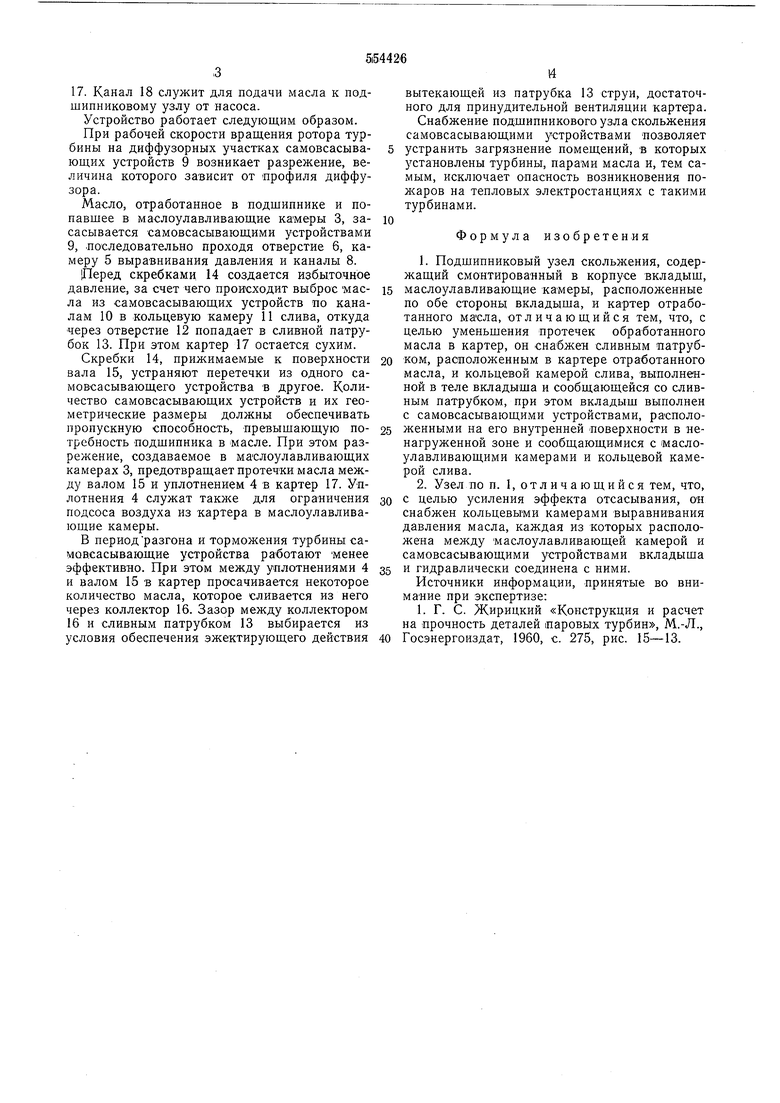

17. Канал 18 служит для подачи масла к подшипниковому узлу от насоса.

Устройство работает следующим образом.

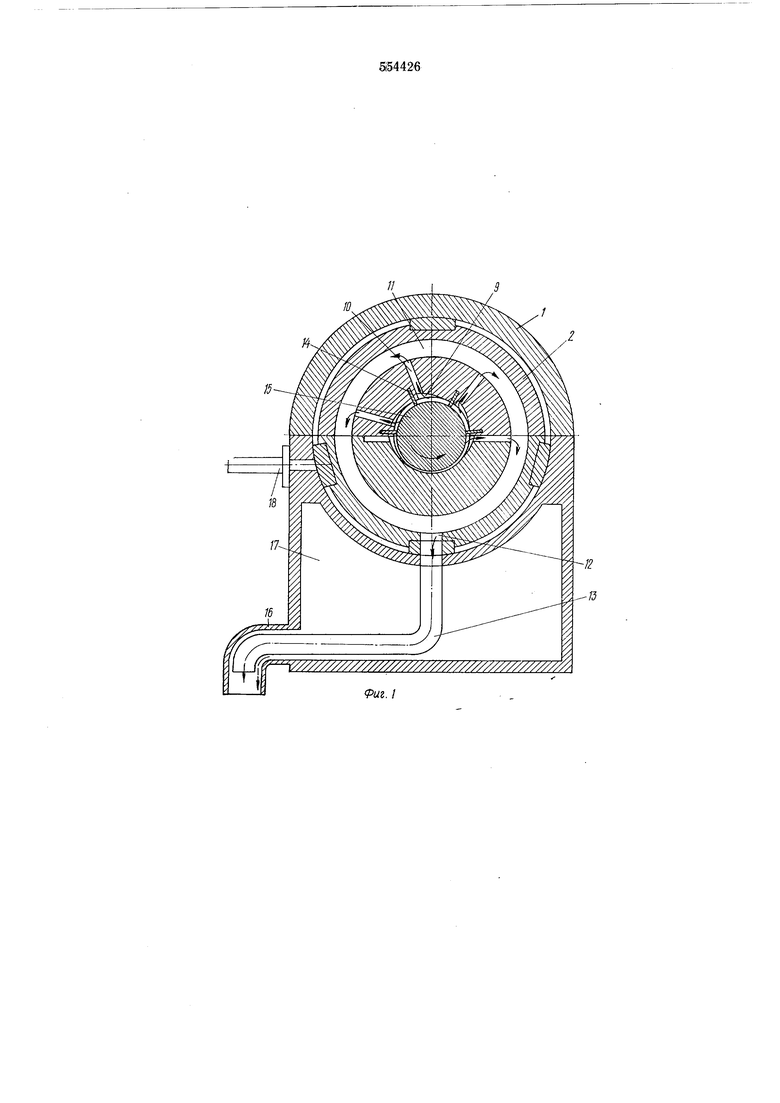

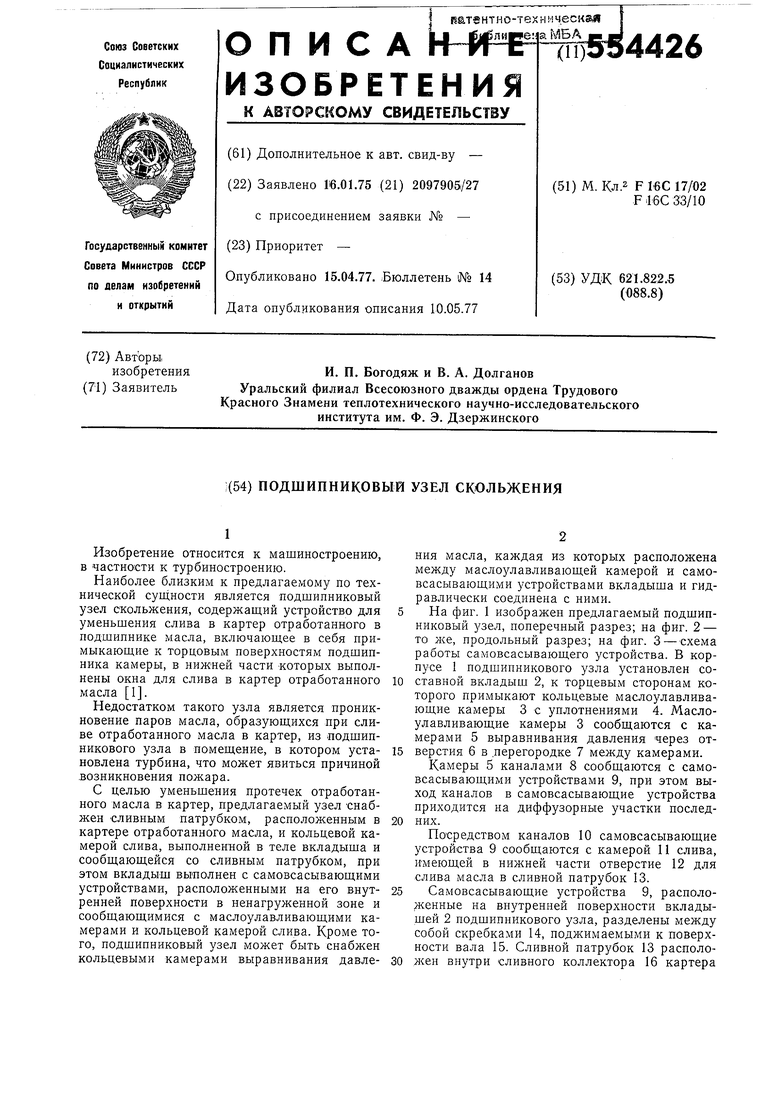

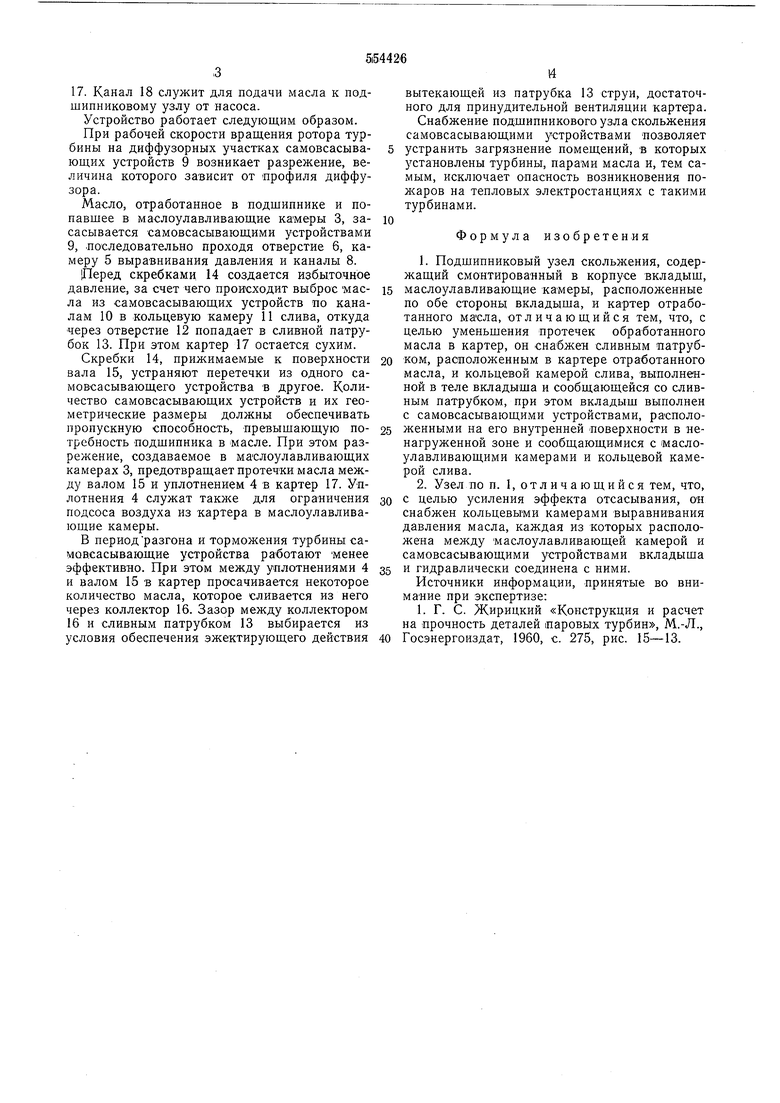

При рабочей скорости вращения ротора турбины на диффузорных участках самовсасывающих устройств 9 возникает разрежение, величина которого зависит от профиля диффузора.

Масло, отработанное в подщипнике и попавшее в маслоулавливающие камеры 3, засасывается самовсасывающими устройствами 9, .последовательно проходя отверстие 6, камеру 5 выравнивания давления и каналы 8.

||Перед скребками 14 создается избыточное давление, за счет чего происходит выброс маела из самовсасывающих устройств по каналам 10 в кольцевую камеру 11 слива, откуда через отверстие 12 попадает в сливной патрубок 13. При этом картер 17 остается сухим.

Скребки 14, прижимаемые к поверхности вала 15, устраняют перетечки из одного самовсасывающего устройства в другое. Количество самовсасывающих устройств и их геометрические размеры должны обеспечивать пропускную способность, превышающую потребность подшипника в масле. При этом разрежение, создаваемое в маслоулавливающих камерах 3, предотвращает протечки масла между валом 15 и уплотнением 4 в картер 17. Уплотнения 4 служат также для ограничения подсоса воздуха из картера в маслоулавливающие камеры.

В периодразгона и торможения турбины самоасасывающие устройства работают менее эффективно. При этом между уплотнениями 4 и валом 15 в картер просачивается некоторое количество масла, которое сливается из него через коллектор 16. Зазор между коллектором 16 и сливным патрубком 13 выбирается из условия обеспечения эжектирующего действия

И

вытекающей из патрубка 13 струи, достаточного для принудительной вентиляции картера. Снабжение подшипникового узла скольжения самовсасывающими устройствами позволяет устранить загрязнение помещений, в которых установлены турбины, парами масла и, тем самым, исключает опасность возникновения пожаров на тепловых электростанциях с такими турбинами.

Формула изобретения

1.Подшипниковый узел скольжения, содержащий смонтированный в корпусе вкладыш, маслоулавливающие ка-меры, расположенные по обе стороны вкладыша, и картер отработанного масла, отличающийся тем, что, с целью уменьшения протечек обработанного масла в картер, он снабжен сливным патрубком, расположенным в картере отработанного масла, и кольцевой камерой слива, выполненной в теле вкладыша и сообщающейся со сливным патрубком, при этом вкладыш выполнен с самовсасывающими устройствами, расположенными на его внутренней поверхности в ненагруженной зоне и сообщающимися с маслоулавливающими камерами и кольцевой камерой слива.

2.Узел по п. 1, отл ичающийся тем, что, с целью усиления эффекта отсасывания, он снабжен кольцевыми камерами выравнивания давления масла, каждая из которых расположена между маслоулавливающей камерой и самовсасывающими устройствами вкладыша и гидравлически соединена с ними.

Источники информации, принятые во внимание при экспертизе:

1. Г. С. Жирицкий «Конструкция и расчет на прочность деталей паровых турбин, М.-Л., Госэнергоиздат, 1960, с. 275, рис. 15-13.

0

П15

. I

%SS: SSSS: SS:$fS

15

| название | год | авторы | номер документа |

|---|---|---|---|

| Система смазки для подшипникового узла | 1976 |

|

SU661171A1 |

| Двигатель внутреннего сгорания | 1980 |

|

SU909247A1 |

| ОПОРНО-УПОРНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ ВАЛА ТУРБОМАШИНЫ | 2005 |

|

RU2282067C1 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ ОТВОДА ЖИДКОГО СМАЗОЧНОГО МАТЕРИАЛА ИЗ ОПОРНОГО УСТРОЙСТВА | 1997 |

|

RU2166641C2 |

| Турбокомпрессор для наддува двигателя внутреннего сгорания | 1980 |

|

SU878988A1 |

| ОПОРНО-УПОРНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ | 1972 |

|

SU338698A1 |

| УСТРОЙСТВО УПЛОТНЕНИЯ ПОДШИПНИКОВ СКОЛЬЖЕНИЯ С ЦЕНТРАЛЬНОЙ СИСТЕМОЙ СМАЗКИ | 2002 |

|

RU2242647C2 |

| ГАЗООЧИСТНОЙ СЕПАРАТОР | 2012 |

|

RU2522407C2 |

| ГАЗООЧИСТНОЙ СЕПАРАТОР | 2009 |

|

RU2501592C2 |

| ГАЗООЧИСТНОЙ СЕПАРАТОР | 2009 |

|

RU2492935C1 |

Авторы

Даты

1977-04-15—Публикация

1975-01-16—Подача