Предлагаемый аппарат для получения сурика из массикота, свинцовых белил или нитритного глета путем окисления относится к цилиндрическим вращающимся печам, в которых подача кислорода или смеси его с воздухом для окисления производится особо от топочных газов.

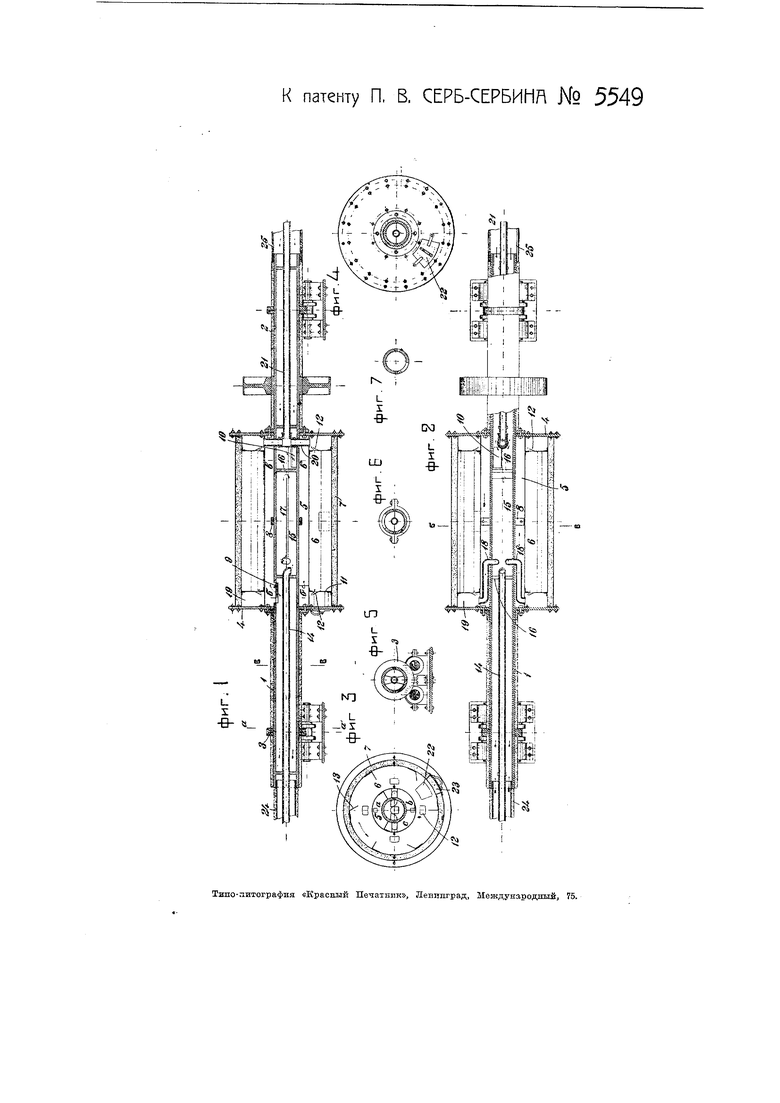

На чертеже фиг. 1 изображает вертикальный продольный разрез предлагаемого аппарата, фиг. 2- горизонтальный разрез аппарата, фиг. 3-поперечный разрез по линии Б-Б на фиг. 2, фиг. 4-разрез по линии Б-Б на фиг. 1, фиг. 5-разрез по линии а-а на фиг. 1, фиг. б-разрез по линии б-б на фиг. 1 и фиг. 7-разрез по линии в-в на фиг. 1.

Яппарат представляет вращающийся барабан 7, укрепленный на полой чугунной оси 1, покрытой слоем асбестита 2 для изоляции. На оси 1 посажены два чугунных диска 4, образующие торцевые поверхности барабана, к которым на болтах укреплены железные концентрические барабаны 5 и 6; каждый из них состоит из двух частей, скрепленных болтами, и легко может быть раскрыт. Внутренний барабан 5, образующий топочное пространство кольцевого сечения, разделен на три равные части перегородками а, Ь, с таким образом, что отходящие горячие газы совершают тройной путь. Газы поступают в топочное пространство из полой оси 1 через отверстие 9 и выходят в эту же ось через отверстие 10. Наружный барабан 6, представляющий реакционное пространство (камера) имеет кольцевое сечение и ограничен с торцевых сторон кольцевыми перегородками П, образующими кольцевые камеры 19 и снабженными каждая четырьмя отверстиями 12 для прохода воздуха. На внутренней поверхности барабана б укреплено шесть гребков 13, проходящих вдоль

всей камеры и служащих для перемешивания материала при вращении аппарата.

Подача воздуха (и смеси газов) производится помощью трубы 14, укрепленной неподвижно в центре полой оси 1. Из трубы 14 воздух попадает в среднюю часть 15 полой оси, выделенную двумя сплощными торцовыми стенками 16 и разделенную пополам продольной, не доходящей до конца перегородкой 17. Воздух, проходя по камере 15, делает двойной ход и через два патрубка 18 поступает в кольцевую часть 19 реакционного барабана 6, откуда воздух через отверстия 12 входит в рабочую камеру.

Выход воздуха из барабана б производится помощью двух патрубков 20, вставленных в тройник, из которого выходит отводная труба 21, закрепленная также в центре оси 1. Полая ось 1 отлита из двух частей, соединяемых на месте в фальц и закрепляемых по концам двумя малыми дисками 3, опирающимися на роликовые подшипники, и дополнительным железным хомутом 8 в средине. Ось с укрепленными на ней барабанами вращается в двух роликовых подшипниках при передаче вращения оси шкива. Диски 3, скользящие по роликам, укреплены на оси каждый помощью трех винтов с потайными головками.

Горячие газы поступают в полую ось 1 через вставленную в нее трубу 24 и выходят через надетую на ось трубу 25, изолированные слоем асбестита. Для загрузки и разгрузки предназначается два отверстия: одно 22-в торцовом диске, а другое 23-в наружной цилиндрической части.

Один из исходных продуктов массикота, полученный из металлического свинца, свинцовых белил или нитритного глета, загружается в барабан 6 через загрузочное отверстие 23.

Подача тепла, необходимого для реакции образования сурика, происходит за счет горячих газов, отходящих с температурой 500-600.

Так как обычно суричное производство неразрывно связано с глетным производством, то можно воспользоваться отходящими газами глетных печей. Газы подводятся через полую ось 1 в барабан 5, выходят через другой конец полой оси после трехкратного прохода камеры в дымоход, нагревая равномерно печь. Оптимальная температура нагрева в реакционном пространстве 450-470°.

Воздух с кислородом поступают в реакционное пространство по трубке 14, нагревательной камере 15 и выходящим из нее двум трубкам 18. Воздух поступает вначале холодным и, проходя по указанному выше ходу, нагревается до необходимой температуры. Так как реакция присоединения кислорода воздуха в РвО идет чрезвычайно медленно, то для ускорения процесса окисления в сурик, воздух подается в различных соотнощениях с кислородом (при соответствующем парциальном давлении в смеси) под небольшим давлением. Процентное содержание кислорода в смеси можно менять от 20--80%, смотря по ходу процесса и загруженному материалу.

Благодаря отдельному подводу топочных газов и воздуха с кислородом, возможно изменять давление в реакционном пространстве, а также изменять парциальное давление кислорода в смеси газов.

В случае избытка тепла можно остановить подачу тепла, не приостанавливая подачу реакционных газов и, таким образом, вести процесс дальше.

Предмет патента.

Аппарат для получения сурика окислением массикота, свинцовых белил или нитритного глета, в форме вращающегося на горизонтальной оси барабана с подводом газов через полую ось, отличающийся тем, что он составлен из двух концентрически расположенных на полой оси 1 барабанов 5 и б, из коих первый, внутренний, разделен продольными радиальными перегороднами на части а, b и с (фиг. 3), служащие дымоходами для топочных газов, подаваемых через полую ось 1, снабженную внутри аппарата отверстиями 9 и 10 и перегородками для выделения внутри ее камеры 15, разделенной, в свою очередь, пополам продольной, не доходящей до конца перегородкой 17, а второй, наружный, барабан б снабжен по концам перегородками, отделяющими от него кольцевые камеры 19 и имеющими

отверстия 12, а в средней части - выступающими внутрь ребрами 13 (фиг. 3) для перемешивания материала при вращении, в полую же ось вставлены неподвижные трубы 14 и 21 для привода и увода реакционных газов, из коих первая 14 вмыкает в среднюю камеру 15 полой оси, для сообщения которой с левой кольцевой камерой 19 наружного цилиндра служат патрубки 18, вторая же 21 примкнута к патрубкам 20 правой кольцевой камеры 19.

Авторы

Даты

1928-06-30—Публикация

1925-03-20—Подача