Изобретение относится к области прессо троения и предназначено для прессов, на которых осуществляется склеивание изделий из деревянных и неметаллических изделий.

Известен пресс для склеивания, содержащий опорную плиту, соединенную колоннами с верхней неподвижной траверсой, внутри которой размещены гидроцилиндры 1.

Недостатком такого пресса является сложность склеивания изделий с различной высотой и разной площадью отдельных прижимных плоскостей, а также трудностью регулирования усилия прижима на отдельных плоскостях.

В предложенном прессе эти недостатки устранены за счет того, что пресс выполнен в виде установленных попарно в ряд верхней траверсе цилиндров, на щтоках каждых -неподвижно закреплены прижимные плиты, и снабжен двусторонними гидрозамками по-лостей гидроцилиндров и реверсивными золотниками, соединенными последовательно гидрозамкам, а также вентилем и отсечным

золотником на сливной и напорной маги(5гралях.

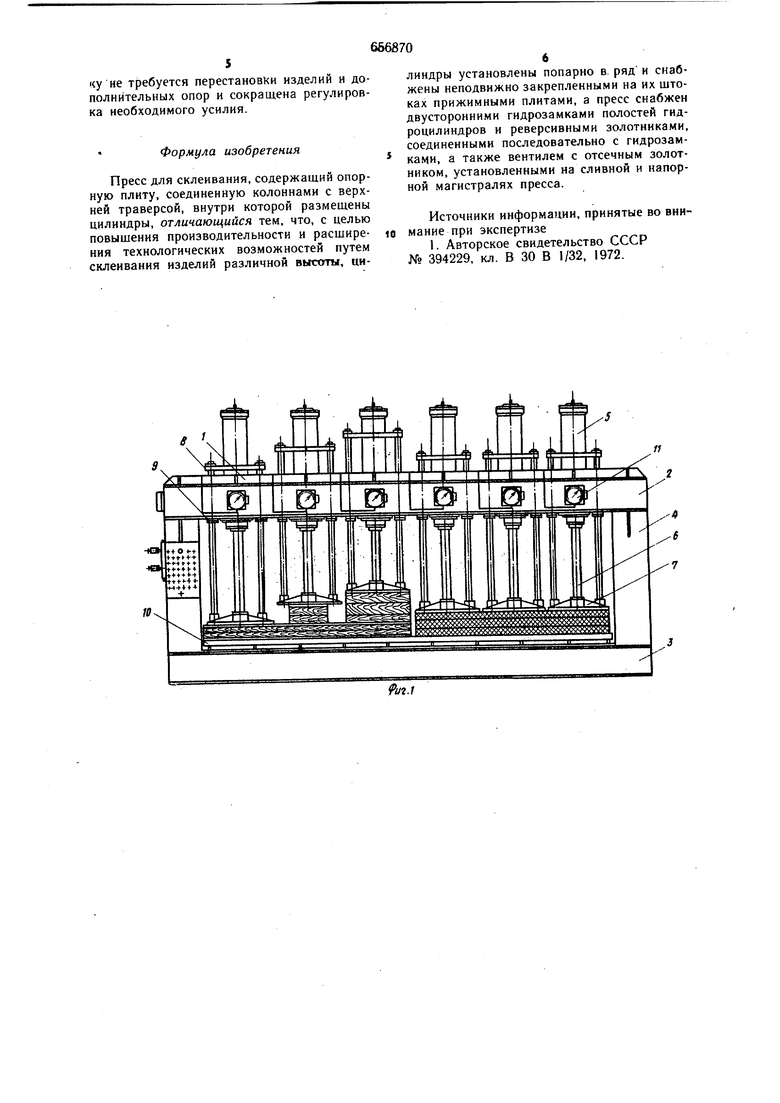

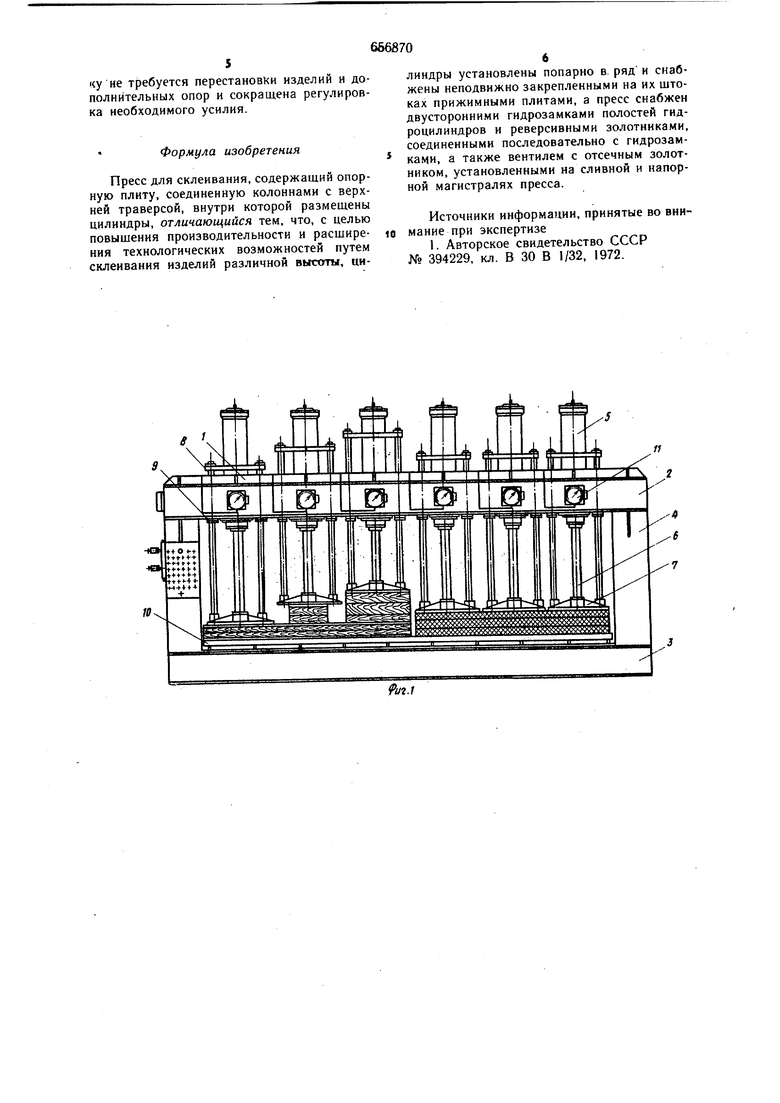

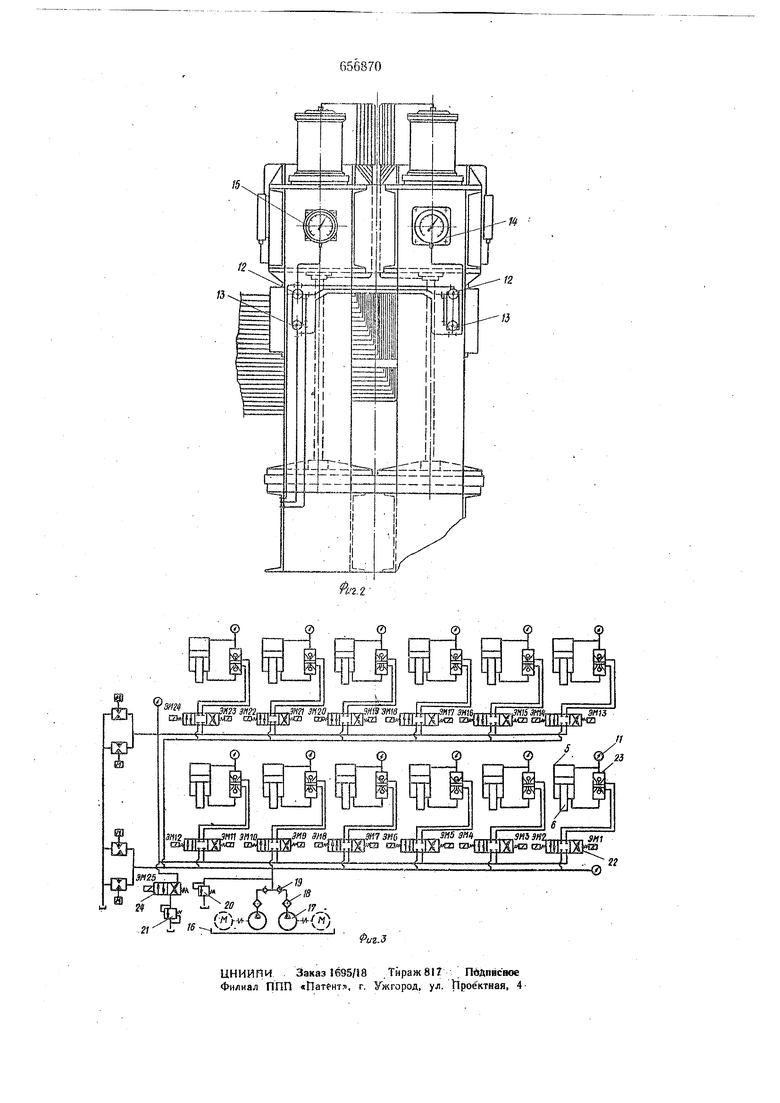

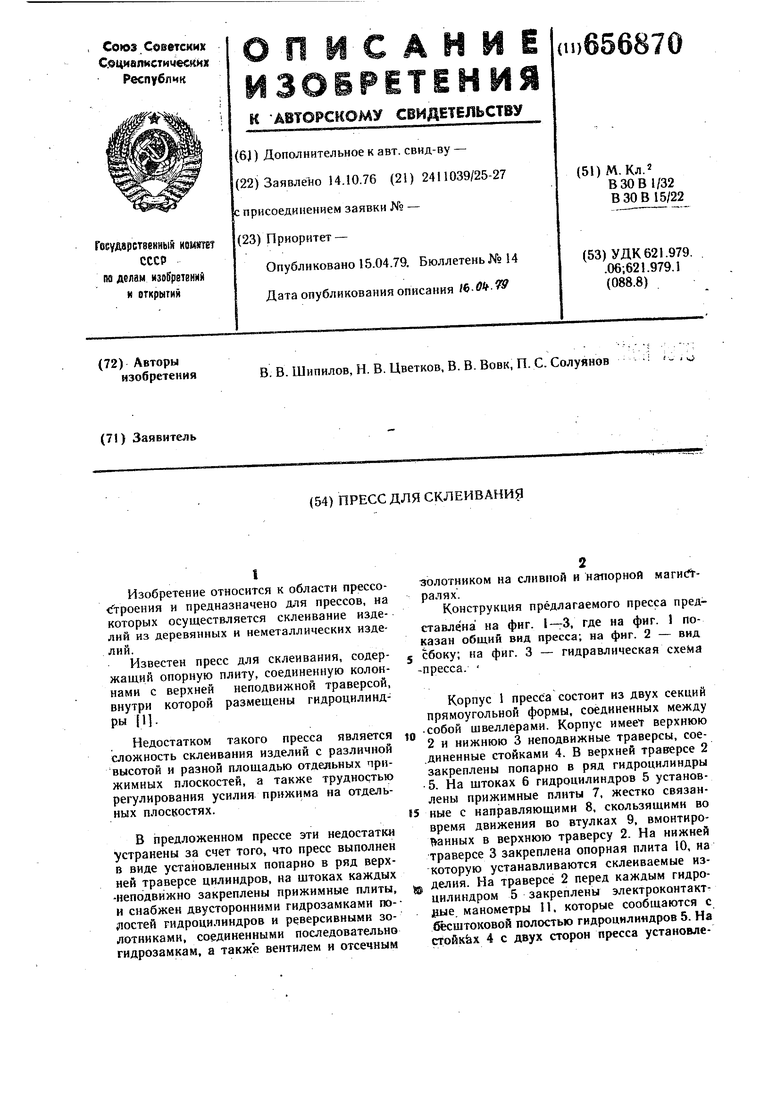

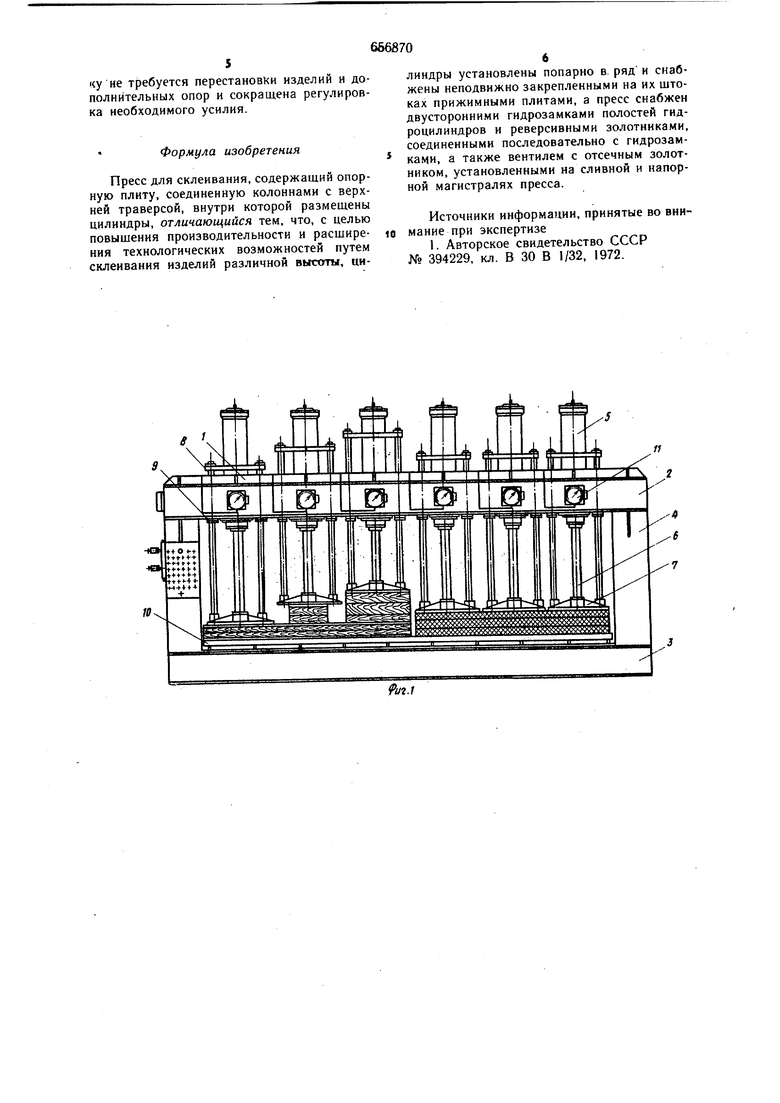

Конструкция предлагаемого пресса представлена на фиг. 1-3, где на фиг. 1 показан общий вид пресса; на фиг. 2 - вид сбоку; на фиг. 3 - гидравлическая схема -пресса.

Корпус 1 пресса состоит из двух секций прямоугольной формы, соединенных между

.собой швеллерами. Корпус имеет верхнюю 2 и нижнюю 3 неподвижные траверсы, соединенные стойками 4. В верхней траверсе 2 закреплены попарно в ряд гидроцилиндры 5. На щтоках 6 гидроцилиндров 5 установлены прижимные плиты 7, жестко связанные с направляющими 8, скользящими во время движения во втулках 9, вмонтированных в верхнюю траверсу 2. На нижней траверсе 3 закреплена опорная плита 10, на которую устанавливаются склеиваемые изделия. На траверсе 2 перед каждым гидроцилиндром 5 закреплены электроконтактйые. манометры 11, которые сообщаются с бесштоковой полостью гндроциличдров 5. На стойких 4 с двух сторон пресса установле ны два вентиля -- 12 нагиетаюилей магистрали и два вентиля - 13 сливнЬй магистрали. Давление жидкости в сливной магист рали контролируется манометром 14, установленным с торцовой стороны пресса, здесь же установлен атектроконтактный манометр 15. отключающий систему управления прессом пультов управления, расположенных с двух сторон для удобства обслуживания. Каждый гидроцилиндр 5 имеет индивидуальные кнопки управления. Насосная станция пресса состоит из бака 16, насосов 17 с электродвигателями, фильтров 18, обратных клапанов 19, предохранительного клапана 20, напорного золотника 21 и гидравлической арматуры. Реверсирование подачи жидкости при склеивании изделия осуществляется золотниками 22 с электрическим управлением. Запирание обеих полостей гидроцилиидров 5 осуществляется двусторонними гидрозамками 23. Изменение давления жидкости в обеих полостях и скорости перемещения щтоков 6 гидроцилиндров 5 осуществляется вентилями 12, 13 и золоть иком 24. Кроме того, золотник 24 отсекает основную сливную магистраль. Предохранительный клапан 20 с переливным золотником, установленный в линии нагнетания, предохраняет систему от перегрузки. Напорный золотник 21 поддерживает постоянное давление жидкости в сливной магистрали. Работа пресса осуществляется следующим образом. При включении одного электродвигателя или обоих одновременно, жидкость от насосов 17 через фильтр 18, обратный клапан 19 поступает к реверсивному золотнику 22, вентилю 12 и через предохранительный клапан 20 сливается в бак 16, при этом вентиль 12 закрыт. Если вентиль 12 открыт, то жидкость сливается в бак 16, минуя предохранительный клапан 20. При включенном электромагните ЭМ 1 жидкость, проходя-реверсивный золотник 22, двусторонний гидрозамок 23 поступает в поршневую полость гидроцилиндра 5, щток 6 вместе с прижимной, плитой 7 опускается вниз, при этом жидкость из штоковой полости гидроцилиндра 5, проходя двусторонний гидрозамок 23, реверсивный золотник 22, золотник 24, напорный золотник 21, сливается в бак 16, при этом вентиль 13 закрыт. Если вентиль 13 будет открыт, то жидкость из штоковой полости, проходя двусторонний гидрозамок 23, реверсивный золотник 22, вентиль 13, сливается в бак 16, минуя золотник 24 и напорный золотник 21. При достижении требуемой величины давяения жидкости в поршневой полости гидроцилиндра 5, электроконтактный манометр 11 подает команду на отключение ЭМ 1, Плунжер реверсивного золотника 22 устанавливается в среднее положение и перекрывает доступ жид.кости в гидроцилиндр 5, а двусторонний гидрозамок 23 запирает обе полости гидроцилиндра 5. При включении ЭМ 2 жидкость от насосов 17 через фильтр 18, обратный клапан 19, реверсивный золотник 22, двусторонний гидрозамок 23, поступает в штоковую полость гидроцилиндра 5. Шток 6 вместе с прижимной плитой 7 поднимается вверх. Вентиль 12 закрыт. В крайнем верхнем положении штока 6 вместе с прижимиой j литoй 7, давление жидкости в штоковой полости гидроцилиндра S возрастает и при достижении необходимого давления электроконтактный манометр 15 подает команду на отключение ЭМ 2, Реверсивный золотник 22 устанавливается в среднее положение, подача жидкости в гидроцилиндр 5 прекращается, а двусторонний гидрозамок 23 запирает обе полости гидроцилиидра 5. Во время подъема штока 7 вверх жидкость из поршневой полости гидроцилиндра 5 вытесняется на слив в бак 16, как было описано выше. Движение штока 6 вверх или вниз осуществляется, когда реверсивный золотник 22 выведен из среднего положения, а двусторонний гидрозамок 23 пропускает через себя жидкость только при наличии потока жидкости от реверсивного золотника 22. Для изменения скорости движения штока 6 и давления жидкости в обеих полостях гидроцилиндра 5 пользуются вентилями 12, 13 и золотником 24. Если необходимо нулевое давление жидкости в поршневой полости гидроцилиндра 5, вентили .12 и 13 должны быть приоткрыты. Закрывая вентиль 12 можно достичь любого нужного давления. Если необходимо достичь нулевого усилия на штоке 6, то необходимо включить электромагнит золотника 24, плунжер которого перекроет слив жидкости в бак 16 через напорный золотник 21. В этом случае жидкость может сливаться в бак 16 только через вентиль 3. Медленно перекрывая слив ную щель вентиля 13, добиваются такого давления жидкости в штоковой полости гидроцилиндра 5, которое соответствовало бы весу падающих частей гидроцилиндра 5, а вентиль 12 должен быть открыт. При изменении усилия на штоке 6 вентиль 12 медленно закрывают, повышая давление жидкости в бёсштоковой полости гидроциг ;1индра 5. Выше описана работа одного гидроцилиндра 5. В работе пресса гидроцилиндры могут участвовать в любой комбинации в зависимости от величины и конфигурац г-. склеиваемого изделия. Использование данного изобретения позволит склеивать изделия из любых материалов, различной конструкции. При этом значительно сократится трудоемкость, посколь

ку не требуется перестановки изделий и дополнительных опор и сокращена регулировка необходимого усилия.

Формула изобретения

Пресс для склеивания, содержащий опорную плиту, соединенную колоннами с верхней траверсой, внутри которой размещены цилиндры, отличающийся тем, что, с целью повышения производительности и расширения технологических возможностей путем склеивания изделий различной высоты, цилиндры установлены попарно в. ряд и снабжены неподвижно закрепленными на их штоках прижимными плитами, а пресс снабжен двусторонними гидрозамками полостей гидроцилиндров и реверсивными золотниками, соединенными последовательно с гидрозамками, а также вентилем с отсечным золотником, установленными на сливной и напорной магистралях пресса.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 394229, кл. В 30 В 1/32, 1972.

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для литья пластмассовых изделий под давлением | 1990 |

|

SU1705108A1 |

| ГИДРАВЛИЧЕСКИЙ ПРИВОД УСТРОЙСТВА ДЛЯ ИСПЫТАНИЯ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 2003 |

|

RU2243311C1 |

| ГИДРАВЛИЧЕСКИЙ ПРИВОД ЛЮКОВОГО ЗАКРЫТИЯ | 2008 |

|

RU2364542C1 |

| ГИДРАВЛИЧЕСКИЙ ПРИВОД, ПРЕИМУЩЕСТВЕННО МОБИЛЬНОЙ АНТЕННОЙ УСТАНОВКИ С ПОДЪЕМНОЙ МАЧТОЙ | 2010 |

|

RU2449942C1 |

| ПРЕСС ДЛЯ СКЛЕИВАНИЯ БРУСА И ЩИТА | 2002 |

|

RU2205103C1 |

| Стенд для испытания гидроцилиндров | 1985 |

|

SU1397627A1 |

| ГИДРАВЛИЧЕСКИЙ ПРИВОД ПРЕИМУЩЕСТВЕННО КАНТОВАТЕЛЯ С ПОВОРОТНОЙ ПОДЪЕМНОЙ ПЛАТФОРМОЙ | 2008 |

|

RU2356829C1 |

| Гидравлическая система для испытания изделий на прочность и герметичность | 1986 |

|

SU1357736A1 |

| Система управления гидравлическим прессом | 1987 |

|

SU1447697A1 |

| Гидравлический пресс | 1977 |

|

SU737242A1 |

Авторы

Даты

1979-04-15—Публикация

1976-10-14—Подача