1

Изобретение относится к композиции для теплостойких антифрикционных покрытий на основе сополимера тетрафторэтилена с гексафторпропиленом (сополимер ТФЭ/ГФП).

Подобные композиции предназначаются для нанесения на рабочую поверхность режущих инструментов, например рамных и дисковых пил, а также для покрытия различных теплостойких изделий, например труб, проводов, пресс-форм, кухонной утвари и т. д.

Известна также композиция для антифрикционных покрытий на основе сополимера ТФЭ/ГФП, обладающая стойкостью к коагулированию и хорошей адгезией к металлическим субстратам 1. Такая композиция включает следующие ингредиенты: частицы со средним радиусом до 3 мкм сополимера ТФЭ/ГФП, имеющего отношение ТФЭ к ГФП в пределах от 95 : 5 до 75 : 25 (А); органическая жидкость, имеющая поверхностное натяжение при 25°С менее 40 мин/см, например метилизобутилкетон (Б); вспомогательный высокомолекулярный пленкообразующий материал или исходный продукт для его получения, например полиамидные амиды кислот (В).

Вспомогательный пленкообразователь может составлять от 5 до 99% от веса всей композиции. Эту композицию можно получать лутем обработки в мельнице смеси из сухого

порощка сополимера ТФЭ/ГФП, т. е. ингредиента А и раствора компонента Б в органической жидкости Б. Композиция является безводной.

Особенностью композиции является способность давать покрытие, часть которого, находящаяся на границе раздела субстратом и покрытием, состоит преимущественно из вспомогательного пленкообразующего материала, в то время как остальная часть состоит преимущественно из сополимера ТФЭ/ГФП. Благодаря этому покрытие имеет смазывающую поверхность с антифрикционными и антиадгезионными свойствами и в то же время

образует прочную связь с субстратом.

Однако, известная композиция имеет и недостатки:

негомогенность, которая проявляется в щероховатости поверхности изделий, покрытых

подобной композицией;

боится влаги, это требует применения специальных мер предосторожности на всех этапах ее приготовления; для приготовления требуется обработка в

течение 24 час в мельнице;

недостаточная износоустойчивость. С целью улучшения антифрикционных свойств покрытия и ускорения процесса получения композиции композиция, состоящая из

сополимера ТФЭ/ГФП, имеющего отношение ТФЭ к ГФП в пределах от 95 : 5 до 75 : 25 органической жидкости, имеющей иоверхиост ное натяжение при 25°С менее 40 дин/см, и вспомогательного высокомолекулярного плен кообразуюш,его материала, например поли имидного лака, содержит указанный сополи мер ТФЭ/ГФГ1 с размером частиц от 0,05 до 0,2 мкм и дополнительно - воду, а также совмещающий агент - персульфат, перхлорат или бихромат щелочного металла, предпочти тельно персульфат калия, яри следующем со отнощении компонентов, вес. ч.: Сополимер ТФЭ/ГФП 18,50- 2,00 Вода18,43- 1,08 Органическая жидкость 45,60-88,20 Вспомогательный высокомолекулярныйпленкообразователь7,78-18,0 Совмещающий агент0,38- 0,03 Установлено, если сополимер ТФЭ/ГФП содержится в растворе вспомогательного нленкообразователя не в форме сухого порощка, как в прототипе, а в форме водной дисперсии, то образуется значительно более однородная композиция, дающая гладкие покрытия на субстратах, обладающие повыщенной износоустойчивостью, и при этом резко ускоряется процесс гомогенного смешения - 30 мин вместо 24 час. Для получения предлагаемой ком,лозиции применяют совмещающий агент, обеспечивающий высокую степень совмещения дисперсии сополимера ТФЭ/ГФП с вспомогательным пленкообразующим материалом. Как показали многочисленные опыты, в отсутствие совмещающего агента не достигается гомогенного смещения соиолимера ТФЭ/ /ГФП с вспомогательным пленкообразующим материалом вследствие коагулирования последнего в водной среде. В качестве совмещающего агента пригодны персульфаты, перхлораты и бихроматы щелочных металлов, предпочтителен персульфат калия. Совмещающий агент присутствовать в композиции в количестве 1-2 вес. ч. от веса сухого сополимера ТФЭ/ГФП, т. е. 0,38-0,3 вес. ч. от веса комиозиции. При использовании его в количестве менее 1 вес. ч. образуется коагулят; при использовании же совмещающего агента в количестве более 2 вес. ч. возникают трудности, связанные с его растворением. В качестве водной дисперсии сополимера ТФЭ/ГФП используют дисперсии, содержащие 40-65 вес. ч. твердого вещества с размером частиц от 0,01 до 0,2 мкм, предпочтительно от 0,05 до 0,2 мкм, получаемые водноэмульсионной сополимеризацией тетрафторэтилена с гексафторпропиленом. При концентрации сополимера ТФЭ/ГФП в водной дисперсии менее 40 вес. ч. требуется больщее количество (более 2 вес. ч. от веса сухого сополимера) совмещающего агента. Верхний же предел концентрации дисперсии (65%) оиределяется тем, что суспензии с больщей концентрацией имеют слищком высокую вязкость, затрудняющую гомогенное смешение. При использоваНИИ частиц размером более 0,2 мкм образуется композиция, дающая щероховатое покрытие с ухудшенными антифрикционными свойствами. В качестве вспомогательного пленкообразующего материала пригодны этилцеллюлоза, поливинилацетат, иоливинилформаль, полиуретановый лак, эпоксидные смолы и т. д., однако, для получения высокотеплостойких покрытий в качестве вспомогательных пленкообразующих материалов следует применять материалы, не разлагающиеся при температуре спекания сополимера ТФЭ/ГФП, например, полиэфиримидные лаки, получаемые поликондеисацией пиромеллитового диангидрида, ароматических диаминов и полиэфира терефталевой кислоты с применением в качестве растворителя диметилформамида. В качестве растворителя пригодны диметилформамид, диметилсульфон, тетраметилсульфон, диметилтетраметилсульфон, пиридин, М,М-диметилацетамид, N-метилпирролидон, N-метилформамид, Ы,Н-диэтилформамид. Предпочтителен диметилформамид, имеющий иоверхностное натяжение при 25°С менее 40 дии/см. Предпочтительное соотнощение сополимера ТФЭ/ГФП и вспомогательного пленкообразующего материала лежит в пределах от 70 : 30 до 10 : 90 вес. ч. (в зависимости от заданных свойств композиции). С целью повышения износостойкости и твердости в композицию могут дополнительно быть включены наполнители в количестве 0,5-3 вес. ч. (от веса композиции). Примерами иригодных наполнителей могут служить исульфид молибдена, фтористый кальций, газовая сажа, фтористый литий, карбид кремния, кобальтовая синь и т. д. Предлагаемые комиозиции наносят на редварительно обезжиренный металлический убстрат известным способом и спекают при 150-340°С. Пример 1. В коллоидную мельницу, работающую со скоростью 3000 об/мин, загружают следующие компоненты, вес. ч. Полиэфиримидный лак в диметилформамиде с концентрацией 15,65%250 Водная сусиензия сополимера ТФЭ/ГФП () с концентрацией 56,35% и размером частиц 0,05-0,2 мкм80 Персульфат калия (1 вес. % от веса сухого сополимера)0,4 Загрузку обрабатывают в коллоидной мельице в течение 30 мин и получают композиию состава, вес. ч.: Полиэфиримид11,84 ЧДиметилформамид63,82 Сополимер ТФЭ/ГФП13,64

Вода10,58

Персульфат калия0,12

Затем в композицию на той же коллоидной

мельнице вводят газовую сажу в количестве

5 вес. ч., отфильтровывают через фильтр для

краски с получением однородной композиции,

не содержащей каогулята. Композицию наносят на предварптольно обезжиренный субстрат из нержаветг шей стали п спекают в течение 15 мин при 50°С, 30 мин - црп 240°С и 15 мин - при 340°С.

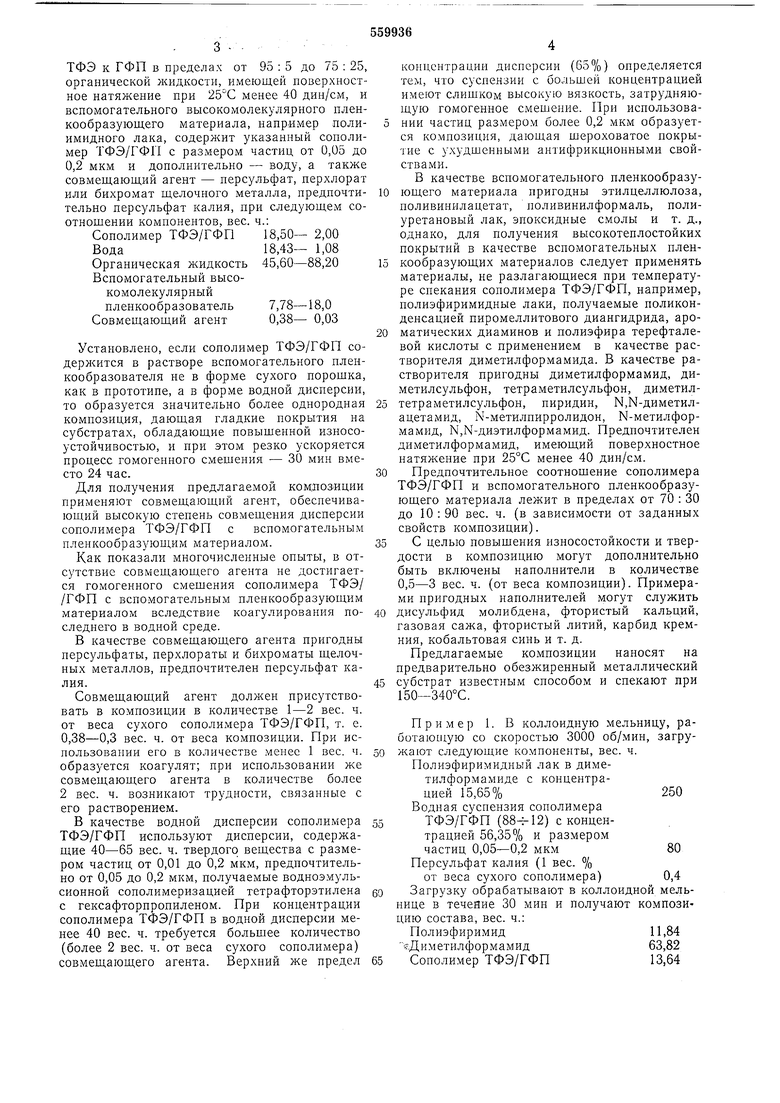

В результате получают гладкое покрытие, обладающее высокой адгезией к субстрату и износоустойчивостью (см. таблицу).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения органической дисперсии политетрафторэтилена или сополимеров тетрафторэтилена | 1978 |

|

SU783307A1 |

| Полимерная композиция | 1981 |

|

SU975743A1 |

| Способ получения антиадгезионного покрытия | 1986 |

|

SU1497199A1 |

| СПОСОБ ПРИМЕНЕНИЯ ФТОРПОЛИМЕРНОГО ПОРОШКОВОГО ПОКРЫТИЯ В КАЧЕСТВЕ ГРУНТОВОЧНОГО СЛОЯ И ПОКРЫТИЯ | 2005 |

|

RU2411273C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДНОЙ ДИСПЕРСИИ СОПОЛИМЕРА ТЕТРАФТОРЭТИЛЕНА | 1999 |

|

RU2158275C1 |

| ВОДНАЯ ДИСПЕРСИЯ ФТОРПОЛИМЕРОВ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1994 |

|

RU2141490C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОСТОЙКИХ, СТОЙКИХ К РАСТРЕСКИВАНИЮ СОПОЛИМЕРОВ ТЕТРАФТОРЭТИЛЕНА С ЭТИЛЕНОМ | 2008 |

|

RU2395530C2 |

| КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЯ | 1994 |

|

RU2071492C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРОВ ТЕТРАФТОРЭТИЛЕНА, СОПОЛИМЕРЫ И ИЗДЕЛИЯ ИЗ НИХ | 2019 |

|

RU2721602C1 |

| СОПОЛИМЕР ТЕТРАФТОРЭТИЛЕНА | 2003 |

|

RU2315777C2 |

Примечав и я.

Пример 2. В коллоидную мельницу загружают следующие компоненты, вес. ч.:

Полиэфиримидный лак в диметилформамиде с концентрацией 15,65%800 Водная дисперсия сополимера ТФЭ/ГФП с концентрацией 58,65% и размером частиц 0,05-0,2 мкм 160 Бихромат калия (2% от веса

сухого сополимера)15

Загрузку обрабатывают в коллоидной мельнице в течен11е 30 мин и получают композицию состава, вес. ч.:

Полиэфиримид12,79

Диметилформамид70,42

Сополимер ТФЭ/ГФП9J5

Вода6,96

Бихромат калия0,156

Затем в композицию на той же коллоидной мельнице вводят кобальтовую синь в количестве 20 вес. ч. Композицию обрабатывают ц спекают на субстрате но примеру 1. Получают гладкое покрытие с высокой субстрату и износоустойчивостью цу).

Пример 3. В коллоидную мгружают следуюн1,ие компоненты, Полиэфиримпдный лак в дт1метилформамиде с концентрацией 15,65%

Водная дисперсия сополимера ТФЭ/ГФП (88; 12) с концентрацией 56.35% и размером частиц 0,05-0,2 мкм

Персульфат калия (1,5% от

веса сухого сополимера) Загрузку обрабатывают в коллонине в течение 30 мин и получацпю состава, вес. %;

Полиэфиримпд

Диметилформамид Сополимер тетрафторэтилена с

гексафторпропиленом

Вода

Персульфат калия Износостойкость характеризуется по пути проогга (в метрах) пл покрытию толпипюл 100 мкм стального шарика дламетром 5 мм нагрузкой 0,5 кг до продира покрытия. Относите,чьная износостойкость в сравнгн::и с износостойкостью покрытия из чистого сополимера тетрафторэтилена с гексафтоппроп тленом, принятой за 1. Адгезия определялась в соответствии с ГОСТ 15140-69.

Затем в композицию на той же коллоидной мельнице вводят флюорит {Сар2) в количестве 2 вес. ч. и газовую сажу в количестве 8 вес. ч. Композицию обрабатывают и спекают на субстрате по примеру I.

Получают гладкое покрытие, обладающее высокой адгезией к субстрату и износоустойчивостью (см. таблицу).

Пример 4 (контрольный в отсутствие совмещающего агента).

В коллоидную мельницу загружают следующие ингредиенты, вес. ч.: Полиэфиримидный лак в диметилформал-гиде с концентрацией 15,65%800 Водная дисперсия сополимера ТФЭ/ГФП (90 : 10) с концентрацией 58,65% и размером частиц 0,05-0,2 мкм200 Загрузку обрабатывают в коллоидной мельнице в течение 30 мин и получают композицию состава, вес. %:

Полиэфиримид12,52

Диметилформамид67,48

Сополимер ТФЭ/ГФП11.77

Вода8,23

Затем в композицию на той же коллоидной мельнице вводят газовую сажу в количестве 15 вес. ч. Композицию обрабатывают и спекают на субстрате по примеру 1.

Покрытие получается неоднородное, содержащее большое количество каогулята, и имеет щероховатую поверхность (см. таблицу).

Пример 5. В коллоидную мельницу загрул ают следующие ингредиенты, вес. ч.:

Полиэфиримидный лак в диметилформамиде с концентрацией 15,65%250

Водная дисперсия сополимера ТФЭ/ГФП (88 : 12) с концентрацией 56,35% с размером частиц 0,05-0,2 мкм80

Персульфат калия (0,5% от веса сухого сополимера)0,2

Загрузку обрабатывают в коллоидной мельнице в течение 30 мин и получают композицию состава, вес. ч.:

Полиэфиримид11,85

Диметилформамид63,86

Сополимер тетрафторэтилена с гексафторпропиленом13,65

Вода10,58

Персульфат калия0,061

Затем в композицию на той же коллоидной мельнице вводят газовую сажу в количестве 5 вес. ч. Композицию обрабатывают и спекают по примеру 1.

Покрытие получается неоднородное и содержит каогулят (см. таблицу).

Пример 6 (коцтрольный с добавлением совмещающего агента в количестве 2,7вес. %).

В коллоидную мельницу загружают следующие ингредиенты, вес. ч.:

Полиэфиримидпый лак в диметилформамиде с концентрацией 15,65%800 Водная дисперсия сополимера ТФЭ/ГФП (88 : 12) с концентрацией 56,65% и размером частиц 0,05-0,2 мкм200 Бихромат калия (2,7% от веса

сухого сополимера)3

Загрузку обрабатывают в коллоидной мельнице в течение 30 мин и получают композицию состава, вес. ч.:

Полиэфиримид12,42

Диметилформамид87,38

Сополимер тетрафторэтнлена

с гексафторпропиленом11,20

Вода8,71

Бихромат калия0,29

Затем в композицию на той же коллоидной мельнице вводят окись хрома в количестве 10 вес. ч. Композицию обрабатывают и спекают по примеру 1, однако, при фильтровании па фильтре обнаруживают кристаллики бихрома калия (примерно 1/3 от введенного количества), которые не растворились. Это свидетельствует о том, что вводить совмещенный агент в количестве более 2 вес. ч. нецелесообразно.

При м ер 7 (контрольный, концентрация водной дисперсии сополимера 35%).

В коллоидную мельницу загружают следующие ингредиенты, вес. ч.:

Полиэфиримидный лак в диметилформамиде (концентрация 15,65%)250

Водная дисперсия сополимера ТФЭ/ГФП (88 : 12) с концентрацией 35% и размером частиц 0,05-0,2 мкм100

Персульфат калия0,7

Загрузку обрабатывают в коллоидной мельнице в течение 30 мин и получают композицию состава, вес. ч.:

Полиэфиримид11,63

Диметилформамид60,13

Сополимер ТФЭ/ГФП9,98

Вода18,54

Персульфат калия0,19

Затем в композицию на той же коллоидной мельнице вводят газовую сажу в количестве 5 вес. ч. Композицию обрабатывают и спекают по примеру 1. Покрытие получается шероховатым (см. таблицу).

Пример 8 (контрольный, концентрация водной дисперсии сополимера 65%).

В коллоидную мельницу загружают следующие ингредиенты, вес. ч.:

Полиэфиримидный лак в диметилформамиде250

Водная дисперсию сополимера ТФЭ/ГФП (88 : 12) с концентрацией 65% и размером частиц 0,05-0,2 мкм100 Персульфат калия 1,35

Загрузку обрабатывают в коллоидной мельнице в течение 30 мин и получают композицию состава, вес. ч.:

Полиэфиримид11,14

Дцметилформамид60,02

Сополимер тетрафторэтилена с

гексафторпропиленом18,50

Вода9,96

Персульфат калия0,38

Затем в композицию на той же коллоидной мельнице вводят газовую сажу в количестве 5 вес. ч. Композицию обрабатывают и спекают по примеру 1. Покрытие получилось гладкое, с высокой адгезией к субстрату и высокой износоустойчивостью (см. таблицу).

Пример 9 (контрольный, концентрация водной дисперсии сополимера более 65%).

В коллоидную мельницу загружают следующие ингредиенты, вес. ч.:

Полиэфиримидный лак в диметилформамиде с концентрацией 15,65%800 Водная дисперсия сополимера ТФЭ/ГФП (88 : 12), с концентрацией 67% и размером частиц 0,05-0,2 мкм 200 Персульфат калия2 Загрузку обрабатывают в коллоидной мельнице в течение 30 мин, но получить композицию не удалось из-за высокой вязкости дисперсии сополимера (см. таблицу).

Пример 10 (контрольный, композицию получают известным способом).

В шаровую мельницу загружают следующие ингредиенты, вес. ч.:

Полиэфиримидный лак в диметилформамиде с концентрацией 15,65%500 Сополимер ТФЭ/ГФП (88 : 12) в виде сухого порощка с размером частиц 1-3 мкм17 Газовая сажа8 Флюорит2

Загрузку обрабатывают в течение 24 час, а затем наносят на металлический субстрат и спекают по примеру 1. При этом получают покрытие с шероховатой поверхностью и с более низкой износостойкостью по сравнению с износостойкостью покрытия, полученного предлагаемым способом (см. таблицу).

В таблице представлена сравнительная характеристика покрытий, полученных по предлагаемому и известному способам.

Формула изобретения

Композиция для покрытий антифрикционного назначения, включаюшая сополимер, содержащий 75-95 вес. % тетрафторэтилена с 25-5 вес. % гексафторпропилена, органическую жидкость, имеющую поверхностное натяжение при 25°С менее 40 дин/см, и вспомогательный высокомолекулярный пленкообразователь, отличающаяся тем, что, с целью улучшения антифрикционных свойств покрытия и ускорения процесса получения композиции, сополимер имеет частицы размером от 0,05 до 0,2 мкм, и композиция дополнительно содержит воду и персульфат, перхлорат или бихромат щелочного металла при следующем соотношении компонента, вес. ч.: Сополимер указанного

18,5-2,0

состава 18,43-1,08 Вода 45,60-88,20

Органическая жидкость Вспомогательный высокомолекулярный

7,78-18,0

пленкообр азователь Персульфат, перхлорат или бихромат щелоч0,38-0,03 ного металла

Источники информации, принятые во внимание при экспертизе:

кл. С ЗР,

Авторы

Даты

1977-05-30—Публикация

1975-12-01—Подача