Область техники

Настоящее изобретение относится к сополимеру тетрафторэтилена (здесь и далее в настоящем документе называемому «сополимер ТФЭ»), в подходящем случае пригодному для экструдирования пасты и прямого прессования.

Уровень техники

Тонко измельченный порошок политетрафторэтилена (здесь и далее в настоящем документе называемого «ПТФЭ») получают в результате коагулирования тонко измельченных частиц полимера, полученных по способу так называемой эмульсионной полимеризации, в котором полимеризацию проводят в водной среде с использованием эмульгатора. На современном уровне техники известно модифицирование ПТФЭ в результате сополимеризации тетрафторэтилена (здесь и далее в настоящем документе называемого «ТФЭ») и относительно небольшого количества сомономера, сополимеризуемого с ним.

Также известно, что модифицирование ПТФЭ эффективно с точки зрения улучшения технологичности при экструдировании пасты, образованной из тонко измельченного порошка вместе с подходящим совместно действующим агентом (соагентом) в качестве добавки.

В качестве способа полимеризации для получения модифицированного ПТФЭ до настоящего времени был известен такой способ, по которому модификатор добавляют в полимеризационную систему до того, как будет выработано 70% от предварительно заданного количества ТФЭ. Известные соединения, используемые в качестве упомянутого выше модификатора, включают перфторалкилтрифторэтилен, представляемый гексафторпропиленом (здесь и далее в настоящем документе обозначаемым «ГФП»), и регулятор степени полимеризации, представляемый метанолом (JP-B-37-4643).

Кроме того, в качестве способа полимеризации для получения модифицированного ПТФЭ обычно предлагается использование двух типов инициаторов, состоящих из персульфата и пероксида диянтарной кислоты в системе, содержащей перфторалкилтрифторэтилен либо перфторалкилокситрифторэтилен в качестве сомономера (JP-B-44-14937). Также предлагается сформировать структуру ядро-оболочка при использовании сомономера, а именно хлортрифторэтилена (здесь и далее в настоящем документе обозначаемого «ХТФЭ») (JP-B-56-26242).

Кроме того, после полимеризации 70% от полного количества мономеров предлагается добавлять гексафторпропилен (здесь и далее в настоящем документе обозначаемый «ГФП»), ω-гидроперфторолефин либо винилиденфторид (JP-B-56-26243). В дополнение к этому предлагается сформировать структуру ядро-оболочка при использовании ГФП либо ω-гидроперфторолефина в качестве сомономера (JP-B-57-18529).

Известно, что тонко измельченный порошок модифицированного ПТФЭ, полученный по данным способам, превосходен в отношении экструдируемости, но неудовлетворителен с точки зрения термостойкости. Поэтому для того, чтобы улучшить термостойкость, предложена такая структура ядро-оболочка, в которой для ядра используют простой (линейный фторалкил)- либо (цепочечный фторалкил)виниловый эфир, а для оболочки используют ХТФЭ (JP-B-04-3765). Однако для надежного обеспечения термостойкости этого недостаточно, поскольку здесь присутствует термически нестойкий ХТФЭ.

Кроме того, для получения модифицированного ПТФЭ предложен еще один способ полимеризации, в котором ПТФЭ модифицируют с использованием Rfa-CH=CH2 (Rfa представляет собой перфторалкильную группу) в качестве сомономера (JP-B-03-69926 и JP-B-08-26102). В данном способе описывается непрерывное добавление сомономера вплоть до момента протекания полимеризации наполовину, для того чтобы увеличить степень модифицирования на ранней стадии.

Однако данный сомономер также не обеспечивает достижения надежной термостойкости, поскольку его структура не имеет структуры перфторсоединения, а представляет собой водородсодержащую структуру.

В частности, дополнительное улучшение термостойкости в последнее время потребовалось в свете возросших потребностей в термостойких деталях, обусловленных мерами по защите окружающей среды от выбросов выхлопных газов автомобилей.

Кроме того, предложен способ полимеризации для получения модифицированного ПТФЭ с улучшенной термостойкостью, в котором термостойкость улучшают в результате получения структуры ядро-оболочка при использовании сомономера перфторбутилэтилена для ядра и сомономера ГФП для оболочки (по меньшей мере, 75% от выхода продукта) (JP-A-09-87334). В дополнение к этому, улучшение термостойкости предложено осуществить за счет получения структуры ядро-оболочка, используя сомономер (линейный фторалкил)- либо (цепочечный фторалкил)виниловый эфир для ядра и загрузку регулятора степени полимеризации для оболочки (по меньшей мере, 80% от выхода продукта) (брошюра WO00/02935).

Как описывалось выше, были проведены исследования в отношении использования в качестве инициатора полимеризации бинарной системы, образованной персульфатом и пероксидом диянтарной кислоты, и в отношении сополимеров ТФЭ, характеризующихся как превосходной экструдируемостью пасты, так и превосходной термостойкостью благодаря наличию структуры ядро-оболочка, образованной из комбинаций различных широко известных сомономеров. Однако в общем случае перфтормономер отличается низкой реакционной способностью и не обеспечивает достаточную производительность, и существует потребность в сомономере, обладающем новой структурой, позволяющей дополнительно улучшить формуемость.

Описание изобретения

Целью настоящего изобретения является получение сополимера ТФЭ, характеризующегося превосходными экструдируемостью пасты и термостойкостью, реализуемыми при использовании сополимера ТФЭ, полученного из мономера, отличающегося хорошей реакционной способностью при сополимеризации с ТФЭ.

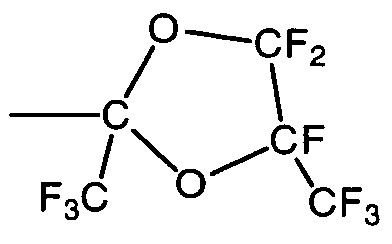

Настоящее изобретение предлагает сополимер тетрафторэтилена, состоящий из звена, полученного из тетрафторэтилена и звена, полученного из мономера, представленного как CF2=CFORf1Rf2 (где Rf1 представляет собой полифторалкиленовую группу, которая может содержать атом кислорода группы простого эфира, а Rf2 представляет собой полифторциклоалкильную группу, которая может содержать атом кислорода группы простого эфира), где содержание звена, полученного из мономера, представленного как CF2=CFORf1Rf2, составляет от 0,005 до 0,5% (масс.).

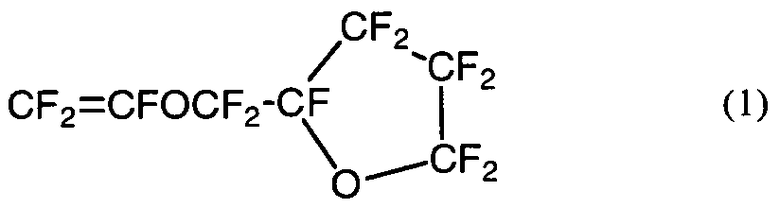

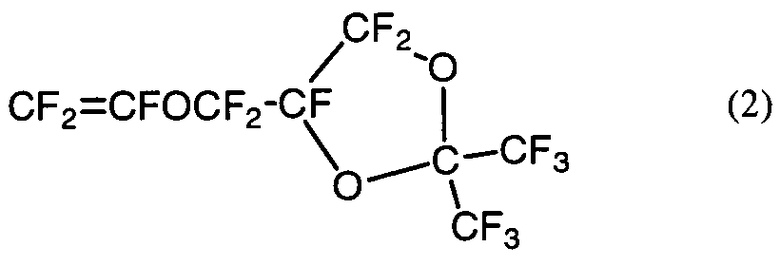

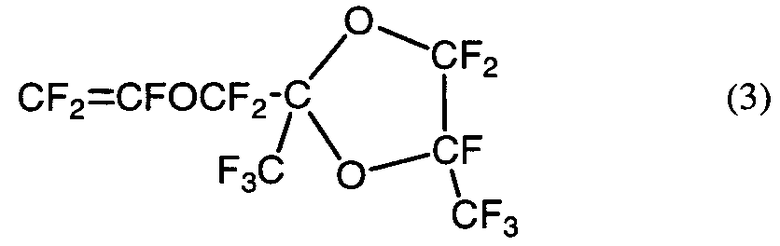

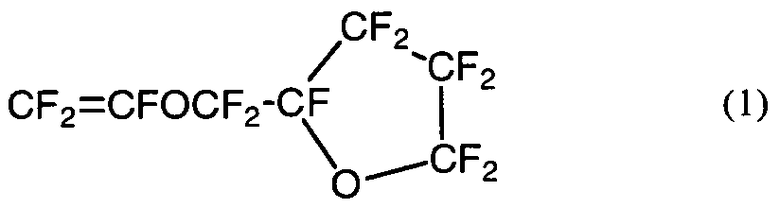

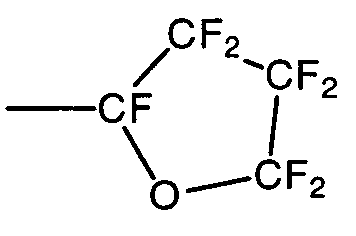

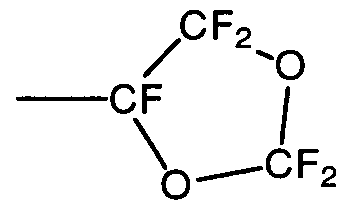

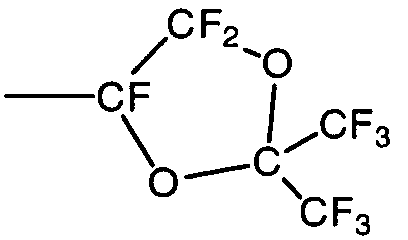

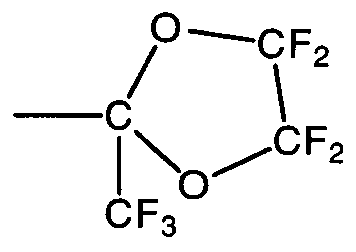

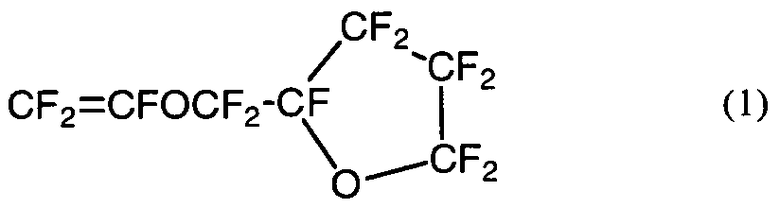

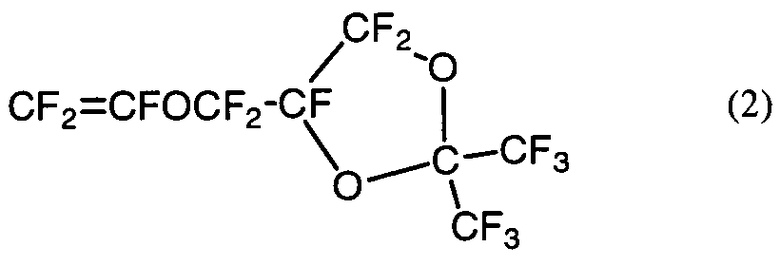

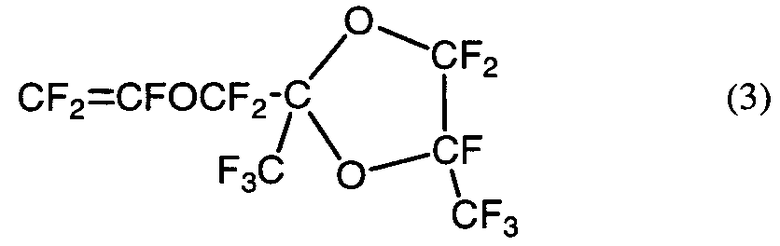

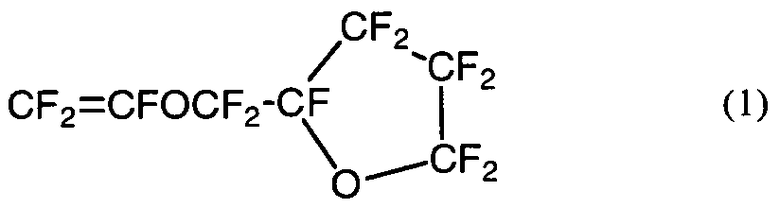

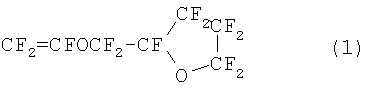

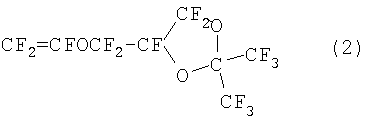

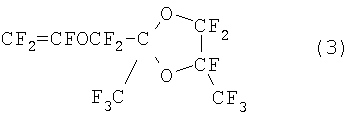

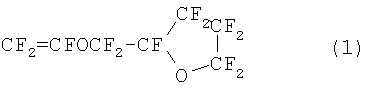

Настоящее изобретение также предлагает сополимер тетрафторэтилена, где упомянутый выше мономер, представленный как CF2=CFORf1Rf2, представляет собой, по меньшей мере, один мономер, выбираемый из группы, состоящей из мономеров, представленных следующими далее формулой (1), формулой (2) и формулой (3):

Кроме того, настоящее изобретение предлагает сополимер ТФЭ, содержащий звено, полученное из ТФЭ, и звено, полученное из мономера перфтортетрагидрофурфурилвинилового эфира, представленного следующей далее формулой (1), где содержание звена, полученного из мономера, представленного формулой (1), составляет от 0,005 до 0,5% (масс.).

Настоящее изобретение также предлагает упомянутый выше сополимер ТФЭ, который представляет собой сополимер ТФЭ, превосходный в отношении экструдируемости пасты, где средний размер частиц для первичных частиц составляет от 0,1 до 0,5 мкм, где стандартная относительная плотность составляет от 2,14 до 2,25, и где сополимер остается не поддающимся формованию из расплава, и где давление при экструдировании пасты составляет от 24,5 до 73,5 МПа.

Настоящее изобретение также предлагает способ получения сополимера ТФЭ, включающий проведение эмульсионной полимеризации ТФЭ с мономером, представленным как CF2=CFORf1Rf2, в таких условиях, чтобы полимеризуемое количество мономера находилось в диапазоне от 0,005 до 0,5% (масс.); и добавление в реакционную систему регулятора степени полимеризации в количестве от 0,002 до 0,3% (масс.) в расчете на полное количество звеньев, полученных из ТФЭ, в ядре и в оболочке в момент завершения реакции для, по меньшей мере, 70% от исходных мономеров.

Настоящее изобретение также предлагает способ получения сополимера ТФЭ, включающий проведение эмульсионной полимеризации ТФЭ с мономером, представленным как CF2=CFORf1Rf2, в таких условиях, чтобы полимеризуемое количество мономера находилось в диапазоне от 0,005 до 0,5% (масс.); и добавление в реакционную систему гексафторпропилена в количестве от 0,002 до 0,3% (масс.) в расчете на полное количество звеньев, полученных из ТФЭ, в ядре и в оболочке в момент завершения реакции для, по меньшей мере, 70% от исходных мономеров.

Настоящее изобретение также предлагает тонко измельченный порошок, содержащий упомянутый выше сополимер ТФЭ, и продукт из экструдированной пасты, полученный в результате экструдирования пасты, образованной тонко измельченным порошком.

Наилучший способ реализации изобретения

Сополимер ТФЭ по настоящему изобретению содержит звено, полученное из мономера, представленного как CF2=CFORf1Rf2 (где Rf1 представляет собой полифторалкиленовую группу, которая может содержать атом кислорода группы простого эфира, а Rf2 представляет собой полифторциклоалкильную группу, которая может содержать атом кислорода группы простого эфира).

В настоящем изобретении Rf1 в CF2=CFORf1Rf2 представляет собой полифтороалкиленовую группу, которая может содержать атом кислорода группы простого эфира. Предпочтительно она является перфторалкиленовой группой, которая может содержать атом кислорода группы простого эфира, которая содержит атомы углерода в количестве от 1 до 10 и не содержит циклической структуры. Атом кислорода группы простого эфира может находиться между атомами углерода или в качестве бокового атома в побочной цепи Rf2. Rf1 предпочтительно представляет собой дифторметиленовую группу, перфтордиметиленовую группу, перфтортриметиленовую группу или группу -CF2CF(CF3)O-. Если Rf1 имеется, то CF2=CFORf1Rf2 демонстрирует хорошую сополимеризуемость с ТФЭ.

Rf2 представляет собой полифторциклоалкильную группу, которая может содержать атом кислорода группы простого эфира, и предпочтительно она является перфторциклоалкильной группой, которая может содержать атом кислорода группы простого эфира. Перфторциклоалкильная группа предпочтительно представляет собой группу на основе четырехчленного цикла, пятичленного цикла либо шестичленного цикла, более предпочтительно группу на основе четырехчленного цикла либо пятичленного цикла. В дополнение к этому, она может быть группой на основе структур с несколькими циклами, таких как бицикло-кольцо и трицикло-кольцо.

Упомянутый выше цикл предпочтительно представляет собой цикл, содержащий один либо два атома кислорода группы простого эфира, более предпочтительно оксолановый цикл или 1,3-диоксолановый цикл. Атом углерода в цикле может быть связан с заместителем, таким как полифторалкильная группа либо полифторалкоксигруппа. Заместитель предпочтительно представляет собой перфторалкильную группу, содержащую атомы углерода в количестве, самое большее, равном 4, либо перфторалкоксигруппу, содержащую атомы углерода в количестве, самое большее, равном 4, более предпочтительно трифторметильную группу. Rf2 более предпочтительно представляет собой перфторциклоалкильную группу, содержащую в своем цикле атом кислорода. Конкретные примеры Rf2 включают следующие далее структуры.

Мономер, представленный как CF2=CFORf1Rf2, отличается соответствующей реакционной способностью по отношению к ТФЭ и придает получающемуся в результате сополимеру ТФЭ гибкость, тем самым улучшая экструдируемость. Мономер, представленный как CF2=CFORf1Rf2, предпочтительно представляет собой, по меньшей мере, один мономер, выбираемый из группы, состоящей из мономеров, представленных следующими далее формулой (1), формулой (2) и формулой (3).

Кроме того, мономер, представленный формулой (1), более предпочтительно представляет собой перфтортетрагидрофурфурилвиниловый эфир. Здесь и далее в настоящем документе соединение, представленное формулой (1), также обозначается как «ПТФВЭ».

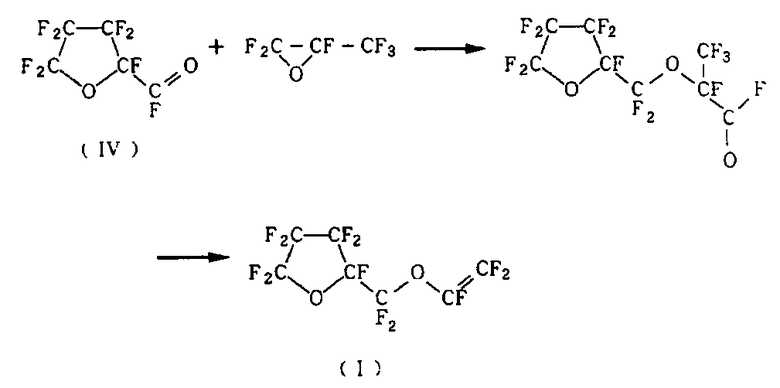

Мономер, представленный формулой (1), можно получить различными способами. Например, его можно синтезировать в результате фторирования тетрагидрофурфурилового спирта либо того же спирта, этерифицированного, в случае необходимости, под действием галогенангидрида перфторкарбоновой кислоты, и добавления гексафторпропеноксида (ГФПО) к получающемуся в результате продукту либо к продукту, полученному в результате жидкофазного пиролиза сложного перфторэфира, с последующим проведением парофазного пиролиза. Кроме того, мономеры, представленные формулой (2) и формулой (3), также можно синтезировать путем проведения той же реакции при изменении исходного вещества - с переходом от тетрагидрофурфурилового спирта к 2,2-диметил-4-метилол-1,3-диоксолану либо к 2,4-диметил-2-метилол-1,3-диоксолау.

В сополимере ТФЭ настоящего изобретения содержание звена, полученного из мономера, представленного как CF2=CFORf1Rf2, составляет от 0,005 до 0,5% (масс.), предпочтительно от 0,01 до 0,3% (масс.), и особенно предпочтительно от 0,02 до 0,2% (масс.). Если содержание будет больше, чем 0,5% (масс.), то скорость полимеризации уменьшится, что нежелательно с точки зрения производительности. Кроме того, это в результате приведет также к увеличению давления при экструдировании пасты, и при этом будет возникать тенденция к ухудшению экструдируемости, а также к ухудшению способности к прямому прессованию. С другой стороны, если содержание будет меньше, чем 0,005% (масс.), то это приведет к увеличению давления при экструдировании пасты, к ухудшению внешнего вида экструдированного продукта, к ухудшению внешнего вида продукта, полученного по способу прямого прессования, и тому подобному, что обусловит невозможность добиться достижения существенного эффекта от модифицирования.

В сополимере ТФЭ настоящего изобретения в комбинации с ТФЭ и мономером, представленным как CF2=CFORf1Rf2, возможно использование одного либо нескольких других мономеров. В данном случае на структуру других мономеров, используемых в комбинации, никаких особенных ограничений не накладывается до тех пор, пока они будут оставаться полимеризуемыми соединениями, которые можно будет сополимеризовать с ТФЭ. Однако с точки зрения термостойкости получающегося в результате сополимера ТФЭ особенно предпочтительны соединения, отличающиеся наличием фторсодержащей структуры; например, полимеризуемое перфторсоединение. Содержание звеньев, полученных из других мономеров, предпочтительно регулируют таким образом, чтобы полное содержание звеньев, полученных из мономера, представленного как CF2=CFORf1Rf2, и полученных из других мономеров, составляло от 0,005 до 0,5% (масс.), особенно предпочтительно от 0,02 до 0,2% (масс.).

Предпочтительно на поздней стадии реакции полимеризации с получением сополимера ТФЭ настоящего изобретения, например, в момент, когда в реакцию вступило, по меньшей мере, 70% от исходных мономеров, добавляют регулятор степени полимеризации. В частности, регулятор степени полимеризации более предпочтительно добавлять в реакционную систему в момент, когда в реакцию вступило 75-95% от исходных мономеров. Если регулятор степени полимеризации добавлять на слишком ранней стадии либо в чересчур большом количестве, у сополимера ТФЭ увеличится содержание низкомолекулярных фракций, что уменьшит давление экструдирования в чрезмерно большой степени, в результате чего в экструдате сополимера ТФЭ появятся микропустоты, вызывающие побеление. Кроме того, это может повлечь за собой ухудшение механических свойств самого формованного продукта. Примеры регулятора степени полимеризации, подходящего для использования в настоящем изобретении, включают водорастворимые органические соединения, представленные метанолом, водородом, метаном, этаном, пропаном и различными типами галогенированных углеводородов. Вместо регулятора степени полимеризации на поздней стадии описанной выше реакции полимеризации также предпочтительно использовать гексафторпропилен (здесь и далее в настоящем документе обозначаемый «ГФП»). Добавляемое количество регулятора степени полимеризации или гексафторпропилена предпочтительно составляет от 0,005 до 0,3% (масс.), особенно предпочтительно от 0,01 до 0,2% (масс.).

Способ получения сополимера ТФЭ, соответствующего настоящему изобретению, предпочтительно представляет собой способ, включающий проведение эмульсионной полимеризации ТФЭ вместе с упомянутым выше мономером, представленным как CF2=CFORf1Rf2, в таких условиях, чтобы полимеризуемое количество мономера находилось в диапазоне от 0,005 до 0,5% (масс.); и добавление в реакционную систему регулятора степени полимеризации в количестве от 0,002 до 0,3% (масс.) в расчете на полное количество звеньев, полученных из ТФЭ, в ядре и в оболочке в момент завершения реакции для, по меньшей мере, 70% от исходных мономеров. Еще один способ предпочтительно представляет собой способ, включающий проведение эмульсионной полимеризации ТФЭ вместе с упомянутым выше мономером, представленным как CF2=CFORf1Rf2, в таких условиях, чтобы полимеризуемое количество мономера находилось в диапазоне от 0,005 до 0,5% (масс.); и добавление в реакционную систему ГФП в количестве от 0,002 до 0,3% (масс.) в расчете на полное количество звеньев, полученных из ТФЭ, в ядре и в оболочке в момент завершения реакции, по меньшей мере, для 70% от исходных мономеров.

Способ эмульсионной полимеризации представляет собой способ, использующий в реакции полимеризации ТФЭ водную среду, эмульгатор, стабилизирующий соагент, инициатор полимеризации и тому подобное. Кроме того, предпочтительными условиями проведения полимеризации являются следующие: температура полимеризации составляет от 10 до 95°C, давление полимеризации составляет от 0,5 до 4,0 МПа, и время проведения полимеризации составляет от 100 до 520 минут.

Примеры предпочтительно используемого эмульгатора включают фторсодержащие органические кислоты, такие как перфтороктановая кислота, перфторнонановая кислота, перфтор-2,5-диметил-3,6-диоксанонановая кислота и перфтороктансульфоновая кислота, и их аммониевые соли либо соли щелочных металлов (литиевые соли, натриевые соли и калиевые соли). Можно использовать единственный эмульгатор либо можно использовать два или более эмульгаторов в комбинации. Примеры предпочтительно используемого стабилизирующего соагента включают парафиновый воск, фторсодержащие масла, фторсодержащие растворители и силиконовое масло. Можно использовать единственный стабилизирующий соагент либо можно использовать два или более стабилизирующих соагентов в комбинации.

Предпочтительно используемый инициатор полимеризации представляет собой водорастворимый радикальный инициатор, водорастворимый окислительно-восстановительный катализатор и тому подобное. Примеры предпочтительно используемого водорастворимого радикального инициатора включают персульфаты, такие как персульфат аммония и персульфат калия, и водорастворимые органические пероксиды, такие как пероксид диянтарной кислоты, пероксид бис-глутаровой кислоты и трет-бутилгидропероксид. Можно использовать единственный инициатор полимеризации либо можно использовать два или более инициаторов полимеризации в комбинации. Предпочтительно использовать смешанную систему, образованную персульфатом и пероксидом диянтарной кислоты.

Концентрация сополимера ТФЭ в жидкой дисперсии сополимера ТФЭ, полученного по способу эмульсионной полимеризации, предпочтительно составляет от 10 до 45% (масс.). Если концентрация сополимера ТФЭ будет чрезмерно низкой, то для сополимера ТФЭ будет трудно провести коагулирование. С другой стороны, если она будет чрезмерно высокой, то часть сополимера ТФЭ будет оставаться нескоагулированным, что вызовет появление белого помутнения в коагулирующем растворе. Концентрация сополимера ТФЭ более предпочтительно составляет от 15 до 45% (масс.), еще более предпочтительно от 20 до 43% (масс.).

По известному способу из раствора, полученного при проведении эмульсионной полимеризации, можно получить порошок. А именно: жидкую дисперсию сополимера ТФЭ разбавляют водой таким образом, чтобы его концентрация предпочтительно попадала в диапазон от 10 до 20% (масс.), а затем ее интенсивно перемешивают для коагулирования. В зависимости от обстоятельств можно регулировать рН или можно добавлять коагулирующий соагент, такой как электролит либо водорастворимый органический растворитель. Затем раствор подходящим образом перемешивают, в результате чего скоагулированные частицы полимера отделяются от воды, и после этого проводят гранулирование, сферизацию и высушивание.

Высушивание обычно проводят в состоянии, вызывающем незначительное течение влажного порошка, полученного в результате коагулирования, предпочтительно в состоянии, когда он остается в неподвижности, под действием вакуума, коротких электромагнитных волн, горячего воздуха или тому подобного.

Тонко измельченный порошок сополимера ТФЭ обладает свойством фибриллирования даже под действием небольшого усилия сдвига, что приводит к утрате им состояния первоначальной кристаллической структуры по завершении полимеризации. Для того чтобы предотвратить увеличение давления экструдирования, особенно при экструдировании пасты, нежелательно, чтобы частицы порошка вступали в контакт друг с другом либо подвергались трению друг о друга, в особенности при высокой температуре. Высушивание предпочтительно проводят при температуре от 10 до 250°C, особенно предпочтительно от 100 до 200°C.

Что касается тонко измельченного порошка сополимера ТФЭ, то средний размер частиц для его первичных частиц предпочтительно находится в диапазоне от 0,1 до 0,5 мкм, особенно предпочтительно в диапазоне от 0,14 до 0,38 мкм, а его стандартная относительная плотность предпочтительно находится в диапазоне от 2,14 до 2,25, особенно предпочтительно в диапазоне от 2,16 до 2,23. В случае, когда стандартная относительная плотность попадает в данный диапазон, давление формования невелико, и получающийся в результате сформованный продукт превосходен в отношении стабильности геометрических размеров и гладкости поверхности. Кроме того, тонко измельченный порошок сополимера ТФЭ предпочтительно остается не поддающимся формованию из расплава, а давление при экструдировании пасты составляет от 24,5 до 73,5 МПа, особенно предпочтительно от 34,5 до 55,5 МПа. В дополнение к этому, тонко измельченный порошок сополимера ТФЭ предпочтительно характеризуется объемной плотностью от 0,35 до 0,58 г/мл.

Тонко измельченный порошок сополимера ТФЭ, соответствующего настоящему изобретению, предпочтительно представляет собой порошок, полученный в результате проведения эмульсионной полимеризации ТФЭ вместе с упомянутым выше мономером, представленным как CF2=CFORf1Rf2, в таких условиях, чтобы полимеризуемое количество мономера находилось в диапазоне от 0,005 до 0,5% (масс.); и добавления в реакционную систему регулятора степени полимеризации в количестве от 0,002 до 0,3% (масс.) в расчете на полное количество звеньев, полученных из ТФЭ, в ядре и в оболочке в момент завершения реакции, по меньшей мере, для 70% от исходных мономеров. Еще один тонко измельченный порошок предпочтительно представляет собой порошок, полученный в результате проведения эмульсионной полимеризации ТФЭ вместе с упомянутым выше мономером, представленным как CF2=CFORf1Rf2, в таких условиях, чтобы полимеризуемое количество мономера находилось в диапазоне от 0,005 до 0,5% (масс.); и добавления в реакционную систему ГФП в количестве от 0,002 до 0,3% (масс.) в расчете на полное количество звеньев полученных из ТФЭ, в ядре и в оболочке в момент завершения реакции, по меньшей мере, для 70% от исходных мономеров.

Тонко измельченный порошок сополимера ТФЭ по настоящему изобретению может быть использован при экструдировании пасты. Экструдирование пасты представляет собой способ формования, в котором тонко измельченный порошок сополимера ТФЭ смешивают со смазкой для придания тонко измельченному порошку сополимера ТФЭ текучести и в котором его экструдируют с получением формованного продукта, такого как пленка, труба и тому подобное. Степень примешивания смазки выбирают, необязательно, таким образом, чтобы тонко измельченный порошок сополимера ТФЭ мог обладать текучестью. Обычно количество смазки предпочтительно составляет от 10 до 30% (масс.) в расчете на полное количество тонко измельченного порошка сополимера ТФЭ и смазки, особенно предпочтительно от 15 до 20% (масс.). Предпочтительно используемой смазкой является Naphtha либо один из углеводородов нефти, характеризующийся температурой конца перегонки, по меньшей мере, равной 100°C.

Кроме того, для окрашивания возможно добавление такой добавки, как пигмент, а для придания прочности, электрической проводимости и тому подобного возможно добавление различных наполнителей.

Давление при экструдировании пасты предпочтительно составляет от 24,5 до 73,5 МПа, особенно предпочтительно от 34,5 до 55,5 МПа.

Далее настоящее изобретение будет описываться более подробно со ссылкой на примеры. Однако тем самым настоящее изобретение никоим образом не ограничивается. Методы измерения для свойств сополимера ТФЭ и гранулированного вещества описываются в последующих пунктах (А)-(Н).

(А) Средний размер первичных частиц сополимера ТФЭ (единица измерения: мкм): измеряли при использовании анализатора распределения частиц по размерам с помощью рассеяния лазерного излучения (торговое наименование "LA-920", изготавливается компанией HORIBA, Ltd.).

(В) Средний размер частиц для скоагулированного порошка (единица измерения: мкм): измерения в соответствии с JIS K6891. Последовательно в порядке сверху вниз компоновали друг с другом стандартные сита 20 меш, 30 меш, 40 меш, 45 меш и 60 меш, а порошок помещали на сито 20 меш для просеивания. Получали массу частиц порошка, остающуюся на каждом сите. В качестве среднего размера частиц принимали размер 50% частиц, рассчитанный при использовании вероятностной бумаги для логарифмически нормального распределения, исходя из полученных масс.

(С) Кажущаяся плотность (единица измерения: г/мл): измерения в соответствии с JIS K6891. Образец вываливали через воронку, установленную сверху, в сосуд для взвешивания из нержавеющей стали с внутренним объемом 100 мл, а часть образца, выпирающую из сосуда для взвешивания, убирали, срезая плоской пластиной. После этого измеряли массу образца, остающегося в сосуде для взвешивания, и за кажущуюся плотность принимали значение, полученное в результате деления массы образца на внутренний объем сосуда для взвешивания.

(D) Стандартная относительная плотность (здесь и далее в настоящем документе также обозначаемая "SSG"): измерения в соответствии с ASTM D1457-91а и D4895-91a. Отвешивали 12,0 г полимера и выдерживали в цилиндрической пресс-форме с внутренним диаметром 28,6 мм под давлением 34,5 МПа в течение 2 минут. Пресс-форму вносили в печь при 290°C и температуру увеличивали со скоростью 120°C/час. Пресс-форму выдерживали при 380°C в течение 30 минут. Затем температуру уменьшали со скоростью 60°C/час и пресс-форму выдерживали при 294°C в течение 24 минут. Сформованный продукт выдерживали в эксикаторе при 23°C в течение 12 часов, и после этого при 23°C измеряли плотности у сформованного продукта и воды. Соотношение между величинами для продуктов и воды принимали за стандартную относительную плотность. Чем меньше было значение SSG, тем больше была молекулярная масса.

(E) Индекс термической нестойкости TII: измерения в соответствии с ASTM D1457-91a и D4895-91a. Образец для определения относительной плотности при длительном измерении (здесь и далее обозначаемой "ESG") получали точно так же, как и образец в случае SSG, за исключением того, что время пребывания при 380°C составляло 360 минут.

Расчет проводили на основе формулы TII=(ESG-SSG) × 1000.

Чем меньше будет значение TII, тем меньше будут изменения молекулярной массы в случае, когда время пребывания при 380°C будет длиннее. То есть в данном случае будет продемонстрировано превосходство в характеристиках термостойкости.

(F) Уровень содержания звеньев, полученных из сомономера: определение по поглощению инфракрасного излучения, измеренного для тонкопленочного диска, полученного по способу прессования в пресс-форме исходного порошкообразного сополимера ТФЭ.

Содержание звеньев, полученных из мономера, представленного формулой (1), определяли в виде численного значения, полученного в результате умножения соотношения оптической плотности в области 1002 см-1 и оптической плотности в области 2367 см-1 на 2,99. Содержание звеньев, полученных из мономера, представленного формулой (2), определяли в виде численного значения, полученного в результате умножения соотношения оптической плотности в области 978 см-1 и оптической плотности в области 2370 см-1 на 6,6. Содержание звеньев, полученных из мономера, представленного формулой (3), определяли в виде численного значения, полученного в результате умножения соотношения оптической плотности в области 984 см-1 и оптической плотности в области 2370 см-1 на 6,3.

Содержание звеньев, полученных из ХТФЭ, определяли в соответствии с методом, описанным в JP-B-04-3765, т.е. в результате умножения соотношения оптической плотности в области 957 см-1 и оптической плотности в области 2360 см-1 на 0,58. Содержание звеньев, полученных из перфторпропилвинилового эфира (здесь и далее в настоящем документе обозначаемого «ППВЭ»), определяли в соответствии с методом, описанным в брошюре WO00/02935, т.е. в результате умножения соотношения оптической плотности в области 995 см-1 и оптической плотности в области 935 см-1 на 0,14.

(G) Давление при экструдировании пасты: 226,8 г порошкообразного полимера и 43,2 г углеводородной смазки: Isopar (торговая марка) Н (изготавливаемой компанией Exxon Company) смешивали в стеклянной колбе и выдерживали при комнатной температуре (25°C) в течение, по меньшей мере, восьми часов. Затем упомянутой выше смесью заполняли цилиндр с внутренним диаметром 39,4 мм и смесь выдерживали в течение двух минут при действии на вставленный в цилиндр поршень нагрузки в размере 55 кг. Описанную выше смесь извлекали из цилиндра, помещали в мундштук экструдера (угол мундштука: 20°, и диаметр выходной части оформляющего канала мундштука экструдера: 0,27 мм) с цилиндром (внутренний диаметр: 40,3 мм) и экструдировали при скорости плунжера 20 мм/мин и температуре мундштука 40°C, получая, таким образом, жгутоподобный продукт (гранулирование). Здесь необходимо отметить, что RR представляет собой соотношение площади поперечного сечения цилиндра (Ас) экструдера и площади поперечного сечения мундштука (Ad), то есть коэффициент уменьшения (RR) определяют как RR=Ac/Ad. В данном примере RR был равен 1000. Давление при экструдировании пасты (МПа) получали в виде величины, рассчитанной в результате деления усилия при экструдировании в диапазоне, в котором давление находится в состоянии равновесия во время второй половины экструдирования, на площадь поперечного сечения цилиндра.

(Н) Прозрачность и гладкость поверхности (формуемость): прозрачность и гладкость поверхности (формуемость) определяли для материала кабельного покрытия, полученного по следующей далее методике. К 700 г тонко измельченного порошка ПТФЭ добавляли Isopar (торговая марка) Н до уровня содержания 18%: (масс.) и перемешивали компоненты путем вращения при 100 об./мин в течение 30 минут. Перемешанный полимер выдерживали при комнатной температуре в течение, по меньшей мере, восьми часов. После осуществления предварительного формования, при помощи экструдера проводили непрерывное нанесение покрытия из полимера на кабель [AWG20, образованный из 19 жил 0,202 мм с никелевым гальваническим покрытием и имеющий наружный диаметр 1,01 мм] в условиях RR=1200. Продукт пропускали через печь при 250°C для удаления смазки, спекали в печи при 425°C и резко охлаждали до комнатной температуры. Прозрачность оценивали по наблюдениям невооруженным глазом при рассмотрении внешнего вида полученного материала кабельного покрытия. Результаты оценки представляли символами О и × в соответствии со следующими далее критериями. О: внешний вид, при котором полимер покрытия является прозрачным, поскольку можно видеть первоначальную окраску кабеля, и ×: внешний вид, при котором полимер покрытия является молочно-белым по сравнению с «О», так что для первоначальной окраски кабеля имеет место варьирование в диапазоне от побледнения до полного отсутствия видимости. Гладкость поверхности оценивали по наблюдениям невооруженным глазом при рассмотрении внешнего вида полученного материала кабельного покрытия. Результаты оценки представляли символами О и × в соответствии со следующими далее критериями. О: гладкий внешний вид, и ×: отсутствие гладкого внешнего вида.

СПРАВОЧНЫЙ ПРИМЕР 1: Синтез перфтортетрагидрофурфурилвинилового эфира формулы (1)

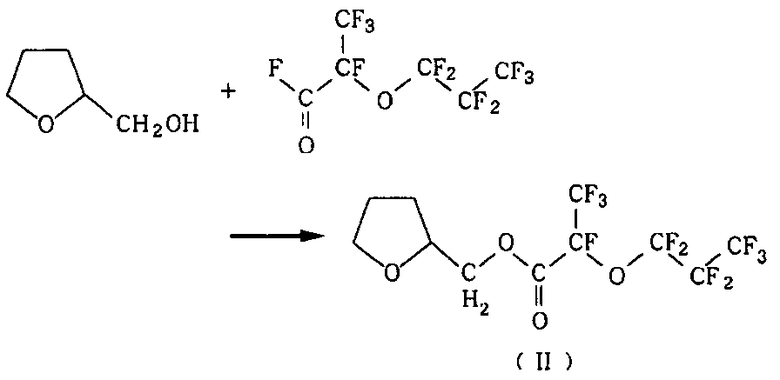

Реакция этерификации

В колбу загружали 20 г 2-тетрагидрофурфурилового спирта и 21,8 г триэтиламина с последующим перемешиванием на ледяной бане. После этого в течение одного часа по каплям добавляли 71,5 г FCOCF(CF3)OCF2CF2CF3 при выдерживании внутренней температуры на уровне температуры, самое большее, равной 10°C. По завершении добавления по каплям смесь перемешивали при комнатной температуре в течение двух часов и при внутренней температуре, самое большее, равной 15°C, добавляли 50 мл воды. Полученную таким образом «сырую» жидкость подвергали жидкостному разделению, промывали водой, сушили над сульфатом магния, отфильтровывали и перегоняли при пониженном давлении, тем самым получая 66,3 г сложноэфирного соединения формулы (II).

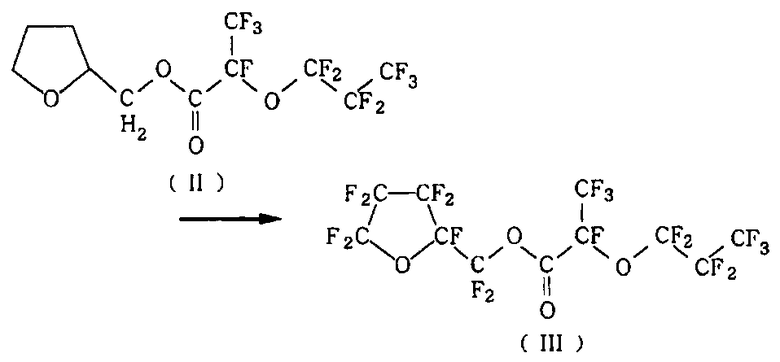

Реакция фторирования

В изготовленный из никеля автоклав объемом 500 мл загружали 313 г трихлортрифторэтана (R-113), перемешивали и выдерживали при 25°C. После продувания автоклава газообразным азотом в течение одного часа проводили в течение одного часа продувание автоклава газообразным фтором, разбавленным до 20% газообразным азотом, при расходе 8,08 л/ч. После этого, при продувании газообразным азотом при том же расходе, в течение 4,7 часа подавали раствор, содержащий 5,01 г сложноэфирного соединения (II), растворенного в 100 г R-113. Кроме того, при продувании при том же расходе газообразным фтором, при повышении температуры от 25°C до 40°C подавали 9 мл раствора R-113 с концентрацией бензола 0,01 г/мл и перемешивали в течение 0,4 часа. Затем давление возвращали к значению обычного давления и при выдерживании температуры внутри реактора на уровне 40°C подавали 6 мл упомянутого выше раствора бензола и перемешивали в течение 4 часов. Ту же операцию дополнительно повторяли три раза. Полное количество введенного бензола составляло 0,33 г, а для R-113 данная величина была равна 33 мл.

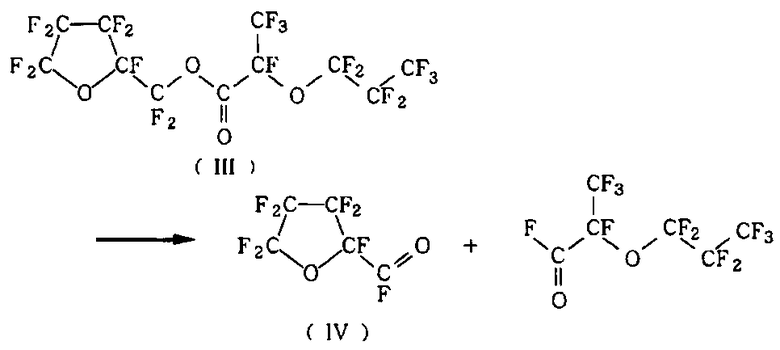

Пиролиз сложного перфторэфира

В колбу загружали 2,1 г соединения (III), получающегося в результате фторирования, вместе с 0,02 г порошкообразного NaF и нагревали при 140°C при перемешивании. В верхней части колбы устанавливали дефлегматор с контролируемой температурой -10°C. После охлаждения собирали 2,0 г жидкого образца и данный образец подвергали перегонке с четким фракционированием с получением 0,8 г соединения (IV).

Синтез перфтортетрагидрофурфурилвинилового эфира

В автоклав загружали 16,5 г обезвоженного и высушенного CsF. Затем из внутреннего пространства реактора удаляли воздух; сюда загружали 662 г (2,7 моль) соединения (IV) и 139 г тетраглима; реактор охлаждали до -20°C; и проводили непрерывную подачу 450 г (2,7 моль) гексафторпропиленоксида (ГФПО) таким образом, чтобы выдерживать внутреннее давление в реакторе на уровне слегка пониженного давления, проводя, таким образом, реакцию. По завершении реакции 1010 г получающегося в результате продукта собирали при помощи делительной воронки и промывали с использованием тетраглима. Полученный в результате продукт по каплям добавляли в водный раствор, содержащий 330 г растворенного КОН, и после нейтрализации отгоняли воду. Полученное таким образом белое твердое вещество сушили при пониженном давлении и при сохранении условий пониженного давления присоединяли металлическую ловушку, охлажденную до температуры жидкого азота. Температуру внутри сушилки увеличивали до 270°C. В то время как газ, образованный в результате реакции разложения, собирали внутри металлической ловушки, реакция продолжала идти вплоть до завершения газообразования, что, таким образом, приводило к получению 700 г соединения (1).

СПРАВОЧНЫЙ ПРИМЕР 2: Синтез мономера, представленного формулой (2)

Мономер, представленный формулой (2), получали по той же методике реакции, что и методика в справочном примере 1, за исключением того, что вместо 2-тетрагидрофурфурилового спирта использовали 2,2-диметил-4-метилол-1,3-диоксолан.

СПРАВОЧНЫЙ ПРИМЕР 3: Синтез мономера, представленного формулой (3)

Мономер, представленный формулой (3), получали по той же методике реакции, что и методика в справочном примере 1, за исключением того, что вместо 2-тетрагидрофурфурилового спирта использовали 2,4-диметил-2-метилол-1,3-диоксолан.

ПРИМЕР 1

В изготовленный из нержавеющей стали 100-литровый автоклав, оснащенный отбойной перегородкой и мешалкой, загружали 6 г перфтороктаноата аммония, 565 г парафинового воска и 60 литров деионизованной воды. Воздух в автоклаве замещали азотом и после этого давление уменьшали. В автоклав загружали 52 г мономера, представленного формулой (1). Давление увеличивали, используя ТФЭ, и при перемешивании температуру повышали до 67°C. После этого давление увеличивали до 1,85 МПа, используя ТФЭ, и приблизительно при 70°C в автоклав вводили 5,0 г пероксида диянтарной кислоты и 0,28 г персульфата аммония, растворенного в теплой воде. Приблизительно через 4 минуты внутреннее давление уменьшалось до 1,83 МПа.

Полимеризацию проводили при добавлении ТФЭ, выдерживая внутреннее давление в автоклаве на уровне 1,85 МПа. В момент, когда количество добавленного ТФЭ достигало 3,0 кг, вводили 84 г перфтороктаноата аммония. В момент, когда количество добавленного ТФЭ достигало 24,3 кг, при обычной температуре добавляли 4 г метанола и 3,2 г персульфата аммония, растворенного в чистой воде.

Реакцию прекращали в момент, когда количество добавленного ТФЭ достигало 32,5 кг, а ТФЭ в автоклаве выпускали в атмосферу. Период проведения полимеризации составлял 3 часа и 11 минут. Полученную таким образом жидкую эмульгированную дисперсию сополимера ТФЭ охлаждали, а супернатант в виде парафинового воска удаляли. Жидкая эмульгированная дисперсия характеризовалась содержанием твердой фазы 34% (масс.). Полимер характеризовался средним размером первичных частиц 0,21 мкм.

Данную жидкую эмульгированную дисперсию разводили чистой водой до концентрации 12% (масс.) и при перемешивании ее температуру доводили до 30°C, получая при этом порошок. Затем порошок сушили при 120°C. Полученный порошкообразный сополимер ТФЭ характеризовался средним размером частиц 565 мкм и объемной плотностью 0,47 г/мл. Порошок характеризовался стандартной относительной плотностью 2,178 и величиной TII, равной -6, демонстрируя, таким образом, хорошую термостойкость.

Кроме того, в инфракрасном спектре поглощения полученного таким образом сополимера ТФЭ в области 887 см-1 и в области 1002 см-1 наблюдали полосы поглощения, обусловленные наличием звена мономера, представленного формулой (1), чего не наблюдали в спектре гомополимера ТФЭ. Содержание в сополимере ТФЭ звена, полученного из мономера, представленного формулой (1), рассчитывали из оптических поглощений и получали равным 0,10% (масс.).

ПРИМЕР 2

В изготовленный из нержавеющей стали 100-литровый автоклав, оснащенный отбойной перегородкой и мешалкой, загружали 6 г перфтороктаноата аммония, 565 г парафинового воска и 60 литров деионизованной воды. Воздух в автоклаве замещали азотом, после этого давление уменьшали и в автоклав загружали 62 г мономера, представленного формулой (2). Давление увеличивали, используя ТФЭ, и при перемешивании температуру повышали до 67°C. Затем давление увеличивали до 1,67 МПа, используя ТФЭ, и приблизительно при 70°C в автоклав вводили 5,0 г пероксида диянтарной кислоты и 0,21 г персульфата аммония, растворенного в теплой воде. Приблизительно через 3 минуты внутреннее давление уменьшалось до 1,65 МПа.

Полимеризацию проводили при добавлении ТФЭ, выдерживая внутреннее давление в автоклаве на уровне 1,67 МПа. В момент, когда количество добавленного ТФЭ достигало 3,0 кг, вводили 84 г перфтороктаноата аммония. В момент, когда количество добавленного ТФЭ достигало 24,3 кг, при обычной температуре добавляли 4 г метанола и 3,2 г персульфата аммония, растворенного в чистой воде.

Реакцию прекращали в момент, когда количество добавленного ТФЭ достигало 32,5 кг, а ТФЭ в автоклаве выпускали в атмосферу. Период проведения полимеризации составлял 2 часа и 28 минут. Полученную таким образом жидкую эмульгированную дисперсию сополимера ТФЭ охлаждали, а супернатант в виде парафинового воска удаляли. Жидкая эмульгированная дисперсия характеризовалась содержанием твердой фазы около 33% (масс.). Полимер характеризовался средним размером первичных частиц 0,20 мкм.

Данную жидкую эмульгированную дисперсию разводили чистой водой до концентрации 12% (масс.) и при перемешивании ее температуру доводили до 30°С, получая при этом порошок. Затем порошок сушили при 120°C. Полученный порошкообразный сополимер ТФЭ характеризовался средним размером частиц 640 мкм и объемной плотностью 0,47 г/мл. Порошок характеризовался стандартной относительной плотностью 2,172 и величиной TII, равной -5, демонстрируя, таким образом, хорошую термостойкость.

Кроме того, в инфракрасном спектре поглощения полученного таким образом сополимера ТФЭ в области 978 см-1 и в области 1012 см-1 наблюдали полосы поглощения, чего не наблюдали в спектре гомополимера ТФЭ. Содержание звена, полученного из мономера, представленного формулой (2), рассчитывали из оптических поглощений и получали равным 0,04% (масс.).

ПРИМЕР 3

В изготовленный из нержавеющей стали 100-литровый автоклав, оснащенный отбойной перегородкой и мешалкой, загружали 6 г перфтороктаноата аммония, 565 г парафинового воска и 60 литров деионизованной воды. Воздух в автоклаве замещали азотом, после этого давление уменьшали и в автоклав загружали 54 г мономера, представленного формулой (3). Давление увеличивали, используя ТФЭ, и при перемешивании температуру повышали до 67°C. После этого давление увеличивали до 1,67 МПа, используя ТФЭ, и приблизительно при 70°C в автоклав вводили 5,0 г пероксида диянтарной кислоты и 0,21 г персульфата аммония, растворенного в теплой воде. Приблизительно через 3 минуты внутреннее давление уменьшалось до 1,65 МПа.

Полимеризацию проводили при добавлении ТФЭ, выдерживая внутреннее давление в автоклаве на уровне 1,67 МПа. В момент, когда количество добавленного ТФЭ достигало 2,6 кг, вводили 84 г перфтороктаноата аммония. В момент, когда количество добавленного ТФЭ достигало 21,5 кг, при обычной температуре добавляли 4 г метанола и 3,2 г персульфата аммония, растворенного в чистой воде.

Реакцию прекращали в момент, когда количество добавленного ТФЭ достигало 28 кг, а ТФЭ, находящийся в автоклаве, выпускали в атмосферу. Период проведения полимеризации составлял 2 часа и 44 минуты. Полученную таким образом жидкую эмульгированную дисперсию сополимера ТФЭ охлаждали, а супернатант в виде парафинового воска удаляли. Жидкая эмульгированная дисперсия характеризовалась содержанием твердой фазы 30% (масс.). Полимер характеризовался средним размером первичных частиц 0,27 мкм.

Данную жидкую эмульгированную дисперсию разводили чистой водой до концентрации 12% (масс.) и при перемешивании ее температуру доводили до 30°C, получая при этом порошок. После этого порошок сушили при 120°C. Полученный порошкообразный сополимер ТФЭ характеризовался средним размером частиц 570 мкм и объемной плотностью 0,51 г/мл. Порошок характеризовался стандартной относительной плотностью 2,186 и величиной TII, равной -4, демонстрируя, таким образом, хорошую термостойкость.

Кроме того, в инфракрасном спектре поглощения полученного таким образом сополимера ТФЭ в области 984 см-1 наблюдали полосу поглощения, чего не наблюдали в спектре гомополимера ТФЭ. Содержание звена, полученного из мономера, представленного формулой (3), рассчитывали из оптического поглощения и получали равным 0,06% (масс.).

Необходимо отметить, что прозрачность и гладкость поверхности в примере 3 оценивали с использованием смазки Isopar H с уровнем содержания 16% (масс.).

СРАВНИТЕЛЬНЫЙ ПРИМЕР 1

Реакцию проводили по тому же способу, что и в примере 1, за исключением того, что для получения сополимера ТФЭ вместо сомономера из примера 1 загружали 17,6 г ХТФЭ.

СРАВНИТЕЛЬНЫЙ ПРИМЕР 2

Реакцию проводили по тому же способу, что и в примере 1, за исключением того, что для получения сополимера ТФЭ вместо сомономера из примера 1 загружали 40,2 г ППВЭ.

Таблица 1 демонстрирует свойства полимеров ТФЭ из примеров и сравнительных примеров.

ПРИМЕНИМОСТЬ В ПРОМЫШЛЕННОСТИ

Сополимер ТФЭ, соответствующий настоящему изобретению, характеризуется превосходными свойствами, то есть превосходными как экструдируемостью пасты, так и термостойкостью. Кроме того, продукт, сформованный из сополимера ТФЭ, соответствующего настоящему изобретению, превосходен также и в отношении прозрачности.

Поскольку сополимер ТФЭ настоящего изобретения характеризуется превосходными свойствами, такими как превосходные экструдируемость пасты, термостойкость и прозрачность, его можно использовать при изготовлении труб, кабельных покрытий, материалов уплотнения, пористых пленок, фильтров и тому подобного. Продукт, полученный в результате экструдирования пасты сополимера ТФЭ, может быть применим для изготовления формованных продуктов с различными формами, такими как трубчатая, листовая, пленочная, волокнистая и монолитная формы.

Изобретение описывает сополимер тетрафторэтилена, состоящий из звена, полученного из тетрафторэтилена, и звена, полученного из мономера, представленного как CF2=CFORf1Rf2 (где Rf1 представляет собой дифторметиленовую группу, перфтордиметиленовую группу или перфтортриметиленовую группу, a Rf2 представляет собой перфторциклоалкильную группу, которая может содержать атом кислорода группы простого эфира, причем входящий в состав Rf2 цикл является четырехчленным кольцом или пятичленным кольцом), где содержание звена, полученного из мономера, представленного как CF2=CFORf1Rf2, составляет от 0,005 до 0,5% (масс.). Также описан способ получения сополимера тетрафторэтилена, включающий проведение эмульсионной полимеризации тетрафторэтилена с мономером, представленным как CF2=CFORf1Rf2, в таких условиях, чтобы полимеризуемое количество мономера находилось в диапазоне от 0,005 до 0,5% (масс.); и добавление в реакционную систему регулятора степени полимеризации в количестве от 0,002 до 0,3% (масс.) в расчете на полное количество звеньев, полученных из тетрафторэтилена, в ядре и в оболочке, в момент завершения реакции, по меньшей мере, для 70% исходных мономеров. Также изобретением является тонко измельченный порошок, содержащий сополимер тетрафторэтилена, и продукт, полученный путем экструзии пасты на основе такого порошка. Предложенный сополимер тетрафторэтилена характеризуется превосходными свойствами, такими как превосходные экструдируемость пасты, термостойкость и прозрачность; его можно использовать при изготовлении труб, кабельных покрытий, материалов уплотнения, пористых пленок, фильтров и др. 6 н. и 4 з.п. ф-лы, 1 табл.

| US 4774304 А, 27.09.1988 | |||

| Камера сгорания | 1979 |

|

SU861865A1 |

| EP 0969034 A1, 05.01.2000 | |||

| Энциклопедия полимеров | |||

| - М.: Советская энциклопедия, 1977, т.3 | |||

| US 4112211 А, 05.09.1978 | |||

| US 5426165 A, 20.06.1995 | |||

| Способ получения полифтораллилокси-СОЕдиНЕНий | 1977 |

|

SU795452A3 |

Авторы

Даты

2008-01-27—Публикация

2003-12-16—Подача