1

Изобретение относится к области определения теплофизических свойств жидкостей, в частности коэффициентов температуропроводности и теплопроводности.

Известен способ измерения теплопроводности жидкости, согласно которому исследуемую жидкость помещают в зазоре между двумя коаксиальными цилиндрами и нагревают ее тепловым потоком, равномерно распределенным по длине внутреннего цилиндра. Измеряют перепад температур в слое жидкости и плотность теплового потока. Коэффициент теплопроводности жидкости вычисляют по известным формулам. Недостатком этого способа является невозможность измерения теплофизических свойств жидкостей в процессе их движения, а также то, что процесс измерения занимает много времени.

Известен способ измерения теплопроводности газов, сущность которого заключается в следующем.

Ламинарный одномерный поток газа пропускают с определенной скоростью перпендикулярно линейному источнику тепла, выполненному в виде тонкой проволоки. Измеряют удельную мощность источника тепла и температуру газа в нескольких точках. Теплопроводность газа вычисляют по формулам, приведенным в книге. Недостатком способа является низкая точность, вызванная трудностями создания одновременного ламинарного потока газа.

Ближайщим техническим решением является способ определения температуропроводности жидкости, по которому жидкость пропускают через трубу, стенки которой обогревают жидким теплоносителем, поддерживая при постоянной температуре, отличающейся от

температуры исследуемой жидкости, измеряют расход жидкости через трубу и среднюю температуру жидкости в конце трубы. Коэффициент температуропроводности Q определяют по градуировочному графику, использование которого обусловлено сложностью математической зависимости искомого коэффициента от экспериментальных данных. Этот способ обладает недостаточной точностью из-за необходимости использования

длинных измерительных трубок, в которых заметное влияние на результаты измерений оказывает зависимость вязкости исследуемой жидкости от температуры и связанное с этим изменение профиля скорости течения по длине измерительных трубок. Кроме того, необходимость использования сложной математической зависимости для определения теплофизических свойств также точность конечного результата в случае автоматической

обработки результатов измерения.

Целью изобретения является повышение точности измерений теплофизических свойств движущихся жидкостей.

Эта цель достигается за счет того, что стенки измерительной трубки ноддерживают нри температуре

,ei)

где /с - температура стенки измерительной трубки; tn - начальная температура, которая в некоторых случаях совпадает с температурой /о исследуемой жидкости на входе в измерительную трубку; /С-коэффициент; п - показатель степени.

Сущность способа заключается в том, что исследуемую жидкость пропускают через измерительную трубку, стенки которой обогревают, например, с помощью электрических секционных нагревателей, и поддерживают их при температуре

fc (s + KX.

Измеряют расход исследуемой жидкости и плотность теплового потока на стенке измерительной трубки. На выходе из измерительной трубки измеряют температуру стенки и среднемассовую температуру исследуемой жидкости или температуру жидкости на оси трубки. Коэффициенты температуропроводности и тенлонроводности вычисляют по следующим формулам:

В случае режима нагрева

е : н + f

Q-0,09375 или (2)

д

At

илиХз..21-М

3 q,d

, (3) 48 Дг 8 Дг

где Q - коэффициент температуропроводности;

А, - коэффициент теплопроводности;

- 4g

w

ltd

- средняя скорость течения;

g - расход исследуемой жидкости;

d - диаметр измерительной трубки;

qo - плотность теплового потока на стенке измерительной трубки;

Аг - разность между температурой жидкости на оси измерительной трубки и температурой стенки;

А - разность между среднемассовой температурой жидкости и температурой стенки измерительной трубки;

К - коэффициент, входящий в формулу (1) для случая . В случае режима нагрева

4 ,

коэффициент температуропроводности Q вычисляют по формуле

р g(i-to)

где t-среднемассовая температура исследуемой жидкости на выходе из измерительной трубки;

0 - температура исследуемой жидкости на |;ходе в измерительную трубку;

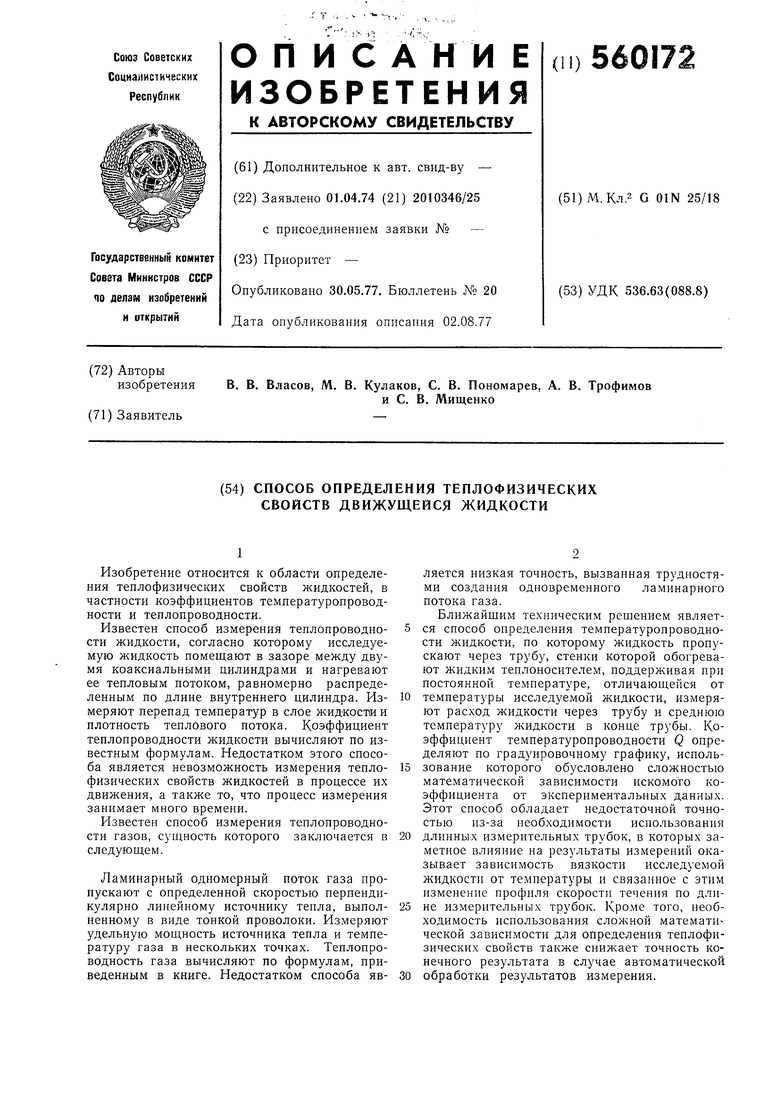

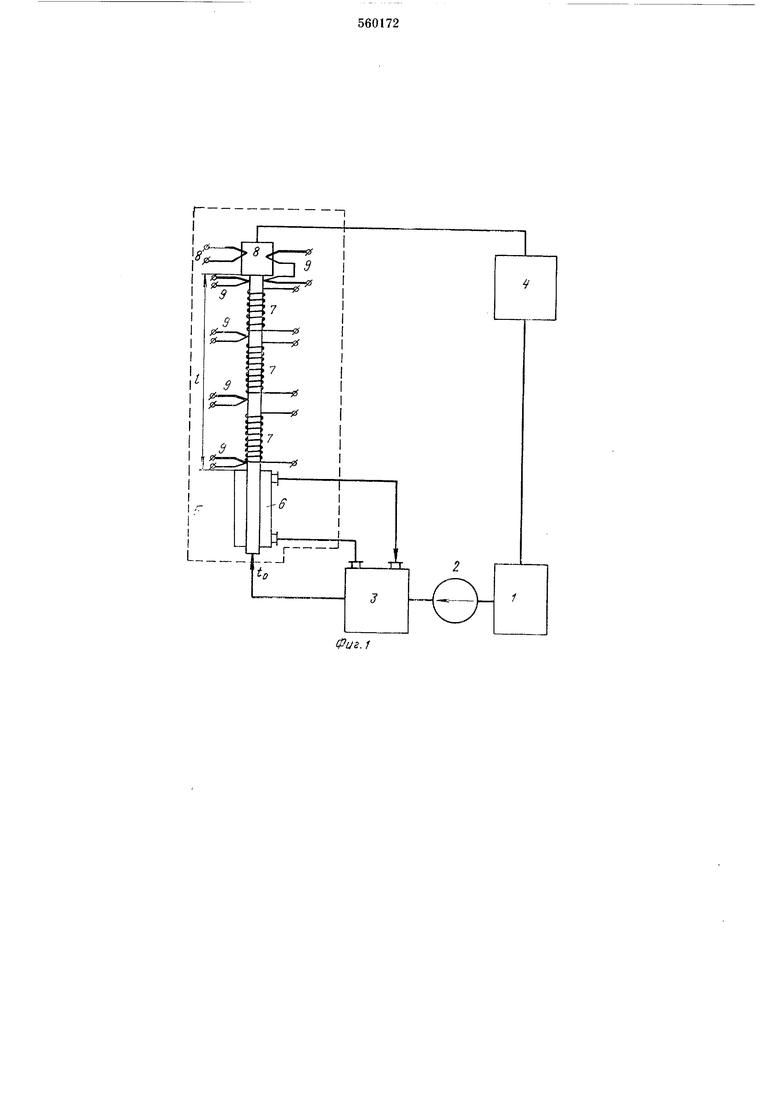

/ - длина измерительного участка трубки. На фиг. 1 приведена схема установки, реализующей предлагаемый способ.

Установка включает в себя емкость 1, насос 2, термостат 3, расходомер 4 и измерительное устройство 5, представляющее собой трубку, на которой установлены водяная рубащка 6, секции электрических нагревателей 7, измеритель среднемассовой температуры 8 и

термопары 9.

Исследуемую жидкость (воду) из емкости 1 прокачивали насосом 2 через термостат 3, где она нагревалась до температуры и далее пропускали через измерительное устройство 5. Изотермический участок измерительной трубки с установленной на нем водяной рубашке 6 служил для получения уставившегося режима течения с параболическими профилем скорости.

Стенки измерительного участка трубки нагревали за счет электрических нагревателей 7, навитых из пихромовой проволоки с постоянным шагом. Температуру стенки трубы в нескольких точках по длине, среднемассовую

температуру исследуемой жидкости и разность между среднемассовой температурой исследуемой жидкости и температурой стенки на выходе из измерительной трубки измеряли с помощью термопар 9, установленных

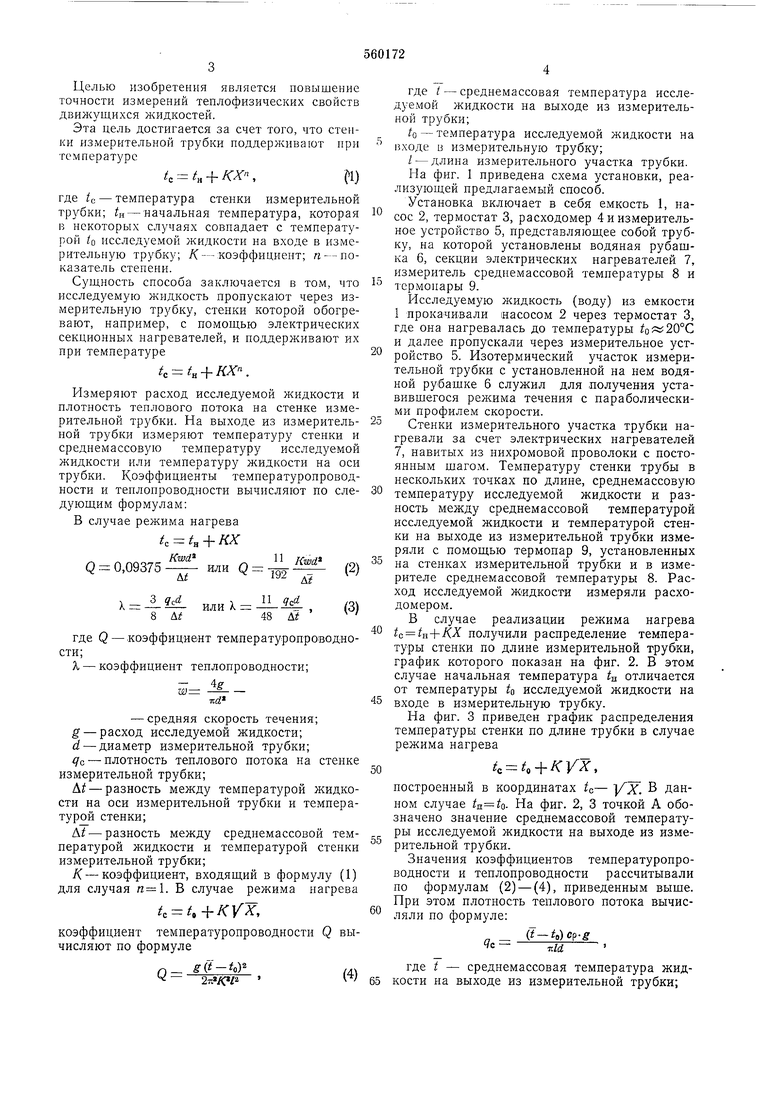

на стенках измерительной трубки и в измерителе среднемассовой температуры 8. Расход исследуемой жидкости измеряли расходомером. В случае реализации режима нагрева

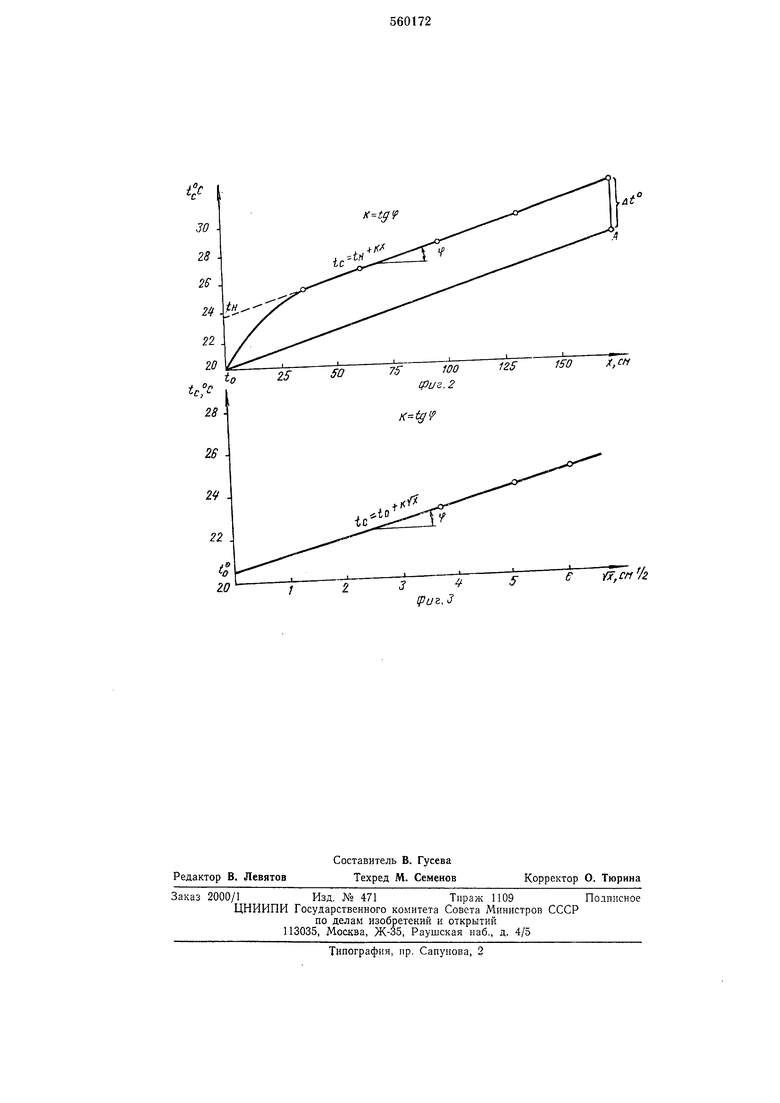

tc tH+KX получили распределение температуры стенки по длине измерительной трубки, график которого показан на фиг. 2. В этом случае начальная температура tu отличается от температуры о исследуемой жидкости на

входе в измерительную трубку.

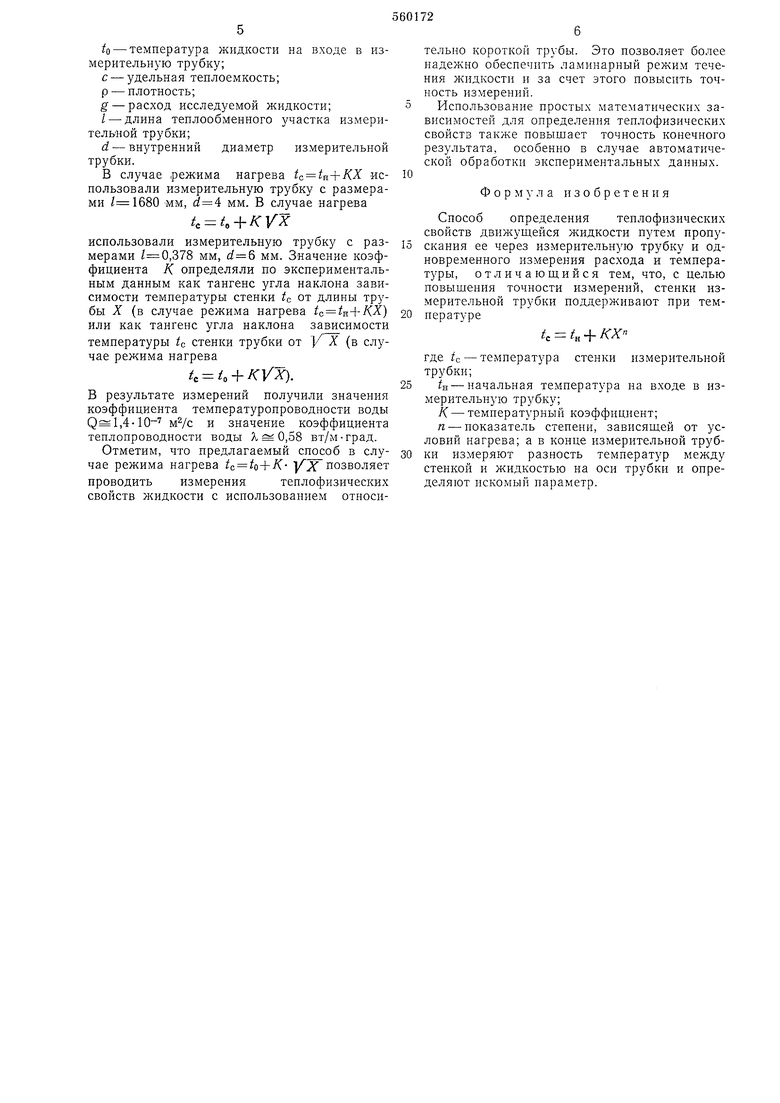

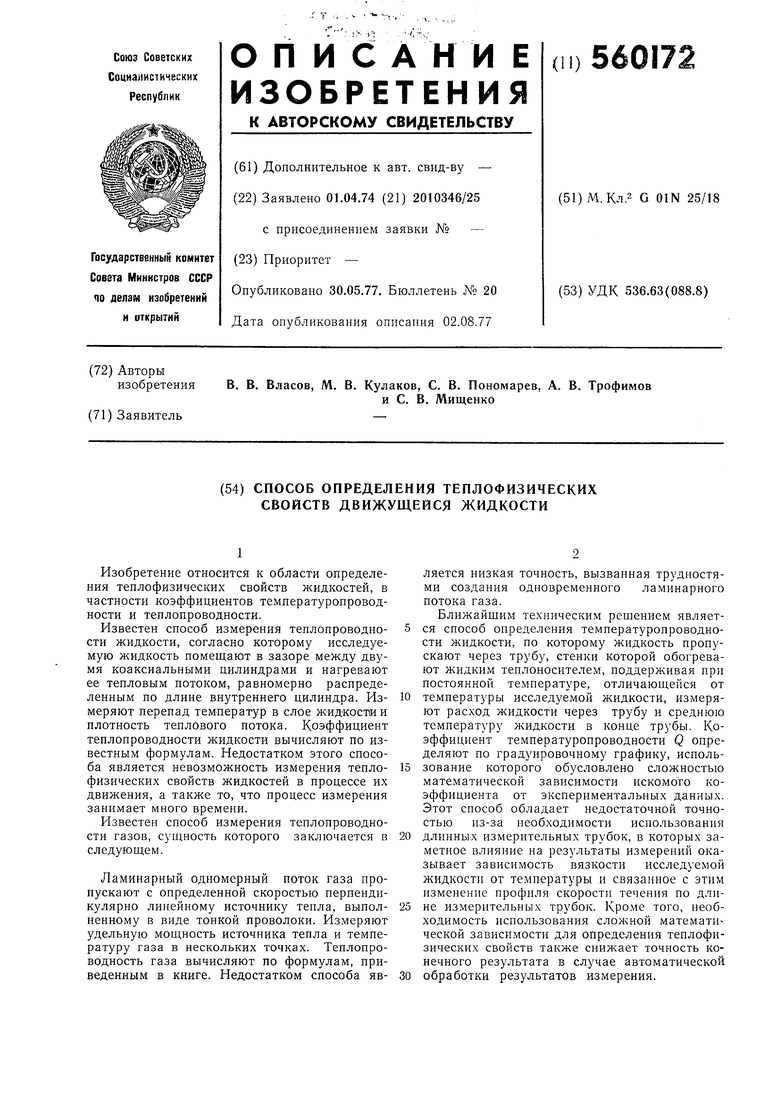

На фиг. 3 приведен график распределения температуры стенки по длине трубки в случае режима нагрева

f t,,

построенный в координатах tc- |/Ж В данном случае На фиг. 2, 3 точкой А обозначено значение среднемассовой температуры исследуемой жидкости на выходе из измерительной трубки.

Значения коэффициентов температуропроводности и теплопроводности рассчитывали по формулам (2) - (4), приведенным выше. При этом плотность теплового потока вычисляли по формуле:

„ (-.)cp.g с-Ш

где / - среднемассовая температура жидкости на выходе из измерительной трубки;

to - температура жидкости на входе в измерительную трубку;

с - удельная теплоемкость;

р - плотность;

g - расход исследуемой жидкости;

I - длина теплообменного участка измерительной трубки;

d - внутренний диаметр измерительной трубки.

В случае режима нагрева tc tn+KX использовали измерительную трубку с размерами мм, мм. В случае нагрева

t,f,+KYx

использовали измерительную трубку с размерами ,378 мм, мм. Значение коэффициента К определяли по экспериментальным данным как тангенс угла наклона зависимости температуры стенки tc от длины трубы X (в случае режима нагрева tc ts+KX) или как тангенс угла наклона зависимости температуры tc стенки трубки от уХ (в случае режима нагрева

4 0 + /.

в результате измерений получили значения коэффициента температуропроводности воды Qsl,4-10- MVc и значение коэффициента теплопроводности воды X 0,58 вт/м-град.

Отметим, что предлагаемый способ в случае режима нагрева tc U+K- у позволяет проводить измерения теплофизнческих свойств жидкости с использованием относительно короткой трубы. Это позволяет более надежно обеспечить ламинарный режим течения жидкости и за счет этого повысить точность измерений.

Использование простых математических зависимостей для определения теплофизических свойств также повышает точность конечного результата, особенно в случае автоматической обработки экспериментальных данных.

Формула изобретения

Способ определения теплофизических свойств движущейся жидкости путем пропуекания ее через измерительную трубку и одновременного измерения расхода и температуры, отличающийся тем, что, е целью повышения точности измерений, стенки измерительной трубки поддерживают при температуре

4 4 +

где tc - температура стенки измерительной трубки;

н - начальная температура на входе в измерительную трубку; /С - температурный коэффициент; п - ноказатель степени, зависящей от условий нагрева; а в конце измерительной трубки измеряют разность температур между стенкой и жидкостью на оси трубки и определяют искомый параметр.

rf

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения теплофизических характеристик жидкости | 1989 |

|

SU1681217A1 |

| Способ определения температуропроводности жидкости | 1990 |

|

SU1711054A2 |

| Способ комплексного определения теплофизических свойств жидкости | 1989 |

|

SU1673940A1 |

| Способ автоматического определения температуропроводности жидкости | 1986 |

|

SU1376022A1 |

| Способ определения температуропроводности жидкости | 1984 |

|

SU1223110A1 |

| СПОСОБ КОМПЛЕКСНОГО ОПРЕДЕЛЕНИЯ ТЕПЛОФИЗИЧЕСКИХ ХАРАКТЕРИСТИК МАТЕРИАЛОВ | 2009 |

|

RU2387981C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ТЕПЛОФИЗИЧЕСКИХ СВОЙСТВ, НАХОДЯЩИХСЯ В ПОКОЕ И В ПОТОКЕ | 2023 |

|

RU2805005C2 |

| СПОСОБ ИЗМЕРЕНИЯ ТЕПЛОФИЗИЧЕСКИХ ХАРАКТЕРИСТИК (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2005 |

|

RU2326370C2 |

| Способ определения температуропроводности жидкостей | 1988 |

|

SU1631386A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СВОЙСТВ ЖИДКОСТИ ИЛИ ГАЗА И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2002 |

|

RU2233440C1 |

& М

LV

t.

Авторы

Даты

1977-05-30—Публикация

1974-04-01—Подача