(54) УСТРОЙСТВО ДЛЯ ОЧИСТКИ ГАЗА ОТ ПЫЛИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для очистки газа от пыли | 1977 |

|

SU639580A1 |

| ДВУХСТУПЕНЧАТАЯ СИСТЕМА ПЫЛЕУДАЛЕНИЯ КОЧЕТОВА | 2011 |

|

RU2458745C1 |

| ДВУХСТУПЕНЧАТАЯ СИСТЕМА ПЫЛЕУДАЛЕНИЯ КОЧЕТОВА | 2008 |

|

RU2397822C1 |

| Фильтр для очистки газов | 1990 |

|

SU1746869A3 |

| УСТАНОВКА АКУСТИЧЕСКАЯ ПЫЛЕУЛАВЛИВАЮЩАЯ КОЧЕТОВА | 2008 |

|

RU2393908C1 |

| ДВУХСТУПЕНЧАТАЯ ВИХРЕВАЯ ПЫЛЕУЛАВЛИВАЮЩАЯ СИСТЕМА КОЧЕТОВА | 2011 |

|

RU2471567C2 |

| ДВУХСТУПЕНЧАТАЯ СИСТЕМА ПЫЛЕУДАЛЕНИЯ | 2018 |

|

RU2671314C1 |

| СИСТЕМА АСПИРАЦИИ С АППАРАТОМ ВЗП И КАРКАСНЫМ ФИЛЬТРОМ | 2008 |

|

RU2416457C2 |

| Зернистый фильтр | 1987 |

|

SU1468570A1 |

| РУКАВНЫЙ ФИЛЬТР | 2007 |

|

RU2339431C1 |

Изобретение относится к устройствам От деления дисперсных частиц от газов путем фильтрации через сыпучий материал, например через слой гальки, гравия, и может быть использовано в промышленности строительных материалов и в других отраслях народного хозяйства.

Известно устройство для очистки газов эт пыли, в котором газ очищается через слой зернистого сыпучего материала: песок, гравий, гальку и т.п., с использованием воды или сухих фильтров Е1

Известно также устройство, содержащее корпус цилиндрической формы, по оси которого смонтирован коллектор очищенного газа. К коллектору присоединены параллельные несоединяющиеся между собой конусообразные секции (каналы), заполненные на 75% фильтрующим гранулированным материалом. Во избежание выпадения фильтрующего материала из секций последние перекрыты с обеих сторон металлическими сетками. Корпус фильтра в верхней части снабжен коллектором запыленного газа, в нижней части- бункерами для сбора уловленной пыли. Регенерация фильтра осущест вляется обратной продувкой, в цикличной по времени последовательности, путем расширения и ожижения слоев гранулирован, ного материала 2.

Для повышения эффективности устройства путем сокращения расхода воздуха на регенерацию фильтрующего материала предлагается механизм регенерации фильтрующего материала выполнять в виде воздухо- подводящей трубы, соединенной с коллектором очищенного газа, внутри которой с возможностью свободного перемещения размещена другая труба, снабженная воздухораспределителем.

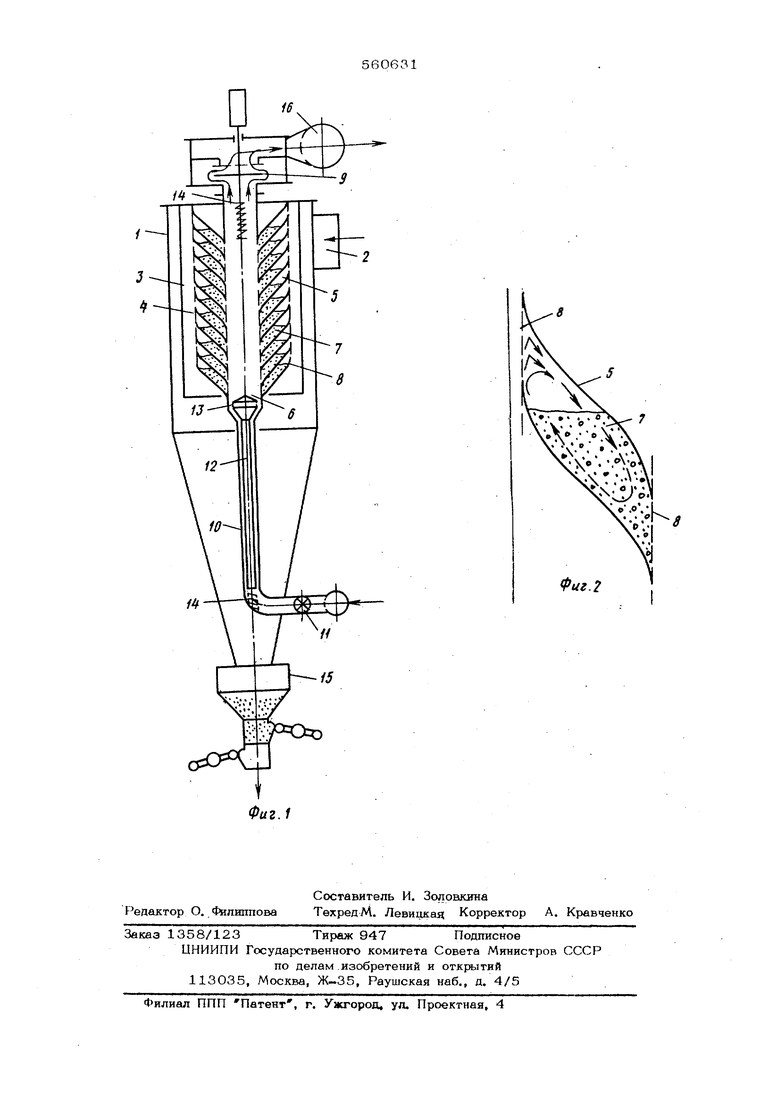

На фиг. 1 показано описываемое устройство, продольный разрез; на фиг. секция фильтрующего элемента.

В корпусе 1 цилиндроконическэй формы , с тангенциальным вводом 2 очищаемого газа, в выхлопной труое 3 смонтирован фильтрующий элемент 4. Элемент 4 выполнен в виде несоединяющихся между собой конусообразных секций 5, которые смонтированы на коллекторе бочищенного газа и заполнены фильтрующим гранулированным материалом 7, и перекрыты d обеих сторон сетка VT: 8. Для перекрытия коллектора 6 очищенного газа на время регенерации фильтруюшего материала 7 служит клапан 9. Meханиэм регенерации фильтрукщего материала 7 содержит воздухоподводяшую трубу 10 снабженную прерывателем 11 потока про- дувочного воздуха и соединенную с коллектором 6. Внутри трубы 10 с возможностью -свободного перемещения размещена труба 12, снабженная воздухораспределителем 13 Для ограничения движения трубы 12 с воздухораспределителем 13 в коллекторе б и трубе 10 установлены 14. Для сбора уловленной пыли служит бункер 15, а для выброса очищенного газа в атмосфе РУ - трубопровод 16. Устройство Для очистки газа от пыли работает следующим образом. Запыленный .газ по тангенциальному вводу 2, подается в корпус 1, где очшда. ется под действиом центробежных сил от крупных фракций пыли размером более 2Ом и фильтруется через зернистый материал 7, которым заполнены секции 5 элемента 4 Очищенный газ по коллектору 6 и трубопро воду 16 выбрасывается в атмосферу. Поо ле достижения гидравлического сопротивле-. ния фильтрующего материала до определен ной величины коллектор 6 перекрывается клапаном 9, а в трубу 10 прерывателем 11 импульсами подается сжатый воздух. Сжатый воздух, попадая в трубу 12, снаб женную воздухораспределителем 13 застав ляет ее двигаться вверх по коллектору 6. При движении трубы 13 , вверх сжатый воэ аук с помощью воздухораспределителя 13 подаеУся в секции 5 {последовательно нижней до верхней секции раздельно/. Сжатым воздухом фильтрующий материал подбрасывается до верхней сетки 8 и, благодаря приданию перегородкам, разделяющи секции 5, S - образного профиля, интенсивно перёмещивается, освобождаясь от упов- ленной пыли, которая сжатым воздухом выдувается в полость корпуса 1,. откуда попадает через ввод 2 в соседние, параллельно установленные аналогичные устройства для осаждения (на чертеже не показань /. Уловленная пыль собирается в бункере 15 и периодически выгружается на устройства По окончании регенерации фильтрующего материала 7 процесс фильтрации возобно&ляется, Таким образом, предложенный механизм. для регенерации фильтрукядего материала и придание перегородкам между секциями и - образного профиля обеспечивают интенсивную регенерацию кеждой секции разделы но. В связи с этим расход продувочного воздуха и время на регенерацию резко уменьщается. Поскольку фильтрующий мате-, риал насыщается неравномерно в каждой отдельной секции, то во время регенерации одновременно всех секций в известном .уст ройств возможны проскоки продувочного воздуха через менее запыленные секции, что еще более увеличивает расход продувоч ного. воздуха, снижает эффективность регенерация в целом всего фильтрующего элемента, а, следовательно, и эффективность работы всего устройства. Формула изобретения 1. Устройство для очистки газа от пыли, содержащее цилиндроконичеСкий корпус с тангенциальным: вводом очищаемого газа, по оси которого , в ы,1хпопной трубе расположен фильтрующий элемент, выполненный в виде несоединяющихся между с обой конусообразных смонтированных н коллекторе очищенного газа секций, заполненных фил1 трующим гранулированным материалом и перекрытых с обеих сторон сетками, механизм регенерации фильтрующего материала, отличающееся тем, что, с целью повыщения эффективности устройства и снижения расхода воздуха на регенерацию, механизм регенерации выполнен в виде возду-ч хоподводяшей трубы,, соединенной с коллектором очшценного газа, внутри которой с возможностью свободного перемещения размешена другая труба, снабженная воздухораспределителем. 2. Устройство ПО:п. 1, отличающееся тем, что конусообразные секции выполнены S -образного профиля . Источники информации, принятые во внимание при экспертизе: 1.Авторское свидетельство СССР № 453175, кл.-В 01D 46/30, 14.03.72 2.Патент США fc 341О055,. 55-96, 12.11.68.

%Ж

. V Х--- MK--j.rvA

.. О) v. f1 slo-.o.-L V-i.K

..

Фиг.2

Авторы

Даты

1977-06-05—Публикация

1975-12-23—Подача