Изобретение относится к очистке газов от пыли рукавными фильтрами и может быть использовано в химической, металлургической, строительной и других отраслях промышленности.

Известны рукавные фильтры различных конструкций, которые отличаются способами регенерации, проводимыми, например, обратной продувкой, встряхиванием, вибрацией, кручением. Оптимальный способ регенерации определяется как конструкцией фильтра, так и условиями его работы и характером улавливаемых аэрозольных частиц.

Известен рукавный фильтр для очистки газа от пыли, содержащий расположенный сверху подводящий коллектор запыленного газа, соединенный патрубками и дроссельными клапанами с секциями фильтровальных рукавов, размещенными в корпусе, при этом каждая секция включает бункер для сбора пыли, камеру запыленного газа и камеру чистого газа, которые разделены между собой фильтровальными рукавами. Камеры чистого газа секций через патрубки и дроссельные клапаны соединены с отводящим коллектором чистого газа, который подключен к всасывающему патрубку вентилятора. Регенерацию рукавов проводят аэродинамическими ударами, генерируемыми внезапным одновременным закрытием дроссельных клапанов на одной из секций фильтра, которые управляются командным прибором (см. SU №1159598, B01D 46/00, опубликовано 07.06.1985 г.). Однако известное изобретение является недостаточно экономичным и, кроме того, не позволяет точно контролировать степень регенерации рукавов, что приводит к снижению качества очистки газа.

Наиболее близким аналогом заявленного технического решения является рукавный фильтр, включающий патрубки и клапаны, секции фильтровальных рукавов, внутренняя полость которых снизу соединена с коллектором запыленного газа, при этом каждая секция снабжена корпусом и бункером для сбора пыли, а пространство между рукавами соединено с камерой очищенного газа, расположенной сверху и соединенной с всасывающим патрубком вентилятора, который сообщен с трубопроводом подачи очищенного газа потребителю. Предусмотрена поочередная регенерация секций путем обратной подачи в них продувочного газа, например, очищенного в данном фильтре газа, при помощи продувочного трубопровода, соединенного с нагнетательным патрубком вентилятора. Продувочный газ проходит через рукава в направлении, обратном фильтрации, и сбрасывается в коллектор запыленного газа. При этом большая часть удаленной при регенерации пыли оседает в бункере для сбора пыли, а остальное количество уносится с продувочным газом (М.Л.Моргулис и др. Рукавные фильтры, М.: Машиностроение, 1977, с.80-82). Недостатком данного фильтра является снижение качества очистки газов при высокой концентрации в них загрязняющих пылевых частиц, а также неравномерность подачи потребителю очищенного газа из-за несовершенной системы регенерации рукавов.

Задачей предлагаемого изобретения являлось увеличение эффективности очистки сильно запыленных газов, преимущественно воздуха, концентрация загрязняющих частиц в которых превышает 50 г/м3, при одновременном снижении стоимости процесса и уменьшении неравномерности подачи очищенного газа потребителю.

Сущность изобретения заключается в том, что в рукавном фильтре, включающем трубопровод запыленного газа, параллельно размещенные секции фильтровальных рукавов, каждая из которых снабжена корпусом и бункером для сбора пыли, фильтровальные рукава, сообщенные с трубопроводом запыленного газа, и камера очищенного газа, образованная в пространстве между рукавами, которая сообщена с трубопроводом вывода очищенного газа, соединенным с всасывающим патрубком вентилятора, нагнетательный патрубок которого соединен с трубопроводом подачи очищенного газа потребителю или сброса в атмосферу и с продувочным трубопроводом, соединенным с камерой очищенного газа каждой секции, предложенный рукавный фильтр отличается от наиболее близкого аналога тем, что снабжен камерой запыленного газа, общей для всех секций, размещенной над ними и сообщающейся с фильтровальными рукавами, причем камера запыленного газа и корпуса секций выполнены прямоугольными в сечении, на трубопроводе подачи очищенного газа потребителю установлен дроссельный клапан, на трубопроводе вывода очищенного газа из каждой секции установлены дроссельный клапан, датчик давления и расходомер, на каждом продувочном трубопроводе установлены дроссельный клапан, расходомер, а ввод продувочного трубопровода в каждой секции соединен с воздухораспределителем, выполненным в виде труб, имеющих щелевые отверстия, размещенных в камере очищенного газа между рукавными фильтрами.

Предпочтительно, высота камеры запыленного газа составляет 0,17-0,22 от высоты корпуса секции.

Совокупность признаков предложенного изобретения позволяет повысить эффективность очистки сильно запыленных газов без значительных капитальных затрат и снизить вероятность неравномерной подачи очищенного газа потребителю.

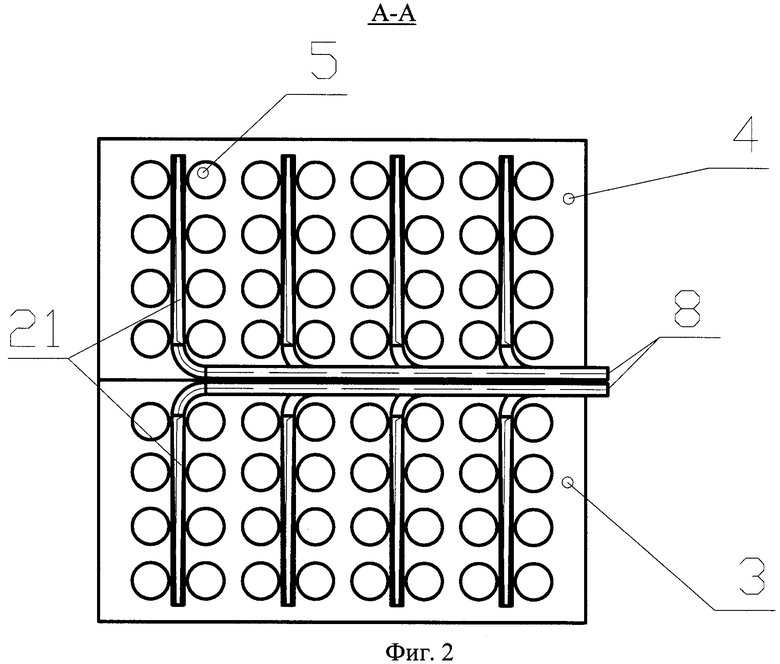

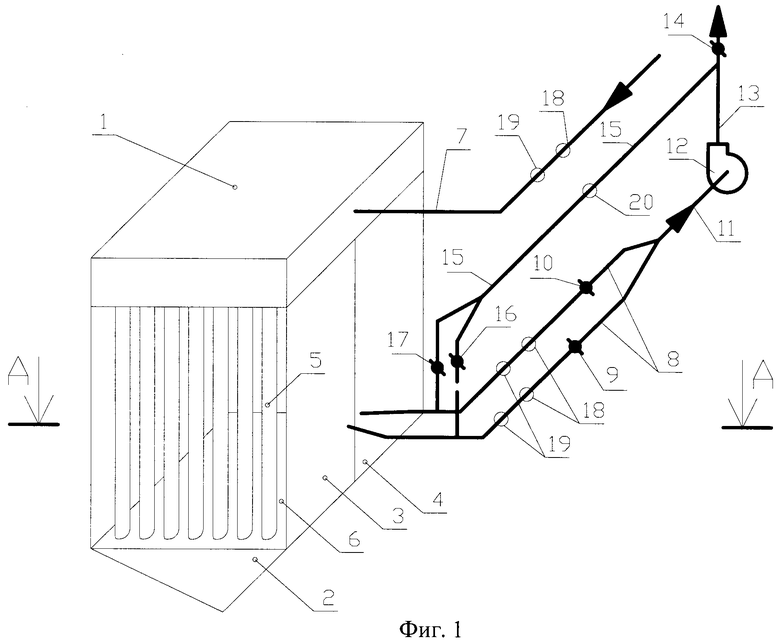

Сущность изобретения поясняется чертежами, где на фиг.1 показан общий вид рукавного фильтра, а на фиг.2 изображено поперечное сечение фиг.1 по А-А.

Рукавный фильтр содержит камеру 1 запыленного газа, секции, каждая из которых имеет бункер 2 для пыли, корпус 3, 4, фильтровальные рукава 5 и камеру 6 очищенного газа. Камера 1 запыленного газа выполнена общей для всех секций 3 и 4 и подключена к трубопроводу 7 запыленного газа. При этом камера 1 и корпуса 3,4 выполнены прямоугольными в сечении, что способствует оптимальной компоновке оборудования. Предложенный оптимальный диапазон соотношения высоты камеры 1 и корпуса секции 3, 4 обеспечивает уменьшение неравномерности подачи очищенного газа потребителю. Камера 6 очищенного газа каждой секции 3 и 4 посредством трубопровода 8, на котором установлен дроссельный клапан 9, 10, подключена к всасывающему патрубку 11 вентилятора 12. На нагнетательном патрубке 13 вентилятора 12 установлен дроссельный клапан 14, ниже которого к нагнетательному патрубку 13 вентилятора 12 подсоединен продувочный трубопровод 15, от которого отходят трубопроводы подачи продувочного газа в каждую секцию 3, 4, которые снабжены дроссельными клапанами 16, 17 и подключены к трубопроводам очищенного газа 8 каждой секции 3, 4. На трубопроводах запыленного газа 7 и очищенного газа 8 установлены датчики давления 18 и расходомеры 19. На продувочном трубопроводе 15 установлен расходомер 20. Равномерную подачу очищенного воздуха в камеру 6 обеспечивают при помощи воздухораспределителя 21, выполненного в виде труб, имеющих щелевые отверстия, расположенных между фильтровальными рукавами 5.

В рабочем режиме рукавный фильтр работает следующим образом. Дроссельные клапаны 9, 10 и 14 открыты, а 16 и 17 закрыты. Загрязненный газ по трубопроводу 7 поступает в камеру запыленного газа 1, которая является общей для всех секций 3 и 4. Из камеры 1 загрязненный газ проходит сквозь ткань фильтровальных рукавов 5 изнутри наружу. Пыль оседает на внутренней поверхности рукава 5 и ссыпается в бункер 2. Очищенный газ изнутри рукавов попадает в камеры очищенного газа 6 каждой секции. Очищенный газ из секций 3, 4 через воздухораспределитель 21, трубопроводы 8 и дроссельные клапаны 9 и 10 поступает во всасывающий патрубок 11 вентилятора 12 и через нагнетательный патрубок 13 и дроссельный клапан 14 подается потребителю или выбрасывается в атмосферу.

Рукавный фильтр может содержать различное количество секций в зависимости от требуемой производительности. Он может быть снабжен блоком управления, к которому подключаются имеющиеся в устройстве датчики, расходомеры и клапаны.

Во время эксплуатации фильтра вследствие накопления на поверхности фильтровального материала пыли возрастает аэродинамическое сопротивление аппарата. Поэтому периодически проводится регенерация фильтровальной ткани путем продувки фильтровальных рукавов 5 очищенным газом. В процессе регенерации происходит удаление пыли с поверхности рукавов. Однако всю уловленную пыль удалять нельзя, так как она, образуя слой на поверхности рукава, участвует в процессе очистки газов. При ее удалении снижается не только аэродинамическое сопротивление фильтра, но и степень очистки газов. Для каждого фильтра существует оптимальный диапазон изменения аэродинамического сопротивления, при котором обеспечивается необходимая степень очистки газов. В случае если значение сопротивления становится выше или ниже границ этого диапазона, происходит падение производительности фильтра по газу или снижение степени его очистки. Поэтому автоматический блок управления устанавливает максимальное аэродинамическое сопротивление фильтра, при котором начинается процесс регенерации, и минимальное, при котором регенерация заканчивается. Таким образом, поддерживается необходимое аэродинамическое сопротивление в фильтре.

Работа рукавного фильтра в режиме регенерации осуществляется следующим образом.

Например, производится регенерация более загрязненной секции 4, в то время как в секции 3 продолжается очистка газа.

Трубопровод 8, подающий очищенный газ из секции 4 на вентилятор 12, перекрывается дроссельным клапаном 10. Одновременно закрывается дроссельный клапан 16 на продувочном трубопроводе 15. Дроссельные клапаны 9 и 17 открываются для регенерации секции 4 рукавного фильтра.

Очищенный газ из нагнетательного патрубка 13 вентилятора 12 поступает по продувочному трубопроводу 15 через дроссельный клапан 17 и воздухораспределитель 21 в камеру чистого газа 6 секции 4.

Продувочный очищенный газ проходит из камеры 4 сквозь материал фильтра, попадает внутрь рукавов 5 секции 4, срывает в них осевшую пыль и выходит в камеру запыленного газа 1, то есть движется в обратном направлении, чем при рабочем режиме. В камере 1 запыленный в процессе регенерации газ смешивается с исходным запыленным газом, поступающим по трубопроводу 7 запыленного газа, например, из системы аспирации, и очищается в секции 3, фильтруясь через рукава. Дроссельными клапанами 14 и 17 при регенерации по показаниям расходомеров 19 и 20 устанавливается нагрузка по газу на регенерируемую секцию, которая должна быть равна нагрузке секции в рабочем режиме. Датчики 18 фиксируют давление на входе и выходе каждой секции. Как только потери давления в регенерируемой секции снижаются до определенного значения, процесс регенерации заканчивается и секция продолжает работать в обычном режиме.

Так, поочередно, в зависимости от потерь давления, регенерируется каждая секция. Одновременная регенерация двух секций исключается автоматикой. Автоматический блок управления (на чертеже не показан) фиксирует показания датчиков давления и расходомеров и осуществляет управление дроссельными клапанами.

В процессе регенерации одной секции уменьшается расход очищаемого в фильтре газа, так как часть его возвращается обратно в фильтр, то есть часть газа рециркулирует. При этом повышается нагрузка на секции, находящиеся в обычном рабочем режиме. Снижение величины расхода очищаемого газа, равно как и повышение нагрузки на секции, пропорционально количеству секций фильтра. С учетом этого подбирается оптимальное количество секций.

Дроссельный клапан 14 позволяет уменьшить скачки расхода очищенного газа. Блок автоматического управления фиксирует расход газа в системе с помощью расходомеров 19 на трубопроводе 7 запыленного и трубопроводе 8 чистого газа и прикрывает клапан 14, когда все секции работают в рабочем режиме, и открывает его, когда идет регенерация одной из секций, тем самым поддерживая расход газа на заданном уровне. Воздухораспределитель 21 позволяет равномерно распределять продувочный воздух по сечению секций 3, 4 фильтра и создавать равномерный поток газа в фильтре при очистке.

Опытным путем установлено, что оптимальный диапазон изменения скорости фильтрации для большинства тканей составляет 1-1,5 м/мин. С учетом указанного оптимального диапазона изменения скорости фильтрации и предложенного оптимального соотношения высоты камеры 1 и высоты корпуса секции 3,4 целесообразна конструкция рукавного фильтра, состоящего из четырех и более секций. Оптимальным является использование воздухораспределителя, трубы которого имеют диаметр 50 мм, а щели размер 25 мм.

Предлагаемая конструкция фильтра позволяет применять его для очистки газов с большой концентрацией пыли - до 150 г/м3.

Пример.

На рукавном фильтре, схематичное изображение которого показано на фиг.1, проводили очистку воздуха, загрязненного пылью песка с концентрацией 150 г/м3. Рукавный фильтр содержал 4 секции, каждая из которых включала фильтровальные рукава, соотношение высоты камеры запыленного газа и высоты корпуса секции составляло 0,179. Во время работы проводилась поочередная регенерация каждой секции. При максимальной пылевой нагрузке одна из секций находилась в режиме регенерации, а остальные - в рабочем режиме, а время работы одной секции равнялось суммарному времени регенерации всех остальных секций. Степень очистки воздуха составляла 99%.

Предложенное изобретение является эффективным в тех случаях, когда импульсная регенерация не справляется, а известная из наиболее близкого аналога обратная продувка подачей очищенного газа не позволяет четко регулировать степень регенерации фильтровальной ткани.

Предлагаемая конструкция фильтра позволяет эффективно очистить фильтровальные рукава от пыли, не требует больших капитальных затрат на установку дорогостоящего оборудования. Блок автоматического управления позволяет точно устанавливать степень регенерации фильтровальной ткани путем поддерживания определенной величины аэродинамического сопротивления фильтра, что обеспечивает высокую степень очистки газа и постоянный расход газа в системе.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФИЛЬТР РУКАВНЫЙ ДЛЯ ТРЕХСТУПЕНЧАТОЙ ОЧИСТКИ ВОЗДУХА ОТ МЕХАНИЧЕСКИХ ПРИМЕСЕЙ | 2011 |

|

RU2465948C2 |

| ФИЛЬТР РУКАВНЫЙ ДЛЯ ТРЕХСТУПЕНЧАТОЙ ОЧИСТКИ ВОЗДУХА ОТ МЕХАНИЧЕСКИХ ПРИМЕСЕЙ | 2010 |

|

RU2437711C1 |

| ФИЛЬТР РУКАВНЫЙ ДЛЯ ТРЕХСТУПЕНЧАТОЙ ОЧИСТКИ ВОЗДУХА ОТ МЕХАНИЧЕСКИХ ПРИМЕСЕЙ | 2002 |

|

RU2202401C1 |

| ФИЛЬТР РУКАВНЫЙ ДЛЯ ТРЕХСТУПЕНЧАТОЙ ОЧИСТКИ ВОЗДУХА ОТ МЕХАНИЧЕСКИХ ПРИМЕСЕЙ | 2009 |

|

RU2409412C1 |

| АСПИРАЦИОННАЯ УСТАНОВКА | 2009 |

|

RU2414952C1 |

| ФИЛЬТР РУКАВНЫЙ ДЛЯ ТРЕХСТУПЕНЧАТОЙ ОЧИСТКИ ВОЗДУХА ОТ МЕХАНИЧЕСКИХ ПРИМЕСЕЙ | 2006 |

|

RU2336930C2 |

| ФИЛЬТР РУКАВНЫЙ ДЛЯ ОЧИСТКИ ВОЗДУХА ОТ МЕХАНИЧЕСКИХ ПРИМЕСЕЙ | 2000 |

|

RU2173207C1 |

| Устройство автоматического управления многосекционным рукавным фильтром | 1985 |

|

SU1311763A1 |

| ФИЛЬТР РУКАВНЫЙ ДЛЯ ОЧИСТКИ ВОЗДУХА ОТ МЕХАНИЧЕСКИХ ПРИМЕСЕЙ | 1999 |

|

RU2144415C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ГАЗА ОТ ПЫЛИ | 1994 |

|

RU2086292C1 |

Изобретение относится к очистке газов от пыли. Рукавный фильтр включает трубопровод запыленного газа, размещенные параллельно секции фильтровальных рукавов, содержащие корпус, бункер для сбора пыли фильтровальные рукава, сообщенные с трубопроводом запыленного газа, и камеру очищенного газа, образованную в пространстве между рукавами. Камера очищенного газа сообщена с трубопроводом вывода очищенного газа, соединенным с всасывающим патрубком вентилятора, нагнетательный патрубок которого соединен с трубопроводом подачи очищенного газа потребителю, и с продувочным трубопроводом, соединенным с камерой очищенного газа каждой секции. Фильтр также снабжен общей для всех секций и размещенной над ними камерой запыленного газа, сообщающейся с фильтровальными рукавами. На трубопроводе подачи очищенного газа установлен дроссельный клапан, на трубопроводе вывода очищенного газа из каждой секции установлены дроссельный клапан, датчик давления и расходомер, на каждом продувочном трубопроводе установлены дроссельный клапан и расходомер. Ввод продувочного трубопровода в каждой секции соединен с воздухораспределителем, выполненным в виде труб, имеющих щелевые отверстия, размещенных в камере очищенного газа между рукавными фильтрами. Изобретение позволяет повысить эффективность очистки сильно запыленных газов при одновременном снижении стоимости процесса и уменьшении неравномерности подачи очищенного газа потребителю. 1 з.п. ф-лы, 2 ил.

| МОРГУЛИС М.Л | |||

| и др | |||

| Рукавные фильтры | |||

| - М.: Машиностроение, 1977, с.80-82 | |||

| РУКАВНЫЙ ФИЛЬТР | 2001 |

|

RU2179879C1 |

| Рукавный фильтр | 1980 |

|

SU899090A1 |

| Рукавный фильтр | 1986 |

|

SU1373421A1 |

| US 3945400 A, 23.03.1976. | |||

Авторы

Даты

2008-11-27—Публикация

2007-07-12—Подача