пием известь загашивают на 80%. В мешалку подают воду, нагретую до 40° С, затем подают обожженный мергель (40%), портландцемент Белгородского завода марки 400 (10%), алюминиевую пудру (0,08%), сульфитно-спиртовую барду в виде водного раствора (0,06%), перманганат калия КМпО4 в виде водного раствора (0,1%), песок молотый до удельной поверхности 2500 см - остальное до 100 вес. %. Процесс перемешивания и формовки изделий осупдествляют по обычной литьевой технологии.

После выдерживания в течение 4 час при комнатной температуре образцы запаривают в автоклаве по режиму 6-8-6 час при температуре изотермического прогрева 175°С и давлении 8 атм.

При автоклавной обработке в присутствии перманганата калия молекулы сульфитноспиртовой барды, адсорбировапные на поверхности зерен бетонной смеси, окисляются с выделением тепла.

Поскольку энергия экзотермических реакции, идущих на поверхности твердых тел, захватывается дефектами кристаллической структуры твердого тела, повышая его химическую активность, тепло, выделяющееся приокислении молекул сульфитно-спи,рто:вой барды на поверхности твердых компонентов бетонной смеси, повышает их химическую активность. Так как окисление поверхностноактивпого вещества начинается при 90-100° С

и давлении в 2-3 ати, то уже в начальной стадии автоклавной обработки осуществляется более полное взаимодействие вяжущего с заполнителел1. Вследствие этого, в процессе автоклавного твердения остается больще времени для кристаллизации новообразований и перехода высокоосновных гидросиликатов кальция в низкоосновные, обладнЕощие большей прочностью, улучшается качество цементирующего вещества; большая степень его

кристаллизации придает бетону повыщенную прочность и морозостойкость.

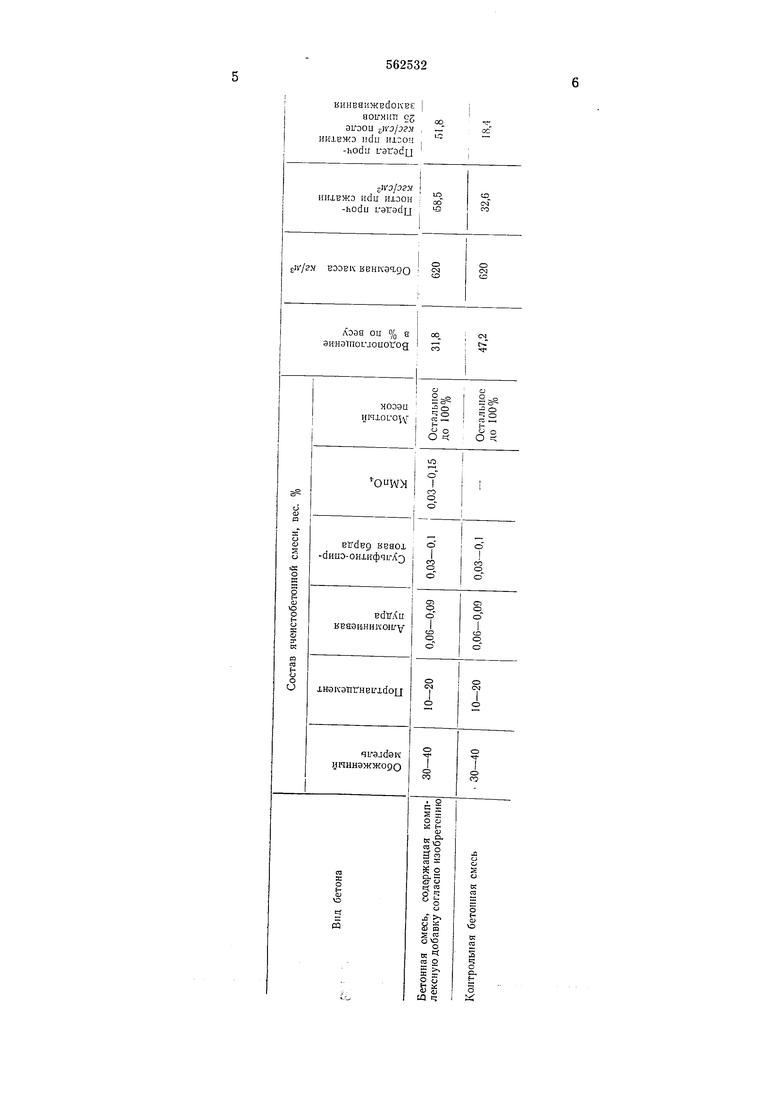

В таблице нредставлены сравнительные

физико-механические свойства бетонной смеси с известной и с предлагаемой добавками.

BHHBanKBdoi :BE

ииавжэ nclu ихзон

ИНХВЖЗ Hdu HJ.30H

aoii-миг og

airoou jii3p.v

-hodu L-atsdu

г)1з/эг /

Ю

od

LQ -hodu L-8irsdij

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения пластифицирующей добавки | 1978 |

|

SU887508A1 |

| Комплексная добавка для бетоннойСМЕСи и СТРОиТЕльНОгО PACTBOPA HA ОСНОВЕцЕМЕНТА | 1979 |

|

SU833714A1 |

| Вяжущее автоклавного твердения | 1977 |

|

SU740720A1 |

| Бетонная смесь | 1979 |

|

SU895952A1 |

| ДОБАВКА ДЛЯ БЕТОННОЙ СМЕСИ | 1997 |

|

RU2123482C1 |

| Сырьевая смесь для изготовления пенобетона | 1987 |

|

SU1548179A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ АВТОКЛАВНОГО ПЕНОБЕТОНА | 2007 |

|

RU2354630C1 |

| Комплексная добавка для цементно- бЕТОННОй СМЕСи | 1978 |

|

SU796212A1 |

| БЕТОННАЯ СМЕСЬ | 1973 |

|

SU385939A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕНОБЕТОНА И ПЕНОБЕТОН, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ | 2001 |

|

RU2239615C2 |

п/гз/ BDDBK ввнкэгдо

s

о oq

iO

78

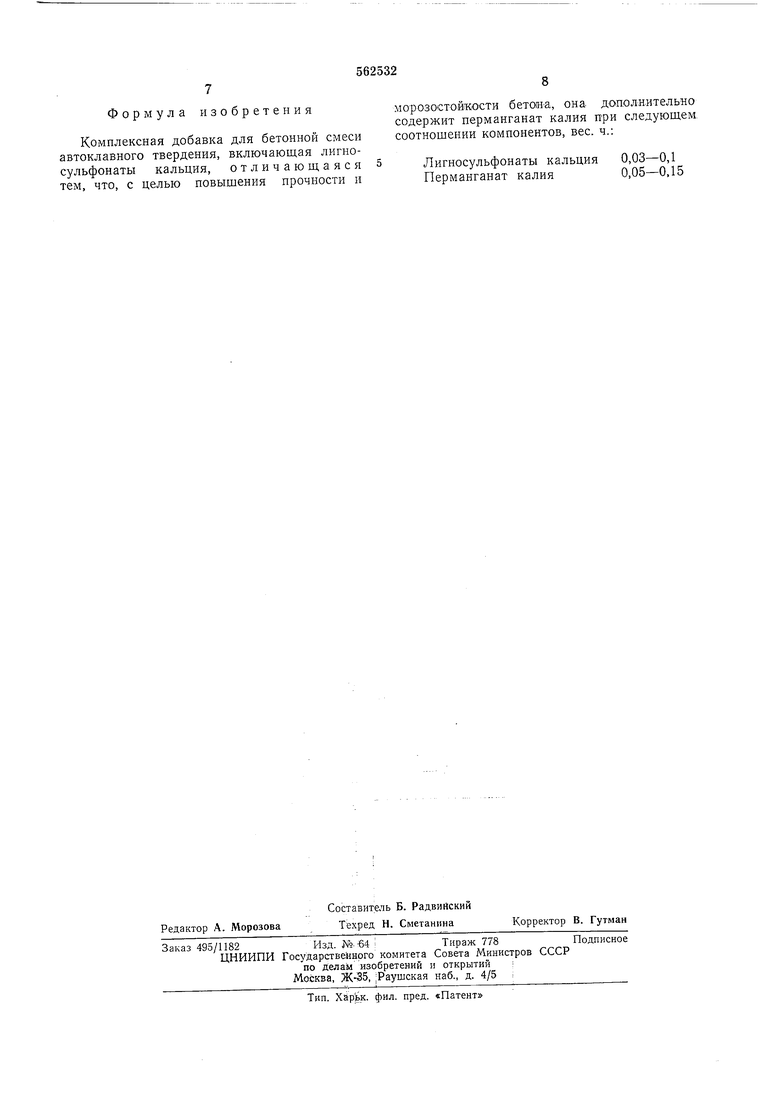

Формула изобретенияморозостойкости бетон а, она дополнительно

Комплексная добавка для бетонной смеси соотношении компонентов, вес. ч.; автоклавного твердения, включающая лигносульфонаты кальция, отличающаяся 5Лигносульфонаты кальция 0,03-0,1

тем, что, с целью повыщения прочности иПерманганат калия0,05-0,15

содержит перманганат калия при следующем.

Авторы

Даты

1977-06-25—Публикация

1975-04-28—Подача