Изобретение относится к промышленности строительных материалов и может быть использовано при изготовлении ограждающих конструкций в качестве теплоизоляционного материала на цементном вяжущем.

Цель изобретения - повышение прочности бетона и уменьшение водопогло- щения.

Шлам-отход обогащения -железных руд представляет собой отходы горнорудного производства с насыпной плотностью 1550-1600 кг/м . удельная поверхность 3500-3800 .

Химический состав шлама, %: Fe00W 11,1; FeO 9,51; Ре403 5,57; SiOc 71,4- AlaOa 4,37; СаО 1,43; MgO 1,19; С0е 5,2; МпО 0,1; 50} 0,685; K20+Na20 0,61.

Используемые в сырьевой смеси в качестве добавки отходы производства антигололедного неноногенного состава (АНС) имеют следующий состав, %: Мочевина (карбамид) CO(NH,j,)2 Азотнокислый кальций Ca(N03)z Полиэтиленгликоле- вые эфиры моно- и диалкилфенолов Вода Прочие примеси

55-58

36-38

2-3 1-2 Остальное

У1

4Ь

эо

sl

СО

Добавку вводят в бетонную смесь с водой затворенип, в которой она легко растворяется. Сырьевую смесь готовят по известному способу приготовления ячеистых поризованных бетонных

смесей на основе цемента, заполните-- ей добавок и пены0

В приготовленный раствор на основе цемента, кремнеземистого компонен- 5 та, воды и добавки вводят пену.

Приготовление пены осуществляют пеногенераторе из водного раствора смолы древесной омыленной к упаренной последрожжевой барды Смешение цемент-ц) ного раствора и пены осуществляют в растворомешалке до получения однородной массы в течение 1,5-2 мнн0 Из полученной поризованной смеси формуют изелия и контрольные образцы После адки ячеистой смеси в формы произвоят уплотнение смеси кратковременным вибрированием (до 30 с) ..-Тепловую обработку изделий и образцов осущест - вляют в безнапорных камерах по режи- 20 му (2-4)+8+2 при 80-90°С с предварительной выдержкой продолжительностью о 1 ч. По окончании тепловлажност- ной обработки и остывания образцов проводят физико-механические испыта- 25 ния„

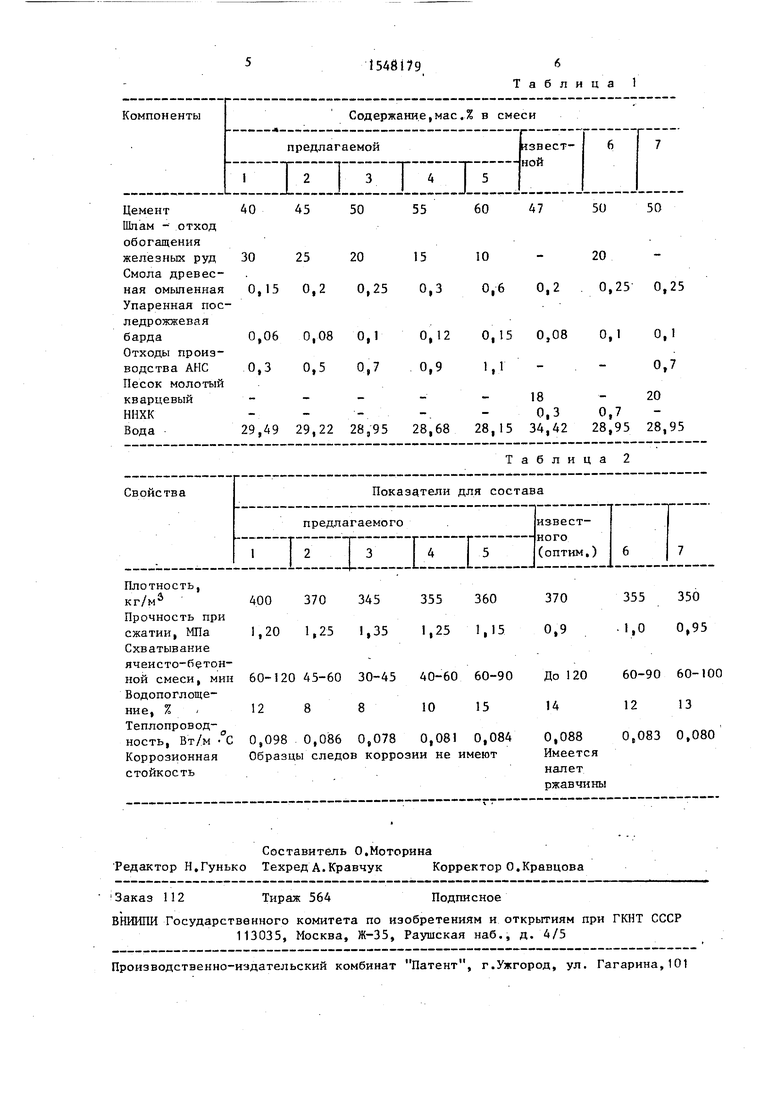

Составы и основные физико-механические свойства сырьевых смесей не- автоклавного теплоизоляционного пенобетона приведены в табл„1 и 2„ /30

Повышению прочности бетона в ран- ние сроки твердения способствует на- личие в шламе-отходе обогащения железных руд окиси алюминия (до 4,4%), которая находится в дисперсном состоянии и благодаря чему пенобетон приобретает способность к ускоренному твердению в начальные сроки. Этому также способствует наличие в добавке ускорителей твердения - азотнокислого кальция и карбамида В более поздние сроки решающее влияние оказывает наличие в шламе соединений железа, что способствует повышению марочной прочности бето- , на. Этому также способствуют азотнокислый кальций и карбамид и обладающий активностью благодаря своей большой поверхности шлам.

Уменьшение водопоглощеиия достигается за счет наличия в составе кремнеземистого компонента железосодержащих соединений, которые создают надежный заслон для проникновения врды в толщу материала. Кроме того, уменьшение водопоглощения объясняет- ся тем,что доля замкнутых пор в предлагаемой сырьевой смеси больше, чем в известной.

Наличие поверхностно-активного вещества (полиэтиленгликолевых эфиров моно- и диалкилфенолов) в составе добавки способствует пластификации растворной составляющей, куда она вводится вместе с водой. Это приводит к меньшей водопотребности, к уменьшению водопоглощения.

Формула изобретения

Сырьевая смесь для изготовления пенобетона, включающая цемент, крем- неземистый.компонент, мелассную упаренную последрожжевую барду, древесную омыленную смолу, добавку и воду, отличающаяся тем, что с целью повышения прочности бетона и уменьшения водопоглощения, она содержит в качестве кремнеземистого компонента шлам - отход обогащения железных руд, а в качестве добавки - отходы производства антигололедного не- ионогенного состава при следующем соотношении компонентов, мас.%:

Цемент45-55

Шлам - отход обогащения железных

РУД15-25

Мелассная упаренная

последрожжевая барда 0,08-0,12

Древесная омыленная

смола0,2-0,3

Отходы производства

антигололедного

неионогенного состава 0,5-0,9

ВодаОстальное

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для изготовления теплоизоляционного пенобетона | 1984 |

|

SU1217855A1 |

| Пенообразователь для изготовления теплоизоляционного бетона | 1986 |

|

SU1333671A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ КОНСТРУКТИВНОГО ТЕПЛОИЗОЛЯЦИОННОГО ПЕНОБЕТОНА | 2003 |

|

RU2237041C1 |

| Пенообразователь для изготовления теплоизоляционного пенобетона | 1987 |

|

SU1454811A1 |

| Легкобетонная смесь | 1990 |

|

SU1766870A1 |

| Бетонная смесь | 1973 |

|

SU483357A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ТЯЖЕЛОГО БЕТОНА, СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ПОРИЗОВАННОГО БЕТОНА, СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ПЕНОБЕТОНА, ДОБАВКА В БЕТОННУЮ СМЕСЬ | 1993 |

|

RU2038340C1 |

| БЕСЦЕМЕНТНАЯ КОМПОЗИЦИЯ ДЛЯ ПРИГОТОВЛЕНИЯ ПЕНОБЕТОНА | 2005 |

|

RU2290385C2 |

| БЕТОННАЯ СМЕСЬ | 2012 |

|

RU2505501C1 |

| Строительный раствор | 1981 |

|

SU975643A1 |

Изобретение относится к промышленности строительных материалов и может быть использовано для изготовления ограждающих конструкций в качестве теплоизоляционного материала. Целью настоящего изобретения является повышение прочности бетона и уменьшение водопоглощения. Сырьевая смесь для изготовления пенобетона содержит, мас.%: цемент 45-55, шлам - отход обогащения железных руд 15-25, мелассную упаренную последрожжевую барду 0,08-0,12, древесную омыленную смолу 0,2-0,3, отходы производства антигололедного неионогенного состава 0,5-0,9, воду остальное. Прочность бетона 1,25-1,35 МПа, водопоглощение 8-10. 3 табл.

Заказ 112

Тираж 564

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат Патент, г.Ужгород, ул. Гагарина,101

Подписное

| Сырьевая смесь для изготовления теплоизоляционного пенобетона | 1984 |

|

SU1217855A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Сырьевая смесь для изготовления пенобетона | 1984 |

|

SU1204602A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1990-03-07—Публикация

1987-05-27—Подача