делах точности контура регулирования) и случайных отклонений термического режима от заданной программы на конечный результат обработки.

Целью изобретения является новышение произволительности, качества механико-термической обработки и повышение ее точности.

Это достигается тем, что устройство дополнительно содергкит контур выравнивания температур контрольного изделия и эталона, контур оптимизации термической обработки, состояпхий из термостата с контрольным нздел:1ем п эталоном, соедл.ненных по;следо1вательно дифференциального механизма, датчика перемещений, нреобразователя и и;1тегратора. который соединен с входом схемы сравнения, со вторым входом которой соединен задатчик еуммарной величины объемного эффекта, а выход схемы сравнения соединен со вторым входом регулятора уровня воздействия п со вторым входом регулятора теплового 1)ежпма нагревателя печи, выход преобразователя соединен со вторым входом cxe.vibi сравнения контура регулирования уровня воздействия, регулятор теплов ого режи.л1а тср.чостата, выход которого соединен с ;иа,резатедем тер .м стата, а ВРлход - со ехемой ej)ai- :ieHH5i, которая соединена е датчиком теплового режима обрабатываемого изделия и эталона.

Ко ту; выравнивания температур ко;нтрольпого изделия и эталона содержит дополн:гтель ые нагреватели в термостате, датч -;к теплового )ежима контрольного изделия. сх;:};у ,Срг3 1-ег::я i регулято р теплового режмма дополнителы ых нагревателей, выход рого соединен с доиолиительными ::агревг:теЛЯАП, а -ход - с выходом ехемы еравпення. вход которой соединен с датчиками теплового ;) контрольного изделия и эталона.

Ует|)ойетво содержит камеру высокого давления д:1я контрольного мзде;1ия и эт;:лона, соединенную с магистралью выеокого давления.

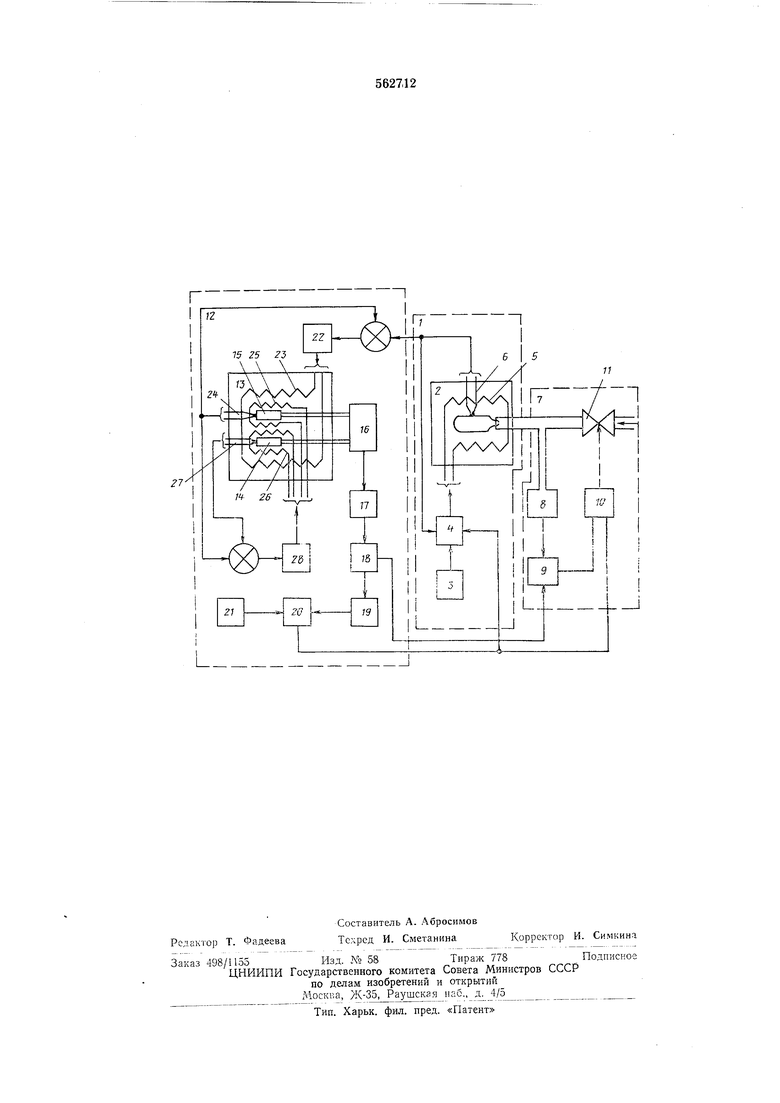

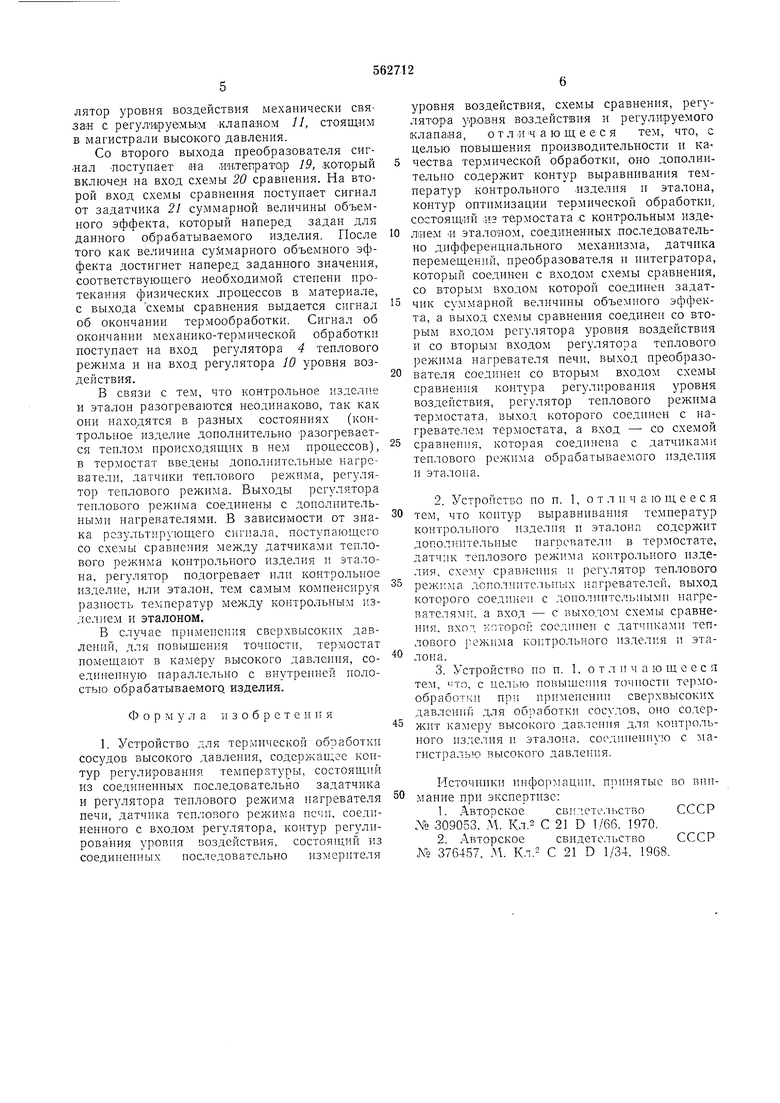

На чертеже приведена структурная схема предложенного устройства.

Устройство содержит контур / регулирова::ип те.;нхрату,ры, соетояиим ,из печи 2, -соедкнеиных последовательно задатчнка 3 тенлового режима, регулятора 4 и нагревателя 5 печи, датчика 6 теплового ре.жима, включеннлго на вход регулятора 4, контур 7 регулироваиия уровня воздейетвия, наиримео, дав.ления в об)абатываемом изделии, состоящий из соединенных последовательно измерителя 8 уровия воздейетвия, схемы 9 сравнения, регулятора 10 уровня воздейетвия и регулирующего клапана //. В устройство введем- та1кже ко;НТур 12 сптИМ.изаЩ:И« тер-мической обработки, состоящий из термостата 13, в который помен1ены коитрольное изделие 14 и эталон 15, соединенные последовательно дифференциальиый механизм 16, датчик 17 перемещений, преобразователь 18 и иитегратор 19, который включен на вход схемы 20 сравнения, на второй вход которой включен задатчик 21 суммарной величины объемного эффекта, а схема 20 сравнения включена на второй вход регулятора 10 уровня воздействня и регулятора 4 теилового режима. Выход преобразователя 18 включен на второй вход схемы 9 сравнения контура регулирования уровня воздейетвия, выход регулятора 22 соедииеи с нагревателем 23 термостата, а вход - со схемой сравнения, на входы которой включены датчики 6 и 24 теплового режима обрабатываемого изделия и эталона.

Для повын ения точиости в данное устройство введены дополнительные нагреватели 25 и 26 в термостате, датчики 24 и 27 теилового режима контрольного изделия 14 и этало.иа 15 in регулятор 28 теплового , на вход которого через схе.му сравнения включены датчики тенлового режима контродьиого изделия и эталона, а -выход со-единен е донолнительиыми нагревателями термостата.

Устройство работает следующим образом. В термостат контура онтимиза,ии помеН1;ают имеющие одинаковые геометрические размеры контрольное изделие и эталои из материала, идеитичиого обрабатываемому еоеуду выеокого давления, но прошедигему обработку до задаииого уровия евойетв. Нагреп обрабатываемого сосуда высокого давления производится но программе, задаваемой задатчиком 3 тенлового режима с номощью регулято|)а 4. Нагрев контро; :1НО О изде.тия 14 и эталона 15 в термоетате 13 нроизводится еиихронно с обрабатываемым изделием с помощью еистемы регулироваиия, содержаHU-й датчик 6 теидово о режима обрабатываемого изделия, датчика 24 теплового режпма ;контроль} ого изделия -и |регулято,ра 22.

РГзменение линейных размеров контрольного изделия и эталона через систему толкателей, которыми она механически связана с диффереициальиым механизмом, обеснечиваюни-1м получение разноети изменеиия размеров контрольного нзделия и эталона, передается на датчик перемещений, сигнал с которого поступает на преобразователь. На одном из выходов преобразователя формируется сигнал, определяюншй уровеиь дополтп1тельиого воздействия, который поступает :ia схему 9 ср-авнения. На второй вход схемы еравнения поступает сигнал от измерителя 8 уровня воздействия. Результирующий сигнал со схемы сравнения, являющийся сигиалом, характеризующим состояние материала изделия в ироцессе нагрева, поступает на регулятор .10 уровня воздействия, например регулятор давления в обрабатываемом сосуде. Наличие сигнала, характеризующего состояние материала изделия в процеесе нагрева, позволяет изменять механико-термическую обработку на протяжении всего процесса в зависимости от реально протекающих процессов в обрабатываемом изделии, так как регулятор уровня воздействия механически связан с регулИ|рувмы;м «лапаяом 11, стоящим в магистрали высокого давления.

Со второго выхода преобразователя сиг-нал Поступает на иителрат р 19, который включед на вход схемы 20 сравнения. На второй вход схемы сравнения поступает сигнал от задатчика 21 суммарной величины объемного эффекта, который наперед задан для данного обрабатываемого изделия. После того как величина суммарного объемного эффекта достигнет наперед заданного значения, соответствующего необходимой степени иротекания физических лроцеесов в материале, с выхода схемы сравнения выдается сигнал об окончании термообработки. Сигнал об окончании механико-термической обработки поступает на вход регулятора 4 теплового режима и на вход регулятора 10 уровня воздействия.

В связи с тем, что контрольное изделие и эталон разогреваются неодинаково, так как они находятся в разных состояниях (контрольное изделие дополнительно разогревается теплом происходящих в нем процессов), в термостат введены дополнительные нагреватели, датчики теплового режима, регулятор теплового режима. Выходы регулятора теплового режима соединены с дополиительными нагревателями. В зависимости от знака результирующего сигнала, поступающего со схемы сравнения между датчиками теплового режима контрольного изделия j: эталона, регулятор подогревает пли контрольное изделие, или эталон, тем самым комненсируя разность температур между контрольным изделием и эталоном.:

В случае нрнменеиия сверхвысоких давлений, для новыщения точности, термостат помещают в камеру высокого давления, соединенную параллельно с внутренней полостью обрабатываемого, изделия.

Фор м у л а и 3 о б р е т е н и я

1. Устройство для термической обработки сосудов высокого давления, содержаи ее коитур регулирования температуры, состоящий из соединенных последовательно задатчика и регулятора теплового режима нагревателя печи, датчика теплового режима псчн, соединенного с входом регулятора, контур регулирования уровня воздействия, состоящий из соединенных последовательно измерителя

уровня воздействия, схемы сравнения, регулятора уровня воздействия и регулируемого клапана, о т л л чающееся тем, что, с целью повышения производительности и качества термической обработки, оно дополнительпо содержит контур выравнивания температур контрольного .изделия н эталона, контур оптимизации термической обработки, состоящ-ий ,иэ термостата с контрольным изделием и эталоном, соединенных лоследовательно днфференцнального механизма, датчика перемещений, преобразователя н интегратора, который соединен с входом схемы сравнения, со вторым входом которой соединен задатчик суммарной величины объемного эффекта, а выход схемы сравнения соединен со вторым входом регулятора уровня воздействия и со вторым входом регулятора теплового режима нагревателя печи, выход преобразователя соединен со вторым входом схемы сравнения контура регулироваиия уровня воздействия, регулятор теплового режима термостата, выход которого соединен с нагревателем термостата, а вход - со схемой

сравнения, которая соединена с датчиками теплового режима обрабатываемого изделия и эталона.

2.Устройство по п. 1, о т л и ч а ю щ е е с я тем, что коптур выравнивания температур контрольного изделия и эталона содержит дополнительные нагреватели в термостате, датчик теплового режима контрольного изделия, ехему сравнения и регулятор теплового режима дополнительных нагревателей, выход которого соединен с дополнительными нагревателями, а вход - с выходом схемы сравнения, вход которой coe;U Hen с датчиками теплового режима контрольного изделия и эталона.

3.Устройство по п. 1, о т л и ч а ю щ е е с я тем, что, с целью повышения точности термообработ 1 при п 5нмененин сверхвысоких давлений для обработки сосудов, оно содержит камеру высокого даБ.лення для контрольного изделия и эталона, сое.чиненную с магистралью высокого давления.

Источники 11пформации, принятые во внимание при экспертизе:

1.Авторское свидетельство СССР .N-0 309053, Л. Кл.2 С 21 D 1/66. 1970.

2.Авторское свидетельство СССР ЛЬ 376457, М. Кл.2 С 21 D 1/34. 1968.

Л

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для термической обработки сосудов высокого давления | 1978 |

|

SU750247A2 |

| Устройство для термической обработки сосудов высокого давления | 1983 |

|

SU1110810A1 |

| Дифференциальный микрокалориметрический термостат | 1981 |

|

SU1023295A1 |

| Устройство для управления нагревом электротермической установки | 1989 |

|

SU1817258A1 |

| Способ программного регулирования температуры и устройство для его осуществления | 1983 |

|

SU1168912A1 |

| Способ термоэлектрического термостатирования | 1974 |

|

SU531967A1 |

| Калориметрическое устройство | 1979 |

|

SU877414A1 |

| Устройство для решения задач теплопередачи | 1984 |

|

SU1552164A1 |

| ТЕРМОСТАТ ДЛЯ КАЛИБРОВКИ И ПРОВЕРКИ ОКЕАНОГРАФИЧЕСКИХ ПРИБОРОВ | 2012 |

|

RU2506624C2 |

| Устройство для определения термической стойкости веществ | 2017 |

|

RU2665779C1 |

Авторы

Даты

1977-06-25—Публикация

1975-08-11—Подача