Изобретение относится к области автоматического управления термической обработки изделий. Из основного авт. св. № 562712 известно устройство, для термической обработки сосудов высокого давления, содержащее контур регулирования температуры, сосдюящий из печи, соединенных последова тел ьно задатчика теплового режима, регулятора и нагревателя печи,-датчика теплового , включенного на вход регулятора, контур регулирования уровня воздействия,состоя щий из соединенных последовательно измеритедя уровня.воздействия.схемы сравнения, регулятора уровня воздействия к регулируюjuero клапана, контур оптимизации термической обработки, состоящий из термостата, в Который помещены контрольное изделие и эталон, соединенные последовательно .диф- ференцир-льный механизм, датчик перемещения, преобразователь, интегратор и схема сравнения, на второй вход которой включен задатчик суммарной величины объемного эффекта, а схема сравнения включена на второй вход регулятора уровня воздействия и регртятора теплового . Выход преобразователя вкл.ючен на второй вход схемы сравнения, выход perynjrropa соединен с нагревателем термостата, а вход - со схемой сравнения, на входы которой включены датчики тегшового режима обрабатываемого изделия н эталона, дополнительные нагреватели, датчики тепЛОВО1ХЭ режима контрольного изделия и эталона, регулятор теплового режима, на вход ifOTOporo через схему сравнении включены датчики теплового режима контрольного изделиям эталона, а выход соединен с дополнительными нагревателями термостата. Недостатками известцого устройства для термической обработки сосудов высокого давления является низкая производительность, связанная с тем, что при вьйранном для данного материала температурном peжmvte время прилож«1ия наг рузки для формирования заданных свойств зависит от величины прикладываемого давления, которая , в свою очередь, ограни- . чена прочность изделия ,и неири1хэдность устройства для обработки сосудов с низким уровнем прочности, в связи с тем, что воздействие давления, ограниченное прочностью изделия, может оказаться недостаточкьл для интенсификации процессов, ответственных за формирование прочностньвс свойств. Целью изобретения является повышение производительности и расширения возможностей применения устройства для обработки сосудов с низким уровнем прочности за счет прилсжения знакопеременной нагрузки Поставленная цель достигается за счет того, что в устройство для термической обработки сосудов высокого давления дополнительно введены фазочувствительный элемент, блок регулируемого запаздывания, спусковая схема, регулятор и регулируемый клапан, причем фазочувствительный элемент, вход которого соединен с выходом схемы сравнения контура регулирования уровня воздействия, через блок регулиро.ванЕя уровня воздействия, через блок регулируемого запаздывания и спусковую схему подключен к первому входу регулятора, второй вход которого соединен с выходом схемы сравнения контура оптимизации термической обработки, а выход подюгючен к регулируемому клапану, включенному в магистраль давления параллельно обрабатываемому изделию.

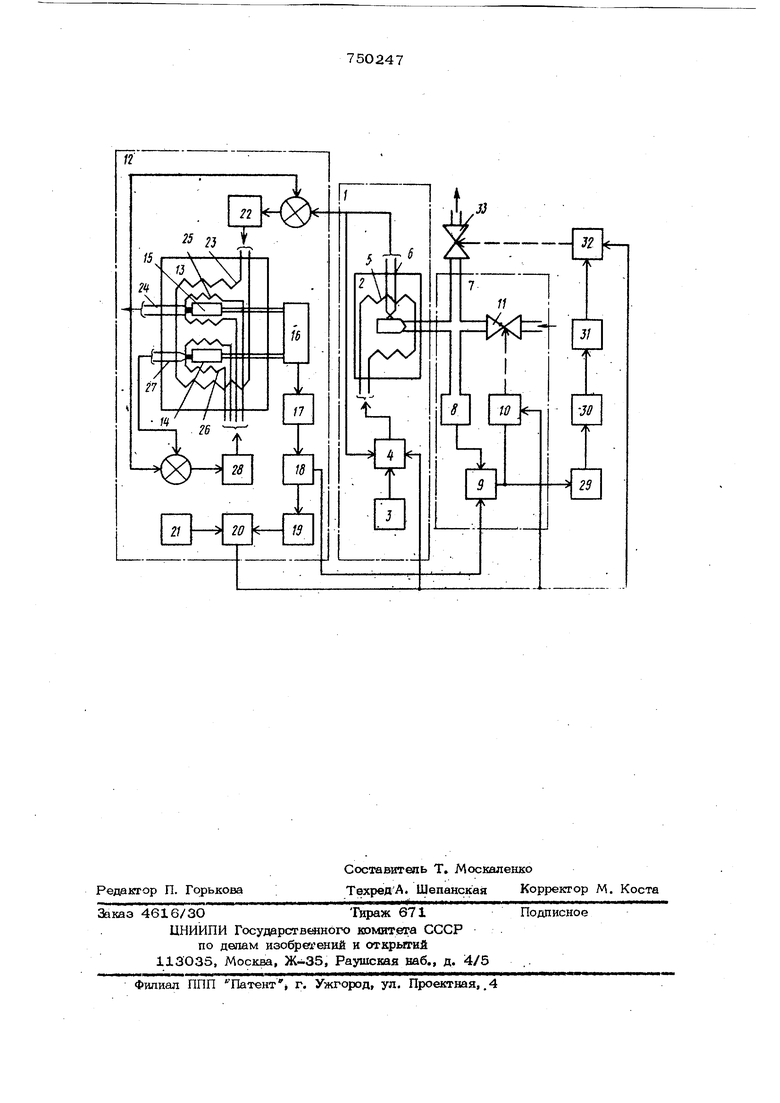

На чертеже П1эедставлена структурная схема преддагаемо1х устройства.

Устройство содержит контур 1 регулирования температуры, состоящий из печи 2, задатчика 3 теплового режима, регулятора 4 и нагревателя 5,датчика 6 теплового режима, включенного на вх.од, регулятора 4, контур 7 регулирования уровня воздействия, состоящий из соединошых последовательно измерителя 8 уроння воздействия, схемы 9 сравнения, рег-упятора 10 уровня воздействия и регулирующего клапана 11, контур 12 оптнмиаацж термической обработки, состоящий из термостата 13, в который помещены контрольное изделие 14 и эталон 15, соединенных последовательно дифференциального механизма 16, датчика 17 перемещений, преобразователя 18, интегратора 19 и схемы 20 сравнения, на второй вход которой включен за датчик 21 суммарной величины объемного эффекта, а схема 20 сравнения включена на второй вход регулятора 10 уровня воздействия и регулятора 4 теплового режима. Выход преобразователя 18 включен на второй вход схемы 9 сравнения, выход регулятора 22 соеднтура регулирования уровня воздействия, блок 30 регулируемого запаздывания, спусковую схему 31, регулятор 32 и регулируемый клапан 33, включенный в магистраль давления параллельно обрабатываемому изделию, второй вход регулsiropa 32 соединен со схемой 20 сравнения коигура оптимизашш давления.

Устройство работает следующим образом.

В термостат контура оптимизации помеацают имеющие одинаковые геометрические размеры контрольное изделие и эталон из материала, идентичного обрабатываемому сосуду высокого давления, но прошедшему обработку до заданного уровня свойств. Нагрев обрабатываемого сосуда высокого давления производится по программе, задаваемой задатчиком 3 теплового режима с помощью регулятора 4. Нагрев контрольного изделия 14 и эталона 15 в термостате13 производится синхронно с обрабатываемым изделием с помощью системы регулирования, содержащей датчик 6 тешювог-о режима обрабатываемого изделия, датчика 24 теплового рекима контрольного изделия и регулятора 22.

Изменение линейных размеров контрольного изделия и эталона через систему толкателей, которыми она механически связана с дифференциальным механизмом 16, обеспечивающим получение разности изменения размеров контрольного изделия и эталона, передается на датчик 17 перемещений, сигнал с которого поступает на преобразователь 18, На одном из выходов цреобразователя 18 формируется сигнал, определяющий уровень дополнительного воздействия, который поступает на схему 9 сравнения. На второй вход схемы 9 сранения поступает сигнал из измерителя 8 уровня воздействия. Результирующий сигнал со схемы 9 сравнения, являющийся иен с нагревателем 23 Tefмостата, а вход со схемой сравнения, на входы которой включены датчики 6 и 24 теплового режима обрабатываемого изделия и эталона. Устройство также содержит дополнительные нагреватели 25 и 26, датчики 24 и 27 теплового режима контрольного изделия и эталона, регулятор 28 теплового режима, фазочувствительный элемент 29, подключены к выходу схемы 9 сравнения консигналом, характеризующим состояние материала изделия в процессе нагрева, поступает на регулятор 10 уровня воздействия, например регулятор давления в обрабатываемом сосуде, который с помощьк регупирующего клапана 11, связанного с магистралью давления, повышает давление в обрабатываемом изделии до заданного уров ня. Синхронно этот же сигнал поступает через фазочувствительный элемент 29 на блок 30 регулируемого запаздывания, который через заданный регулируемый промежуток времени, вьщает сигнал через спусковую схему 31 на регулятор 32, который с помощью регулируемого клапана 33 сбрасьшает давление в обрабатываемом изделии и возвращается в исходаое положение. Наличие сишала, характеризующего сос тояние материала изделия в процессе нагрева, позволяет механико-термическую обработку на протяжении всего процесса в зависимости от реально протекающих процессов в обрабатываемом иаделш1, так как регулятор 1О уровня воздействия мекани- чески связан с регулирующим клапаном 11 стоящим в магистрали давления, а регулятор 32 сброса давления механически связан с регулируемым клапаном 33, стоящим в магистрали давления параллельно обрабатываемому изделию. Со второго вькода преобразователя сиг liaл поступает на интегратор 19, который включо на вход схемы 20 сравнения, на второй, вход которой поступает сигнал задатчика 21 суммарной величины объемного эффекта, который наперед задан для данного обрабатываемого изделия. После того как величина суммарного объемного эффекта достигнет наперед заданного значения, соответствующего необходимой степени протекания физических процессов в материале, с выхода схемы сравнения вьздаегся сигнал об окончании термообработки, который поступает на вход регулятора 4 теплового режима, регуляторов 10 и 32 уров ня воздействия. Регулятор теплового режима регулируемого клапана 11 перекрывает магистраль давления, а регулятор 32 с помощью регулируемого клапана 33 сбра- сьгаает давление с обрабатываемого из делня. В связи с тем, что контрольное изделие и эталон разогреваются неодинаково, так как они находятся в разных состоя7576 ниях (контрольное изделие дополнительно разогревается, теплом пррисхочящих в нем процессов и в зависимости от знака результирующего сигнала, поступающего со схемы сравнения между датчиками тестового режима контрольного изделия и эталона, регулятор 28 подогревает или контрольное игделие, или эталон, тем самым компенсируя разность температур между контрольным изделием и эталоном). Использование предложенного устройства дает возможность осуществить термическую обработку сосудов высокого давления, для которых верхний предел давления оказывается выше их конструктивной проч-; ности и применить знакопеременную нагрузку в случае, когда невозможно применение статического или монотонно изменяющегося давления. Применение знакопеременной нагрузки интенсифицирует диффузионные процессы, что способствует залечиванию потенциальных очагов разрушения. формула изобретения Устройство для термической обработки сосудов вьюокого давления по авт. св. № 562712, отличающееся тем, что, с целью повышения прюизводи- тельностп и расширения возможностей применения устройства для обработки сосудов с низким уровнем прочности, за счет прШ1ожен1Ш знакопеременной ншрузки, в него дополнительно введо1ы фазе- чувствительный элемент, блок регулируемого запаздьшаг1ИЯ5 спусковая схекш, регулягор и регулируемый клапан, причем фазочувствительный элемент, вход которого соединен с выходом схемы сравнения контура регулирования уровня воздействия, через блок рё1улируемого запаздывания и. спусковую схему подключе:1 к первому ВХОДУ регулятора, второй ЕХОД которого соединен с выходом схемы сравнения контура оптимизации термической обработки, а выход ПОД.КЛЮЧЙ1 к регулируемому клапану, включенному в магистраль давления параллельно обрабатьшаемому изделию.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для термической обработки сосудов высокого давления | 1975 |

|

SU562712A1 |

| Устройство для термической обработки сосудов высокого давления | 1983 |

|

SU1110810A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ГИДРОДИНАМИКОЙ КОЛОННЫ ПОЛУЧЕНИЯ ЦЕЛЕВОГО КОМПОНЕНТА | 2005 |

|

RU2299090C2 |

| Калориметрическое устройство | 1979 |

|

SU877414A1 |

| Устройство для дифференциально-термического анализа | 1978 |

|

SU1111695A3 |

| Устройство для регулирования неэлектрических величин | 1979 |

|

SU860017A1 |

| Устройство для клеймения сельскохозяйственных животных | 1987 |

|

SU1537194A1 |

| Устройство для программного криозамораживания биообъектов | 1984 |

|

SU1224517A1 |

| Устройство для термической обработки древесины | 2018 |

|

RU2694109C1 |

| ЭЛЕКТРОГИДРАВЛИЧЕСКИЙ СЛЕДЯЩИЙ ПРИВОД | 1999 |

|

RU2161579C1 |

Авторы

Даты

1980-07-23—Публикация

1978-06-02—Подача