При нагреве металла холодным генераторным газом из антрацита или кокса калорийностью около 1200 калорий достигается в нагревательных печах температура 1100-1150°. В случае применения усовершенствованных горелок, как например, горелок беспламенного горения или горелок с хорошим завихрением, достигается температура до 1250-1270°.

Можно достигнуть более высоких температур подогревом воздуха, но такой подогрев воздуха сложен и вызывает целый ряд неудобств из-за необходимости применения регенераторов или рекуператоров. Регенераторы сложны при обслуживании и занимают много места, а рекуператоры требуют длительного времени разогрева и очень чувствительны к сотрясениям и частым охлаждениям. Эти недостатки особенно сказываются в небольших кузнечных печах, где требуются температуры не менее 1350-1400°, легко достигаемые при мазутном отоплении.

Невозможность получения достаточно высокой температурь в печи вызывает, кроме того, большой перерасход топлива и увеличивает значительно

время нагрева, потому что при пркме- нении обычного генераторного газа принуждены удовлетворяться той максимальной температурой, которой можно достигнуть. Поэтому возможность увеличения температуры, хотя бы на 50-70°, может дать большую экономию в топливе, в виду чего генераторы с увеличенной калорийностью могут иметь большое значение.

Холодный водяной газ из антрацита или кокса теплопроизводительностью 2600 калорий дает, достаточно высокую температуру и, благодаря содержанию водорода и окиси углерода, защиш,ает нагреваемый механизм от окисления, но водяной газ очень дорог и получение его очень сложно и опасно. Кроме того, он требует больших и дорого стояш;их газгольдеров. Установка газгольдеров требует вдобавок много свободного места вокруг него.

Обычный генераторный газ отличается от водяного газа тем, что ов содержит кроме водорода и окиси углерода много баласта в виде углекислоты и особенно азота. Если бы было возможно хотя бы часть этого баласта удалить во время процесса получения

газа и этим увеличить калорийность последнего, примерно, до 1400-1600 калорий, то этим легко удалось бы, как показали опыты, получить температуру горения 1350-1400°, HI переход с дефицитного мазут а на газ, полученный из менее дефицитного топлива - антрацита, был бы легко осуществлен.

Для достижения указанной дели, согласно настоящему изобретению, предлагается воздушное дутье подавать лишь через часть сечения газогенератора с отбором части продуктов горячего дутья через боковые окна и одновременно предлагается через остальную часть сечения генератора продувать водяной пар, последовательно меняя зоны воздушного и парового дутья.

Для выполнения указанного способа предлагается пространство под вращаюшейся решеткой газогенератора разделять не вращающимися радиальными перегородками на три части, с целью одновременной посекторной подачи пара и воздуха, а для частичного отвода продуктов горячего дутья стенки щихтьг соответственно дутьевым секторам снабжаются окнами с клапанами.

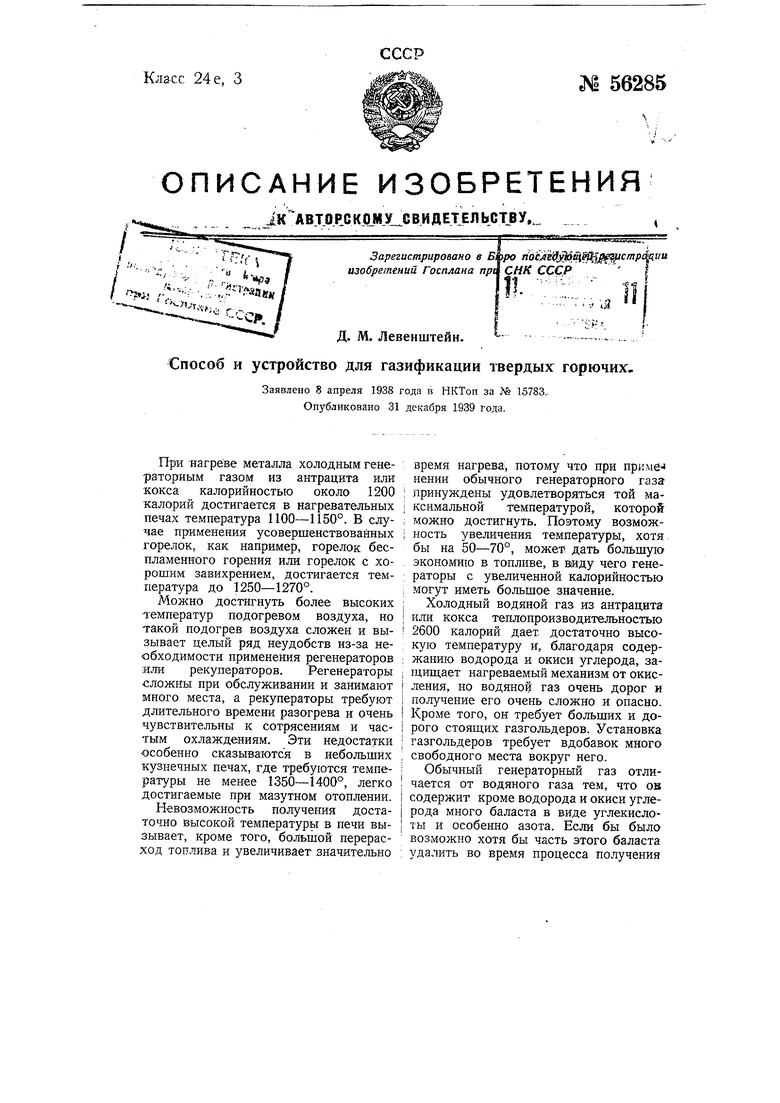

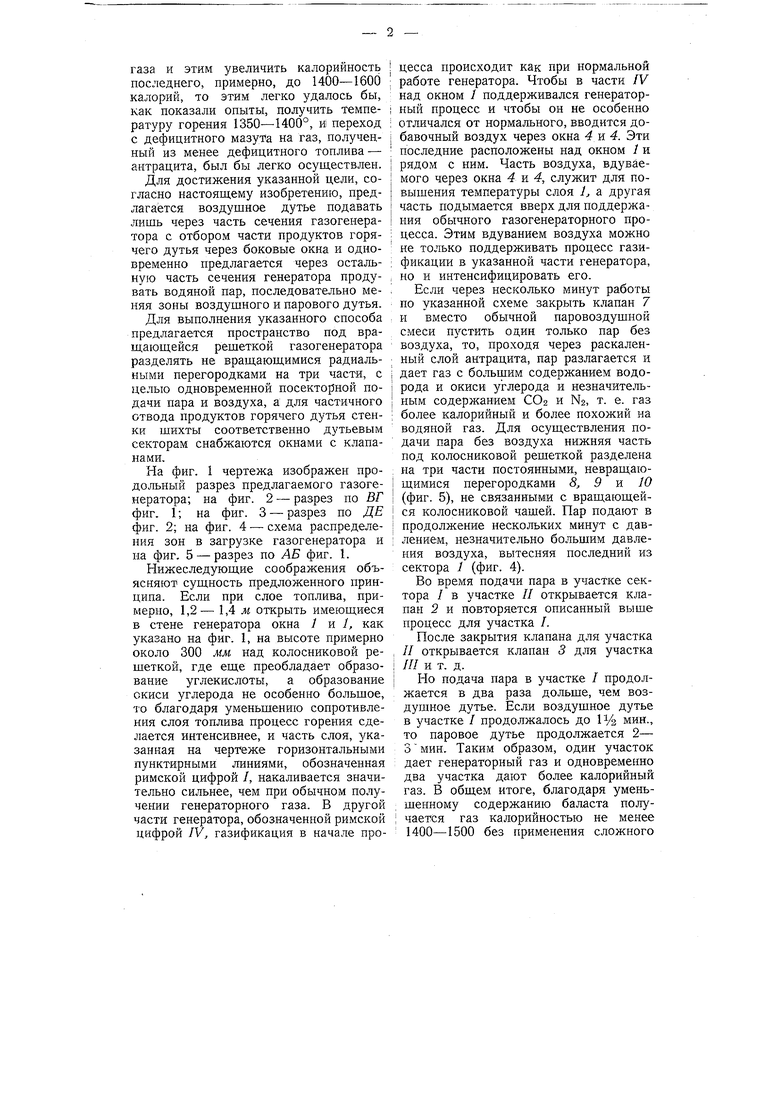

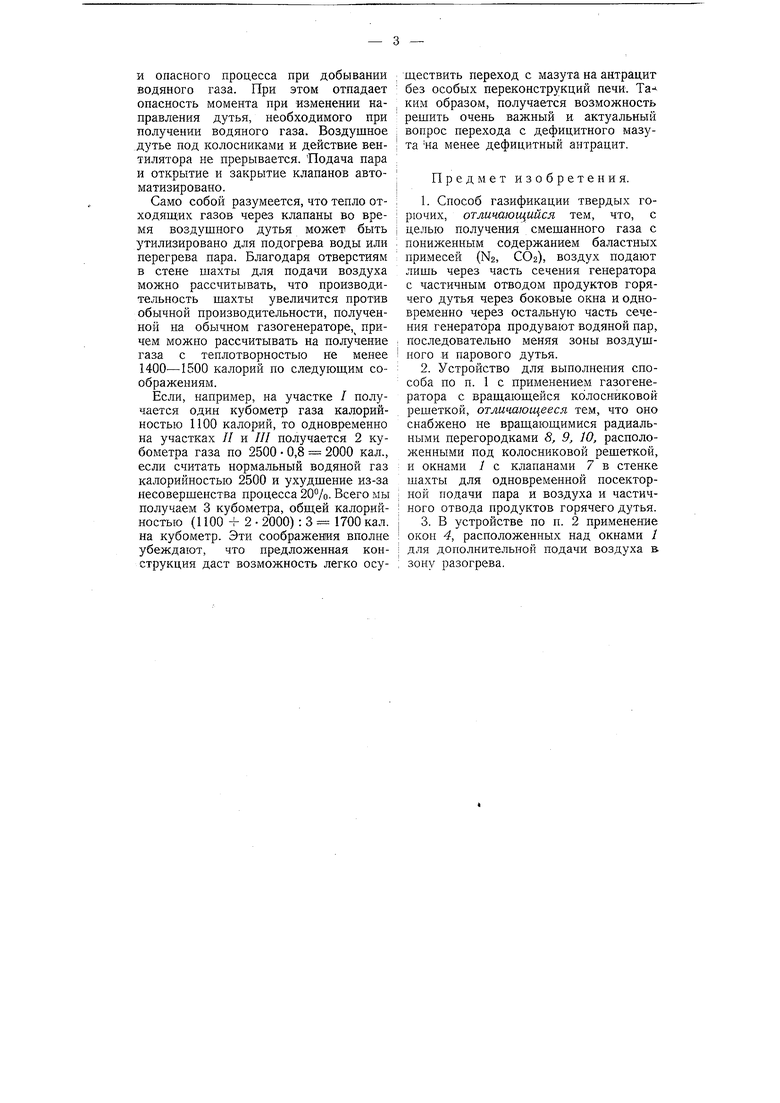

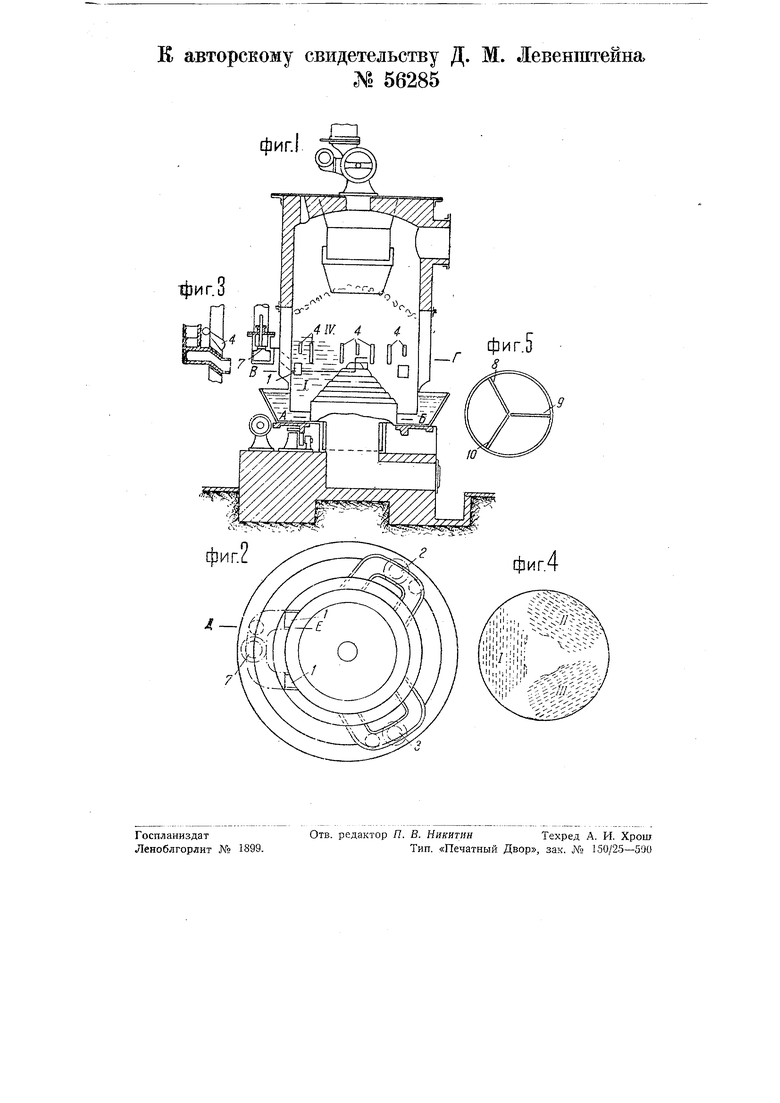

На фиг. 1 чертежа изображен продольный разрез предлагаемого газогенератора; на фиг. 2 - разрез по ВГ фиг. 1; на фиг. 3 - разрез по ДЕ фиг. 2; на фиг. 4 - схема распределения зон в загрузке газогенератора и па фиг. 5 - разрез по АБ фиг. 1.

Нижеследующие соображения объясняют сущность предложенного принципа. Если при слое топлива, примерно, 1,2-- 1,4 м открыть имеющиеся в стене генератора окна 1 w. 1, как указано на фиг. 1, на высоте примерно около 300 мм над колосниковой рещеткой, где еще преобладает образование углекислоты, а образование окиси углерода не особенно большое, то благодаря уменьшению сопротивления слоя топлива процесс горения сделается интенсивнее, и часть слоя, указанная на чертеже горизонтальными пунктирными линиями, обозначенная римской цифрой /, накаливается значительно сильнее, чем при обычном получении генераторного газа. В другой части генератора, обозначенной римской цифрой IV, газификация в начале проI цесса происходит как при нормальной : работе генератора. Чтобы в части IV над окном 1 поддерживался генераторный процесс и чтобы он не особенно отличался от нормального, вводится добавочный воздух через окна 4 и 4. Эти последние расположены над окном 1 и рядом с ним. Часть воздуха, вдуваемого через окна 4 и 4, служит для повышения температуры слоя 1 а другая часть подымается вверх для поддержания обычного газогенераторного процесса. Этим вдуванием воздуха можно не только поддерживать процесс гази: фикации в указанной части генератора, , но и интенсифицировать его.

Если через несколько минут работы по указанной схеме закрыть клапан 7 и вместо обычной паровоздушной смеси пустить один только пар без воздуха, то, проходя через раскален; ный слой антрацита, пар разлагается и i дает газ с большим содержанием водоi рода и окиси углерода и незначительI ным содержанием СО2 и Na, т. е. газ более калорийный и более похожий на водяной газ. Для осуществления подачи пара без воздуха нижняя часть под колосниковой решеткой разделена на три части постоянными, невращаю1 щимися перегородками 8, 9 vi 10 (фиг. 5), не связанными с вращающейся колосниковой чашей. Пар подают в I продолжение нескольких минут с давлением, незначительно большим давления воздуха, вытесняя последний из сектора 1 (фиг. 4).

Во время подачи пара в участке сектора / в участке // открывается клапан 2 и повторяется описанный выше процесс для участка 7.

После закрытия клапана для участка , 7/ открывается клапан 3 для участка 777 и т. д.

Но подача пара в участке 7 продолжается в два раза дольше, чем воздушное дутье. Если воздушное дутье в участке 7 продолжалось до 11/2 мин., то паровое дутье продолжается 2- 3 мин. Таким образом, один участок дает генераторный газ и одновременно два участка дают более калорийный газ. В общем итоге, благодаря уменьшенному содержанию баласта получается газ калорийностью не менее 1400-1500 без применения сложного

и опасного процесса при добывании водяного газа. При этом отпадает опасность момента при изменении направления дутья, необходимого при получении водяного газа. Воздушное дутье под колосниками и действие вентилятора не прерывается. Подача пара и открытие и закрытие клапанов автоматизировано.

Само собой разумеется, что тепло отходящих газов через клапаны во время воздушного дутья может быть утилизировано для подогрева воды или перегрева пара. Благодаря отверстиям в стене шахты для подачи воздуха можно рассчитывать, что производительность шахты увеличится против обычной производительности, полученной на обычном газогенераторе, причем можно рассчитывать на получение газа с теплотворностью не менее 1400-1500 калорий по следующим соображениям.

Если, например, на участке / получается один кубометр газа калорийностью 1100 калорий, то одновременно на участках // и /Я получается 2 кубометра газа по 2500-0,8 2000 кал., если считать нормальный водяной газ калорийностью 2500 и ухудшение из-за несовершенства процесса 20%. Всего мы получаем 3 кубометра, общей калорийностью (1100 + 2 2000) : 3 1700 кал. на кубометр. Эти соображешия вполне убеждают, что предложенная конструкция даст возможность легко осуществить переход с мазута на антрацит без особых переконструкций печи. ТаКИМ образом, получается возможность решить очень важный и актуальный вопрос перехода с дефицитного мазута на менее дефицитный антрацит.

Предмет изобретения.

1.Способ газификации твердых горючих, отличающийся тем, что, с целью получения смешанного газа с пониженным содержанием баластных примесей (Ng, 062), воздух подают лишь через часть сечения генератора с частичным отводом продуктов горячего дутья через боковые окна и одновременно через остальную часть сечения генератора продувают водяной пар, последовательно меняя зоны воздушного и парового дутья.

2.Устройство для выполнения способа по п. 1 с применением газогенератора с вращающейся колосниковой решеткой, отличающееся тем, что оно снабжено не вращающимися радиальными перегородками 8, 9, 10, расположенными под колосниковой решеткой, и окнами 1 с клапанами 7 в стенке шахты для одновременной посекторной подачи пара и воздуха и частичного отвода продуктов горячего дутья.

3.В устройстве по п. 2 применение окон 4, расположенных над окнами / для дополнительной подачи воздуха в зону разогрева. Е авторскому свидетельству Д. .УО 56285 М. Левенштейна

Авторы

Даты

1939-01-01—Публикация

1938-04-08—Подача