Предлагаемый способ имеет своим предметом получение чистой окиси углерода 95-98 /о для производства хлористого алюминия, где креолин подвергается действию высокопроцентных хлрра, и окиси углерода, а также производство органических соединений путем органического синтеза, для которых сырьем ярляется окись углерода (метанол, фосген, муравьиная кислота)..

Как известно, в существующем способе получения концентрированной СО применяется газогенератор, работающий непрерывно на древесном угле и ущ&вой смеси из чистых углекислоть л кислорода. ПрИй этом затрачивается на 1 JK СО 0,9-1,1 кг древесного угля, 0,35 м кислорода () и 0,25 « COj. Из других, источников концентрированной СО можнр указа.ть на регенерацию последней в виде.Атх.рд.аммиачного, производства; из piacTpopoB, могущих абсорб(ирова. из смешанного генераторнргр гэз.а, приготовляемого на специальных установках при аз.отиых заводах Данное изобретение имеет целью получить требующуюся в промышленности чистую окись углерода дешевым путем из отбросных газов-углекислоты самого производства хлористого алюминия (после конденсации последнего), аммиачного .производства (после отмывки COj водой из смешанного газа), ацетоно-бутиловогр брожения и других источников концентрированной СОг без затраты дефицитных и дорогостоящих кислорода и древесного угля, тем самым избежать необходимости в специальной кислородной установке, с заменой древесного угля коксом или антрацитом, при удельном расходе горючего, равном 0,6 - 0,7 кг на 1 л СО.

Техническими преимуществами являются более простое обслуживание газогенератора, возможность и выгодность применения укрупненных агрегатов, простота изготовления и сборки в сравнении с генератором, работающим на ки-, слородном дутье, полная механизация и автоматизация управления. Для данного процесса имеется.в виду применить конструкцию, и тип газог нератОра, аналогичного с применяемыми для; получения водяного газа.

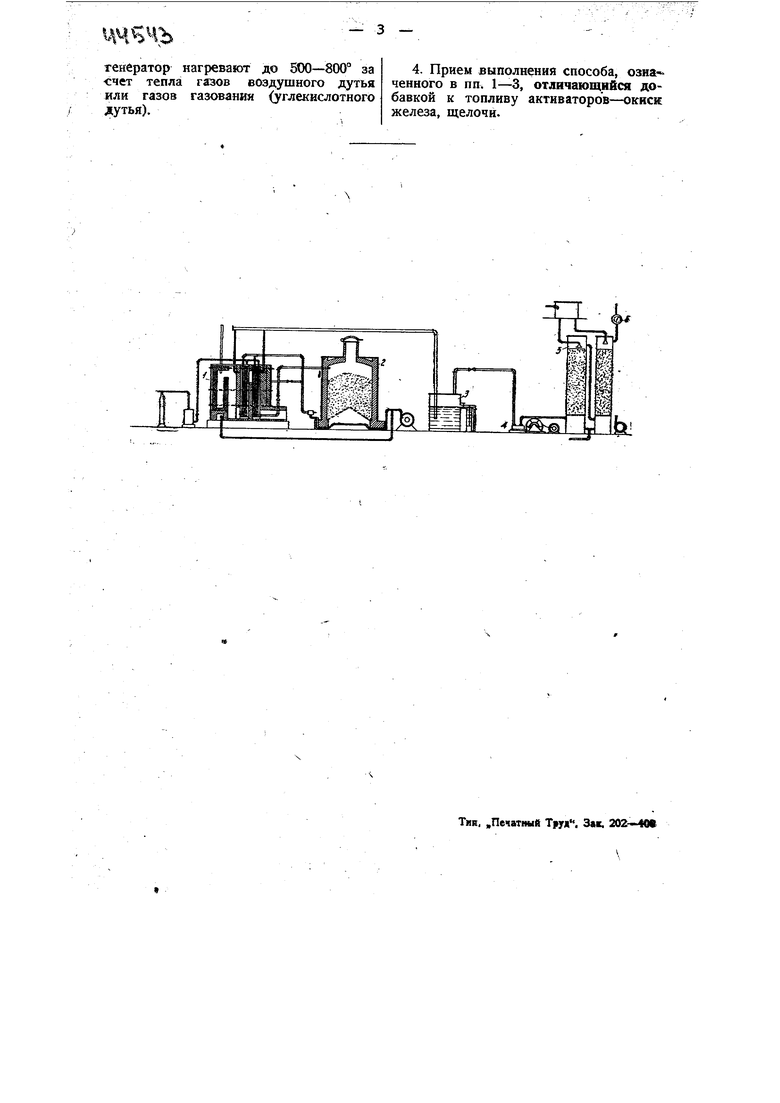

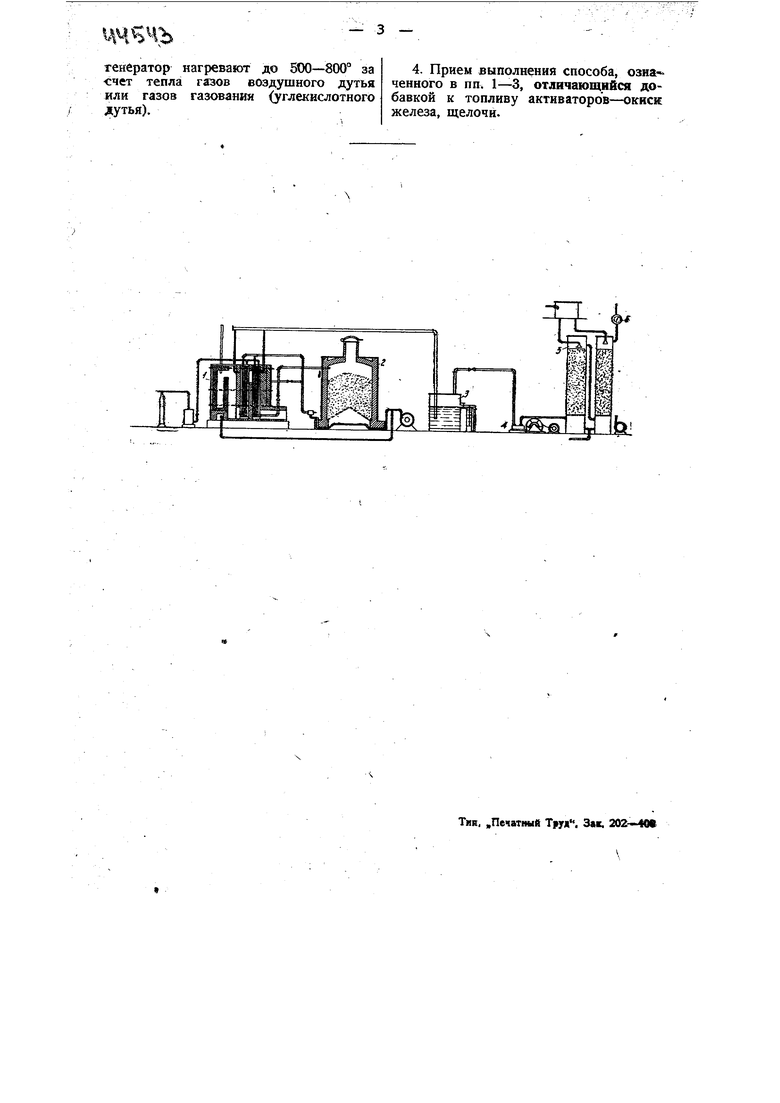

Технологическое и аппаратурное оформление этого способа заключается ц следующем (см, схему установки, изображенную на прилагаемом чёртеже)., . , , .,;. , ..;„ .;

Режим. Для получений чистой СО, положены в основу .процесса следующие главные химические реакции

шмеющие место в процессах сжигания л газофикации горючего:

1.С 4-02 СО,+97650 кал.

2.С + 0,502 2Сб -38700 .

3.С 4-СО2 2СО-38700 „

4.СО + 0,50, СО2+68000 „

жз них составляют периоды (циклы) лутья, причем первый период-разогрев шахты генератора воздухом по реакциям № 1 и № 2 называется „горячее дутье, а второй период -получение окиси углерода осуществляется по реак.ции № 3 путем дутья углекислоты в шахту Генератора и называется „газование. В первый цикл (период) в газогенератор, снабженный колосниковой решеткой, хорошей теплоизоляцией, переключающимися задвижками и шиберами, вдувается воздух и слой горючего разогревается до температуры 1000--1200°. Длительность периода примерно 1-2 минуты. Выходящий возлушный генераторный газ имеет состав: СО, :17 Ср:6-14 ; 02:0,4Vo; N2:73,0-69%; температуру 800-900° я получается в количестве 4-5,5 м на 1 м окиси углерода. Этот газ „горячего дутья может быть использован .для обогревательных целей дожиганием в избытке воздуха (получение пара (т теплообменном котле) ил для дегидратаций каюлина в производстве С1б, после чего он выбрасывается в атмосферу или может быть использован как источник инертного газа (СО2 + + N2). В раскаленный таким образом газогенератор переключением шиберов впускается газ (отходящая углекислота), которая в начале впуска (СО) производит промывку для удаления большей части оставшегосй воздушного газа в генераторе. Выходящий во время газования из газогенератора 2 газ содержит: СО -86 СО,- 2 -5%; N2:5 - 7%; HgS + H -до Р7о и с температурой 800-900°, проходит рекуператор тепла, где отдает часть своего физического тепла поступ;ающей в генератор COz, которая нагревается до температуры 400-600°. Из рекуператора-теплообменника окись углерода - температурой 150 - 200° поступает в скруббер 3, имеющий водяной затвор.

где GO частично будет промгыта от механических и химических примесей и охладится до температуры 50 - 30°. Отсюда СО подается компрессором 4в скруббер 5 пЬд давлением 8-10атм., где с помощью орошающей воды СО очищается от сопутствующей ей в виду неполного разложения СОз и примесей (НзЗ, Hj, N2), перешедших в газ из топлива. Очистка СО от указанных примесей возможна также с помощью орошения скруббера раствором известкового молока СаОНа или щелочи (NaOH). Из скруббера СО направляется через счетчик 6 непосредственно потребителю или в газгольдер. Длительность периода „газования 4-5 минут. Дутье углекислоты в генератор лучше производить попеременно то сверху вниз, то снизу вверх, чем достигается лучший режим процесса и теплового состояния генератора.

Кроме этого для нормального шлакоотделения нижняя часть слоя охлаждается подачей не подогретой COj снизу один раз на два верхних газования. Более высокий процент СО в газе и меньший процент (COg + N3 + HgS + + HjO + Нз + CHJ достигается, если первые 5-10 секунд газования продуть генератор в атмосферу или в магистраль воздушного дутья, а также несколько удлинить против обычной продолжительности первый цикл воздушного дутья после подгрузки горючего.

i Предмет изобретения.

1. Способ получения высокопроцентной окиси углерода посредством восстановления углекислоты раскаленным углем или коксом в; газогенераторе, отличающийся тем, что углекислоту в газогенератор вводят периодически, поочередно с воздушнымдутьем.

2.Прием выполнения способа, означенного в п. 1, отличающийся тем, что в течение каждого периода углекислотного дутья его направление несколько раз меняют, вводя поочередно снизу и сверху, в то время, как воздушное дутьё производят всегда снизу.

3.Прием выполнения способа, означенйого в пп. 1 и 2, отличающийся тем, что углекислоту перёд вводом в газогенератор нагревают до 500-800° за счет тепла газов воздушного дутья или газов газования (углекислотного дутья).

4. Прием выполнения способа, озна ченного в пп. 1-3, отличающийся добавкой к топливу активаторов-окиск железа, щелочи.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ газификации твердых горючих | 1935 |

|

SU55961A1 |

| Способ и устройство для газификации твердых горючих | 1938 |

|

SU56285A1 |

| Производственный комплекс для утилизации твердых бытовых отходов | 2021 |

|

RU2772396C1 |

| Способ и прибор для анализа дымовых газов | 1935 |

|

SU49455A1 |

| Способ получения синтез-газа из твердых и жидких углеводородов и газогенератор обращенного процесса газификации для его осуществления | 2024 |

|

RU2824235C1 |

| Способ получения водорода из водяного или полуводяного газа | 1936 |

|

SU48221A1 |

| ПЛАЗМОХИМИЧЕСКИЙ СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ И ПРОМЫШЛЕННЫХ ОТХОДОВ | 2011 |

|

RU2478169C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОССТАНОВИТЕЛЬНОГО ГАЗА ИЗ ТВЕРДЫХ ПРОДУКТОВ ПИРОЛИЗА УГЛЯ | 2009 |

|

RU2437914C2 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ ОТХОДОВ | 2000 |

|

RU2166697C1 |

| Способ газификации твердого топлива и устройство для его осуществления | 2017 |

|

RU2668447C1 |

Авторы

Даты

1935-10-31—Публикация

1934-12-10—Подача