Изобретение относится к установкам для отбензинивания природных газов методом низкотемпературной конденсации и может быть использовано в качестве оборудования для промысловой обработки природных газов.

Известны устройства для разделения углеводородных газов методом низкотемпературной конденсации, содержащие теплообменники, турбодетандер, сепараторы высокого и низкого давления, массообменную колонну и турбокомпрессор, соединенные между собой трубопроводами. Основным недостатком известных устройств являются большие габариты и металлоемкость оборудования, выполненного в виде отдельных аппаратов, соединенных трубопроводами с арматурой.

В таком конструктивном выполнении установки требуют больших производственных площадей, усложнен монтаж, требуются большие капитальные затраты.

Целью изобретения является уменьшение габаритов и металлоемкости оборудования, снижение капитальных и эксплуатационных затрат, уменьшение производственных площадей и т. д.

Это достигается тем, что устройство для разделения углеводородных газов выполнено в виде вертикального цилиндрического корпуса с концентрически установленным в нем цилиндрическим кожухом и роторным валом, на котором размещены турбодетандер, сепараторы высокого и низкого давления и турбокомпрессор, а теплообменники расположены в верхней и нижней частях корпуса, причем над теплообменником, расположенным в нижней части, установлена глухая тарелка со сливными устройствами и патрубками для выхода газа.

Кроме того, сепараторы высокого и низкого давления выполнены в виде цилиндрических перфорированных барабанов, установленных на валу по обе стороны турбодетандера, причем на уровне перфорации верхнего сепарационного барабана в кожухе выполнены окна, а на уровне перфорации нижнего барабана в кожухе установлены сопловые форсунки.

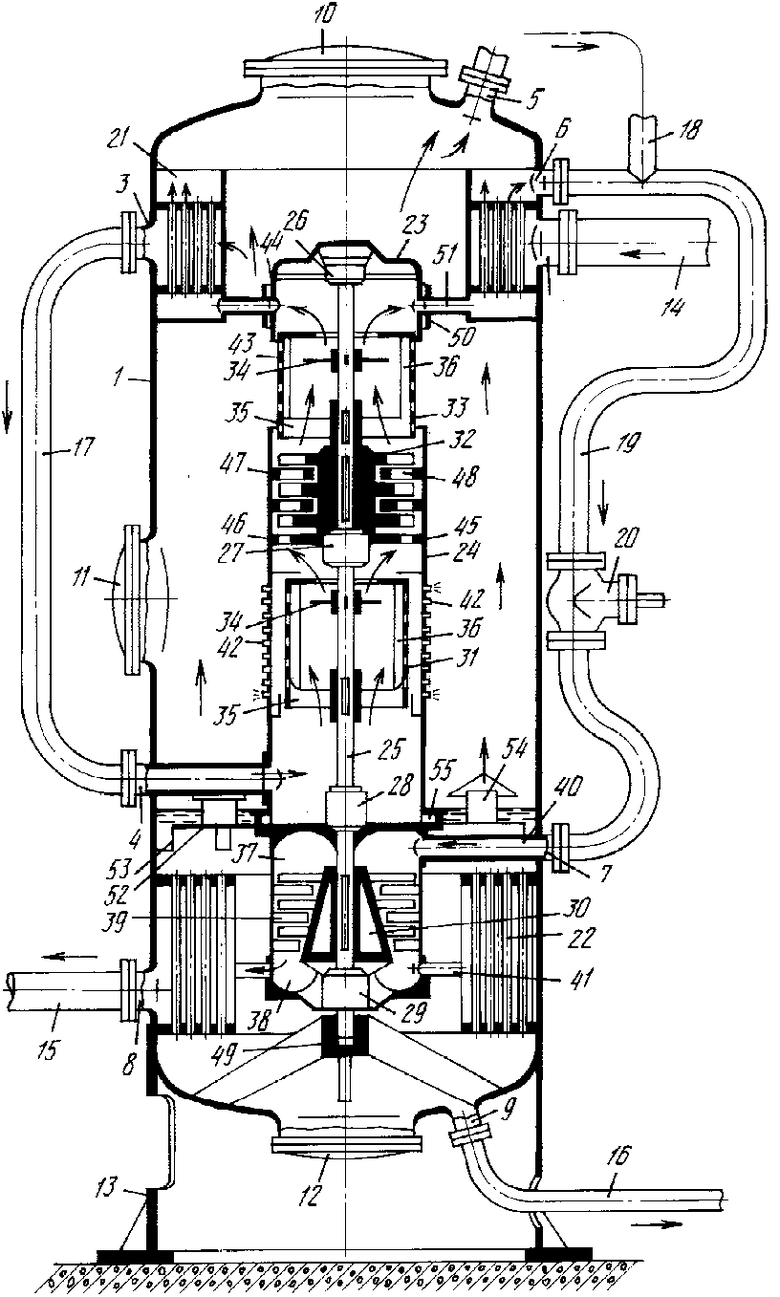

На чертеже показано предлагаемое устройство, продольный разрез.

Устройство состоит из вертикального цилиндрического корпуса 1 с патрубками 2 для подвода исходного газа, 3 - для выхода охлажденного исходного газа, 4 - для подвода газа в сепаратор высокого давления, 5 - для выхода газа из корпуса, 6 - для выхода газа после теплообменника, 7 - для подвода газа в компрессор, 8 - для выхода отбензиненного газа, 9 - для вывода нижнего жидкого продукта.

Корпус 1 имеет также люки 10, 11 и 12 для монтажа - демонтажа оборудования и доступа персонала и опорную конструкцию 13 для установки на фундамент. Патрубки 2, 8, 9 подсоединены к трубопроводам 14 для подвода газа из скважины, 15 - для отвода газа после отбензинивания и 16 - для отвода жидких продуктов на газофракционные установки.

К патрубкам 3, 4, 5, 6 и 7 на фланцах подсоединены трубопроводы 17, 18 и 19. На трубопроводе 19 установлен регулирующий вентиль 20 для регулирования расхода газа, выходящего из корпуса.

Внутри корпуса 1 установлены верхний теплообменник-холодильник 21 для охлаждения исходного газа встречным паром отбензиненного газа, нижний теплообменник 22 для испарения нижнего продукта и блочное турбокомпрессорное устройство 23 для сепарации, охлаждения и компримирования газа. Устройство 23 имеет цилиндрический кожух 24, внутри которого с возможностью вращения установлен роторный вал 25 в подшипниках 26, 27, 28, и 29, прикрепленных к кожуху 24.

На валу 25 жестко укреплены ротор компрессора 30, цилиндрический перфорированный барабан 31, ротор турбодетандера 32, цилиндрический перфорированный барабан 33 и отбойные диски 34. Барабаны 31 и 33 внутри имеют лопатки 35 и 36 для закрутки потока газа.

Нижняя часть кожуха 24 выполнена в виде крпуса компрессора с всасывающей камерой 37, нагнетательной камерой 38, направляющими лопатками 39 и патрубками 40 и 41 для подвода и отвода газа. На уровне перфорации барабана 31 в кожухе 24 установлены сопловые форсунки 42 для организации капельного факела конденсата высокого давления, на уровне перфорации барабана 33 в кожухе 24 сделаны окна 43 для выхода капельного факела конденсата низкого давления и отверстия 44 для отвода отбензиненного газа.

Перед ротором турбодетандера 32 в кожухе 24 установлена неподвижно диафрагма 45 с сопловыми отверстиями 46, а между дисками ротора - промежуточные диафрагмы 47 с сопловыми лопатками 48.

Блочное устройство 23 установлено внутри корпуса 1 аппарата с помощью упорной пяты 49 и посадочного кольца 50, которое радиальными трубками 51 соединено с верхним теплообменником 21. Внутри корпуса 1, в его средней части имеется глухая тарелка 52, со сливными устройствами 53 и патрубками 54 для выхода паров легких продуктов. Кольцевой зазор в тарелке 52 после установки устройства 23 уплотняется набивкой 55.

Устройство для разделения газов работает следующим образом.

Природный газ из скважины по газопроводу 14 поступает в межтрубное пространство теплообменника-холодильника 21, где охлаждается встречным потоком холодного отбензиненного газа, в результате чего происходит конденсация тяжелых фракций углеводородов.

Газожидкостная смесь по трубопроводу 17 поступает в устройство 23 и попадает в перфорированный барабан 31. При вращении барабана 31, под действием центробежных сил, конденсат сепарируется от газа, передавливается через отверстия в стенке барабана 31, а затем через сопловые форсунки 42 в виде мелкодисперсного капельного факела впрыскивается во внутренний объем корпуса 1, где вступает в массообмен с поднимающимися парами. Форсунки 42 обеспечивают требуемое снижение перепада давления между полостью барабана 31 и внутренним объемом корпуса 1. Осушенный газ, обогнув отбойный диск 34, препятствующий прямому уносу капель с потоком, проходит через сопловые отверстия 46 диафрагмы 45 и далее через проточную часть турбодетандера 32, где он расширяется и охлаждается до наиболее низкой температуры. Турбодетандер 32, работающий за счет энергии потока газа, приводит вал во вращение.

Охлаждение и смазка подшипников 26, 27, 28 и 29 производится конденсатом высокого давления, сепарирующимся в барабане 31. Конденсат подается в подшипник 27, а затем по сверлению внутри вала 25 - в остальные подшипники (на чертеже не показано).

После расширения и охлаждения конденсируются все оставшиеся более тяжелые фракции углеводородов. Образовавшийся газожидкостный поток поступает в перфорированный барабан 33, где сепарируется уже описанным образом.

Капельный факел образуется только за счет центробежных сил, поскольку перепад давления между полостью барабана 33 и внутренним объемом корпуса 1 практически отсутствует.

Распыляемый конденсат также вступает в массообмен с поднимающимися парами, аналогично орошению в массообменной колонне. Осушенный и полностью отбензиненный поток газа через отверстия 44 и трубки 51 поступает в теплообменник 21 и охлаждает поток исходного газа. Далее поток газа по трубопроводу 19 поступает во всасываемую камеру 37 компрессора. В компрессоре газ сжимается до исходного или более высокого давления и нагревается при сжатии, после чего по патрубкам 41 поступает в межтрубное пространство нижнего теплообменника 22, где отдает свое тепло нижнему жидкому продукту, который образуется в результате слива конденсата с глухой тарелки 52 по сливным устройствам 53.

При нагревании нижнего продукта, циркулирующего по трубам теплообменника 22, происходит испарение легких фракций углеводородов, которые поднимаются через патрубки 54 и вступают в массообмен в зоне капельных факелов в средней части корпуса 1.

Очищенные пары уходят из верхней части корпуса 1 через трубопровод 18 и подмешиваются к основному потоку отбензиненного газа. Регулирующим вентилем 20 можно менять производительность установки, изменяя расход газа через детандер, в результате чего изменяются обороты вала 25.

Жидкий стабильный продукт из нижней части корпуса 1 отводится по трубопроводу 16 на газофракционную установку для разделения на этан, пропан и другие компоненты. В то же время основной поток отбензиненного газа после теплообменника 22 поступает в трубопровод 15 и направляется либо потребителю, либо в пласт.

Блочное турбокомпрессорное устройство 23 монтируется и демонтируется через верхний люк 10. Весь аппарат работает в автоматическом режиме и легко регулируется одним вентилем 20. Одним типом аппарата можно обеспечить обработку природных газов на промыслах любой мощности - для этого требуемое количество аппаратов включается параллельно. Блочно-агрегатное исполнение аппарата до минимума сокращает металлоемкость, производственные площади, время монтажа и эксплуатационные затраты, особенно для удаленных и труднодоступных промыслов. (56) Журнал "Инженер-нефтяник", изд-во "Недра", 1967, N 4, с. 60-63.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИЛОВАЯ УСТАНОВКА | 1989 |

|

RU2029880C1 |

| Способ извлечения фракции С из сырого газа и установка для его осуществления | 2016 |

|

RU2630202C1 |

| УСТАНОВКА ДЛЯ ГАЗОДИНАМИЧЕСКОЙ ОСУШКИ ГАЗА | 2007 |

|

RU2407582C2 |

| УСТАНОВКА НИЗКОТЕМПЕРАТУРНОГО РАЗДЕЛЕНИЯ УГЛЕВОДОРОДНОГО ГАЗА | 2008 |

|

RU2382301C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ПРОДУКТОВ СГОРАНИЯ ОТ ТВЕРДЫХ ЧАСТИЦ, ВЛАГИ И ТОКСИЧНЫХ ГАЗОВ КОМБИНИРОВАННОГО ДВИГАТЕЛЯ С ДВУХФАЗНЫМ РАБОЧИМ ТЕЛОМ | 2010 |

|

RU2474702C2 |

| УСТРОЙСТВО ОСУШКИ ГАЗА | 2000 |

|

RU2159903C1 |

| Способ и установка вариативной переработки газа деэтанизации | 2015 |

|

RU2618632C9 |

| КОНДЕНСАТООТВОДЧИК | 1993 |

|

RU2061926C1 |

| ВИХРЕВОЙ РЕГЕНЕРАТИВНЫЙ ОСУШИТЕЛЬ | 2000 |

|

RU2182289C1 |

| СПОСОБ РАЗДЕЛЕНИЯ ПОПУТНОГО НЕФТЯНОГО ГАЗА | 2003 |

|

RU2225971C1 |

Авторы

Даты

1994-01-15—Публикация

1972-10-03—Подача