Изобретение относится к низкотемпературному разделению углеводородных газов и , в частности, к разделению попутного нефтяного газа.

Известен способ разделения газа и устройство для его осуществления (1), предназначенный для разделения природных газов, газов нефтепереработки и других газовых смесей, содержащих метан, этан, более тяжелые углеводороды, а также водород, азот, диоксид углерода и некоторые другие компоненты, согласно которому исходный газ охлаждают, сепарируют, а отводимый из сепаратора газ делят на два потока, один из которых охлаждается, конденсируется, а затем дросселируется в дистилляционную колонну. При этом второй поток газа расширяется в детандере турбодетандерного агрегата и тоже подается в колонну, куда направляется и поток жидкой фазы, отводимой из сепаратора. При этом отводимая из верхней части колонны метановая фракция последовательно дожимается в двух компрессорах - компрессоре турбодетандерного агрегата и в дополнительном дожимающем компрессоре.

Однако в процессе последовательного охлаждения исходного газа, кроме холода метановой фракции, отводимой из дистилляционной колонны, дополнительно используют внешний источник охлаждения в виде пропановой холодильной установки, что усложняет процесс разделения. Кроме того, в дистилляционную колонну на разделение подается весь поток газа, поступающего на установку, что приводит к существенному увеличению габаритов колонны. Помимо поджатия метановой фракции в компрессоре турбодетандерного агрегата ее дополнительно поджимают в специальном компрессоре. Все это делает процесс разделения недостаточно эффективным.

Этих недостатков в определенной степени лишен способ низкотемпературного разделения углеводородной смеси, предложенный в (2), который является наиболее близким по техническому решению к предлагаемому изобретению и выбран в качестве прототипа.

Согласно этому способу газ нефтепереработки, содержащий преимущественно метан, С2-углеводороды и водород с небольшими количествами азота и С3-углеводородов, охлаждают, сепарируют, газовую фазу расширяют в турбодетандере до первого промежуточного давления с последующим сепарированием этого потока и с дросселированием в него части дистиллята, отведенного из верхней части ректификационной колонны, с последующим нагнетанием этого потока жидкости насосом до второго промежуточного давления, а газовую фазу, полученную в первой зоне разделения, поджимают в компрессоре турбодетандерного агрегата, объединяют со второй газовой фазой, полученной во второй зоне разделения, и выводят из установки в качестве целевого продукта - газа, обогащенного метаном.

Однако недостатком данного способа является использование значительного числа внешних хладо- и теплоносителей, с помощью которых осуществляется охлаждение и конденсация дистиллята, отводимого из колонны, и подогрев двух потоков целевого газа. При этом не используется холод газовых фракций, полученных при разделении, для охлаждения исходного потока газа. Кроме того, в данном способе не решается задача комплексного разделения исходной смеси с получением товарных продуктов, а также задачи осушки исходного газа и очистки его от нежелательных примесей.

Задача, на решение которой направлено заявляемое изобретение, - разработка эффективного способа разделения попутного нефтяного газа, в котором, по сравнению с прототипом, осуществляется комплексное разделение исходной смеси с обеспечением ее глубокой осушки и очистки от нежелательных примесей и с получением целевых товарных продуктов разделения при более полной рекуперации холода продуктов разделения, позволяющей исключить необходимость применения внешних источников охлаждения.

Технический результат, который может быть получен при реализации данного способа, заключается в том, что холод конденсата, выделенного в процессе предварительного охлаждения и сепарации исходного газа, последовательно используется для создания флегмы во встроенном в деметанизатор дефлегматоре, а затем для предварительного охлаждения части исходного газа с последующей подачей этого потока в качестве питания в деметанизатор, а кубовый продукт деметанизатора (выделенная жидкая фракция) направляется в колонну стабилизации на последующее разделение, в результате которого дополнительно к отбензиненному газу получают целевые товарные продукты в виде смеси пропана и бутана технических и бензина стабильного газового.

Получению данного технического результата способствует и то, что в процессе разделения исходный газ достаточно эффективно осушается и очищается от нежелательных примесей. Исходный газ перед разделением подвергают адсорбционной осушке с последующей адсорбционной очисткой конденсата, полученного в деметанизаторе, от сернистых соединений, используя для охлаждения и регенерации часть потока метановой фракции с последующим охлаждением регенерирующего газа осушителей в аппарате воздушного охлаждения, где конденсируют из этого потока влагу и выделяют во влагоотделителе. Кроме того, при подогреве регенерирующего газа до рабочих температур его предварительно подогревают в рекуперативном теплообменнике горячим потоком газа, выходящим из адсорберов-осушителей, что позволяет снизить энергетические затраты на нагрев газа в огневом подогревателе, а при регенерации адсорберов сернистых соединений температуру регенерирующего потока метановой фракции регулируют, смешивая его с частью потока метановой фракции, идущей на охлаждение адсорберов и отбираемой из потока метановой фракции после поджатия в компрессоре турбодетандерного агрегата, при этом значения рабочих параметров потока исходного газа при его охлаждении в теплообменниках и разделении фаз в сепараторах выбирают такими, при которых не требуется специальных устройств для очистки исходного газа от диоксида углерода, так как он растворяется в жидкой фазе, состоящей из углеводородов.

Указанный технический результат достигается тем, что в способе разделения попутного нефтяного газа, включающем предварительную сепарацию исходного газа, последовательное охлаждение в теплообменниках, первую ступень сепарации, расширение газовой фракции до промежуточного давления в турбодетандере, вторую ступень сепарации, разделение в деметанизаторе с отводом из последнего отбензиненного газа (метановой фракции) и кубового продукта, согласно изобретению холод конденсата, выделенного из исходного газа в процессах предварительного охлаждения и детандирования, используют последовательно для создания флегмы в деметанизаторе и предварительного охлаждения части исходного газа, а кубовый продукт, отводимый из деметанизатора, разделяют в колонне стабилизации с получением целевых жидких продуктов - смеси пропана и бутана технических и бензина газового стабильного.

Параметры работы теплообменников предварительного охлаждения исходного газа и сепараторов выбирают такими, чтобы диоксид углерода, находящийся в исходном газе, растворился в жидких углеводородах.

Для достижения данного технического результата поток конденсата после рекуперации его холода в дефлегматоре и теплообменнике предварительного охлаждения объединяют с жидкостью, выделенной при предварительной сепарации, и подают на разделение в деметанизатор.

Кроме того, дистиллят, выходящий из колонны стабилизации, конденсируют в аппарате воздушного охлаждения, а затем часть конденсата направляют с помощью насоса на орошение колонны стабилизации, а другую отводят в виде товарного продукта.

В кипятильниках деметанизатора и колонны стабилизации используют водяной насыщенный пар одинаковых параметров, а образовавшийся паровой конденсат охлаждают в аппаратах воздушного охлаждения.

Достижению данного технического результата способствует и то, что регенерацию адсорберов-осушителей и адсорберов очистки от сернистых соединений производят частью потока метановой фракции, которую последовательно подогревают в рекуперативном теплообменнике и огневом подогревателе.

При этом адсорберы-осушители и адсорберы очистки от сернистых соединений после регенерации охлаждают потоком метановой фракции, отбираемой после компрессора турбодетандерного агрегата.

Поток исходного газа, выходящего из адсорберов-осушителей, подают в одну из ветвей фильтров, а вторую ветвь в это время очищают или держат в резерве.

Кроме того, из потока регенерирующего газа, выходящего после адсорберов-осушителей, конденсируют и отделяют капельную влагу, последовательно охлаждая газ в рекуперативном теплообменнике и аппарате воздушного охлаждения.

Метановую фракцию, подаваемую после огневого подогревателя на регенерацию адсорберов очистки от сернистых соединений, на входе в адсорберы смешивают с частью метановой фракции, отбираемой после компрессора турбодетандерного агрегата.

Энергию, вырабатываемую при расширении газа в детандере, используют для дожима отбензиненного газа (метановой фракции) до требуемого давления в компрессоре турбодетандерного агрегата.

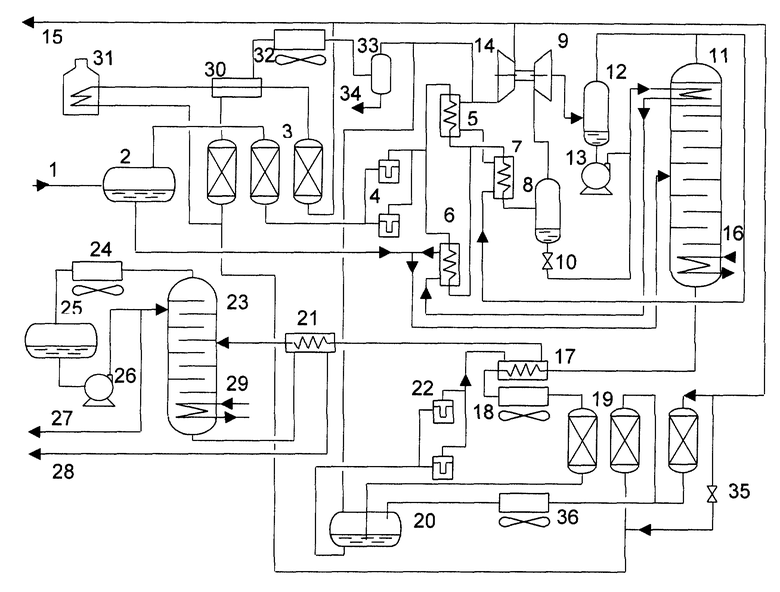

На чертеже представлена принципиальная схема установки, позволяющая реализовать способ разделения попутного нефтяного газа.

Установка содержит линию 1 подачи исходного газа, сепараторы 2, 8, 12, адсорберы-осушители 3, фильтры 4, 22, теплообменники 5, 6, 7, 17, 21, 30, турбодетандерный агрегат с детандером 9 и дожимающим компрессором 14, насосы 13 и 26, деметанизатор со встроенным дефлегматором 11, кипятильники 16 и 29, аппараты воздушного охлаждения 18, 24, 32, 36, емкости 20 и 25, колонну стабилизации 23, адсорберы 19, огневой подогреватель 31, влагоотделитель 33, дроссельный вентиль 10, клапан 35 и линии: отвода отбензиненного газа (метановой фракции) 15, отвода жидких смеси пропана и бутана технических 27, бензина газового стабильного 28 и отвода сконденсированной влаги 34.

Попутный нефтяной газ высокого давления, содержащий преимущественно метан, а также ряд предельных и непредельных углеводородов с примесями азота, диоксида углерода и сернистых соединений, подают в систему разделения по линии 1 в сепаратор 2, где от него отделяют капельную жидкость и механические примеси. Поток газа из сепаратора 2 затем поступает на осушку в адсорберы-осушители 3. Далее осушенный газ проходит через одну из групп фильтров 4 для очистки от механических примесей и мелкодисперсной сорбентной пыли. Для обеспечения беспрерывной работы установлены две группы фильтров 4. Когда одна из них находится в работе, другая - на очистке или в резерве.

Осушенный и очищенный газ делят на два потока, которые охлаждают соответственно в теплообменниках 5 и 6. По выходе из этих теплообменников оба потока соединяются и поступают на дальнейшее охлаждение и частичную конденсацию в теплообменник 7. Сепарацию фаз по выходе потока газа из теплообменника 7 производят в сепараторе первой ступени 8, откуда газ направляют на расширение в турбодетандер 9, а жидкость через дроссельный вентиль 10 подают на объединение с потоком жидкости после второй ступени сепарации. Выходящий из турбодетандера 9 парожидкостный поток направляют в сепаратор второй ступени 12, откуда жидкую фазу отбирают насосом 13 и совместно с потоком жидкости, отводимой из сепаратора 8, подают в дефлегматор деметанизатора 11.

Рекуперация холода этого потока происходит последовательно в дефлегматоре деметанизатора 11, теплообменнике 6, а затем он вместе с потоком жидкости, выделенной в сепараторе 2, поступает в качестве потока питания в деметанизатор 11.

Верхний продукт деметанизатора 11 - отбензиненный газ (метановую фракцию) соединяют с потоком пара, отводимого из сепаратора 12, последовательно подогревают (рекуперируют холод ) в теплообменниках 7 и 5 и направляют в компрессор 14 турбодетандерного агрегата. После поджатия в компрессоре потока метановой фракции (потока отбензиненного газа) его частично используют для регенерации адсорберов-осушителей 3, а основной поток по линии 15 направляют в газопровод низкого давления.

В качестве теплоносителя в кипятильнике 16 используют насыщенный водяной пар, который подают в межтрубное пространство кипятильника 16 под давлением, обеспечивающим температуру, необходимую для процессов кипения в кипятильниках деметанизатора и колонны стабилизации.

Кубовый продукт деметанизатора 11 последовательно охлаждают в теплообменнике 17 и воздушном холодильнике 18 , а затем подают в адсорберы 19 для очистки от сернистых соединений. Выходящую из адсорберов 19 жидкость сливают в емкость 20. Жидкость, которую собирают в емкость 20, является исходным сырьем для получения двух целевых продуктов: смеси пропана и бутана технических (СПБТ) и бензина газового стабильного (СГБ).

Из емкости 20 жидкость направляют через одну из групп попеременно работающих фильтров 22 для очистки от пыли сорбентов и затем подогревают в теплообменниках 17 и 21.

Далее поток жидкости подают в колонну стабилизации 23, пар из верхней части которой полностью конденсируют в аппарате воздушного охлаждения 24, а образовавшуюся жидкость сливают в рефлюксную емкость 25. Из емкости 25 жидкость отбирают насосом 30 и подают частично в качестве флегмы на орошение колонны 23, а другую часть отводят из установки по линии 27 в виде готового продукта (СПБТ).

Кубовый продукт колонны 23, являющийся бензином газовым стабильным (СГБ), охлаждают в теплообменнике 21 и по линии 28 отводят из установки на склад готовой продукции.

Теплоносителем в кипятильнике 29 является насыщенный водяной пар тех же параметров, что и в кипятильнике 16.

Для регенерации адсорберов-осушителей 3, используемых для осушки исходного газа, из потока метановой фракции, выходящей после компримирования из компрессора 14 турбодетандерного агрегата, отбирают часть газа и направляют в адсорбер-осушитель, находящийся в режиме охлаждения. По выходе из него поток газа посылают в рекуперативный теплообменник 30, а затем направляют на нагрев в огневой подогреватель 31. Использование рекуперативного теплообменника 30 позволяет обеспечить более равномерную нагрузку на огневой подогреватель.

Нагретый до 300 - 350°С регенерационный газ разделяют на два потока, один из которых направляют на регенерацию адсорберов-осушителей 3, а другой - на регенерацию адсорберов 19. Поток регенерационного газа после адсорберов-осушителей 3 направляют на последовательное охлаждение в рекуперативный теплообменник 30 и аппарат воздушного охлаждения 32, после которого сконденсированную из этого потока влагу отделяют во влагоотделителе 33 и по линии 34 выводят из установки. Газ, отводимый из влагоотделителя 33, направляют в линию всасывания компрессора 14 турбодетандерного агрегата.

При регенерации адсорберов очистки от сернистых соединений 19 для обеспечения плавного повышения температуры газа на входе в адсорбер на линии горячего газа установлен смеситель (на чертеже не показан), в который через клапан 35 подают холодный газ, отбираемый после компрессора 14. Выходящий из адсорберов 19 поток газа после регенерации объединяют с потоком охлаждающего газа и направляют в аппарат воздушного охлаждения 36, а затем пропускают через емкость 20, где из этого потока отделяют капли углеводородного конденсата. Из емкости 20 поток газа возвращают на всасывание компрессора 14 турбодетандерного агрегата.

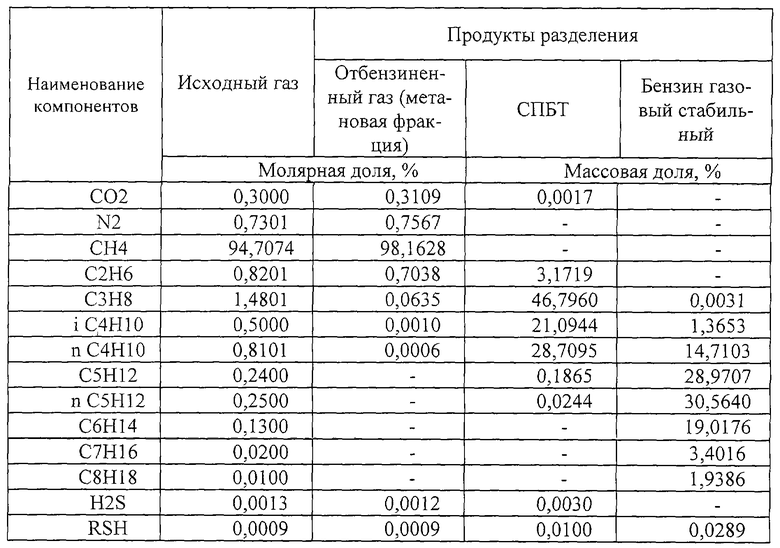

В таблице приведен средний состав перерабатываемого нефтяного попутного газа и целевых товарных продуктов, полученных при его разделении по предлагаемому способу.

Источники информации

1. Патент РФ № 2047061, кл. F 25 J 3/02, публ. 27.10.95.

2. Патент СССР № 1553018, кл. F 25 J 3/02 , публ. 23.03.90 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| ГАЗОПЕРЕРАБАТЫВАЮЩИЙ И ГАЗОХИМИЧЕСКИЙ КОМПЛЕКС | 2014 |

|

RU2570795C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ПРИРОДНОГО УГЛЕВОДОРОДНОГО ГАЗА С ПОВЫШЕННЫМ СОДЕРЖАНИЕМ АЗОТА | 2015 |

|

RU2576428C1 |

| Способ переработки магистрального природного газа с низкой теплотворной способностью | 2016 |

|

RU2615092C9 |

| СПОСОБ НИЗКОТЕМПЕРАТУРНОГО РАЗДЕЛЕНИЯ УГЛЕВОДОРОДНОГО ГАЗА | 2005 |

|

RU2286377C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПРИРОДНОГО ГАЗА | 2000 |

|

RU2157721C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПРИРОДНОГО ГАЗА | 2000 |

|

RU2162362C1 |

| Способ и установка вариативной переработки газа деэтанизации | 2015 |

|

RU2618632C9 |

| СПОСОБ ПЕРЕРАБОТКИ ПРИРОДНОГО УГЛЕВОДОРОДНОГО ГАЗА | 2015 |

|

RU2580453C1 |

| Способ переработки природного углеводородного газа | 2015 |

|

RU2613914C9 |

| Способ извлечения фракции С из сырого газа и установка для его осуществления | 2016 |

|

RU2630202C1 |

Изобретение используется в газовой и нефтехимической промышленности. Способ разделения попутного нефтяного газа включает предварительную сепарацию исходной смеси, адсорбционную осушку, очистку от механических примесей, последовательное охлаждение в теплообменниках, первую ступень сепарации, расширение газовой фракции до промежуточного давления в турбодетандере, вторую ступень сепарации, разделение выделенного на первой и второй ступенях сепарации конденсата в деметанизаторе со встроенным дефлегматором с отводом из последнего отбензиненного газа (метановой фракции) и кубового продукта. Холод конденсата, выделенного из исходного газа в процессах предварительного охлаждения и детандирования, используют для создания флегмы в деметанизаторе и затем для предварительного охлаждения части исходного газа. Кубовый продукт, отводимый из деметанизатора, разделяют в колонне стабилизации с получением целевых жидких продуктов - смеси пропана и бутана технических и бензина газового стабильного. Использование изобретения позволит обеспечить эффективную адсорбционную осушку исходного газа и адсорбционную очистку кубового продукта, выводимого из деметанизатора, от сернистых соединений с использованием для регенерации части потока отбензиненного газа. 8 з.п. ф-лы, 1 ил., 1 табл.

| Некротом | 1988 |

|

SU1553081A1 |

Авторы

Даты

2004-03-20—Публикация

2003-03-03—Подача