количестве 5-40 мол. % от всей сжигаемой серы. Полученный на стадня.х сжигания серы сернистый газ далее подвергают каталитнческо.му многостуиепчато.му окислению до серного ангидрида.

Благодаря иснользованию серы и чистого или технического к 1слорода имеется возлюжиость ироводить процесс без 15ведеиия ииертны.х газов, что позволяет исключить образование окислов азота, уменьшить объем ииркуляционных газов, а также нсключ1 Ть вредные выбросы в атмосферу.

На первой стадии сжигание серы осуществляют без внешнего охлаждения при 1500-2000° С, а затем сгорания с оетаточиы.м количеством ееры ок1;с, стсхиометрически в несколько ступеие; ири прямом охлажден1И1, причем на поеледуюн1нх стадиях сжигания серы температуру поддерживают иа уровне 170Э-2500 С. а между стадиями газы охлажчают ао 800 - 1000° С.

Каталитическое окисление иолучснной на стадиях сжиган ;я серы двуокиси серы ocvщеетвляют в миогослойных коитактных аниаратах, предпочтительно. 3-5-слойпых. Причем иа перВый контактный слой газ подают с темнературой 350-450° С, а максимальная температура газа на выходе со стадий контактирования составляет 600-620С.

Образовавшийся серный ангидрид в зависимости от производственных требова1 п можно конденсировать или абсорбировать с получением серной кислоты или олеума. Оставшийся газ, содержащий ЗОз, иарциадьноо дазлеипе трехокиси серы в котором соответствует иарциальиому давлеипо нри температуре копдеисации, может быть переработан п сепарируюи1ем коитактиом слое до су.::-.:арной степени преврапл,епия - 99%.

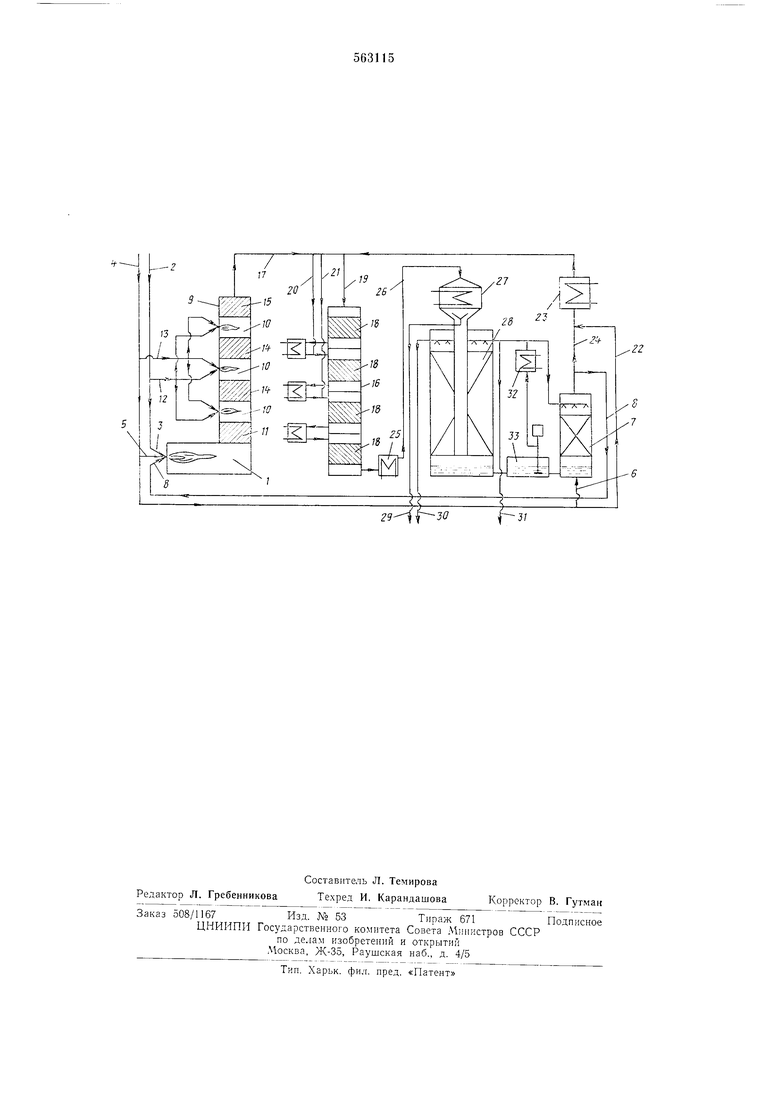

Способ осуществляют по схеме, представленной на чертеже.

В футерованной печи 7 сжигают 5-40 .мол. % от общего количества серы, нодаКемой из хранилища 2 по трубопроводу 5, со стехпометричеекнм количеством кислорода, пocтyнaюн eгo из хранилища 4 по трубопроводу 5. Часть этого потока О2, н юходяодая по трубопроводу 6, увлекает из колонны / для получения олеума ЗОз, которая иаирапляется по трубопроводу 8 в первичную камеру сгорания для снижения темнсратуры. Горячие газообразные продукты сгорания, содержащие в некоторых случаях и пары серы, направляются во вторичную камеру .9 сгорания, которая на схеме разделена на три зоны 10 сгорания и которая, в соответствии с предпочтительным вариантом, выполиснл :, виде трубчатого котла, причем указпи п.:е газообразные п;юдукть предварительно охлаждаются в нерзой зоне // охла.ждения до 800-1000° С. В зону 10 ио трубопроводу 12 подают на расположенные друг за д|)угом стадии сгорания оставшееся количество серь и сжигают ее со стехиометрическим количеством Ог, подавае.мым по трубопроводу /J. Образуюидиеся при это.м газообразные продукты с те.миературой 2500° С иосле отдельных сжигания охлаждаются в зонах 14 до 800-1000° С. После нрохождения через носледиюю камеру сгорания газообразные продукты охлаждаются в зоне 15 до подходящей для емешения с кислородом температуры и наиравляются в контактную систему

16 но трубонроводу 17 и затем их дозируют иа отдельные слон катализатора 18 по трубонроводам 19, 20, 21. Необходимый для окнслеиия кислород поступает по трубопроводу 22 в предварительный нагреватель 23

затем на первый слой катализатора частич;;ь;й иоток этого кислорода выдувает из колопиы 7 го трубоироводам 6 и 24 трехокись серы, которая н)имешивается к основнол у потоку 02 перед первым слоем катализатора.

Выделяющееся ири контактировании тепло реакции отводится с помощью теилообменнщчов 25, подключенных между и после слоев катализатора. Образовавшаяся трехокнсь серы ио трубопроводу 26 поступает в коиденсатор 27 и абсорбер 28. Скоиденснровавшаяся нри этом трехокись серы и 65%-ный олеу.м неире1)ывио отводятся ио трубоироводам 29 нлн 30. Оставшнйся газ по трубопроводу 3/ направляется в дополгштсльиую контактную

установку меньшего размера, которая на чертеже не обозначена. Позиции 32 и 33 обозначают на чертеже соответственно холотильиич для и сборник оле;;ма.

Рециркулирующая трехокись серы имеет

температуру преимущественно 40-80° С, хотя температура может быть и более выеокой или более . При более высокой температуре соответетвенно повышается количество рециркулируемой ЗОз.

П р и м е р. В распылительную камеру с;-;.:ига;1ия, которая соединена с торцовой частью футе110ванной печи для сжигания серы, подают 1375 кгчас элементариой серы (25% от общего колнчества) в жидком виде с

ЗР5 кислорода и 770 рецнркулир емой ЗОз с температурой 32° С. В печи температуру поддерживают на уровне 1800 С, благодаря разложению ЗОз, сопровождающемуся иоглощеинем тепла, а также

благодаря нспарению и расщеилеиию серы. Продукты сгорания, содержащие 1540 «. ЗОо и 195 3, с темнературой 1800° С пропускают через котел-утилизатор где оии

охлаждаются до 1000° С. Оставщиеся 75 (4125 кг/час) от общего количества серы сжигают иа последующих стадиях.

Серу и кислород на эти стадии подают ел еду ю пит м образом.

Первая дозировка 1375 кг;час серы

1159 кислорода

Вторая дозировка 1375 кгчас серы

963 кислорода Подачу Оз и 3 осуществляют через расп ыл 11 тельную гор ел ку. Между меетами дозировки расположены

зоны охлаждения, в которых газ охлаждается до 1000° С. После последней ступени сжигания SO2, содержандий газ, охлаждается до 400° С.

После отвода газа для получения жидко11 S02 для контактирования на четырехелойнол; катализаторе остается 3110 S02. Подачу SO2 на отдельные слои катализатора осуществляют следующим образом:

600 на

слой; 1000 н.

первый

1510 на третий слой. па второй слой;

Полный поток 02, составляющий 1555 , подают на первый слой катализатора через нагреватель, обогреваемый паром, причем частичный поток 02, составляющи 150 , выдувает из олеумной колонны, орошаемой 65%-ным олеумом, 300 5Оз, и способствует предварительному превращению 33,3% перед первым слоем катализатора.

Количества и характеристика состояния перед и после слоев катализатора.

Первый слой катализатора

Вход: 600 SO 300 5Оз 1555 02 33,3% предварительная

степень превращения 370° С 2,58 O2/SO2. (соотношение)

Выход: 135 SOj 765 50з 1317,5 Oz 85% степень превращения 620° С

Второй слой катализатора

Вход: ИЗБ S02 765 50з 1317,5 Oz 40,2% степень превращения 370° С

1,16 O2/SO2

Выход: 340 нм час SO 1560 50з 925 О. 82%, степень превращения 620° С

Третий слой катализатора

Вход: 1850 SO2 1560 w. 5Оз 925 О-2 45,7% степень преБря1нения 410°С

Выход: 785 /-/,-i.-ar SO-2625 SO6

392,5 О2

77% степень превращения

598° С

зерть Й слой катализатора

Вход: выход с третьего слоя катализатора

Выход: 190 SOo 3220 50з

95 0-2

94,5% степень превращения 468° С

Из газовой с:меси, выходящей после четвертого слоя катализатора в количестве 3220 нмРчас ЗОз, конденсируют 50з в количестве 465 . Пеобходимое для этого охлаждение газа до 42° С осуществляют путем водяного охлаждения.

В олеумной колонне из пропускаемых 2755 8Оз абсорбируется 2588 5Оз. Температура получаемого олеума составляет 40° С.

Покидающий олеумную колонну газ имеет следующий состав:

50з

167 190 нм /час SOo О,

z.u-.o 21,0% 21

При необходимости степени превращения SO2 99,5% можно иепользовать дополнительное контактное устройство меньшего размера с двумя слоями катализатора с промеж точным охлаждением газа.

Фор м у л а н 3 о б р е т е н и я

Способ получ-сния серного ангндрнла путем многостадийного сжигания серы в кислороде с последующим ступенчатым каталитическим окислением образовавшейся двуокиси серы, о т л и ч а ю щ и и с я тем, что, с цсль/о упрощения процесса и исключепия загрязнения атмосферы отходящпми газами, первую стадию сжигания серы проводят в присутствии рециркулируемого серного ангидрида при объемном соотношении кислород : серный ангидрид 33.3 - 60 : 40 - 66,7, а серу на эту етадию подают з количестве 5-40 мол. % от всей сжигаемой серы.

55Источники ин.формацни, нрилятые во вниNiaHHe при экепертизг:

1.Патент СССР Л 383268, кл. С 01 В 17/5-. 20.09.69.

2.Патент ФРГ TV: . кл. 12 i 1754, GO 1946.

3.Патент Швеции Л 1994495, кл. 12i 17/54, 1956.

| название | год | авторы | номер документа |

|---|---|---|---|

| Контактный аппарат для окисления диоксида серы в трехокись серы | 1988 |

|

SU1579554A2 |

| СПОСОБ ПЕРЕРАБОТКИ СЕРУСОДЕРЖАЩИХ ГАЗОВ | 1971 |

|

SU320976A1 |

| Контактный аппарат для окисления диоксида серы в трехокись серы | 1987 |

|

SU1473833A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНЦЕНТРИРОВАННОЙ СЕРНОЙ КИСЛОТЫ | 1971 |

|

SU305638A1 |

| Контактный аппарат для окисления диоксида серы в трехокись серы | 1989 |

|

SU1678433A2 |

| Контактный аппарат для окисления диоксида серы в трехокись серы | 1989 |

|

SU1681941A2 |

| Способ получения хлора и сульфатов щелочных металлов | 1944 |

|

SU65085A1 |

| Способ конденсации серной кислоты | 1990 |

|

SU1838232A3 |

| Способ получения серного ангидрида | 1978 |

|

SU1005654A3 |

| СПОСОБ ВЫСОКОЭФФЕКТИВНОГО ПОЛУЧЕНИЯ СЕРЫ ИЗ ПОТОКА КИСЛОГО ГАЗА | 2005 |

|

RU2388524C2 |

3,

Авторы

Даты

1977-06-25—Публикация

1972-12-01—Подача