(Б) СПОСОБ ПОЛУЧЕНИЯ СЕРНОГО АНГИДРИДА

1

Изобретение относится к способам получения серного ангидрида, используемого для производства серной кислоты.

Серный ангидрид обычно получают окислением двуокиси серы в присутствии катализатора, в качестве которого, в основном, используют пятиокись ванадия.

Известен способ получения серного ангидрида, включающий сжигание исходного серосодержащего сырья при 600-1200 С и давлении до 50 атм с последующим окислением полученной двуокиси серы на катализаторе 1.

Наиболее близким к предложенному по технической сущности и достигаемому результату является способ; получения серного ангидрида по циклической схеме , заключающийся в том , что серосодержащее сырье сжигают в кислороде при 500-1500 С и давлении 3, кг/см. Полученный при этом газ далее конвертируют в присутствии катализатора в серный ангидрид,

который выделяют из конвертированного газа конденсацией, а оставшийся газ возвращают на стадию сжи гания серосодержащего сырья. В ка5 честве последнего используют серу, пирит, сероводород, отработанную кислоту и т.д. i2j.

Недостатком известных способов является необходимость осуществлено ния процесса окисления SO; в присутствии катализатора, что в значительной мере усложняет процесс.

Цель изобретения - упрощение проfj цесса за счет исключения применения катализатора.

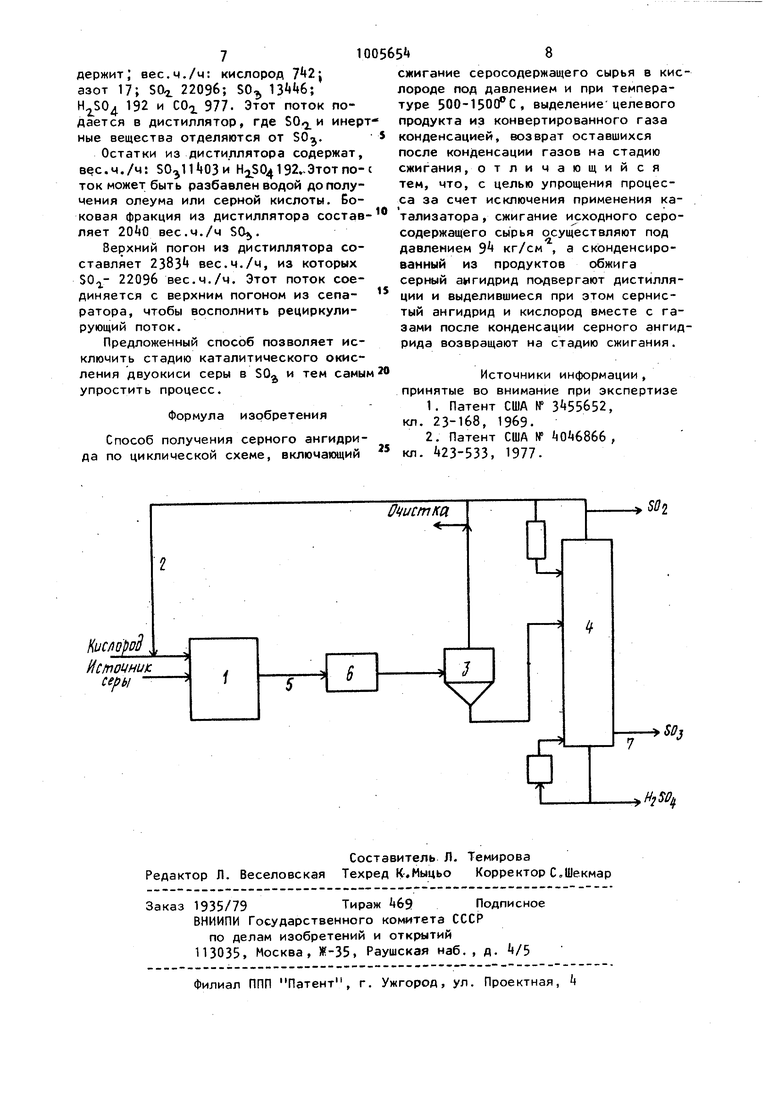

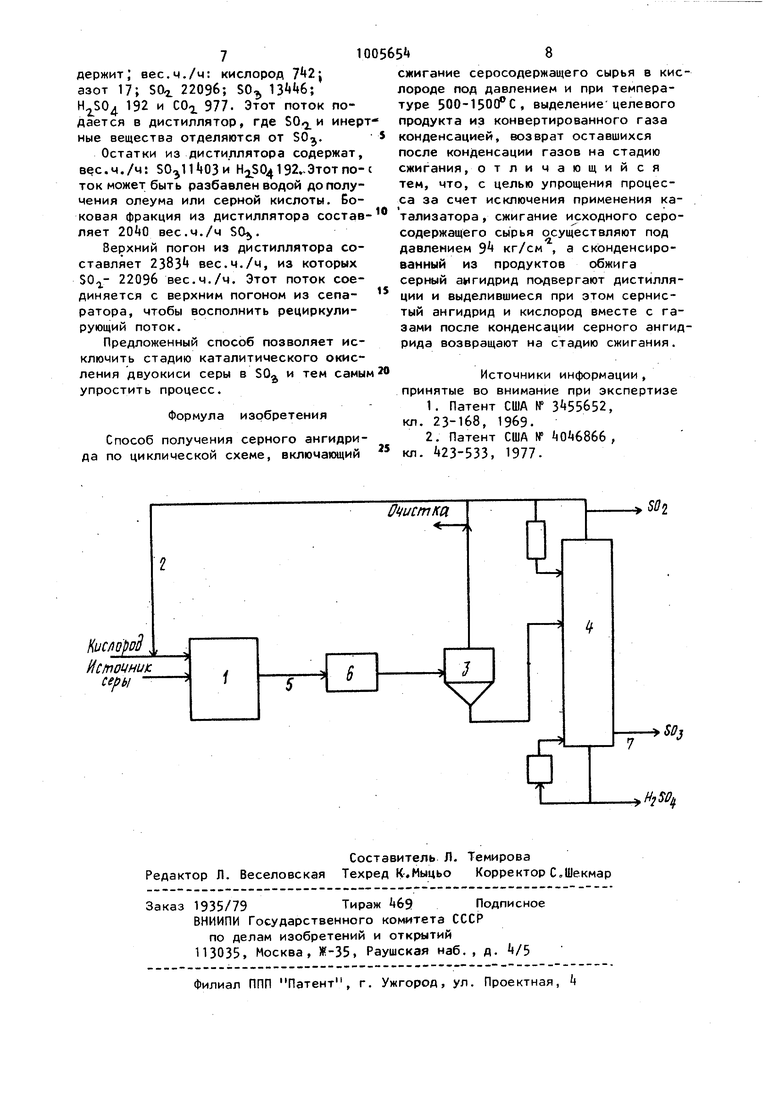

Поставленная цель достигается тем, что согласно способу получения серного ангидрида сжигание исходного 20 серосодержащего сырья осуществляют под давлением Э кг/см, а сконденсированный из .продуктов обжига серный ангидрид подвергают дистилляции и выделившиеся при этом сернистый ангидрид и кислород вместе с газами после конденсации серного ангидрида возвращают на стадию сжигания. Осуществление процесса при указанном давлении позволяет окислить SOj. S0,| непосредственно на стадии сжигания и тем самым, исключить стадию каталитического окисления §0д в 50. По предложенному способу предпочтительно используют серу в качестве исходного материала. Эта сера обычно содержит некоторые примеси, в основном порядка 0,5 вес. органических веществ. Однако этот способ может осуществляться с использованием другого серосодержащего сырья, например использованной серной кислоты, сульфата аммония, , SO или смесей этих материалов. Отработанная серная кислота - это серная кислота, которая использовалась в промышленном процессе, она часто содержит органические вещества. Когда в качестве исходного материала используется элементарная сера или SO, полученный продукт представляет собой почти полностью 50. Когда используемый источник серы содержит водород в каком-либо виде , как, например, в отработанной серной кислоте, сульфат аммония или , при использовании способа побоч но будет получаться серная кислота. В некоторых случаях нежелательно использовать в качестве источника се ры смесь, например смесь 50, и H,j,S или элементарной серы и отработанной серной кислоты. Когда смесь элементарной серы и отработанной кислоты подается в устройство для сжигания желательно, чтобы количество отрабо танной кислоты (как эквивалент серы не превышало 15 вес. общей серы, подаваемой в реактор. Если такая смесь подается в реактор, где приме няется косвенный или прямой и косве ный нагрев, количество отработанной кислоты может превысить 15. N-3,5 или 50, которые используются S способе, обязательно обрабатывают ся для удаления примесей , которые создают проблемы при разделении, на пример соли металлов должны быть уд лены. В качестве другого исходного материала согласно предложенному спо собу используют кислород. Этот кисл род может быть обычного качества, т может содержать небольшие количеств нертных веществ, например азот. Обее количество всего кислорода (как сходного сырья и рециркулирующего атериала) должно превышать то коичество, которое необходимо для окисения всей серы до 50. На чертеже представлена технологическая схема предложенного способа. В реактор 1 по трубопроводу 2 поступает поток рециркулирующего газа, содержащего двуокись серы, верхний погон из сепаратора 3 и ректификационной колонны - дистиллятора , кислород и небольшие количества азота, окисей азота и серного ангидрида. Поток рециркулирующего материала, в основном,служит для поддержания необходимой температуры в реакторе. Таким образом, количество двуокиси серы в рециркулирующем материале зависит от необходимых условий в реакторе и композиции продукта. Сера,подаваемая в реактор,находится при температуре выше ее точки плавления. Любвя отработанная кислота, в основном, находится прикомнатной температуре. Реактор 1 является устройством для сжигания;которое может выдерживать высокие температуры и давления и выполнено,например, в виде корпуса с керамической футеровкой. Такое выполнение устройства является предпочтительным ,однако в некоторых случаях желательно применять в реакторе косвенный нагрев. Внутри реактора сера , рециркулирующий поток и кислород реагируют при 500-1500°С и давлении 9 кг/см , в предпочтительном варианте, когда источником серы является элементарная сера, при 1000-1200С, лучше всего 1100 С. При этих условиях приблизительно 25-35, лучше всего приблизительно 30 Jвсей серы превращается в реакторе в SO. Когда в качестве источника серы используется смесь элементарной серы и отработанной серной кислоты, предпочтительными температурами являются 1000-1200 с. . Продукты сжигания из реактора 1 по трубопроводу 5 подают в конденсатор 6, где температура газов снижается до, 50-100 с. Этот интервал температур необходим для обеспечения лучшего выделения SO-j на последующих ступенях, а также для обеспечения высокой степени регенерации энергии, поскольку , если необходимо, поток сначала подается в котел-утилизатор, чтобы восстановить часть тепла в потоке в виде параi Однако в некоторых случаях желательно использоёать холодильное охлаждение и применять тем пературы ниже 50 С. В предпочтительных вариантах продукт из реактора подается в котлы-утилизаторы , чтобы восстановить сверхнагретый поток высокого давления. В других вариантах этот продукт может подаваться в турбину, чтобы восстановить часть энергии, а затем в котлы-утилизаторы. Охлажденный поток газа затем подается в сепаратор 3, где большая часть непрореагировавшегр кислорода, азота, окисей азота, СО и часть 50 рециркулируется в устройство для сжигания. Часть этого потока может под- М вергаться очистке для удаления инертных газов, которые в противном случае будут накапливаться в системе. Поток очистки может обрабатываться различными известными способами, на- 25 пример в ректификационной колонне, конденсаторе или водой с перекисью водорода или каустической содой , что бы восстановй ть большее количество присутствующих . При желании осадки из ректификационной колонны могут рециркулироваться в реактор. Выделенная в сепараторе 3 жидкост состоящая в основном из , с небольшими количествами О . и CO-j, подается в ректификационную колонну-дистиллятор А. Внутри дистиллятора поток нагревается до отделения SOj от других компонентов. Дис тиллятор работает при давлениях мень ше критического для компонентов, которые разделяются, что является обыч ным для этих способов. Из верхней части днстиллятора отгоняется поток, состоящий почти целиком из 50 с некоторым количеством кислорода и CQ2. Если необходимо, часть потока может подаваться в конденсатор, где он конденсируется и подается обратно в дистиллятор. При желании S02 можно выделить в виде продукта из легкой фракцийдистилпйтора. Этот поток може т от гоня т ь ся и очищаться обычными средствами , чтобы удалить растворенные примеси и инертные вещества. Например, SOo можно удалить путем контактирования потока с элементарной серой в насадочной колонке. Ю Б .6 )Хидкость, накапливающаяся в нижней части дистиллятора , состоит в основном из SOj с некоторой примесью серной кислоты, например из сепаратора. Остатки могут разбавляться водой и охлаждаться до получения олеума и/или серной кислоты. Часть остатков может опять нагреваться в котле и рециркулироваться в дистиллятор для обеспечения тепла для перегонки. Фракция выводимая из дистиллятора по трубопроводу 7, состоит из почти чистой 50 и может охлаждаться и храниться без дальнейшей обработки. Верхний поток из дистиллятора и верхний поток из сепаратора соединяются в рециркулирующий поток и по трубопроводу 2 подаются в реактор. Этот рециркулирующий поток не только служит источником серы, но также по- могает поддерживать необходимую температуру в реакторе. Если в качестве компонента исходного сырья используется отработанная кислота, верхние потоки следуетобработать обычными средствами , чтобы предотвратить увеличение количества СОп в процессе. В реактор 1 с кераПример. мической футеровкой 1, который ра ,, , ботает при 1100 С и lijO ф/д ботает при 1100 С и ISjO ф/д CgtjO кг/см)подают вес.ч./ч свободной серы с температурой .C и с содержанием органических примесей 27 вес.ч., 8886 вес.ч. кислорода при Ф/дК9 «0 кг/см), содержащего 39 вес.ч. азота, рециркулирующий поток в количестве вес.ч/ч. Реакционный продукт из реактора находится при температуре 1100 С и давлении ф/дК9,2 кг/см и содержит, вес.ч./ч: кислород 17280; азот и окиси азота 1033 50 SO-i 17058; 35; СО 3672 и другие второстепенные компоненты, образующиеся в процессе. Этот реакционный Продукт охлаждается до в котле-утилизаторе, а далее - в конденсаторе до 60-75 0. Поток затем подают в сепаратор 3. Верхний поток из сепаратора находится при 75С и содержит, вес.ч./ч: кислород 16538; азот-1015; SOj. 5б 3«55 и . Из верхнего потока выводят часть газа для удаления инертных веществ, точнее 739 вес.ч. чистки в час.Остальное составляет части рециркулирующего потока. Продукт в нижней части сепаратора акже имеет температуру и содержит; вес,ч,/ч: кислород азот 17; , 22096; 50 192 и СО 977. Этот поток подается в дистиллятор, где 50 и инер ные вещества отделяются от 50. Остатки из дистиллятора содержат, .ч./ч: SO HiOSn N2804192,. Этот поток может быть разбавлен водой до получения олеума или серной кислоты. Боковая фракция из дистиллятора состав ляет вес.ч./ч 50. Верхний погон из дистиллятора составляет 2383 вес.ч./ч, из которых 22096 вес,ч./ч. Этот поток соединяется с верхним погоном из сепаратора, чтобы восполнить рециркулирующий поток. Предложенный способ позволяет исключить стадию каталитического окисления двуокиси серы в 50 и тем самы упростить процесс. Формула изобретения Способ получения серного ангидрида по циклической схеме, включающий сжигание серосодержащего сырья в кислороде под давлением и при температуре 500-1500С, выделениецелевого продукта из конвертированного газа конденсацией, возврат оставшихся после конденсации газов на стадию сжигания, отличающийся тем, что, с целью упрощения процесса за счет исключения применения катализатора, сжигание исходного серосодержащего сырья осуществляют под давлением 9 кг/см , а сконденсированный из продуктов обжига серный ангидрид подвергают дистилляции и выделившиеся при этом сернистый ангидрид и кислород вместе с газами после конденсации серного ангидрида возвращают на стадию сжигания. Источники информации , принятые во внимание при экспертизе 1,Патент США № З«55б52, кл, 23-168, 1969. 2,Патент США № , кл, i 23-533, 1977,

Авторы

Даты

1983-03-15—Публикация

1978-12-15—Подача