1

Изобретение относится к области получения полимеров, г подходящих для получения пленок, покрытий и формованных изделий.

Известен способ получения поли (ЕШКИлентриметиллитатимидо) полимеризацией B.I расплаве имидов N -гидроксиалкилтриметиллитовой кислоты.

Реакция осуществляется путем некаталитической автоэтерификации имида N -гидро- ксиалкилтримеллитовой кислоты с получением сравнительно низкомопекулярного гомополимера с т.пл. . Указанный полимер, имеет приведенную вязкость (ПВ) примерно 0,15 дл/г p.J .

Полученные на основе полимера самоне- сущие пленки из раствора и расплава указанного гомополимера с ПВ 0,15 дл/г неудовлетворительны в том смысле, что имеют низкую прочность на разрьш и очень хрупкие.

Растворитель с расплавом пленки имеет белый осадок. Пленки такие хрупкие, что не могут быть проверены тестером Инстро- на. Эти полимеры не могут быть использованы для получения самонесущих пленок ил

технических пластиков ввиду их неудовлетворительных физических характеристик. Од-

нако представляется желательным создание новьрс полимеров этого типа с улучшенными физическими свойствами.

Цель изобрет8ни5 - создание поли(алкил тримеллитат имидов) с улучшенньЛ1и физическими свойствами, в частности создание поли I (этилентримеллитат имида), подходящего для получения самонесущих пленоки получения поли (этилентримеллитат имида), применяемого в качестве технического пластика предпочтительна для использования в литье под давлением.

Приведенная вязкость измеряется при 25 С. Термин полимеризация в твердом состоянии относится к удлинению цепи частиц полимеров ,в условиях, когда частицы сохраняют твердое состояние и не превра щаются в жидкую массу.

Поли(алкилентримеллктат имиды) с ПВ по меньшей мере 0,3 длАг можно отлить в чистые плёнки из растворителя или рас-

I плава. По сравнению с полимерами низкой ПВ пленки, полученные из предлагаемых

являются существенно чистыми, не содержа следов белого остатка и обладают высокими механическими качествами. Например, 0,2-2,0 мм пленки на основе предлагаемого поли{этилентриметиллитат имида) имеют прочность чл ijaapbiti порядка 448 1О -69О-10 дин/см {О,4-0.7 кг/см), 2,5-4,5%-ное удлинение на разрьш и

9ог

69-10 -206-10 дин/см - модуль упругости.

Если пленку получают из полимера с ПВ менее 0,3 дл/г, растворитель с расплавом пленки содержит белый остаток и оба они обладают низкими прочностными свойствами.

Лучшие качества пленки достигнуты использованием полимеров с ПВ 0,7-1,0 дл/г

Предлагаемые полимеры можно также использовать в качестве технических пластиков.- Например, когда 0,3 дл/гполи(эги- ленгриметиллигат имид) подвергают прессованию в формах при 176-2D5 С и 1407ОО атм, 138 10 -690-Ю ин/см получают 0,32 см толщиной полупрозрачные цветные листы с твердостью по Барколу 38, прочностью на разрьш 21О-315 кг/см (206-1О - 370-iCf. ann/ct), 2-5%-ным удлинением на разрыв и модулем упругости 6910-206-10 дин/см . Как правило, чем выше ПВ, тем лучше механические своства пластика.

Предлагаемые полимеры получают путем полимеризации имида N - гидроксиалкилтримеллитовой кислоты в присутствии подходящего катализатора. Исследования показали, что при отсутствии катализатора мак.симальная ПВ гомополимерного поли(этилентримеллитат имида) составляет примерно 0,16 дл/г.Кроме того, можно использовать любой катализатор для получения трбуемого уровня полимеризации. Наприме з, когда имид N -гидроксиэтилтримеллитовон кислоты полимеризовали в присутствии 1 вес.% (а) окиси алюминия, (в) борной кислоты, (с) окиси бора) {а) окиси кобальта, (е) окиси хрома, ( f ) перхлорпой кислоты, (||) фосфорной кислоты и ( tr ) серной кислоты, получали полимеры с ПВ (в дл/г): (а) 0,16; (в) 0,16; (с) 0,17; ( ) 0,24; (е) 0,18; ( f ) 0,13; ( Q- ) 0,25 к ( Ъ } 0,11.

Ни один из полимеров не подходил для изготовления пленки. Соответственно, для получения поли(алкилентримеллитат имида), подходящего для получения пленок, покрыти и пластиков, следует применять не только катбшнзатор.

Исследования показали, что достигнутая степень полимеризации зависит от многих

факторов. Одну молекулу йоды получают, если каждый мономер имида N -гпдроксиалкилтримеллитовой кислоты, конденсируют с поли {алкилентримеллитат имид)-ной цепью и каждая цепь поли (алкилентримеллитат имида) конденсируется с другой цепью. Также при увеличении средней длины цепи полимера возрастает вязкость расплава, что затрудняет удаление воды конденсации

из реакции. При повышении концентрации воды замедляется полиэтерификация и соответственно совсем заканчивается. Таким образом, максимальная степень полимеризации прежде всего зависит от температуры реакции. Однако, чем выше температура реакции, тем больше тенденция к разложению полимера. Обнаружено, что температуру реакции можно повысить путем применения подходящих катализаторов полимеризации без значительного разложения полимера. Чем выще температура, при которой рейцдия может протекать без разложения полимера, чем ниже вязкость расплава при данной степени полимеризации,

тем больше воды может быть удалено и тем выше может быть достигнута степень полимеризации. При использовании того же оборудования исследования показали, что каждая температура реакции имеет

свой максимальньш уровень степени полимеризации для расплава полимеризации. Однако более высокая степень полимеризации может быть достигнута при использовании оборудования с большей площадью поверхности, откуда удаляется большее количество воды при заданной вязкости.

Предлагаемые полимеры можно получить путем полимеризации одного или более

имидов N -гидроксиалкилтримеллитовой кислоты в присутствии подходящего катализатора. И МИДЫ N -гидроксилалкилтримеллитовой кислоты можно получить отдельно и загрузить в устройство для полимеризации. Предпочтительно тримеллитовый ангидрид (или кислота) и один или более алканол первичных аминов вступают в реакцию с образованием имида N -гклроксил- алкилтриметтитовой кислоты по известному способу, и получениьи продукт реакции полимеризуют.

Подходящие имкды N-гидроксиалкилтримеллитовой кислоты рзключают имиды Ы -гидроксиэгилтримеллитовой , N -гидроксипропилт|)имеллитоиу1, N -гидроксибутилтримол.штовой, N -гидроксигекСИЛТрИМ,ЛЛИТЭВОН 1 N -П(ДрУКС110КСТИЛТ{)Имеллитовой кислоты. Эти мономеры могут быть гомополимеризовакы или два или более мономеров сопэл11ме)и;.1эв:(Ны. М.-.ащ

Н -гид))оксцалк 1л i римелдитовон кислоты MCOKUTбьггь соиулнмеризивмн с 25 Mtwi/o одного и более сомономерэь, способнык вступить в реакцию, как если бы оба имели канечную ацил-функциональн1х;ть и -ХН функциональность, в ко горой X является -О- или - N -. Подходящие сомэаомеры этого типа включают аминсжислоты, каприме аминоуксуснуюуамкногексановую, амикобензойную кислоты и т.д,; лактамы, например капролактам; лактоны, например бета-пропиолакток, капролактон; гидроксикарбоновые кислоты, например салициловую и гликолевую кислоты; прлуэфиры дикарбоновой кислоты и гликоли, например полуэфир этиленгликоля и малеиновой ангидрид.

Имид N -гидроксиэтилтримеллитовой кислоты является, предпочтительным имидом и предпочтительно включает 90 мол.% единиц в полимере. Типичные гомополимары им да М -гидроксиэтилтримеллитовой кислоты с ПВ по меньшей мере 0,4 ап/г имеют температуру теплового прогиба примерно 126154 . Чем выше температура теплового

прогиба термопластического полимера, тем лучше качества при литье под давлением, т.е. ускоряется цикл формования. Гомополи- меры высших имидов N -гидроксиалкилтримеллитовой кислоты имеют отличительно

низкие температуры теплового прогиба. Даже сополимеры с 80-9О мол.% имида N -гидроксиэтилтримеллит-овой кислоты с соответственно 20-10 мол. % высшего ими да N -гидроксиалкиптримеппитовой кислоты {напри мер, имиды N -гидроксипропиптримелпито- вый или N -гидроксигексиптримеллитовой киспот) имеют температуру теплового прогиба на 6-4 С ниже температуры предпочтительных гомополимеров. .,

Катализаторы включают трехокись, три- бутокись сурьмы, тетрабутилтитанат, тетраизопропилтитанат, соли с двухвалентным оловом, например лаурат двухвалентного олова, к различные оловоорганические вешества, например . дибутилоловомалеат, дибутилоповодилаурат,. дибутиоловодиадетат, трибутилоловоадипат, дибутилоловосалицилат, дибутилоловодихлорид. Предпочтительны оловоорганические соли и соли с двухвалентным оловом моно-дикарбоновых кислот. Например, сурьмяные катализаторы не являются эффективными при полимеризации в твердой фазе, тогда как катализатора олова и титаната целесообразно применять в обеих фазах.

Оловянные катализаторы имеют преимушество перед катализаторами из титана в том, что возможно получение полимеров с ПВ до 0,7 дл/г при одностадийном прописсе полими)НЗг1и11н jaciiJiaua. 15ысик;1н 1В, достигаемая с илосянны.1и ) обеспечивается за счет тоги, чгэ DLJ.UJL- высокие TeNiuepaTypbi этерифнкании мижио применять без существенного ризноженн я iijjiiiмера. Это обеспечивается бла1одаря оловянным веществам, действующим как стабилизаторы и/или обладающим каталитической активностью при высоких )атурах. Например, оптимальная темпе()атура полимеризации расплава для катализатора титана составляет 35-285 С (предпочтительно 244-265 С), а для оловянных катализаторов 235-315 С (предпочтительно 2в5295 С). При низких температурах получают продукты только с цветом, а при высоких . тектературах - высокомолекулярные полимеры и/или более быстрые реакции. Оловянные катализаторы позволяют также достичь второй фазы ПВ 1,5 дл/г за половину и менее времени, которое затрачивается для достижения второй фазы с катализаторами титаната.

Все эти катализаторы можно использовать в концентрации 0,01-2 вес.ч. (предпочтительно 0,1-0,5 вес.ч) на 100 вес.ч. имида N -гидроксиалкнлтрнмеллитовой кислоты.

Имид| 1- гидроксиалкилтримеллитовой кислоты может быть полимеризован в одноили двухстадийном процессе. В каждом случае имкд N -гидроксиалкилтримеллитовой кислоты полимерязуют в расплаве при 225340 С. В двухстадийном процессе отвержденный полимер первой стадии измельчают или формуют в шарики, а затем полнмьризуют при 200-275 С. При прочих разных условиях двухстадийный процесс г.сх5зэ:-.яет получать полимеры с более высокой ПВ, Чем при одностадийном процессе. Более высокий молекулярный вес достигают за счет более обширной площади поверхности на второй стадии полимеризации, что облегчает удаление воды.

В предпочтительном способе получения предлагаемых полимеров, исходя из алканоламина и соединения тримеллитовой кислоты соединение тримеплитовой кислоты, предпочтительно ангидрид, растворяют или диспергируют в подходящем растворителе, )имер диметилформамиде, или разбавителе (воде) и добавляют 1 моль плканоламина на 1 моль соединения тримеллиговой кислоты. Пле добавления всего количества нлквтюлмина отделяют растворнте.чь и.пи разбавитель, обычно в вакуумо. 13мест« с алкано- ламином можно добавить кятализатэр полиэтерификации или после удалении раствортеля. Имид N -гидрокснилки.Т |)ИМ.ч1Л1п эвой кислоты и/ялн частично конденсированные реагенты подвергают полимеризации в расплаве при 200-315 С, предпочтительно в вакууме. Полимеризацию в расплаве продолжают до равновесия полимеризации, обычно в течение 1-6 час. Максимальная первоста дийная ПВ (а) некатализованных реакций составляет примерно 0,15 дл/г (а) катализатора титана 0,4 дл/г, (с) оловянного катализатора О,7дл/г и (д) катализатора сурьмы о,8 дл/г. Как правило, чем выше ПВ полимера на первой стадии, тем вьпие точка появления полимера и тем легче удер живать полимер в твердом состоянии в процессе второй стадии полимеризации. Хотя первостадийные продукты полимеризации в расплаве с ПВ по меньшей мере О,3 дл/г можно использовать для получения пленок, покрытий, клеящих веществ и пластиков, обьяно предпочтительна вторая стадия полимеризации для увеличения молекулярного веса полимера для ffonee широкого использования. Например, пленки, полученные из полимеров с ПВ 0,7-1,0 дл/г имеют почти в два раза большую прочность на образование скпадок, чем полимеры с ПВ 0,3-0,4 дл/г. Для литья под давлением предпочтительны полимеры с ПВ по меньше мере 0,8 дл/г а более высокая ПВ лучше для получения отформованного продукта с ПВ по меньшей мере 0,4 дл/rj так как эти полимеры обладают тенденцией к гидролизу в процессе литья под давлением. Часто ПВ уменьшают наполовину. Полимеризацию твердой фазе, которая протекает при температуре ниже точки плав ления полимера, можно осуществлять различными путями. Однако во всех случаях требуется нагревание- измельченного или отформованного в шарики полимера до температуры ниже точки плавления полимера, предпочтительно 2ОО-; 75 С, вместе с барботированием инертного газа, например азота или воздуха, или проведением процесса в вакууме. Как указано выше, эти условия облегчают отделение воды из полимера и положительно влияют на рост цепи полимера. Предлагаемые полимеры и особенно поли (этилентримеллитат имид) можно использовать в качестве самонесушнх пленок, покрытий для различных материалов, например металлов, керамики, технических пластиков клн теплоплавки-Х клеев. Самонесущие пленкк толщиной 0,5-2,0 мм, полученные из 0,3 дл/г гомополимерного поли(этилентрималлитат имида) имеют прочность на разрыв 455-7ООкг/см-(4 48 10 дин-с 2,5-4,5%-ное удлинение на разрьш и мо599 уль упругости 09-Ю - 20( ипи/сгм. олговечность планок при 135 пря опеделении сопротивления изгиба возрасает от 155 для 0,3 дл/г пленки до ,ООО-5,ООО для 0,7-1,0 дл/г пленки. окрьггия на медньгх пластинах имеют велиину 80 фунтов на реверс -удар. Покрытия а. катушках магнитной проволоки могут ыть расплавлены путем нагревания каушки до образования единой структуры. ластики, изготовленные из этого полиера, являются самогасящимися, т.е. моут быть воспламенены. В то время как эти аморфные полимеры мягчаются при температуре порядка 225- 65 С или вьш1е, они могут быть конверированы в твердые кристаллы путем отжиа. Например, после отжига гомополимерный оли(этилентримеллитат имид) С ПВ 0,3 дл/г лавится при температуре примерно 263 С. Пример 1.В четырехгорлую колбу, снабженную механической мешалкой со сменными скоростями, термометром, трубой подвода азота и воронкой для жидких добавок, загружают 442,3 г (2,302 моля) тримеллитового ангидр1ща и 300 мл N,N-диметилформамида. После нагревания смеси при перемешивании до 150 С добавляют 14О,6 г (2,ЗО2 моля) моноэтаноламина ЧерезВоронку в течение 5 мин; одновременно начинается экзотермическая реакция и нагревание смеси с обратным холодильником. В реакционную смесь через воронку добавляют 10 мл диметилформамида. Устанавливают вакуум и перегоняют диметилформамкд, так как температура повышается. При 27О С вакуум снимают и добавляют 0,525 мл тетра- Ti - бутилтитаната в 1,5 мл 11 -бутанола. Снова устанавливают вакуум и температуру 270 С поддерживают в течение 4 час, а давление понижают до 0,3 мм рт.ст. Полученный стекловидный полимер имеет ПВ 0,40 дл/г (объем 0,5 вес.%), фенол/тетрахлорэтан6О:40, 25 С; температура перехода в стекло 155 С; температура разложения на воздухе 37О С; размягчение при температуре 236-265 С. 18вес.%-ный раствор полимера в метакрезоле с вязкостью по Гардинер-Стоксу 9,8 расплавляют на плоскости из стекла с прутковвй заготовкой 3, и раствори- тель удаляют при 100 С в вакууме. Сухую пленку снимают со стекла игюле выдержки в теплой воде н сушки. ИК-(;пектр бесцветной толшнной 1зО,0003 дюйма имеет следующие характеристики: Полосы абсорбции Идентификация (1) имидное ядро сим 1778 см метрично вытянутое имидное ядро аси 1711 дублет метрично вытянутое эфир вытянут, имидное ядро С - вы тянутое о Ап. -выт нутое имидное ядро. Отсутствие абсорбции амида на 1710 1630, 158О, 1475 см указывает на отсутствие N- монозамещенных амидных груп Б полимере. Пленку толишной 1 мм получают так ж прочность на разрыв .составляет 455- 700 Kr/civf(448-lo-690-lO UHH/cM) удлинение на разрыв 2,5-4,5%, модуль упругости 20биодин/см. П р и м е р 2. Пример иллюстрирует двухстадийную полимеризацик имнда N -ги роксиэтилтримеплитовой кислоты. 2ОО кг тримеллитового ангидрида, 47,2 кг этано- ламина, содержащего 0,45 кг тетра - tj бутилтитаната, 0,22 кг бутилсодержащего гидрокситолуолового стабилизатора и 30 л воды перемешивают в реакторе емкостью 755 л, снабженном конденсатором, воронкой, вакуумной ловушкой, и трехфазным эжектором пара, а затем нагревают до 273 С, По достижении давления 5,4 ат ,начинануг перегонку воды, в течение часа собирают примерно 45 кг дистиллята, а давление медленно понижают до атмосферного. Затем в системе устанавливают вакуум, и расплав полимера перемешивают 2 часа при 246-248°С/3-5 мм рт.ст. За тем в реактор, подают при 1,4 атм азот и примерно 225 кг полимера извлекают из рэактора. ПВ полимера 0,21 дл/г, объем О,5 вес.%, фенол/трихлорэтан 60:4О, 25°С. Часть полимера измельчают в мельнице Томас-Вилей с ситом 2 мм. Полученный полимер имеет следуюд1ее распределение размера частиц: 15-20 меш.(50%); 20-4О меш. (35%) и более 40 меш. (15 Полимер имеет ПВ 0,21 дл/г (объем 0,5 вес.%, феноп/тетрахлорэган -60:40, 25 С). 5ОО г полимера помещают в колбу емкостью 1 л с мелкозернистым (более 40 меш.) на дне и крупнозернистым материалом (15-2О меш.) на верху. Колбу помещают в масляную ванну температурой 21О Сив системе устанавливают вакуум (0,5 мм рт.ст.. Температуру масляной ванны медленно повышают в течение 4 час До 245 С. Ьрез 11 час выдерживания при этой температуре колбу и полимер охлаждают. Полимер основательно схватьшае с«, а также частично приклеивайтся к KU.Iбе. Колбу разбивают и полимер (гранулы в виде кусочков Сахара), извлекают. Части полимера измельчают и получают величину ПВ 1,05 дл/г для дна, О,8О дл/г для боковой верхней части (системе растворителя 0.5 вес.% в фенол) тетрахпорэтане 60:40 при 25°С). Пример З.В качестве агента уменьшения липкости в процессе полимеризации в твердой фазе части измельченного первостадийного полимера по примеру 11 испол,зуется тальк. 18О г полимера (15-2О тщательно перемешивают с 36 г талька и помещают в трубу из пирекса длиной Ю см с пористым плоским дном. Аппарат помещают в печь и 6,0 л/мин азота пропускают через трубу через дно, а нагрев проводят по следующей схеме; Время, часТемпература, t Комнатная Охлажденный псчпимер легко крошится и имеет ПВ 1,О7 дл/г. Пример 4. Применение дибутиполовомалеатав качестве катализатора полимеризации. 46,8 кг тримеллитового ангидрида, 48 кг этаноламина и 19 л водьг перемешивают в реакторе емкостью 755 л, снабженном конденсатором, воронкой, вакуумной ловушкой и тр.ехстадкйным эжектором пара. Температуру реакции повышают до 229 С. Когда давление достигает 3,6 атм начинают перегонку воды, в результате чего давление повышается до 5,6 атм, а температуру кожу.ха повышают до 271 С. После медленного понижения давления до атмосферного и температуры до 229 С добавляют 0,67 кг цибутилоповомапеата. В систему устанавливают вакуум. Температуру медленно понижают таким образом, чтобы температура полимера через 30 мин составляла 252 С. при давлении 3,2 мм рт.ст. Через 1 час 15 мин температура полимера была 278 С при 0,8 мм рт.ст. В реакторе установлено абсолютное давление азота 3,5 атм, и полимер извлекают. ПВ полимера составляет 0,44 дл/г (0,5 вес.%, фенол/тетрахлорэтан-60:40, 25 С). 100 г полимера, размельченного до меш. смешивают с 1О г талька и помешают в 19-л сосуд, установленный на стержне из нержавеющей стали. Сосуд помещаю в печь и стержень приводят во вращение с скоростью 25 об/мин, а азот пропускают через сосуд при 10 л/мин. Печь нагреваю по следующей схеме: Температура, С Комнатная 190 30 мкн .2О4 45 мин 218 1 час 15 мин 232 1 час 30 мин 246 246 (выключают 6 час 30 мин Вязкость полимера в гранулах 1,01. Пример 5. Получение ПВ полимера 0,64 дл/г в однофазовой; реакции. 884,6 г тримеллитового ангидрида,4,О г дибутилмалеата, 120 мл воды и 283,2 г этаноламина и тре.хгорлой колбе нагревают до ЗО4 С при перемешивании. После перегонки воды смесь твердеет. Нагревание продолжают до 326 С и в системе устанавливают вакуум. После перемешивания в течение часа в вакууме полимер охлаждают и размалываю до получения ПВ 0,64 дл/г (0,5 вес.%): фенол/тетрахлорэтан - 6О:40, 25 С). Такие Ж9 результаты получают при испо )ании вместо дибутилоловомалеата зовании дибутилоловоацетата, трибутилоловоадипата дибутилоловосалицилата и лаурата сурьмы. Однако, если дибутилоловомалеат заменяют дибугилоловодихлоРИДОМ, иногда наблюдается разложение полимера. П р и м е р 6. Литье под давлением гомополп; ..рного поли-(этилентримеллиата .имида). Гомополимерный. поли(этилентримел литат имида) по примеру 3, имеющий ПВ 1,07 дл/г подвергают литью под давление при температуре формования 60 С, температура выхода 37,7 С. Отформованные заготовки имеют прочность на разрьш 1128 кг/см, модуль разрыва 3940 кг/см , 4,6%-ное удлинение, прочность на изгиб 1810 кг/см модуль изгиба 3950 кг/см температуру нагревания на прогиб 135 С и ПВ 0,56 дл/г. Пример 7 /Медную проволоку, подвергнутую отжигу при 398 С Б атмосфере азота, покрывают путем пропускания ее со скоростью 12-15 м/мик через ванну с С держанием ЗО% твердых веществ при комнатной температуре этиленгликоль (тригидроксиэтилизоцианурат) терфталат поляэ4«ра в техническом крезоле и сушат в две стадии в 4-м печи, где в первых 2 м-температура составляет 260 С, а во второй половине - 454 С. Таким образом, делают четыре слоя покрытия полиэфира с увеличением диаметра проволокина 2,2 мм. Два слоя полимера тримеллитовой ангидрид (метилен бисанилин) метилен бисанилин ди- изоцанат амид-имида также наносят по указанной технологии, пропуская покрытую полиэфиром проволоку через ванну комнатной температуры с 25% твердые веществ ами- димидного полимера в соотношении N -метилпиролидон/ксипиен равного 2:1, и сушат в две стадии при 260 и 454 С , увеличивая при этом диаметр проволоки еще на О-в мм. Двухслойное покрытие гомополимерного поли(этилентримеллитат имид) с ПВ примерно 0,45 дл/г наносят указанной технологией пропуская медную проволоку через ванну с температурой окружающей среды с 21-22%-ным содержанием поли {этилентримеллитат имид) в соотношении технического крезола и ксилена, равного 2:1, и сушат при 260 и 454 С, увеличением диаметра на О,6-О,8 мм. Магнитную проволоку навивают, плавят и тестируют при температуре сдедления 225 С. Результаты приведены в таблице. П р и м е р 8. Повторяют технологию примера 7, но магнитную проволоку пропропускают через ванну со скоростью 12 м/мин. Результаты приведены в таблице. Формула изобретения Способ получения поли(алкилентриме;шитат имида) полимеризацией в расплаве имида ,N -гидроксиалкилтримеллнтовой кислоты, отличающийся тем, что.5 с целью улучшения физических характеристик полимера, полимеризацию проводят в присутствии катализатора, выбранного из группы, включающей соединения олова, титана или сурьмы. Источники информации, принягые во внимание при экспертизе: 1- Патент США °. 306О191.кл. 260326. 1962.

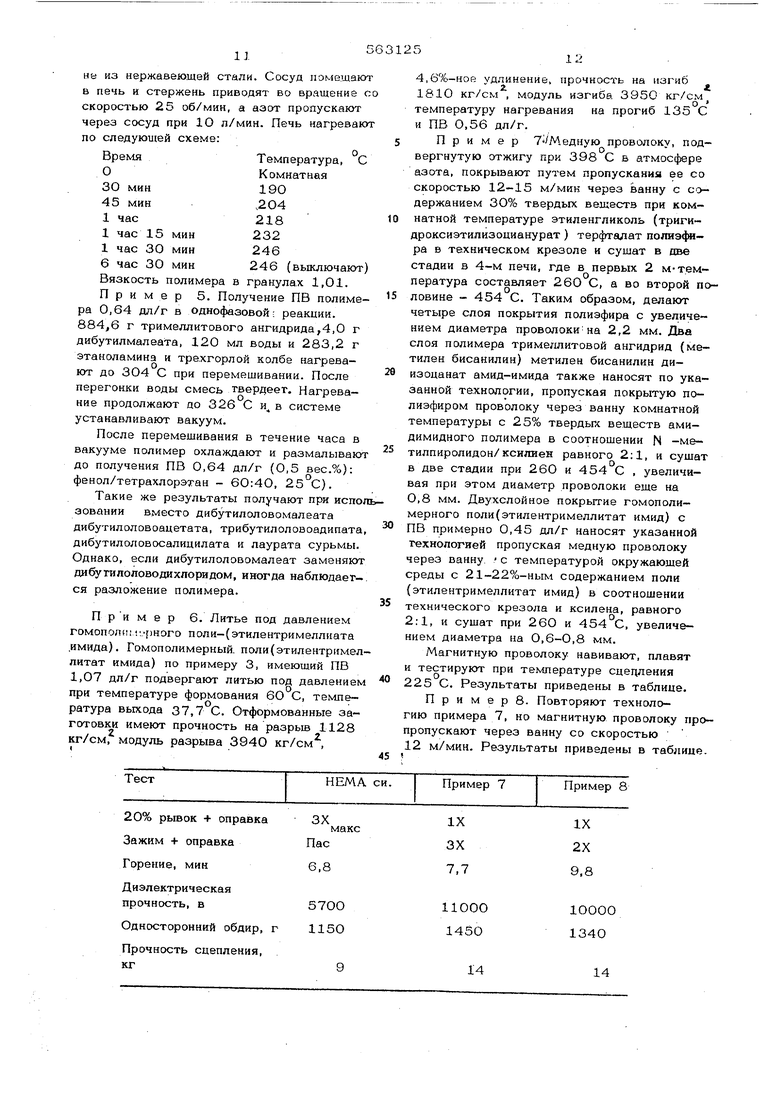

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОПИЛЕН-ПОЛИМЕРНАЯ КОМПОЗИЦИЯ С ЗАРОДЫШЕОБРАЗОВАТЕЛЯМИ КРИСТАЛЛИЗАЦИИ | 2017 |

|

RU2728551C1 |

| ГОМОПОЛИМЕР ПРОПИЛЕНА, ВОЛОКНО, ХОЛСТ, ТКАНЕВЫЙ МАТЕРИАЛ, ПЛЕНКА | 1994 |

|

RU2138514C1 |

| АБСОРБИРУЕМЫЕ СОПОЛИМЕРЫ ДИГЛИКОЛЯТА ПОЛИЭТИЛЕНА ДЛЯ УМЕНЬШЕНИЯ АДГЕЗИИ МИКРОБОВ К МЕДИЦИНСКИМ УСТРОЙСТВАМ И ИМПЛАНТАТАМ | 2010 |

|

RU2540924C2 |

| ПОЛЯРНЫЕ РАСТВОРИМЫЕ КОМПОЗИЦИИ, ПОГЛОЩАЮЩИЕ КИСЛОРОД | 2012 |

|

RU2593453C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИАЛКИЛЕНТЕРЕФТАЛАТА, СПОСОБ ПОЛУЧЕНИЯ ФОРМОВАННОГО ИЗДЕЛИЯ ИЗ ПОЛИАЛКИЛЕНТЕРЕФТАЛАТА И ФОРМОВАННОЕ ИЗДЕЛИЕ ИЗ ПОЛИАЛКИЛЕНТЕРЕФТАЛАТА | 2004 |

|

RU2323947C2 |

| ПОЛИОЛЕФИНОВЫЕ КОМПОЗИЦИИ | 2007 |

|

RU2451699C2 |

| СОЕДИНЕНИЯ НА ОСНОВЕ МЕТАЛЛОВ И POSS ДЛЯ ПОЛУЧЕНИЯ ПОЛИКОНДЕНСИРОВАННЫХ ПОЛИМЕРОВ | 2007 |

|

RU2450030C2 |

| Полипропиленовая композиция с превосходной адгезией лакокрасочного покрытия | 2017 |

|

RU2721832C1 |

| ПОЛУКРИСТАЛЛИЧЕСКАЯ БЫСТРОРАССАСЫВАЮЩАЯСЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 2010 |

|

RU2542102C2 |

| КАБЕЛЬ И КОМПОЗИЦИЯ | 2017 |

|

RU2738090C2 |

Авторы

Даты

1977-06-25—Публикация

1975-01-27—Подача