Область техники

Настоящее изобретение относится к способу получения полиалкилентерефталата, способу получения формованного изделия из полиалкилентерефталата и формованному изделию из полиалкилентерефталата.

Уровень техники

Полиалкилентерефталат (здесь и далее в настоящем документе сокращенно обозначаемый как ПАрТФ), который включает полиэтилентерефталат (здесь и далее в настоящем документе сокращенно обозначаемый как ПЭТФ) и полибутилентерефталат (здесь и далее в настоящем документе сокращенно обозначаемый как ПБТФ) в качестве характерных примеров, обладает такими характеристиками, как превосходные термостойкость, атмосферостойкость, механические свойства и прозрачность. Использование таких характеристик приводит к тому, что ПАрТФ находит себе широкое применение не только в случае волокон или магнитных лент, но также и в случае предварительных заготовок (преформ), используемых для изготовления контейнеров для напитков, изделий, полученных по способу литьевого формования, используемых для различных целей, или изделий, полученных по способу экструзионного формования, таких как упаковочные пленки или листы. В частности, полое тело, полученное по способу формования с раздувом из предварительной заготовки (преформы), обладает превосходными характеристиками, выражаемыми в легком весе, ударопрочности, прозрачности и тому подобном. В соответствии с этим такие полые тела во все больших масштабах используются в сфере изготовления контейнеров для различных типов напитков, таких как газированные напитки, сок, чай или минеральная вода, или контейнеров для жидких приправ для продуктов питания, таких как соевый соус, соус, салатное масло, косметики или жидкого моющего средства. Предполагается, что рынок будет дополнительно расширяться в будущем. Требуется, чтобы такие контейнеры не оказывали неблагоприятного воздействия на вкус их содержимого, а также обладали превосходными прочностью, ударопрочностью и прозрачностью. Таким образом, требуется, чтобы ПАрТФ, используемый для вышеупомянутых целей, обладал высоким качеством, таким чтобы он характеризовался высокой степенью полимеризации, был не окрашенным и содержал очень небольшое количество примесей, таких как ацетальдегид. В дополнение к этому было бы очень желательным, чтобы такой ПАрТФ можно было получать в промышленных масштабах и с хорошей производительностью при низких затратах.

В качестве способа получения ПАрТФ, используемого для вышеупомянутых целей, был предложен способ, в котором сложный диэфир, полученный из низшего спирта и РТА, такой как терефталевая кислота (здесь и далее в настоящем документе сокращенно обозначаемая как РТА), или диметилтерефталат (здесь и далее в настоящем документе сокращенно обозначаемый как ДМТФ) и алкиленгликоль, такой как этиленгликоль (здесь и далее в настоящем документе сокращенно обозначаемый как ЭГ), подвергают переэтерификации или прямой этерификации в отсутствие или в присутствии катализатора, такого как карбоксилат металла, таким образом, чтобы предварительно получить промежуточное соединение, такое как бис-β-гидроксиэтилтерефталат (здесь и далее в настоящем документе сокращенно обозначаемый как БГЭТФ) или его олигомер. После этого вышеупомянутые промежуточное соединение или олигомер, которые находятся в расплавленном состоянии, нагревают при пониженном давлении в присутствии катализатора реакции поликонденсации. В то время как из реакционной системы выпускают алкиленгликоль, получаемый в качестве побочного продукта, проводят полимеризацию в расплаве до тех пор, пока не достигают желательной степени полимеризации, так чтобы получить ПАрТФ.

В альтернативном варианте с помощью описанной выше полимеризации в расплаве получают полимерные гранулы со средней степенью полимеризации, а после этого их нагревают в твердом состоянии при пониженном давлении или в потоке инертного газа. Затем, выпуская из реакционной системы алкиленгликоль, получаемый в качестве побочного продукта, проводят твердофазную полимеризацию для достижения высокой степени полимеризации, так чтобы получить ПАрТФ (см., например, патентный документ 1).

Однако, для того чтобы получить формованное изделие путем твердофазной полимеризации, полимерные гранулы со средней степенью полимеризации, которые отверждают посредством охлаждения после полимеризации в расплаве, нагревают снова до высокой температуры, а после этого высушивают и кристаллизуют. Затем их подвергают твердофазной полимеризации в течение длительного периода времени, так чтобы получить гранулы с высокой степенью полимеризации. После этого полученные гранулы охлаждают еще раз, транспортируют и стабилизируют. Затем их нагревают и высушивают еще раз для подачи в машину для формования из расплава, так чтобы сформовать конечное формованное изделие или предварительную заготовку (преформу), используемую для изготовления контейнера. Таким образом, для получения ПАрТФ требуется реализация сложных способов.

Несмотря на то, что требуется реализация таких сложных способов, обычно твердофазную полимеризацию все же проводят. Это объясняется тем, что низкая температура полимеризации своим результатом имеет низкую вероятность протекания реакции пиролиза, и, таким образом, вряд ли будут возникать окрашивание или продукты разложения. Кроме того, поскольку во время полимеризации из полимера выпаривают и удаляют летучие примеси, можно получить высококачественный полимер. Однако данная методика является проблематичной в том отношении, что она требует наличия специальных и сложных оборудования или способов, а также использования длительного периода времени. Кроме того, методика является проблематичной также и в том отношении, что она требует расходования огромного количества энергии на такое большое количество повторений нагревания и охлаждения. Кроме того, такая твердофазная полимеризация также является проблематичной в том отношении, что в процессе полимеризации образуется большое количество порошкообразного полимера, который трудно расплавить, и в том отношении, что полученный таким образом полимер играет роль инородной субстанции, которая может затруднить формование или может ухудшить качество формованного изделия, как, например, характеристики поверхности, стойкость или прозрачность. Кроме того, она также является проблематичной в том отношении, что, поскольку в то время как гранулы с высокой степенью полимеризации подвергают переработке в расплаве, требуется использование жестких условий, таких как высокая температура или высокое усилие сдвига, качество формованного изделия в таком случае значительно ухудшается, несмотря на возможность получения высококачественного полимера.

До настоящего времени предпринималась также попытка получения ПАрТФ с высокой степенью полимеризации только способом полимеризации в расплаве без проведения твердофазной полимеризации. Поскольку в реакции поликонденсации ПАрТФ константа равновесия является очень маленькой, степень полимеризации можно увеличить только после удаления алкиленгликоля, получаемого в реакционной системе в качестве побочного продукта. Однако, поскольку высокая степень полимеризации приводит к получению высокой вязкости, удаление алкиленгликоля становится более трудным делом. Так, существовала методика использования горизонтального перемешивающего устройства, которое делает возможным обновление поверхности для большой и достаточной площади поверхности реакционного раствора в конечной поликонденсационной реакционной емкости, что приводит к получению высокой степени полимеризации (см., например, патентные документы 2 и 3). Используя такую методику, можно получить ПАрТФ с высокой степенью полимеризации, но методика использования полимеризационного аппарата, включающего в его основном корпусе узел привода вращения, такой как горизонтальное перемешивающее устройство, характеризуется следующими далее недостатками.

Если полимеризацию проводят в высоком вакууме, то, поскольку узел привода вращения полностью герметизировать невозможно, нельзя будет предотвратить приток следовых количеств воздуха, и, таким образом, окрашивание полимера становится неизбежным. Даже тогда, когда для предотвращения такого притока воздуха используют раствор, играющий роль гидрозатвора, примешивание раствора, играющего роль гидрозатвора, является неизбежным, и, таким образом, качество полимера неизбежно ухудшается. Кроме того, даже если в начале проведения операций сохраняется высокая герметизирующая способность, последняя может ухудшиться в ходе проведения длительных операций. Таким образом, существует также серьезная проблема в том, что касается сохранения эксплуатационных характеристик.

Кроме того, трудно также уменьшить содержание таких примесей, как ацетальдегид, что особенно проявляется в сфере контейнеров для напитков. Это обуславливается тем, что ацетальдегид вероятно будет образовываться в качестве побочного продукта в результате притока воздуха, а также тем, что, поскольку промышленный аппарат, включающий горизонтальное перемешивающее устройство, становится причиной большой глубины жидкости, примеси, такие как ацетальдегид, остаются в полимере.

Что касается ацетальдегида, то недавно была предложена методика принудительного удаления ацетальдегида из ПЭТФ, полученного путем проведения полимеризации в расплаве, с использованием обработки, дегазирующей расплав, или тому подобного, и прямого формования преформы в расплавленном состоянии.

Например, термопластичный сложный полиэфир, полученный путем проведения полимеризации в расплаве, подвергают дегазирующей обработке без существенного увеличения характеристической вязкости таким образом, чтобы уменьшить концентрацию ацетальдегида, а после этого формуют преформу (см. патентный документ 4). Однако, поскольку в данной методике при дегазации используют экструдер с вентиляционным отверстием, сложный полиэфир с высокой степенью полимеризации будет отличаться избыточно высокой вязкостью, и ацетальдегид нельзя будет удалить в достаточной степени. В дополнение к этому полимер локально имеет высокую температуру вследствие нагревания в результате воздействия сдвига или действия нагревателя: вследствие притока воздуха из узла осевого уплотнения появляется сильное окрашивание, как утверждалось выше, или возникает большое количество продуктов разложения. Для предотвращения окрашивания также была предложена методика добавления фосфатсодержащего соединения, но она не может улучшить качество в достаточной степени.

Кроме того, существует еще одна методика, в соответствии с которой в расплавленную массу сложного полиэфира с характеристической вязкостью в диапазоне от 0,5 до 0,75 дл/г нагнетают инертный газ, а затем в полимеризационном реакторе проводят полимеризацию в расплаве при температуре в диапазоне от 260 до 285°C при пониженном давлении так, чтобы получить расплавленную массу сложного полиэфира, содержащую малое количество ацетальдегида, с характеристической вязкостью в диапазоне от 0,75 до 0,95 дл/г, после чего проводят литьевое формование расплавленной массы полученного сложного полиэфира (см. патентный документ 5). Однако, поскольку в соответствии с исследованиями изобретателей настоящего изобретения в данной методике в качестве полимеризационного реактора используют горизонтальный реактор, относящийся к типу с двухосным перемешивающим устройством, для достижения высокой степени полимеризации требуется использование длительного периода времени. Кроме того, приток воздуха из узла осевого уплотнения становится причиной значительного окрашивания. В дополнение к этому поскольку промышленный реактор становится причиной большой глубины жидкости, достижение высокой степени полимеризации становится еще более трудным делом, а также становится невозможным уменьшение уровня содержания ацетальдегида. Чрезвычайно трудным является также однородное нагнетание в расплавленную массу сложного полиэфира инертного газа в количестве, достаточном для проведения дегазации в горизонтальном реакторе в промышленном масштабе.

Кроме того, существует еще одна методика, в соответствии с которой сложный полиэфир, полимеризованный в реакторе, подают в смеситель без затвердевания полимера в промежуточной точке, после чего в смеситель нагнетают агенты, вызывающие удаление ацетальдегида, такие как азот или монооксид углерода, затем ацетальдегид удаляют в резервуаре для мгновенного испарения, а после этого остаток транспортируют в формовочную машину, так чтобы получить формованное изделие (см. патентный документ 6). В данной методике сложный полиэфир, к которому примешивают агент, способствующий проведению отгонки, превращают в большое количество нитей, элементарных волокон или лент при помощи мундштука, а полученные таким образом продукты экструдируют в резервуар для мгновенного испарения в атмосфере с пониженным давлением. Таким образом, экструдированному продукту дают возможность падать на дно резервуара для мгновенного испарения, а после этого ему дают возможность интенсивно вспениваться, чтобы удалить ацетальдегид. Что касается данной методики, то форма полимеризационного реактора подробно не описывается. Однако, если в данной методике используют горизонтальный реактор, относящийся к типу с двухосным перемешивающим устройством, то для достижения высокой степени полимеризации необходимо использовать длительный период времени, и, кроме того, приток воздуха из узла осевого уплотнения будет вызывать появление значительного окрашивания. Кроме того, поскольку данная методика требует наличия специального вспомогательного оборудования, такого как смеситель или резервуар для мгновенного испарения, а также реактора, способы становятся сложными. Кроме того, поскольку такие смеситель или резервуар для мгновенного испарения включают пространство, в котором полимер может оставаться в течение длительного времени, локально будет протекать пиролиз, и являющийся продуктом пиролиза полимер, который значительно окрашен, будет примешиваться к продукту.

Кроме того, существует еще одна методика транспортирования смолы в расплавленном состоянии из полимеризационной машины в формовочную машину, а затем ее формования (см. патентный документ 7). Однако в данном способе используют горизонтальную полимеризационную машину с перемешиванием. Поэтому для достижения высокой степени полимеризации необходимо проводить полимеризацию в течение длительного времени, и приток воздуха из узла осевого уплотнения станет причиной значительного окрашивания. В данном способе существенным является наличие дегазатора для удаления ацетальдегида и тому подобного, но полимеру требуется оставаться в таком дегазаторе в течение дополнительного периода времени, так что окраска продукта будет ухудшена, а также увеличатся производственные затраты.

Кроме того, существует еще одна методика добавления акцептора альдегида, а также использования дегазатора для удаления ацетальдегида (см. патентный документ 8). Однако использование большого количества такого акцептора ацетальдегида приводит к возникновению проблем, таких как появление запаха и окрашивания, источником которых является акцептор.

Как уже утверждалось выше, обычно используемые методики полимеризации в расплаве могут привести к уменьшению уровня содержания летучих примесей, таких как ацетальдегид, но они не могут обеспечить получения формованного изделия из ПАрТФ, которое характеризовалось бы высокой степенью полимеризации и хорошей окраской.

Очень давно также был предложен способ, в котором в отличие от описанной выше методики использования полимеризационного аппарата, включающего в его основном корпусе узел привода вращения, полимеризацию проводят, предоставляя форполимеру возможность падать под действием силы тяжести из верхней части полимеризационного реактора, так чтобы в результате проведения полимеризации в расплаве получить ПЭТФ с высокой степенью полимеризации.

Например, существует методика, в соответствии с которой элементарным волокнам из сложного полиэфира дают возможность падать в вакуумное пространство, так чтобы получать сложный полиэфир с желательной молекулярной массой (см. патентный документ 9). Поскольку в данной методике рециркуляция упавшего полимера в результате приводит к ухудшению качества полученного сложного полиэфира, полимеризацию завершают в ходе операции, проводимой за один проход. Однако, поскольку при использовании такого способа выдерживание достаточного времени полимеризации является чрезвычайно трудным, чрезвычайно трудно также будет получить полимер с высокой степенью полимеризации. В дополнение к этому в полимеризационном реакторе элементарные волокна легко обрываются. Это представляет собой проблему, заключающуюся в том, что качество полученного полимера будет резко флуктуировать, и в том, что конденсаты с низкими молекулярными массами и разбрызгивающиеся из элементарных волокон будут загрязнять поверхность сопел, и вследствие таких загрязнений станет трудно передавливать элементарные волокна из сопла прямо вниз, в результате элементарные волокна будут вступать в контакт друг с другом и обрываться или же они будут собираться вместе, становясь толстым элементарным волокном с последующим его падением, что препятствует протеканию реакции.

Для того чтобы устранить такие неудобства, в качестве способа непрерывной поликонденсации БГЭТФ как начального конденсата при получении ПЭТФ и/или начального конденсата как его олигомера был предложен способ, включающий полимеризацию вышеупомянутых соединений при температуре реактора 340°C при одновременном предоставлении соединениям возможности падать под действием силы тяжести вдоль линейного предмета, который вертикально подвешивают из сопла, в атмосфере, в которой циркулирует инертный газ (см. патентный документ 10). Однако, в соответствии с исследованиями изобретателей настоящего изобретения, получаемый в качестве побочного продукта ЭГ нельзя удалить из продукта реакции в достаточной степени в такой атмосфере, в которой циркулирует инертный газ. Таким образом, полимер с высокой степенью полимеризации, требуемый для изготовления контейнеров для напитков, получить невозможно. Кроме того, при высокой температуре, такой как 340°C, в значительной степени протекает пиролиз, и может быть получен только полимер, который окрашивается, становясь желтым.

В дополнение к описанным выше способам в качестве способа получения сложного полиэфира и полиамида также существует способ проведения полимеризации с предоставлением полимеру возможности падать под действием силы тяжести вдоль линейного несущего элемента, вертикально расположенного в реакторе (см. патентный документ 11). Кроме того, в качестве способа получения сложного полиэфира также существует методика, в соответствии с которой при 285°C проводят подачу олигомера ПЭТФ со средней степенью полимеризации в диапазоне от 8 до 12 (что соответствует характеристической вязкости, равной 0,1 дл/г или менее), олигомеру дают возможность падать под действием силы тяжести вдоль цилиндрической проволочной сетки, вертикально расположенной в реакторе, и в то же время в реакторе проводят полимеризацию при пониженном давлении (см. патентный документ 12). Кроме того, также были предложены способ и аппарат, создающие форполимеру ПЭТФ с вязкостью расплава, равной 0,5 Па·сек (что соответствует характеристической вязкости, равной 0,1 дл/г или менее), условия для абсорбирования инертного газа, дающие форполимеру возможность падать под действием силы тяжести вдоль направляющей при пониженном давлении и в то же время обеспечивающие протекание полимеризации (см. патентный документ 13).

Однако, в соответствии с исследованиями изобретателей настоящего изобретения, полимер с интересующей степенью полимеризации нельзя получить путем непосредственного использования описанного выше способа в промышленном оборудовании. Кроме того, полимер, выпускаемый через перфорированную пластину и тому подобное, интенсивно вспенивается, и он загрязняет стенку реактора, снабженного несущим элементом, и поверхность сопел. Такие загрязнители подвергаются разложению, модифицированию или окрашиванию во время проведения длительных операций, и данные продукты разложения примешиваются к полимеру, так что качество продукта ухудшается.

В отличие от данных способов был также предложен способ полимеризации, где температуру продукта реакции непрерывно уменьшают, по мере того как продукт реакции падает в ходе подачи бис-гидроксиэтилтерефталата или его олигомера в колонну с орошаемыми стенками, с последующей непрерывной полимеризацией при пониженном давлении и одновременным проведением откачки с получением вакуума в нижней части колонны (см. патентный документ 14). Однако, в соответствии с исследованиями изобретателей настоящего изобретения, при использовании вышеупомянутого способа нельзя получить полимер с высокой степенью полимеризации. Если количество подаваемого форполимера уменьшить для улучшения скорости полимеризации, то появится снос (смещенное течение) форполимера, и, таким образом, высококачественный полимер не может быть получен.

Таким образом, обычно используемые методики полимеризации в расплаве, относящиеся к типу с падением под действием силы тяжести (патентные документы с 9 по 14), не могут обеспечить способ стабильного промышленного получения высококачественного ПАрТФ с высокой степенью полимеризации, с хорошей производительностью, который мог бы заменить собой методику твердофазной полимеризации. В дополнение к этому данные методики полимеризации в расплаве, относящиеся к типу с падением под действием силы тяжести, не позволяют предложить методику получения формованного изделия, содержащего небольшие количества низкомолекулярных летучих веществ, таких как ацетальдегид.

[Патентный документ 1] JP-A-58-45228.

[Патентный документ 2] JP-A-48-102894.

[Патентный документ 3] JP-A-9-77857.

[Патентный документ 4] JP-A-2000-117819.

[Патентный документ 5] японский патент № 3345250.

[Патентный документ 6] национальная публикация международной патентной заявки № 2001-516389.

[Патентный документ 7] национальная публикация международной патентной заявки № 2000-506199.

[Патентный документ 8] национальная публикация международной патентной заявки № 2002-514239.

[Патентный документ 9] патент США № 3110547.

[Патентный документ 10] JP-B-4-58806.

[Патентный документ 11] JP-A-53-17569.

[Патентный документ 12] JP-B-48-8355.

[Патентный документ 13] брошюра международной публикации WO 99/65970.

[Патентный документ 14] японский патент № 1369651.

Описание изобретения

Целью настоящего изобретения является предложение способа стабильного промышленного получения высококачественного ПАрТФ с высокой степенью полимеризации, с хорошей производительностью при низких затратах; способа стабильного промышленного получения формованного изделия из высококачественного ПАрТФ с высокой степенью полимеризации, с хорошей производительностью при низких затратах и высококачественной смолы ПЭТФ с высокой степенью полимеризации, содержащей небольшое количество летучих компонентов, которая является подходящей для изготовления контейнеров для напитков и тому подобного, преформы, полученной из смолы ПЭТФ, и полого тела, полученного из смолы ПЭТФ.

Изобретатели настоящего изобретения провели интенсивные исследования с целью разрешения описанных выше проблем. В результате они неожиданно обнаружили, что подходящий форполимер подвергают полимеризации, в то время как ему дают возможность падать вдоль несущего элемента при специфических условиях таким образом, чтобы при низких затратах получать высококачественный ПАрТФ с высокой степенью полимеризации, что может заменить собой твердофазную полимеризацию, и что полученный ПАрТФ в расплавленном состоянии транспортируют в формовочную машину с последующим формованием таким образом, чтобы получить из него высококачественное формованное изделие при дополнительных низких затратах. Изобретатели настоящего изобретения также выявили возможность получения смолы ПЭТФ, содержащей небольшое количество летучих компонентов, которая является подходящей для изготовления контейнеров для напитков и тому подобного, преформы, полученной из смолы ПЭТФ, и полого тела, полученного из смолы ПЭТФ, таким образом, сделав настоящее изобретение.

То есть, другими словами, настоящее изобретение характеризуется следующими признаками.

(1) Способ получения полиалкилентерефталата, который включает: введение форполимера полиалкилентерефталата, который находится в расплавленном состоянии, содержит 70 мол.% или более этилентерефталатных или 1,4-бутилентерефталатных повторяющихся звеньев и имеет характеристическую вязкость [η] в диапазоне от 0,2 до 2 дл/г, через питающее отверстие в полимеризационный реактор; выпуск введенного форполимера через отверстия в перфорированной пластине и после этого полимеризацию форполимера при пониженном давлении с одновременным предоставлением полимеру возможности падать вдоль поверхности несущего элемента, которая является открытой в направлении наружу, при температуре в диапазоне от [температуры плавления кристаллов -10°C] форполимера или более до [температуры плавления кристаллов +30°C] форполимера или менее в условиях, описываемых нижеследующей формулой (1):

S1/S2 > 1 (1)

где S1 - площадь поверхности падающего полиалкилентерефталата и

S2 - площадь, на которой несущий элемент находится в контакте с полиалкилентерефталатом.

(2) Способ получения полиалкилентерефталата, соответствующий приведенному выше пункту (1), где форполимер полиалкилентерефталата, используемый при полимеризации, имеет характеристическую вязкость [η] в диапазоне от 0,4 до 2,0 дл/г и концентрацию концевых карбоксильных групп, равную 150 мэкв./кг или менее.

(3) Способ получения полиалкилентерефталата, соответствующий приведенным выше пунктам (1) или (2), который включает введение инертного газа в полимеризационный реактор при использовании любой из нижеследующих стадий (А) или (В), или обеих стадий, и в то же время полимеризацию форполимера полиалкилентерефталата при пониженном давлении с одновременным предоставлением полимеру возможности падать вдоль несущего элемента;

(А) непосредственное введение инертного газа в полимеризационный реактор, который находится при пониженном давлении, и

(В) выпуск при пониженном давлении форполимера полиалкилентерефталата, который ранее абсорбировал и/или содержал инертный газ, так чтобы высвободить инертный газ, вводя его таким образом в полимеризационный реактор.

(4) Способ получения формованного изделия из полиалкилентерефталата, содержащего 70 мол.% или более алкилентерефталатных повторяющихся звеньев, который включает введение форполимера полиалкилентерефталата, который находится в расплавленном состоянии, в полимеризационный реактор; полимеризацию форполимера при пониженном давлении с одновременным предоставлением форполимеру возможности падать вдоль поверхности несущего элемента, которая является открытой в направлении наружу, и после этого транспортирование форполимера в расплавленном состоянии в формовочную машину с последующим проведением формования из расплава.

(5) Способ получения формованного изделия из полиалкилентерефталата, соответствующий приведенному выше пункту (4), где формованное изделие из полиалкилентерефталата представляет собой одно или несколько изделий, выбираемых из группы, состоящей из преформы для формования полого тела, полого тела, пленки, листа, волокна и гранул.

(6) Формованное изделие из полиалкилентерефталата, которое получают по способу, соответствующему приведенному выше пункту (4).

(7) Формованное изделие из полиалкилентерефталата, соответствующее пункту (6), где формованное изделие из полиалкилентерефталата представляет собой одно или несколько изделий, выбираемых из группы, состоящей из преформы для формования полого тела, полого тела, пленки, листа, волокна и гранул.

(8) Полиэтилентерефталат, содержащий 70 мол.% или более этилентерефталатных повторяющихся звеньев, который отличается следующими далее характеристиками от (С) до (F):

(С) характеристическая вязкость [η] находится в диапазоне от 0,5 до 2,0 дл/г;

(D) молекулярно-массовое распределение, представленное в виде Mw/Mn, находится в диапазоне от 1,8 до 2,2;

(Е) величина L и величина b, которые получают путем измерения оптического пропускания раствора, полученного растворением полиэтилентерефталата в ГФИП (гексафторизопропанол) при концентрации 13 мас.%, находятся в диапазонах от 99 до 100 и от -0,5 до 0,5 соответственно и

(F) уровень содержания ацетальдегида равен 10 ч./млн. или менее.

(9) Полиэтилентерефталат, соответствующий приведенному выше пункту (8), где количество олигомеров, содержащихся в полиэтилентерефталате, находится в диапазоне от 0,5 до 5,0 мас.%.

(10) Формованное изделие из полиэтилентерефталата, полученное из полиэтилентерефталата, соответствующего пунктам (8) или (9), которое имеет форму, выбираемую из группы, состоящей из преформы для формования полого тела, полого тела, пленки, листа, волокна и гранул.

(11) Формованное изделие из полиэтилентерефталата, соответствующее приведенному выше пункту (10), где указанное формованное изделие из полиэтилентерефталата представляет собой гранулы, а уровень содержания ацетальдегида в формованном изделии, полученном путем литьевого формования гранул при температуре формования 280°C, составляет 15 ч./млн. или менее.

С использованием способа полимеризации в расплаве и способа формования по настоящему изобретению можно стабильно получать в промышленных масштабах при низких затратах ПАрТФ с низкой степенью окрашивания и высокой степенью полимеризации, что может заменить собой твердофазную полимеризацию. В дополнение к этому ПАрТФ в расплавленном состоянии транспортируют в формовочную машину и формуют таким образом, чтобы получить высококачественное формованное изделие при дополнительных низких затратах. Кроме того, также можно с высокой производительностью в промышленных масштабах стабильно получать смолу ПЭТФ, которая является подходящей для изготовления контейнеров для напитков и тому подобного, содержит небольшое количество летучих компонентов и не оказывает неблагоприятного воздействия на вкус их содержимого, преформы, полученной из смолы ПЭТФ, и полого тела, полученного из смолы ПЭТФ.

Краткое описание чертежей

Фигура 1 представляет собой схематическое изображение, демонстрирующее пример полимеризационного реактора, используемого в настоящем изобретении.

Фигура 2 представляет собой схематическое изображение, демонстрирующее устройство для абсорбирования инертного газа и полимеризационный реактор, используемые в настоящем изобретении.

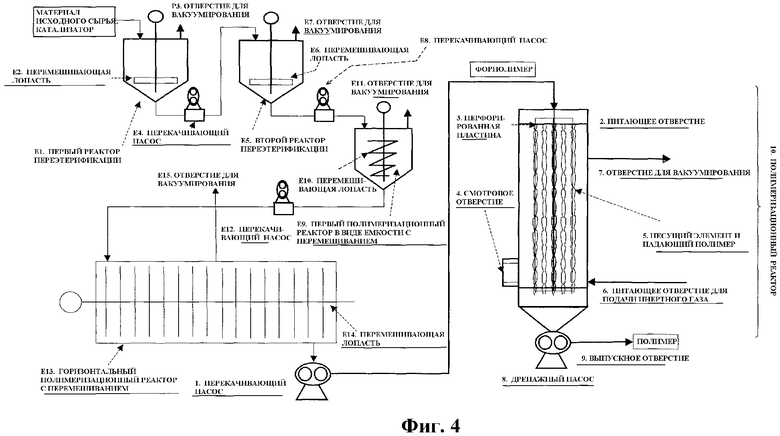

Фигура 3 представляет собой схематическое изображение, демонстрирующее пример аппарата, при помощи которого может быть использован способ настоящего изобретения.

Фигура 4 представляет собой схематическое изображение, демонстрирующее пример аппарата, при помощи которого может быть использован способ настоящего изобретения.

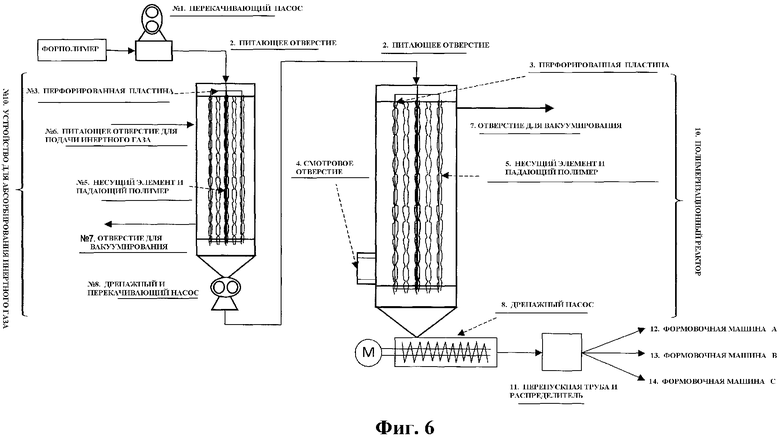

Фигура 5 представляет собой схематическое изображение, демонстрирующее пример полимеризационного реактора и формовочной машины, используемых в настоящем изобретении.

Фигура 6 представляет собой схематическое изображение, демонстрирующее пример устройства для абсорбирования инертного газа, полимеризационного реактора и формовочной машины, используемых в настоящем изобретении.

Описание символов

1 - прекачивающий насос

2 - питающее отверстие

3 - перфорированная пластина

4 - смотровое отверстие

5 - несущий элемент и падающий полимер

6 - питающее отверстие для подачи инертного газа

7 - отверстие для вакуумирования

8 - дренажный насос

9 - выпускное отверстие

10 - полимеризационный реактор

N1 - перекачивающий насос

N2 - питающее отверстие

N3 - перфорированная пластина

N5 - несущий элемент и падающий полимер

N6 - отверстие для ввода инертного газа

N7 - отверстие для вакуумирования

N8 - дренажный и перекачивающий насос

N10 - устройство для абсорбирования инертного газа

Р1 - реактор этерификации

Р2 - перемешивающая лопасть

Р3 - отверстие для вакуумирования

Р4 - перекачивающий насос

Р5 - первый полимеризационный реактор в виде емкости с перемешиванием

Р6 - перемешивающая лопасть

Р7 - отверстие для вакуумирования

Р8 - перекачивающий насос

Р9 - второй полимеризационный реактор в виде емкости с перемешиванием

Р10 - перемешивающая лопасть

Р11 - отверстие для вакуумирования

Е1 - первый реактор переэтерификации

Е2 - перемешивающая лопасть

Е3 - отверстие для вакуумирования

Е4 - перекачивающий насос

Е5 - второй реактор переэтерификации

Е6 - перемешивающая лопасть

Е7 - отверстие для вакуумирования

Е8 - перекачивающий насос

Е9 - первый полимеризационный реактор в виде емкости с перемешиванием

Е10 - перемешивающая лопасть

Е11 - отверстие для вакуумирования

Е12 - перекачивающий насос

Е13 - полимеризация в горизонтальном аппарате с перемешиванием

Е14 - перемешивающая лопасть

Е15 - отверстие для вакуумирования

11 - перепускная труба и распределитель

12 - формовочная машина А

13 - формовочная машина В

14 - формовочная машина С

Наилучший способ реализации изобретения

Настоящее изобретение будет конкретно описано далее.

ПАрТФ настоящего изобретения определяют как ПАрТФ, содержащий 70 мол.% или более этилентерефталатных или 1,4-бутилентерефталатных повторяющихся звеньев. ПАрТФ также включает ПАрТФ, содержащий 30 мол.% или менее одного или нескольких типов других сополимеризующихся компонентов. Примеры такого сополимеризующегося компонента могут включать мономеры, образующие сложный эфир, такие как 5-натрийсульфоизофталевая кислота, тетраметилфосфониевая соль 3,5-дикарбоксибензолсульфоновой кислоты, 1,4-циклогександикарбоновая кислота, 2,6-нафталиндикарбоновая кислота, п-фенилендикарбоновая кислота, п-гидроксибензойная кислота, 6-гидрокси-2-нафталинкарбоновая кислота, 1,3-бутандиол, 1,4-бутандиол, неопентилгликоль, 1,6-гексаметиленгликоль, 1,4-циклогександиол, 1,4-циклогександиметанол, изофталевая кислота, о-фталевая кислота, тримеллитовая кислота, пиромеллитовая кислота, щавелевая кислота, янтарная кислота, адипиновая кислота, додекандикислота, фумаровая кислота, малеиновая кислота или 1,4-циклогександикарбоновая кислота, полиэтиленгликоль, полипропиленгликоль, политетраметиленгликоль и их сополимеры. Кроме того, ПАрТФ настоящего изобретения также может включать ПАрТФ, содержащий циклические или линейные олигомеры, мономеры, такие как ДМТФ, ТФК (терефталевая кислота) или ЭГ, и различные типы добавок, а также и сам ПАрТФ.

В настоящем изобретении предварительно заполимеризованный форполимер ПАрТФ, который находится в расплавленном состоянии, подают в полимеризационный реактор для того, чтобы в результате полимеризации получить смолу ПАрТФ с желательной степенью полимеризации. Термин «форполимер ПАрТФ» используется в настоящем документе для обозначения полимера на ранней стадии полимеризации, который характеризуется более низкой степенью полимеризации по сравнению со степенью полимеризации продукта ПАрТФ.

Предпочтительные способы промышленного получения форполимера ПАрТФ по настоящему изобретению при грубой классификации распадаются на два способа, что выражается в различии в материалах исходного сырья: «способ переэтерификации», где сложный диэфир низшего спирта и ТФК и алкиленгликоль подвергают переэтерификации с получением бис-гидроксиалкилтерефталата в качестве промежуточного соединения для ПАрТФ, а промежуточное соединение затем подвергают реакции поликонденсации, так чтобы получить форполимер ПАрТФ; «способ прямой этерификации», где ТФК и алкиленгликоль подвергают этерификации с получением промежуточного соединения, а промежуточное соединение затем подвергают поликонденсации, как и в первом способе, так чтобы получить форполимер ПАрТФ. Такое промежуточное соединение может включать не вступившую в реакцию ТФК, сложный эфир, полученный из низшего спирта и ТФК, алкиленгликоль и олигомер ПАрТФ. Предпочтительно, чтобы 70 мас.% или более от совокупного продукта реакции составляло промежуточное соединение или низкомолекулярный олигомер ПАрТФ.

Кроме того, если используемые способы грубо разделить в соответствии с различием в производственной системе, то можно получить нижеследующие два способа: способ периодической полимеризации (также называемый периодическим способом), где все материалы и тому подобное подают в реактор и все данные материалы одновременно вступают в реакцию с получением форполимера ПАрТФ, и способ непрерывной полимеризации, где материалы непрерывно подают в реактор, так чтобы непрерывно получать форполимер ПАрТФ. В настоящем изобретении более предпочтительно, чтобы форполимер ПАрТФ получали по способу непрерывной полимеризации и чтобы полученный форполимер непрерывно полимеризовали по способу настоящего изобретения, так чтобы получить продукт с высокой степенью полимеризации.

Пример способа получения описанного выше промежуточного соединения подробно будет описан далее.

Вначале будет описан «способ переэтерификации».

В способе переэтерификации сложный диэфир низшего спирта и ТФК и алкиленгликоль подвергают переэтерификации в присутствии катализатора переэтерификации при температуре в диапазоне от 160 до 290°C, так чтобы получить промежуточное соединение. Поскольку в способе переэтерификации ДМТФ как материал характеризуется высокой летучестью, то предпочтительно, чтобы реактор разделялся на два или более модуля и чтобы температуру изменяли в зависимости от скорости реакции.

Для того чтобы сократить время реакции и получить высококачественный полимер, при подаче сложного диэфира, полученного из низшего спирта и ТФК, и алкиленгликоля молярное соотношение между обоими компонентами предпочтительно находится в диапазоне от 1:1,2 до 1:4, а более предпочтительно от 1:1,4 до 1:2,5.

В способе переэтерификации необходимо использовать катализатор переэтерификации, и в настоящем изобретении можно использовать ранее известные катализаторы. Примеры предпочтительного катализатора могут включать алкоксиды титана, в том числе тетрабутоксид титана и тетраизопропоксид титана в качестве типичных примеров; соединения олова, такие как 2-этилгексаноат олова; ацетат марганца; ацетат кобальта; ацетат кальция и ацетат цинка. В их числе предпочтительными для получения высококачественного полимера являются ацетат марганца и ацетат кальция. Количество катализатора переэтерификации предпочтительно находится в диапазоне от 0,01 до 0,5 мас.%, более предпочтительно от 0,02 до 0,3 мас.%, а наиболее предпочтительно от 0,03 до 0,1 мас.% в расчете на количество сложного диэфира низшего спирта и ТФК.

Далее будет описан способ получения промежуточного соединения в соответствии со «способом прямой этерификации».

В способе прямой этерификации ТФК и алкиленгликоль подвергают этерификации при температуре в диапазоне от 150 до 320°C, для того чтобы получить промежуточное соединение.

При подаче ТФК и алкиленгликоля молярное соотношение обоих компонентов предпочтительно находится в диапазоне от 1:1,01 до 1:3, а более предпочтительно от 1:1,03 до 1:2. Время реакции можно сократить, задавая молярное соотношение в пределах вышеупомянутого диапазона.

Поскольку в способе прямой этерификации протоны, высвобождающиеся из ТФК, функционируют в качестве катализаторов, катализатор этерификации не всегда является необходимым. Однако существует также случай, когда для увеличения скорости реакции используют катализатор этерификации. Примеры такого катализатора этерификации могут включать алкоксиды титана, в том числе тетрабутоксид титана и тетраизопропоксид титана в качестве типичных примеров, и соединения олова, такие как 2-этилгексаноат олова. Количество добавляемого катализатора этерификации предпочтительно находится в диапазоне от 0,01 до 1 мас.%, более предпочтительно от 0,03 до 0,5 мас.%, а еще более предпочтительно от 0,05 до 0,2 мас.% в расчете на количество ТФК.

Для гладкого прохождения этерификации также можно добавлять промежуточное соединение в начале реакции. В периодическом способе осуществляют одновременную подачу ТФК и алкиленгликоля как материалов, или ТФК, алкиленгликоля и от 5 до 80 мас.% промежуточного соединения в расчете на количество ТФК, для того чтобы инициировать реакцию. В способе непрерывной полимеризации в начале полимеризации в реактор, в котором будут проводить прямую этерификацию, предварительно подают, а затем расплавляют от 5 до 80 мас.% промежуточного соединения в расчете на определенный уровень. После этого, в то время как в реактор загружают определенное количество смеси, состоящей из ТФК и алкиленгликоля, определенное количество продукта реакции выпускают, так чтобы инициировать реакцию. Затем подачу материалов и выпуск продукта реакции продолжают таким образом, чтобы перейти в стационарное состояние.

Промежуточное соединение, полученное в соответствии с описанным выше способом, подвергают реакции поликонденсации, так чтобы получить форполимер, используемый в настоящем изобретении. Реакцию поликонденсации с получением форполимера проводят, подвергая промежуточное соединение реакции поликонденсации при пониженном давлении или в атмосфере, содержащей инертный газ, при определенной температуре с одновременным удалением алкиленгликоля, получаемого в качестве побочного продукта.

Температура, при которой проводят реакцию поликонденсации, предпочтительно находится в диапазоне от 235 до 320°C. Задавая температуру, равную 235°C или более, можно предотвратить затвердевание продукта реакции или продление времени реакции. Задавая температуру, равную 320°C или менее, можно подавить протекание пиролиза, так что может быть получена смола с превосходным цветовым тоном. Температура более предпочтительно находится в диапазоне от 240 до 310°C, а еще более предпочтительно от 245 до 300°C.

Если реакцию поликонденсации проводят при пониженном давлении, то степень понижения давления надлежащим образом регулируют в зависимости от способности к сублимации промежуточного соединения или продукта реакции поликонденсации, или от скорости реакции. Если реакцию поликонденсации проводят в атмосфере, содержащей инертный газ, то для эффективного удаления алкиленгликоля, получаемого в качестве побочного продукта, предпочтительно, чтобы реакционную систему замещали инертным газом в каждый момент времени.

Если промежуточное соединение подвергают реакции поликонденсации, то предпочтительно использовать катализатор реакции поликонденсации. Использование такого катализатора реакции поликонденсации делает возможным значительное сокращение времени реакции поликонденсации. В качестве таких катализаторов реакции поликонденсации можно использовать ранее известные катализаторы. Примеры предпочтительного катализатора реакции поликонденсации могут включать соединения германия, такие как оксид германия; соединения сурьмы, такие как триоксид дисурьмы или ацетат сурьмы; алкоксиды титана, в том числе тетрабутоксид титана и тетраизопропоксид титана в качестве типичных примеров; диоксид титана и двойную соль, состоящую из диоксида титана и диоксида кремния. В их числе в особенности предпочтительными являются оксид германия и триоксид дисурьмы, поскольку данные соединения приводят к получению высокой скорости реакции и хорошего цветового тона. Что касается данных катализаторов, то либо можно использовать только один тип катализатора, либо можно использовать два или более типов катализаторов в комбинации. Катализатор реакции поликонденсации добавляют к форполимеру при массовом соотношении предпочтительно в диапазоне от 0,001 до 1 мас.%, более предпочтительно от 0,005 до 0,5 мас.%, а в особенности предпочтительно от 0,01 до 0,2 мас.% в расчете на массу форполимера. Если во время реализации способа получения промежуточного соединения используют соединение, играющее роль также катализатора реакции поликонденсации, то оптимальным будет проведение регулировки таким образом, чтобы количество катализаторов попадало в пределы описанного выше диапазона, включающего количество соединения.

Примеры аппарата, подходящего для проведения такой реакции поликонденсации, могут включать вертикальный полимеризационный реактор с перемешиванием, горизонтальный реактор с перемешиванием, имеющий одноосную или двухосную перемешивающую лопасть, тонкопленочный полимеризационный реактор, использующий естественное падение и имеющий лотки, тонкопленочный полимеризационный реактор, использующий естественное падение на наклонную плоскость, и колонну с орошаемыми стенками. Кроме того, также могут быть случаи, когда данные аппараты можно использовать в комбинации.

Что касается реактора поликонденсации, то в способе периодической полимеризации можно использовать один аппарат от инициирования реакции поликонденсации промежуточного соединения до достижения стадии получения форполимера. Однако также возможно использование двух или более реакторов. В противоположность этому для эффективного проведения реакции по способу непрерывной полимеризации предпочтительно использовать два или более реакторов и индивидуально определять температуру, степень понижения давления и другие факторы.

Далее будет описан способ полимеризации вышеупомянутого форполимера ПАрТФ в полимеризационном реакторе настоящего изобретения.

В настоящем изобретении необходимо, чтобы форполимер ПАрТФ, который находится в расплавленном состоянии, имеющий характеристическую вязкость [η] в диапазоне от 0,2 до 2 дл/г, подавали через питающее отверстие в полимеризационный реактор, чтобы форполимер выпускали из отверстий перфорированной пластины и чтобы форполимер полимеризовали при пониженном давлении, в то время как ему дают возможность падать вдоль поверхности несущего элемента, которая является открытой в направлении наружу, при температуре в диапазоне от [температуры плавления кристаллов -10°C] форполимера или более до [температуры плавления кристаллов +30°C] форполимера или менее в условиях, описываемых нижеследующей формулой (1):

S1/S2 > 1 (1)

где S1 - площадь поверхности падающего полиалкилентерефталата и

S2 - площадь, на которой несущий элемент находится в контакте с полиалкилентерефталатом.

Термин «S1 - площадь поверхности падающего полиалкилентерефталата» в приведенной выше формуле (1) означает среднюю площадь поверхности плоскости, на которой ПАрТФ, который падает вдоль поверхности несущего элемента, которая является открытой в направлении наружу, находится в контакте с газовой фазой. Например, если материалу ПАрТФ дают возможность падать вдоль поверхности несущего элемента в форме проволоки, S1 рассчитывают из среднего радиуса ПАрТФ, падающего в форме цилиндра или конуса по окружности проволоки, который получают при задании проволоки в качестве центра. Вышеупомянутый «средний радиус ПАрТФ, полученный при задании проволоки в качестве центра», получают путем проведения съемки потока смолы при помощи видеокамеры и тому подобного через смотровое отверстие, имеющееся на полимеризационном реакторе, и считывания размеров с нескольких статических изображений, для того чтобы радиус можно было получить как среднее значение. Даже если поток смолы будет иметь неправильную форму, в результате проведения съемки получают несколько статических изображений, а среднее значение S1 рассчитывают путем обработки видеоинформации, как это описано выше. С другой стороны, S2 означает площадь, на которой несущий элемент находится в контакте с полиалкилентерефталатом. Если ПАрТФ оборачивает несущий элемент целиком, то S2 равен общей площади поверхности несущего элемента. Если ПАрТФ не оборачивает несущий элемент целиком, то после завершения эксперимента несущий элемент из полимеризационного реактора удаляют, фактически измеряют площадь, к которой ПАрТФ не прилипает, и измеренное значение вычитают из общей пощади поверхности несущего элемента для того, чтобы получить значение S2.

В настоящем изобретении важно предотвратить интенсивное вспенивание и диспергирование форполимера, выпускаемого из отверстий перфорированной пластины. В результате выпуска форполимера, отличающегося характеристической вязкостью, которая находится в пределах описанного выше диапазона, при температуре, которая находится в пределах описанного выше диапазона, можно предотвратить разбрызгивание форполимера вследствие интенсивного вспенивания и можно предотвратить ухудшение качества продукта вследствие загрязнения поверхности сопел или стенки полимеризационного реактора. Кроме того, как это ни удивительно, полимер, падающий вдоль несущего элемента, включает большое количество пузырьков, и было обнаружено явление, при котором не только «расширяется площадь поверхности полимера», но также и «полимер соскальзывает вниз по несущему элементу в виде агломератов пузырьков или в виде шарообразных пузырьков». В то же время было подтверждено значительное увеличение скорости полимеризации и улучшение окраски полимера. Считается, что такое значительное увеличение скорости полимеризации вызывается несколькими действиями, такими как эффект расширения площади поверхности в результате включения большого количества пузырьков и эффект обновления поверхности в результате пластифицирующего действия пузырьков. Кроме того, пластифицирующее действие пузырьков также делает возможным улучшение окраски полимера вследствие уменьшения времени пребывания полимера в полимеризационном реакторе и легкости удаления из полимеризационного реактора полимера с высокой степенью полимеризации и высокой вязкостью.

Вышеупомянутые патентные документы 11 - 13 описывают полимеризационные реакторы, характеризующиеся конструкцией, подобной конструкции настоящего изобретения. Однако характеристические вязкости форполимеров, описанных в данных документах, являются чрезвычайно низкими и данные характеристические вязкости составляют величину менее чем 0,1 дл/г. Кроме того, температуры полимеризации, описанные в данных документах, являются относительно высокими и температуры находятся в диапазоне от 280 до 310°C. Данные условия определены так, чтобы в течение короткого времени пребывания при высокой температуре приводить к полимеризации форполимера с низкой степенью полимеризации, который будет только незначительно окрашенным на начальной стадии реакции, для того чтобы получить полимер хорошего качества с высокой степенью полимеризации. В соответствии с обычными знаниями в области техники, если полимеризуют форполимер с повышенной степенью полимеризации, то пока он является форполимером, будет прогрессировать окрашивание, а, кроме того, когда форполимеру в полимеризационном реакторе будут давать возможность падать, будет увеличиваться время пребывания. Таким образом, возможность получения высококачественного полимера никогда не предполагалась.

В противоположность этому, как указывалось выше, диапазон характеристической вязкости форполимера в настоящем изобретении устанавливают относительно высоким, что противоречит знаниям в области техники на современном ее уровне. Кроме того, как описывается далее, температуру полимеризации устанавливают в диапазоне от [температуры плавления кристаллов -10°C] форполимера или более до [температуры плавления кристаллов +30°C] форполимера или менее, что составляет величину, меньшую обычно используемой температуры, в противоположность знаниям в области техники на современном ее уровне. Изобретатели настоящего изобретения обнаружили, что состояние вспенивания форполимера можно контролировать, определяя характеристическую вязкость форполимера и температуру полимеризации в пределах вышеупомянутых диапазонов. Изобретатели обнаружили неожиданно превосходный эффект, заключающийся в том, что при такой низкой температуре скорость полимеризации можно значительно увеличить, а полимер с высокой степенью полимеризации можно легко удалить. Таким образом, изобретателям удалось получить ПАрТФ, обладающий улучшенным качеством и характеризующийся высокой степенью полимеризации.

Для того чтобы в настоящем изобретении предотвратить разбрызгивание форполимера вследствие интенсивного вспенивания, необходимо установить характеристическую вязкость [η] форполимера на уровне 0,2 дл/г или более. Форполимер с характеристической вязкостью [η], равной 0,2 дл/г, характеризуется среднечисленной степенью полимеризации, равной 25, а также вязкостью расплава при 280°C, приблизительно равной 60 пуазам. Таким образом, форполимер является вязким. В целях сужения молекулярно-массового распределения полученной смолы или уменьшения неоднородности желательно, чтобы характеристическая вязкость [η] форполимера была высокой. С другой стороны, для того чтобы эффективно удалить из реакционной системы алкиленгликоль, полученный в качестве побочного продукта, или для того чтобы дать форполимеру возможность падать при одновременном обеспечении его вспенивания в умеренной степени, желательно, чтобы характеристическая вязкость форполимера была низкой и характеристическая вязкость [η] предпочтительно составляла величину, равную 2 дл/г или менее. Таким образом, характеристическая вязкость [η] форполимера более предпочтительно находится в диапазоне от 0,25 до 1,5 дл/г, еще более предпочтительно от 0,3 до 1,2 дл/г, особенно предпочтительно от 0,4 до 0,8 дл/г, в еще большей степени предпочтительно от 0,42 до 0,7 дл/г, а наиболее предпочтительно от 0,44 до 0,6 дл/г.

Кроме того, в то время как разбрызгивание форполимера вследствие интенсивного вспенивания подавляет соответствующая вязкость форполимера, для предоставления возможности включения в форполимер большого количества пузырьков или для предотвращения окрашивания вследствие пиролиза в целях получения высококачественного ПАрТФ, предпочтительно, чтобы температура выпуска форполимера представляла собой [температуру плавления кристаллов +30°C] форполимера или менее. С другой стороны, для того чтобы из перфорированной пластины производить равномерный выпуск форполимера, который находится в расплавленном состоянии, и для того чтобы дать форполимеру, который находится в однородном расплавленном состоянии, включая большое количество пузырьков, возможность падать вдоль несущего элемента, предпочтительно, чтобы температура выпуска форполимера представляла собой [температуру плавления кристаллов -10°C] форполимера или более.

Даже если при подаче материалов состав материалов будет одним и тем же, все же существуют случаи, когда в полимер могут быть введены другие структуры, такие как структура диэтиленгликоля, образующегося в качестве побочного продукта во время полимеризации. В соответствии с этим существуют определенные случаи, в которых температуру плавления кристаллов ПАрТф можно изменять в зависимости от условий получения форполимера, и, таким образом, необходимым является фактическое измерение температуры плавления кристаллов.

В настоящем документе температура плавления кристаллов форполимера означает пиковую температуру эндотермического пика, полученного в результате плавления кристалла, при проведении измерений с использованием прибора Pyris 1 DSC (дифференциальный сканирующий калориметр с компенсацией входа), изготовленного компанией Perkin Elmer, в условиях, описанных далее. Пиковую температуру определяют, используя программное обеспечение для проведения анализа, прилагаемое к вышеупомянутому прибору.

Температура измерения от 0 до 300°C.

Скорость увеличения температуры 10°C/мин.

Температура выпуска форполимера более предпочтительно находится в диапазоне от [температуры плавления кристаллов -5°C] форполимера или более до [температуры плавления кристаллов +25°C] форполимера или менее, более предпочтительно от температуры плавления кристаллов форполимера или более до [температуры плавления кристаллов +20°C] форполимера или менее, еще более предпочтительно от температуры плавления кристаллов форполимера или более до [температуры плавления кристаллов +15°C] форполимера или менее, наиболее предпочтительно от температуры плавления кристаллов форполимера или более до [температуры плавления кристаллов +10°C] форполимера или менее, а в особенности наиболее предпочтительно от температуры плавления кристаллов форполимера или более до [температуры плавления кристаллов +5°C] форполимера или менее. В частности, для того чтобы уменьшить количество примесей, таких как ацетальдегид, желательно проводить выпуск форполимера при температуре, по возможности более низкой.

Перфорированная пластина для выпуска форполимера означает тело пластины, имеющей множество отверстий. Толщина такой перфорированной пластины особенно не ограничивается, но обычно она находится в диапазоне от 0,1 до 300 мм, предпочтительно от 1 до 200 мм, а более предпочтительно от 5 до 150 мм. Перфорированная пластина должна выдерживать давление камеры подачи расплавленного форполимера. Если несущий элемент в полимеризационной камере будет прикреплен к перфорированной пластине, то пластина должна будет обладать прочностью, которая необходима для выдерживания массы несущего элемента и массы падающего расплавленного форполимера. Поэтому предпочтительно, чтобы перфорированной пластине была придана жесткость при помощи ребер жесткости и тому подобного. Отверстие на перфорированной пластине имеет форму, выбираемую из группы, состоящей из круга, эллипса, треугольника, щели, многоугольника и звезды. Площадь поперечного сечения отверстия обычно находится в диапазоне от 0,01 до 100 см2, предпочтительно от 0,05 до 10 см2, а особенно предпочтительно от 0,1 до 5 см2. В дополнение к этому отверстие может включать присоединенное к нему сопло. Расстояние между двумя отверстиями, которое соответствует расстоянию между центром одного отверстия и центром другого отверстия, обычно находится в диапазоне от 1 до 500 мм, а предпочтительно от 10 до 100 мм. Отверстие на перфорированной пластине может быть сквозным отверстием, проходящим сквозь пластину, или может иметь место случай, когда на перфорированной пластине будет смонтирована труба. В противном случае отверстие может иметь коническую форму. Предпочтительно определять размер или форму отверстия так, чтобы при прохождении расплавленного форполимера через перфорированную пластину потери давления находились в диапазоне от 0,1 до 50 кг/см2. Материалом перфорированной пластины предпочтительно является металл, такой как нержавеющая сталь, углеродистая сталь, сплав «Хастеллой», никель, титан, хром и другие типы сплавов.

В канале для форполимера, расположенном по ходу потока до перфорированной пластины, предпочтительно устанавливают фильтр. Такой фильтр может удалять инородные субстанции, которые закупоривают отверстия на перфорированной пластине. Тип фильтра надлежащим образом выбирают так, чтобы фильтр мог удалять инородную субстанцию, размер которой больше диаметра каждого отверстия на перфорированной пластине, и чтобы он не повреждался в результате прохождения форполимера.

Примеры способа выпуска форполимера через описанную выше перфорированную пластину могут включать способ, когда форполимеру дают возможность падать под действием давления столба жидкости или его собственной массы, и способ приложения давления к форполимеру и экструдирования его с помощью насоса и тому подобного. Для того чтобы подавить флуктуации количества падающего форполимера, предпочтительно экструдировать форполимер с помощью насоса, обладающего возможностью для отмеривания, такого как шестеренчатый насос.

Количество отверстий на перфорированной пластине особенно не ограничивается, и оно различается в зависимости от условий, таких как температура или давление реакции, количество катализатора и диапазон подвергаемой полимеризации молекулярной массы. Если полимер получают при производительности, равной, например, 100 кг/час, то необходимое количество отверстий обычно находится в диапазоне от 10 до 105, более предпочтительно от 50 до 104, а еще более предпочтительно от 102 до 103.

Используя перфорированную пластину, можно подавить снос форполимера, а также можно предотвратить локальное удерживание форполимера в реакторе, с тем чтобы получить высококачественный гомогенный ПАрТФ.

Форполимер, выпускаемый из отверстий перфорированной пластины, необходимо полимеризовать при пониженном давлении, одновременно предоставляя ему возможность падать вдоль поверхности несущего элемента, которая является открытой в направлении наружу, в условиях, описываемых нижеследующей формулой (1):

S1/S2 > 1 (1)

где S1 - площадь поверхности падающего полиалкилентерефталата и

S2 - площадь, на которой несущий элемент находится в контакте с полиалкилентерефталатом.

В ходе реализации данного способа падающий форполимер предпочтительно включает вспенивающуюся часть в такой степени, что образованные пузырьки не лопаются мгновенно. Более предпочтительно вспенивание нижней части форполимера, падающего вдоль несущего элемента. Наиболее предпочтительно форполимер, включающий большое количество пузырьков, преобразуют к виду агломератов пузырьков или в вид шарообразных пузырьков, и он соскальзывает вниз по несущему элементу. Термин «пена» используется в настоящем документе для обозначения как состояния, в котором пузырьки мгновенно лопаются и исчезают через мгновение, так и состояния, в котором пузырьки сохраняются.

Как представлено в вышеупомянутой формуле (1), в настоящем изобретении необходимо выдерживать соотношение S1/S2 > 1 (то есть, другими словами, соотношение S1/S2 ≤ 1 не выполняется). Например, в случае известного полимеризационного реактора с орошаемыми (смачиваемыми) стенками выдерживают соотношение S1/S2 < 1. Однако, если значение S1 увеличить для стимулирования реакции поликонденсации, логично также будет увеличена S2, и тогда, следовательно, падение форполимера будет затруднено. В результате обновление поверхности, происходящее при падении форполимера, будет недостаточным, и вспенивание форполимера во время падения вряд ли произойдет. Таким образом, по сравнению с настоящим изобретением улучшение скорости полимеризации или удаления примесей, таких как ацетальдегид, будет недостаточным. Кроме того, во время падения форполимера вероятно возникновение его сноса, и, таким образом, будет трудно получить гомогенный ПАрТФ. Когда получают ПАрТФ с высокой степенью полимеризации, такая тенденция наблюдается в увеличенных масштабах. В противоположность этому, если способность к обновлению поверхности улучшить за счет облегчения падения форполимера, толщину пленки необходимо будет увеличить. В результате значение S1 становится маленьким, и, таким образом, в сопоставлении с настоящим изобретением улучшение скорости полимеризации или удаления примесей, таких как ацетальдегид, будет недостаточным.

В противоположность этому настоящее изобретение характеризуется тем, что для придания величине S1/S2 значения, превышающего 1, используют несущий элемент, такой как проволока. Величину S1/S2 можно произвольным образом регулировать в зависимости от формы несущего элемента или количества подаваемого форполимера. Значение S1/S2 более предпочтительно равно 1,5 или более, более предпочтительно 2 или более, в особенности предпочтительно 3 или более, наиболее предпочтительно 4 или более, а в особенности наиболее предпочтительно 5 или более. В отличие от случая полимеризационного реактора с орошаемыми стенками можно одновременно получить как эффект расширения площади поверхности, достигаемый в результате увеличения значения S1, так и эффект увеличения способности к обновлению поверхности, происходящему при падении форполимера, который получают в результате уменьшения значения S2. В соответствии с этим значительно улучшаются скорость полимеризации или удаление примесей, таких как ацетальдегид. Кроме того, можно также предотвратить возникновение такого явления, как снос, возникающий во время падения форполимера, и, таким образом, можно получить высококачественный ПАрТФ с высокой степенью полимеризации.

Примеры конкретной конструкции несущего элемента могут включать форму проволоки или форму цепи или решетки (проволочной сетки), полученную комбинированием материалов в форме проволоки, форму пространственной решетки, полученную соединением материалов в форме проволоки таким образом, чтобы получить то, что называют гимнастическим снарядом «джунгли», форму плоской или искривленной тонкой пластины, форму перфорированной пластины и форму колоны, заполненной насадкой, полученную в результате аккумулирования тел насадки правильной или неправильной формы. Поверхности данных несущих элементов являются «открытыми в направлении наружу» (то есть, другими словами, ПАрТФ полимеризуется, в то время как ему предоставлена возможность падать вдоль наружной поверхности несущего элемента). В противоположность этому, в таком случае, как колонна с орошаемыми стенками, в котором ПАрТФ полимеризуют в то время, когда ему дают возможность падать вдоль внутренней поверхности цилиндра, у которой длина в 3,14 раза или более превышает ее внутренний диаметр, поверхность несущего элемента определяют как «закрытую в направлении вовнутрь». Если поверхность несущего элемента является «закрытой в направлении вовнутрь», то площадь поверхности падающей смолы нельзя будет увеличить достаточным образом, и алкиленгликоль, полученный в качестве побочного продукта, или примеси, такие как ацетальдегид, нельзя будет удалить эффективно. Таким образом, будет трудно получить высококачественный ПАрТФ с хорошей производительностью.

Для того чтобы эффективно удалить являющийся попутным продуктом алкиленгликоль или ацетальдегид, площадь поверхности падающей смолы предпочтительно увеличивают. Для того чтобы более эффективно удалить вышеупомянутые соединения, в дополнение к большей площади поверхности падающей смолы, предпочтительно, чтобы форполимеру давали возможность падать вдоль несущего элемента, имеющего шероховатости в направлении, в котором падает форполимер, таким образом, активно стимулируя перемешивание и обновление поверхности. В соответствии с этим предпочтительным также является несущий элемент, имеющий конструкцию, которая препятствует падению смолы, такую как форма цепи, форма пространственной решетки или форма проволоки, имеющей шероховатости против направления, в котором падает смола. Предпочтительно также, чтобы данные несущие элементы использовали в комбинации.

Термин «форма проволоки» означает материал, характеризующийся чрезвычайно большим соотношением между средней длиной внешней окружности поперечного сечения и длиной в направлении, которое является вертикальным по отношению к поперечному сечению. Площадь поперечного сечения особенно не ограничивается, но обычно она находится в диапазоне от 10-3 до 102 см2, предпочтительно от 10-3 до 101 см2, а особенно предпочтительно от 10-2 до 1 см2. Форма поперечного сечения особенно не ограничивается, но обычно ее выбирают из группы, состоящей из круга, эллипса, треугольника, четырехугольника, многоугольника и звезды. Форма поперечного сечения включает либо форму, которая остается идентичной в направлении длины, либо форму, которая различается в направлении длины. В дополнение к этому вышеупомянутая проволока включает пустотелую проволоку. В настоящем документе проволока включает одиночную проволоку, такую как кусок проволоки, и комбинированную проволоку, полученную в результате скручивания нескольких проволок. Примеры поверхности проволоки могут включать гладкую поверхность, неровную поверхность и поверхность, частично имеющую выступы. На материал проволоки особенных ограничений не накладывается, но обычно его выбирают из группы, состоящей из нержавеющей стали, углеродистой стали, сплава «Хастеллой» и титана. Кроме того, такую проволоку по мере надобности можно подвергать воздействию различных типов обработки поверхности, таких как плакирование, футеровка, пассивирующая обработка или промывка кислотой.

Термин «форма решетки (форма проволочной сетки)» означает материал, полученный комбинированием описанных выше материалов в форме проволоки с получением формы решетки. Комбинируемая проволока может включать как линейную проволоку, так и искривленную проволоку. Угол в комбинации можно выбирать произвольным образом. Если материал в форме решетки (форме проволочной сетки) спроецировать из вертикального направления на плоскость, то соотношение площадей, занимаемых материалом и свободным пространством, особенно не ограничивается. Однако соотношение площадей обычно находится в диапазоне от 1:0,5 до 1:1000, предпочтительно от 1:1 до 1:500, а особенно предпочтительно от 1:5 до 1:100. Соотношение площадей предпочтительно является одинаковым в горизонтальном направлении. В вертикальном направлении предпочтительно, чтобы пропорция площадей была одинаковой, или чтобы доля свободного пространства увеличивалась в нижней части.

Термин «форма цепи» означает материал, полученный соединением колец, изготовленных из описанных выше материалов в форме проволоки. Примерами формы кольца могут быть круг, эллипс, прямоугольник и квадрат. Способ соединения может включать все одномерные, двумерные и трехмерные варианты.

Термин «форма пространственной решетки» означает материал, полученный путем трехмерного комбинирования материалов в форме проволоки с образованием пространственной решетки, подобной тому, что называют гимнастическим снарядом «джунгли». Комбинируемая проволока может включать как линейную проволоку, так и искривленную проволоку. Угол комбинирования можно выбирать произвольным образом.

Термин «форма проволоки, имеющая шероховатости в направлении, в котором падает форполимер» означает материал, полученный путем присоединения к проволоке под прямым углом прутков с круговым или многогранным сечением, или материал, полученный путем присоединения к проволоке дисков или цилиндров. Шаг между получающимися в результате впадиной и выступом предпочтительно составляет 5 мм или более. Конкретным примером может быть проволока с присоединенными дисками, где проволока проходит через центр дисков, имеющих диаметр, который на 5 мм или более, но при этом на 100 мм или менее превышает диаметр проволоки, и имеющих толщину в диапазоне от 1 до 50 мм, и где интервал между дисками находится в диапазоне от 1 до 500 мм.

В случае несущего элемента в форме цепи, несущего элемента в форме пространственной решетки и несущего элемента в форме проволоки, имеющего шероховатости в вертикальном направлении по отношению к направлению, в котором падает полимер, объемное соотношение между объемом комбинируемого несущего элемента и свободным пространством особенно не ограничивается. Однако объемное соотношение обычно находится в диапазоне от 1:0,5 до 1:107, предпочтительно от 1:10 до 1:106, а особенно предпочтительно от 1:50 до 1:105. Объемное соотношение предпочтительно является одинаковым в горизонтальном направлении. В вертикальном направлении предпочтительно, чтобы объемное соотношение было одинаковым или чтобы доля свободного пространства увеличивалась в нижней части.

Можно установить единственный несущий элемент или можно установить множество несущих элементов. Соответствующий выбор можно сделать в зависимости от формы несущего элемента. В случае несущего элемента в форме проволоки или несущего элемента в форме линейно соединенной цепи количество несущих элементов обычно находится в диапазоне от 1 до 105, а предпочтительно от 3 до 104. В случае несущего элемента в форме решетки, форме двумерно соединенной цепи, форме тонкой пластины или форме перфорированной пластины, количество обычно находится в диапазоне от 1 до 104, а предпочтительно от 2 до 103. В случае несущего элемента в форме трехмерно соединенной цепи, форме пространственной решетки или форме колонны с насадкой надлежащий выбор в отношении того, будет ли использоваться единственный несущий элемент или несущий элемент будет разделен с целью использования нескольких несущих элементов, можно сделать в зависимости от размера аппарата или пространства, в котором аппарат устанавливают.

Если используют несколько несущих элементов, то по мере надобности предпочтительно используют разделитель, для того чтобы несущие элементы не вступали в контакт друг с другом.

В настоящем изобретении на один несущий элемент форполимер обычно подают из одного или нескольких отверстий на перфорированной пластине. Однако количество отверстий можно надлежащим образом выбрать в зависимости от формы несущего элемента. В дополнение к этому также возможно, чтобы форполимеру, проходящему через отверстие, давали возможность падать вдоль нескольких несущих элементов. Для того чтобы сохранить состояние равномерного падения в целях получения полимера с небольшой степенью неоднородности, количество несущих элементов, вдоль которых полимеру дают возможность падать, предпочтительно является небольшим. Наиболее предпочтительно форполимер подают из одного отверстия на один несущий элемент, который ориентируют в направлении, в котором полимер падает. Расположение такого несущего элемента особенно не ограничивается до тех пор, пока им является расположение, при котором форполимер может падать вдоль несущего элемента. Способ присоединения несущего элемента к перфорированной пластине может быть надлежащим образом выбран из варианта, в котором несущий элемент монтируют, пропуская через отверстия на перфорированной пластине, и варианта, в котором несущий элемент монтируют на нижних частях отверстий на перфорированной пластине без пропускания через отверстия.

Расстояние по вертикали, на котором форполимеру, прошедшему через отверстие, дают возможность падать, предпочтительно находится в диапазоне от 0,5 до 50 м, более предпочтительно от 1 до 20 м, а еще более предпочтительно от 2 до 10 м.

Скорость течения форполимера, проходящего через отверстия на перфорированной пластине, предпочтительно находится в диапазоне от 10-2 до 102 л/час на одно отверстие, а особенно предпочтительно от 0,1 до 50 л/час на одно отверстие. Задавая скорость течения в пределах вышеупомянутого диапазона, можно предотвратить возникновение значительно пониженной скорости полимеризации или значительно пониженной производительности.

Среднее время, необходимое для предоставления форполимеру возможности падать вдоль несущего элемента, предпочтительно находится в диапазоне от 10 секунд до 100 часов, более предпочтительно от 1 минуты до 10 часов, еще более предпочтительно от 5 минут до 5 часов, а особенно предпочтительно от 20 минут до 3 часов.

В настоящем изобретении полимеризацию, осуществляемую при одновременном предоставлении форполимеру возможности падать вдоль несущего элемента, необходимо проводить при пониженном давлении. Это обуславливается тем, что из реакционной системы эффективно удаляют алкиленгликоль, получаемый в качестве побочного продукта в результате прохождения реакции, для того чтобы стимулировать прохождение полимеризации. Термин «пониженное давление» означает, что давление будет меньшим, чем атмосферное давление, и в общем случае такое пониженное давление предпочтительно равно 50000 Па или менее, предпочтительно 10000 Па или менее, еще более предпочтительно 1000 или менее, а особенно предпочтительно 100 Па или менее. Нижний предел особенно не ограничивается, но предпочтительно он составляет 0,1 Па или более с учетом масштаба оборудования, поддерживающего пониженное давление в реакционной системе.

Кроме того, при пониженном давлении также предпочтительно вводить небольшое количество инертного газа, который не оказывает неблагоприятного влияния на протекание реакции, для того чтобы совместно с инертным газом удалять являющийся побочным продуктом алкиленгликоль, ацетальдегид и тому подобное.

Обычно считали, что инертный газ вводят в полимеризационный реактор для уменьшения парциального давления, вызываемого присутствием побочных продуктов, полученных в результате реакции поликонденсации, и для смещения равновесия таким образом, чтобы стимулировать прохождение реакции в выгодном направлении. Однако в настоящем изобретении количество вводимого инертного газа может быть чрезвычайно небольшим, и, таким образом, едва ли можно предположить, что он увеличивает скорость полимеризации в результате действия эффектов, обусловленных уменьшением парциального давления. Таким образом, роль инертного газа в настоящем изобретении нельзя объяснить, основываясь на общеизвестных знаниях. В соответствии с исследованиями изобретателей настоящего изобретения, как это ни удивительно, введение инертного газа в полимеризационный реактор приводит к возникновению явления, при котором расплавленный форполимер интенсивно вспенивается на несущем элементе. Вследствие наличия данного явления площадь поверхности расплавленного форполимера значительно расширяется, и условия обновления его поверхности становятся чрезвычайно хорошими. Принцип действия не определен, но предполагается, что изменение во внутренних областях расплавленной смолы и состояния ее поверхности становится источником значительного увеличения скорости полимеризации.

Газ, который не оказывает неблагоприятного воздействия на смолу в результате окрашивания, денатурирования или разложения, является подходящим в качестве вводимого инертного газа. Такой инертный газ включает азот, аргон, гелий, диоксид углерода, газообразный низший углеводород и их газообразную смесь. В качестве такого инертного газа более предпочтительными являются азот, аргон, гелий и диоксид углерода, и в их числе, с точки зрения легкости приобретения, особенно предпочтительным является азот.

Количество вводимого инертного газа в настоящем изобретении может быть чрезвычайно мало. Оно предпочтительно находится в диапазоне от 0,05 до 100 мг на 1 г смолы, отбираемой из полимеризационного реактора. Когда количество инертного газа задают равным 0,05 мг или более на 1 г смолы, отбираемой из полимеризационного реактора, смола будет вспениваться в достаточной степени, так что эффект повышения степени полимеризации увеличится. В противоположность этому, когда количество инертного газа задают равным 100 мг или менее, легко увеличивается степень понижения давления. Количество инертного газа более предпочтительно находится в диапазоне от 0,1 до 50 мг, а в особенности предпочтительно от 0,2 до 10 мг на 1 г смолы, отбираемой из полимеризационного реактора.

Примеры способа введения инертного газа могут включать способ непосредственного введения инертного газа в полимеризационный реактор; способ предварительного создания инертному газу условий для абсорбирования и/или включения в форполимер и высвобождения абсорбированного и/или включенного газа из форполимера при пониженном давлении, для того чтобы ввести его в полимеризационный реактор, и способ использования данных способов в комбинации.

Термин «абсорбировать» используют в настоящем документе для обозначения того, что инертный газ растворяется в смоле и не существует в виде воздушных пузырьков. Термин «включать» используется в настоящем документе для обозначения того, что инертный газ существует в виде воздушных пузырьков. Если инертный газ будет существовать в виде воздушных пузырьков, то чем меньше будет размер воздушных пузырьков, тем лучше. Средний диаметр пузырьков предпочтительно составляет 5 мм или менее, а более предпочтительно 2 мм или менее.

Если инертный газ вводят непосредственно в полимеризационный реактор, то его предпочтительно вводят в позиции, которая располагается далеко от распределительной пластины и близко от выпускного отверстия для смолы. В дополнение к этому позиция предпочтительно удалена от линии вакуумирования.