Область техники, к которой относится изобретение

Настоящее изобретение относится к пропилен-полимерной композиции с зародышеобразователями кристаллизации, пригодной для изготовления пленок и обладающей оптимальным набором свойств, в частности улучшенной свариваемости.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Известно, что изотактический полипропилен обладает исключительной комбинацией отличных свойств, которые делают его пригодным для использования в большом числе случаев. Для улучшения указанных свойств, в процесс стереорегулярной гомополимеризации пропилена добавлялась одна или несколько стадий сополимеризации или в гомополимерную матрицу осуществлялся ввод одного или нескольких мономеров.

В патенте WO 05/014 713 описывается гетерофазная полиолефиновая композиция, содержащая (в процентах по массе):

1) 65-95% кристаллического пропиленового полимера, выбранного из гомополимера пропилена и статистического полимера пропилена, с содержанием от 0,1 до 10% альфа-олефина, выбранного из этилена, C4 -C10 альфа-олефина и их смеси, где указанный полимер при температуре окружающей среды нерастворим в ксилоле в количестве более 85%; имеет индекс полидисперсности, составляющий от 4 до 13, предпочтительно от 4,5 до 12, более предпочтительно от 5 до 9; и значение характеристической вязкости, составляющее более 2,2 дл/г, предпочтительно от 2,2 до 4,5 дл /г; и

2) 5-35% эластомерного олефинового полимера этилена с C3-C10 альфа-олефином и, необязательно, диеном, имеющего содержание этилена, составляющее от 15 до 85% и характеристическую вязкость, по меньшей мере, составляющую от 1,4 дл/г, предпочтительно от 2,5 до 5 дл/г.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩЕСТВА ИЗОБРЕТЕНИЯ

Заявитель обнаружил возможность достижения улучшенных свойств, особенно в отношении свариваемости, за счет использования особого класса пропилен-полимерной композиции с зародышеобразователями кристаллизации.

Предметом настоящего изобретения является пропилен-полимерная композиция с зародышеобразователями кристаллизации, содержащая:

А) от 77 мас.% до 91 мас.% гомополимера пропилена, имеющего нерастворимую в ксилоле фракцию при 25 °C выше чем 95 %;

B) от 9 мас.% до 23 мас.% сополимера пропилена, содержащего от 28 мас.% до 42 мас.% звеньев, полученных из этилена;

композиция, имеющая: характеристическую вязкость растворимой в ксилоле фракции при 25 °C, составляющую от 1,0 дл/г до 1,9 дл/г; растворимую в ксилоле фракцию при 25 °C, составляющую от 9,0 дл/г до 21,0 дл/г; общую скорость течения расплава (скорость течения расплава согласно ISO 1133, условие L, т.е. 230° C и масса груза 2,16 кг), составляющую от 1,5 до 5 г/10 мин и значение отношения (I):

22.5+0.2*MFR-1.2*Xs+0.2*IV(I)

выше чем 5,9; где

MFR представляет собой скорость течения расплава композиции с зародышеобразователями кристаллизации (скорость течения расплава согласно ISO 1133, условие L, т.е. 230° C и масса груза 2,16 кг);

IV представляет собой характеристическую вязкость растворимой в ксилоле при 25 °C фракции;

Xs представляет собой растворимую в ксилоле фракцию при 25 °C;

сумма A+B равна 100 мас.%;

и в которой зародышеобразователь кристаллизации выбирается и группы, состоящей из ароматических или алифатических кислот, ароматических металлфосфатных соединений, сорбитовых производных и талька.

Дополнительным предметом настоящего изобретения является пленка, содержащая указанную пропилен-полимерную композицию.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Предметом настоящего изобретения является пропилен-полимерная композиция с зародышеобразователями кристаллизации, содержащая:

А) от 77 мас.% до 91 мас.%, предпочтительно от 80 мас.% до 90 мас.%, более предпочтительно от 83 мас.% до 89 мас.% гомополимера пропилена, имеющего нерастворимую в ксилоле при 25 °C фракцию выше чем 95 %, более предпочтительно выше чем 96 мас.%;

В) от 9 мас.% до 23 мас.%, предпочтительно от 10 мас.% до 20 мас.%, более предпочтительно от 11 мас.% до 17 мас.% сополимера пропилена, с содержанием полученных из этилена звеньев, составляющим от 28,0 мас.% до 42,0 мас.%, предпочтительно от 31,0 мас.% до 39,0 мас.%, более предпочтительно от 32,0 мас.% до 38,0 мас.%;

композиция, имеющая: характеристическую вязкость растворимой в ксилоле при 25 °C фракции, составляющую от 1,0 дл/г до 1,9 дл/г, предпочтительно от 1,2 дл/г до 1,7 дл/г; растворимую в ксилоле при 25 °C фракцию, составляющую от 9,0 мас.% до 21,0 мас.%, предпочтительно составляющую от 11,0 мас.% до 18,0 мас.%, более предпочтительно составляющую от 12,0 мас.% до 16,0 мас.%; общую скорость течения расплава (скорость течения расплава согласно ISO 1133, условие L, т.е. 230° C и масса груза 2,16 кг), составляющую от 1,5 до 5 г/10 мин, предпочтительнее от 2,5 до 4,5 г/10 мин; и значение отношения (I):

22,5+0,2*MFR-1,2*Xs+0,2*IV(I)

выше чем 5,9, предпочтительно составляющее от 6,1 до 7,3, более предпочтительно составляющее от 6,4 до 7,2, и особенно предпочтительно составляющее от 6,6 до 7.0;

где

MFR представляет собой скорость течения расплава композиции с зародышеобразователями кристаллизации (скорость течения расплава согласно ISO 1133, условие L, т.е. 230° C и масса груза 2,16 кг);

IV представляет собой характеристическую вязкость растворимой в ксилоле при 25 °C фракции;

Xs представляет собой растворимую в ксилоле при 25 °C фракцию;

сумма A+B равна 100 мас.%;

и в которой зародышеобразователь кристаллизации выбирается и группы, состоящей из ароматических или алифатических кислот, ароматических металлфосфатных соединений, сорбитовых производных и талька; предпочтительнее зародышеобразователь кристаллизации выбирается и группы, состоящей из дибензилиденсорбитовых соединений (например, незамещенного дибензилиденсорбита (DBS), p-метилдибензилиденсорбита (MDBS), 1,3-O-2,4-бис-3,4-диметилбензилиденсорбита (DMDBS), производимого компанией Milliken под торговым названием Millad 3988, бензоата натрия, талька, солей металлов с циклическими эфирами фосфорной кислоты (например, натрия-2, 2’-метилен-бис-4,6-ди-трет-бутилфенилфосфата (производимого компанией Asahi Denka Kogyo KK, известного как NA-11) и циклических бис-фенолфосфатов (например, NA-21, также производимых компанией Asahi Denka)), солей металлов (например, кальция) гексагидрофталевой кислоты и ненасыщенного соединения ди-натрий-бицикло-2.2- 1-гептендикарбоксилата, известного как HPN-68, производимого компанией Milliken. Наиболее предпочтительными являются производные дибензилиденсорбита, а самым предпочтительным является 1,3-O-2,4-бис-3,4-диметилбензилиденсорбит (DMDBS), производимых компанией Milliken под торговым названием Millad 3988.

Из приведенных выше определений следует, что термин «сополимер» ограничен полимерами, содержащими только пропилен и этилен.

Пропилен-полимерная композиция по настоящему изобретению дает высокий показатель свариваемости при испытании, что описано в разделе примеры. Это позволяет использовать пропилен-полимерную композицию для изготовления пленки с очень хорошей свариваемостью. Таким образом, дополнительным предметом настоящего изобретения является пленка, содержащая вышеописанную пропилен-полимерную композицию. Пленка может представлять собой литую пленку, пленку BOPP, пленку выдувного формования, однослойную или многослойную пленки.

Высокий показатель свариваемости достигается благодаря специальной структуре пропилен-полимерной композиции и ее механических и физических свойств.

Пропилен-полимерные композиции по настоящему изобретению получают путем последовательной полимеризации, по меньшей мере, на двух стадиях, причем каждую последующую стадию полимеризации осуществляют в присутствии полимерного материала, полученного непосредственно предшествующей реакцией полимеризации, где полимер (А) обычно получают, по меньшей мере, на одной первой стадии полимеризации, а сополимер (В) обычно получают, по меньшей мере, на одной второй стадии полимеризации. Затем, в ходе операции смешивания, вместе с другими присадками, обычно используемыми в отрасли техники, к которой относится данное изобретение, добавляется зародышеобразователь кристаллизации.

Предпочтительно, каждая стадия полимеризации осуществляется в присутствии гетерогенного катализатора Циглера-Натта с высокой стереоспецифичностью. Катализаторы Циглера-Натта, подходящие для получения пропилен-полимерных композиций по настоящему изобретению, включают твердый компонент катализатора, содержащий, по меньшей мере, одно соединение титана, имеющее, по меньшей мере, одну связь титан-галоген, и, по меньшей мере, электронодонорное соединение (внутренний донор), причем оба нанесены на хлорид магния. Каталитические системы Циглера-Натта дополнительно содержат алюминийорганическое соединение в качестве основного сокатализатора и, необязательно, внешнее электронодонорное соединение.

Подходящие каталитические системы описаны в европейских патентах EP 45977, EP 361494, EP 728 69, EP 1272533 и в международной патентной заявке W000163261.

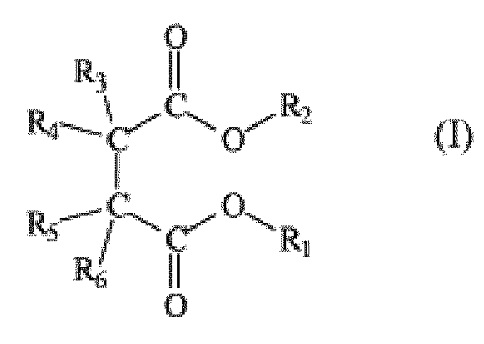

Предпочтительно твердый компонент катализатора содержит Mg, Ti, галоген и донор электронов, выбранный из сукцинатов формулы (I):

в которой радикалы R1 и R2, одинаковые или отличные друг от друга, представляют собой линейные или разветвленные алкильные, алкенильные, циклоалкильные, арильные, арилалкильные или алкиларильные C1-C20 группы, необязательно содержащие гетероатомы, принадлежащие группам 15-17 периодической таблицы; радикалы R3 и R6, одинаковые или отличные друг от друга, представляют собой водород или линейные или разветвленные алкильные, алкенильные, циклоалкильные, арильные, арилалкильные или алкиларильные C1-C2 группы, необязательно содержащие гетероатомы, а радикалы от R3 до R6, присоединенные к тому же атому углерода, могут связываться вместе и образовывать цикл.

R1 и R2 предпочтительно являются алкильными, циклоалкильными, арильными, арилалкильными и алкиларильными C1-C8 группами.

В частности предпочтительными являются соединения, в которых R1 и R2 выбираются из первичных алкилов и, в частности, разветвленных первичных алкилов. Примерами подходящих групп R1 и R2 являются: метил, этил, n-пропил, n-бутил, изобутил, неопентил, 2-этилгексил. Особенно предпочтительными являются этил, изобутил и неопентил.

Одной из предпочтительных групп соединений, описываемых формулой (I), является группа, в которой R3-R5 представляют собой водород, а R6 представляет собой разветвленный алкильный, циклоалкильный, арильный, арилалкильный и алкиларильный радикал, содержащий от 3 до 10 атомов углерода. Другой предпочтительной группой соединений формулы (I) является группа, в которой, по меньшей мере, два радикала из R3-R6 отличны от водорода и выбраны из линейной или разветвленный алкильной, алкенильной, циклоалкильной, арильной, арилалкильной или алкиларильной C1-C20 группы, необязательно содержащей гетероатомы, принадлежащие к группам.

Особенно предпочтительными являются соединения, в которых оба радикала, отличные от водорода, связываются с тем же атомом углерода. Кроме того, особенно предпочтительными являются соединения, в которых, по меньшей мере, два радикала отличные от водорода, соединяются с различными атомами углерода, то есть радикалы R3 и R5 или R4 и R6.

В соответствии с предпочтительным способом, твердый компонент катализатора получают в ходе реакции соединения титана формулы Ti (OR)n-yXy, где n представляет собой валентность титана, y представляет собой число от 1 до n, предпочтительно TiCl4, с хлоридом магния, полученным из аддукта формулы MgCl2•pROH, где p представляет собой число от 0,1 до 6, предпочтительно от 2 до 3,5, а R представляет собой углеводородный радикал, имеющий 1-18 атомов углерода. Аддукты сферической формы получают путем смешивания спирта и хлорида магния в присутствии инертного углеводорода, несмешиваемого с аддуктом, в режиме перемешивания при температуре плавления аддукта (100-130°C). Затем эмульсию быстро охлаждают, вызывая тем самым затвердевание аддукта в форме сферических частиц. Примеры сферических аддуктов, полученных в соответствии с данным способом, описаны в патенте США 4,399, 054 и патенте США 4,469,648. Полученный таким образом аддукт непосредственно реагирует с соединением Ti или может предварительно подвергаться контролируемой термической обработке для удаления спирта (80-130 °C) с получением аддукта, в котором число молей спирта обычно ниже 3, предпочтительно составляет от 0,1 до 2,5. Реакция с соединением Ti осуществляется суспендированием аддукта (деалкоголированного или нет) в холодном TiCl4 (обычно 0 °C) путем нагрева смеси до 80-130 °С и выдерживании при этой температуре в течение 0,5-2 часов. Обработка соединением TiC4 может проводиться один или несколько раз. Внутренний донор может добавляться в ходе обработки TiCl4, а обработка требуемым электронодонорным соединением может повторяться один или несколько раз. Как правило, сукцинат формулы (I) используется в молярном соотношении относительно MgC12, составляющем от 0,01 до 1, предпочтительно от 0,05 до 0,5. Получение компонентов катализатора сферической формы описывается, например, в европейской заявке на патент EP-A-395083 и в международной заявке на патент W098144001. Твердые компоненты катализатора, полученные в соответствии с описанным выше способом, показывают удельную поверхность частиц (по методу БЭТ) обычно равную от 20 до 500 м2/г, предпочтительно от 50 до 400 м2/г, а полную пористость (по методу БЭТ) выше чем 0,2 см3/г, предпочтительно от 0,2 до 0,6 см3/г. Пористость (по ртутному способу), являющаяся результатом пор радиусом до 10000Å, обычно составляет от 0,3 до 1,5 см3/г, предпочтительно от 0,45 до 1см3/г.

Алюминийорганическое соединение, предпочтительно, представляет собой алкил Al, выбранный из группы, включающей триалкилалюминевые соединения, например, триэтилалюминий, триизобутилалюминий, три-n-бутилалюминий, три-n-гексилалюминий, n-гексилалюминий, три-n-октилалюминий. Также можно использовать смеси триалкилалюминия с галогенидами алкилалюминия, гидридами алкилалюминия или полухлоридами алкилалюминия, например, AlEt2Cl и Al2Et3Cl3.

Предпочтительное соединение внешнего донора электронов включают в себя соединения кремния, эфиры, сложные эфиры, например, этил-4-этоксибензоат, амины, гетероциклические соединения, в частности 2,2,6,6-тетраметилпиперидин, кетоны и 1,3-диэфиры. Другим классом соединений предпочтительных внешних доноров являются соединения кремния формулы Ra5Rb6Si(OR7)c, где a и b — целое число от 0 до 2, c — целое число от 1 до 3 и сумма (a + b + c) равна 4; R5, R6 и R7 представляют собой алкильные, циклоалкильные или арильные радикалы с 1-18 атомами углерода, необязательно, содержащие гетероатомы. Особенно предпочтительными являются метилциклогексилдиметоксисилан, дифенилдиметоксисилан, метил-т-бутилдиметоксисилан, дизоксипентилдиметоксисилан, 2-этилпиперидинил-2-т-бутилдиметоксисилан и 1,1,1,трифлюоропропил-2-этилпиперидинил-диметоксисилан и 1,1,1,трифлюоропропил-метил-диметоксисилан. Внешнее электронодонорное соединение используется в таком количестве, чтобы обеспечить молярное соотношение между алюминийорганическим соединением и упомянутым внешним электронодонорным соединением, составляющее от 0,1 до 500.

Процесс полимеризации может осуществляться в газовой фазе и/или в жидкой фазе в реакторах непрерывного или периодического действия, например, реакторах с псевдоожиженным слоем или суспензионных реакторах. Например, полимеризацию пропиленового полимера (А) можно осуществлять в жидкой фазе с использованием жидкого пропилена в качестве разбавителя, тогда как стадию сополимеризации для получения фракции пропиленового сополимера (В) можно осуществлять в газовой фазе без промежуточных стадий, за исключением частичной дегазации мономеров. С другой стороны, все стадии последовательной полимеризации могут осуществляться в газовой фазе. Время реакции, температура и давление на стадиях полимеризации не являются критическими, однако температура для получения фракции (А) и (В), которая может быть одинаковой или различной, обычно составляет от 50 до 120 °С. Давление полимеризации предпочтительно составляет от 0,5 до 30 МПа при осуществлении полимеризации в газовой фазе. Каталитическую систему можно подвергать предварительной реакции (предварительно полимеризовать) с небольшим количеством олефинов. Молекулярная масса пропилен-полимерной композиции регулируется с использованием известных регуляторов, например, водорода.

На второй стадии предпочтительного процесса полимеризации, сополимер пропилена/этилена (В) получают в обычном газофазном реакторе с псевдоожиженным слоем в присутствии полимерного материала и каталитической системы, получаемых на предшествующей стадии полимеризации. Пропилен-полимерные композиции с зародышеобразователями кристаллизации, согласно настоящему изобретению, могут дополнительно содержать присадки, обычно используемые в области производства полиолефинов, например антиоксиданты, светостабилизаторы, антациды, красители и наполнители.

Пропилен-полимерные композиции с зародышеобразователями кристаллизации, согласно настоящему изобретению, обладают рентгеновским спектром, имеющим степень кристалличности меньше чем 60%, измеренную способом DMTA на вращаемых пластинках, полученных методом прессования в форме.

Следующие примеры приведены для иллюстрации и не ограничивают объем настоящего изобретения.

ПРИМЕРЫ

Характеристики материалов пропиленовых полимеров были получены согласно следующим методам:

Фракция, растворимая в ксилоле при 25°C

Растворимую в ксилоле фракцию измеряли в соответствии с ISO 16152, 2005, но с некоторыми отклонениями (в скобках в соответствии с ISO 16152)

Объем раствора составлял 250 мл (200 мл).

Во время 30 минутной стадии осаждения при 25 °С раствор, в течение последних 10 минут, перемешивали магнитной мешалкой (30 минут вообще без перемешивания).

Заключительная стадия сушки осуществлялась под вакуумом при 70°C (100°C).

Содержание указанной растворимой в ксилоле фракции выражалось как процент от исходных 2,5 г, а затем по разности (дополнительно к 100), как % нерастворимой в ксилоле.

Содержание этилена (C2)

Спектры 13C-ЯРМ этиленпропиленовых сополимеров

Спектры 13С-ЯМР получали при 120 °С на спектрометре Bruker AV-600 с криозондом, работающем на частоте 160,91 МГц в режиме преобразования Фурье.

Пик углерода Sββ (номенклатура в соответствии с “Monomer Sequence Distribution in Ethylene-Propylene Rubber Measured by 13C NMR. 3, Данные раздела «Reaction Probability Mode» C.Дж. Кармана, Р. Харрингтона и C.E. Уилкса «Macromolecules» 1977, 10, 536) использовали в качестве внутреннего стандарта при 29,9 ч/млн. Образцы растворяли в 1,1,2,2-тетрахлорэтан-d2 при 120°С с объемной концентрацией 8%. Каждый спектр получали импульсом 90° с 15 секундной задержкой между импульсами и РСИ с целью удаления сцепления 1H-13C. Примерно 512 одиночных импульсов сохранялись в виде 32К точек данных с использованием полосы рабочих частот в 9000 Гц.

Назначения спектров, оценка распределения трехвалентных элементов и композиции проводились в соответствии с работой Какуго (“Carbon-13 NMR determination of monomer sequence distribution in ethylene-propylene copolymers prepared with δ-titanium trichloride- diethylaluminum chloride” M. Kakugo, Y. Naito, K. Mizunuma and T. Miyatake, Macromolecules, 1982, 15, 1150) с использованием следующих уравнений:

PPP = 100 Tββ/S PPE = 100 Tβδ/S EPE = 100 Tδδ/S

PEP = 100 Sββ/S PEE= 100 Sβδ/S EEE = 100 (0,25 Sγδ+0,5 Sδδ)/S

S = Tββ + Tβδ + Tδδ + Sββ + Sβδ + 0,25 Sγδ + 0,5 Sδδ

Молярный процент содержания этилена оценивали с использованием следующего уравнения:

E% моль = 100 * [PEP+PEE+EEE]

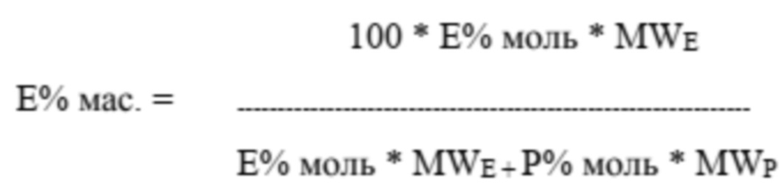

Массовый процент содержания этилена оценивали с использованием следующего уравнения:

где Р% моль представляет собой молярный процент содержания пропилена, в то время как MWE и MWP представляют собой молекулярные массы этилена и пропилена, соответственно.

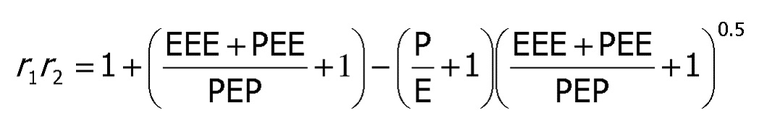

Произведение констант полимеризации r1r2 рассчитывалось в соответствии с работой Гармана (C.J. Carman, R.A. Harrington and C.E. Wilkes, Macromolecules, 1977; 10, 536) как:

Симметричность молекулярной структуры пропиленовых последовательностей рассчитывалась как mm протяженность из соотношения PPP mmTββ (28,90-29,65 ч/млн.) и всей Tββ (29,80-28,37 ч/млн.).

Содержание С2 этилена измерялось в готовой композиции по содержанию этилена компонента В), а затем расчета по формуле C2tot=XBC2B, где XB представляет собой количество компонента В в композиции.

Молярное соотношение подаваемых газов

Определялось методом газовой хроматографии

Скорость течения расплава (MFR)

Скорость течения расплава (MFR) полимера определяли в соответствии с ISO 1133 (230°C, 2,16 кг).

Характеристическая вязкость

Определяли в тетрагидронафталине при 135 °С.

Подготовка образцов пленки

Образцы пленки толщиной 70 мкм получали экструзией каждой испытываемой композиции в одношнековом экструдере «Collin» (отношение длина/диаметр шнека равно 1:25) со скоростью вытягивания пленки 7 м/мин и температуре расплава 210-250 °С.

Показатель свариваемости

Пленки, полученные описанным выше способом, выдерживали 24 часа при 23 °С, а затем из каждой пленки вырезали три прямоугольных образца размером 14 см по направлению обработки и 7 см в поперечном направлении.

Прямоугольные образцы дважды сгибались в поперечном направлении с получением книжной укладки, которые затем сваривались в течение 1 сек вдоль линии сгиба при давлении 4 бар и температуре 190 °C сварочным аппаратом Brugger HSG/ETK, оснащенном сварочными клещами шириной 10 мм с тефлоновым покрытием.

После сварки образцы с книжной укладкой стерилизовали при 135 °С в течение 45 минут, выдерживали при комнатной температуре в автоклаве в течение 12 часов, а затем выдерживали при 23 °С в течение 6 часов.

Из каждого образца с книжной укладкой штанцевым ножом вырезали три образца с книжной укладкой, имеющих ширину 15 мм, получая, таким образом, девять образцов с книжной укладкой для каждого типа пленки.

Свариваемость указанных образцов с книжной укладкой определялись как прочность на отдир в ньютонах с помощью динамометра Instron 5565A при скорости 100 мм/мин и расстоянии между зажимами в 30 мм.

Мутность

Мутность измеряли на полученной вышеописанным способом пленке толщиной 70 мкм прибором для определения мутности Гарднера, модель HazeGard Plus, в соответствии со стандартом ASTM D 1003-13.

Рентгеновская дифракция

Рентгеновский спектр записывали способом DMTA на пластинках, полученных методом прессования в форме. Для минимизации ориентации кристаллитов спектр записывали при вращающейся пластинке. Расчет степени кристалличности выполнялся с использованием двухфазной модели и подгонкой к одной линии спектра. Степень кристалличности полимера из примера 1 составила 58,0%.

Пример 1

Получения твердого катализатора

В продутую азотом четырехгорлую круглую колбу емкостью 500 мл вводили 250 мл TiCl4 при температуре 0 °С. Во время перемешивания добавляли 10,0 г микросфероидального MgCl2∙2.1C2H5OH со средним размером частиц равным 47 мкм (полученного в соответствии со способом, описанным в примере 1 патента EP728769) и некоторое количество диэтил-2,3-диизопропилсукцината в виде рацемической смеси, чтобы получить молярное отношение Mg/сукцинат равное 24. Температуру повышали до 100°С и выдерживали в течение 60 минут. Затем перемешивание прекращали, жидкость сливали через сифон и обработка TiCl4 повторялась при 110 °C в течение 30 минут. После слива жидкости через сифон добавляли первичный TiCl4 и некоторое количество 9,9-бис-метоксиметилфлуорена, чтобы получить молярное отношение Mg/диэфир равное 12. Затем температуру повышали до 90 °С и выдерживали в течение 30 минут. После осаждения и слива через сифон жидкости при 85 °C твердое вещество промывали шесть раз безводным гексаном (6 х 100 мл) при 60 °C.

Полимеризация

Полимеризация осуществлялась непрерывно в каскаде из двух реакторов, оснащенных устройствами для переноса продукта из первого реактора непосредственно во второй реактор. Первый реактор представлял собой петлевой реактор с жидкой фазой, а второй представлял собой газофазный реактор с псевдоожиженным слоем. Гомополимер пропилена получали в петлевом реакторе, в то время как этиленпропиленовый сополимер получали в газофазном реакторе в присутствии гомополимера пропилена, поступающего с первой стадии. В качестве регулятора молекулярного веса использовался водород. Газовую фазу (пропилен, этилен и водород) подвергали непрерывному анализу способом газовой хроматографии. По окончании цикла порошок выгружали и сушили в потоке азота.

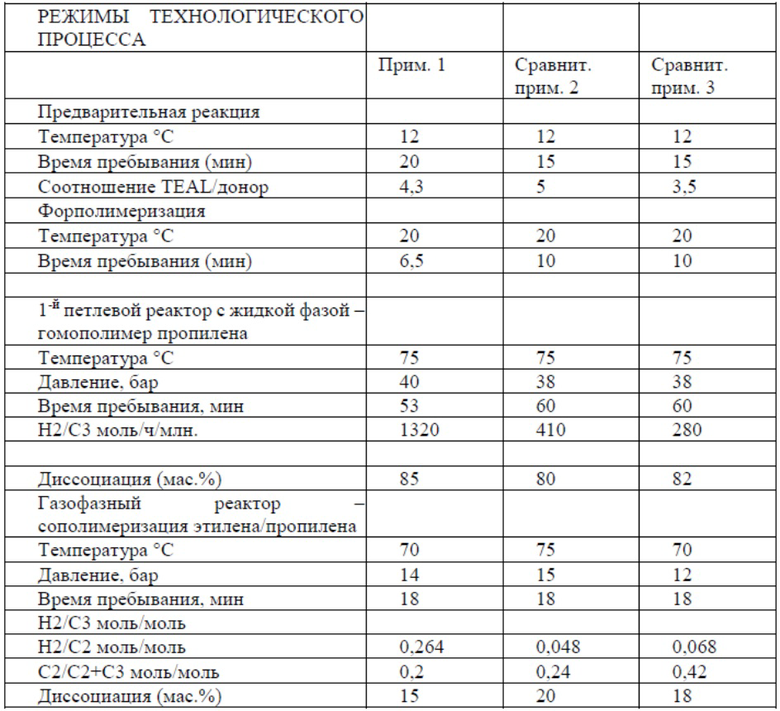

Основные режимы полимеризации и аналитические данные, относящиеся к полимерам, полученным в двух реакторах, приведены в Таблице 1. Свойства полимера приведены в Таблице 2.

Сравнительный пример 2

Сравнительный пример 2 выполняли с использованием катализатора, полученного в соответствии с Примером 5, строки 48-55, Европейского патента EP728769. В качестве сокатализатора использовали триэтилалюминий (TEAL) и циклогексилметилдиметоксисилан в качестве внешнего донора.

Основные режимы полимеризации и аналитические данные, относящиеся к полимерам, полученным в двух реакторах, приведены в Таблице 1. Свойства полимера приведены в Таблице 2.

Сравнительный пример 3

Сравнительный пример 3 выполняли с использованием того же катализатора из Примера 1.

Основные режимы полимеризации и аналитические данные, относящиеся к полимерам, полученным в двух реакторах, приведены в Таблице 1. Свойства полимера приведены в Таблице 2.

Таблица 1

C2 этилен; C3 пропилен; H2 водород

*Количество компонента В относительно A+B

C2-= этилен C3- = пропилен

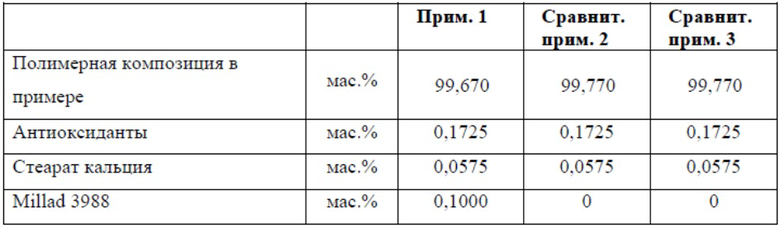

К веществу, полученному в соответствии с примером 1, добавлялись следующие присадки:

Вещество экструдировали и подвергали анализу. Пленку толщиной 70 мкм получали вышеописанным способом. Свойства приведены в Таблице 2.

Таблица 2

C2- этилен

XsIV= характеристическая вязкость фракции, растворимой в ксилоле при 25°C

n.m. = не измерялось

Из сравнения примера 1 и сравнительных примеров 2 и 3 следует, что показатель свариваемости в примере 1 выше, несмотря на то, что отношение (I) не измерялось в сравнительном примере 2 и 3.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОПИЛЕН-ПОЛИМЕРНЫЕ КОМПОЗИЦИИ | 2017 |

|

RU2697706C1 |

| ПРОПИЛЕНОВЫЕ ПОЛИМЕРНЫЕ КОМПОЗИЦИИ | 2011 |

|

RU2563652C2 |

| УДАРОПРОЧНЫЕ ПОЛИОЛЕФИНОВЫЕ КОМПОЗИЦИИ | 2006 |

|

RU2418015C2 |

| УДАРОПРОЧНЫЕ ПОЛИОЛЕФИНОВЫЕ КОМПОЗИЦИИ | 2005 |

|

RU2371458C2 |

| ГЕТЕРОФАЗНЫЕ ПРОПИЛЕНОВЫЕ СОПОЛИМЕРЫ | 2016 |

|

RU2721529C2 |

| КОМПОЗИЦИИ НА ОСНОВЕ ПРОПИЛЕНОВОГО ПОЛИМЕРА | 2010 |

|

RU2528425C2 |

| КОМПОЗИЦИЯ ВСПЕНЕННОГО ПОЛИПРОПИЛЕНА | 2019 |

|

RU2764765C1 |

| ПРОЗРАЧНАЯ И ГИБКАЯ КОМПОЗИЦИЯ ПРОПИЛЕНОВЫХ ПОЛИМЕРОВ И ИЗДЕЛИЕ, ПОЛУЧЕННОЕ ИЗ НЕЕ | 2002 |

|

RU2296772C2 |

| ПОЛИОЛЕФИНОВЫЕ КОМПОЗИЦИИ, ОБЛАДАЮЩИЕ ХОРОШЕЙ СОПРОТИВЛЯЕМОСТЬЮ К ОБЕСЦВЕЧИВАНИЮ И УДАРОПРОЧНОСТИ, И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2005 |

|

RU2386651C2 |

| КОМПОЗИЦИИ НА ОСНОВЕ ПРОПИЛЕНОВОГО ПОЛИМЕРА | 2010 |

|

RU2528384C2 |

Изобретение относится к пропилен-полимерной композиции с зародышеобразователями кристаллизации, пригодной для изготовления пленок и обладающей оптимальным набором свойств, в частности улучшенной свариваемостью. Предложена пропилен-полимерная композиция с зародышеобразователями кристаллизации для изготовления пленки с высоким показателем свариваемости, содержащая пропилен-полимерную композицию, содержащую от 77 мас.% до 91 мас.% гомополимера пропилена, от 9 мас.% до 23 мас.% сополимера пропилена и 0,1 мас.% зародышеобразователя кристаллизации, выбранного из группы, состоящей из ароматических или алифатических карбоновых кислот, ароматических металлфосфатных соединений, сорбитовых производных и талька, при этом количество зародышеобразователя кристаллизации указано относительно общей массы пропилен-полимерной композиции с зародышеобразователями кристаллизации. Технический результат - достижение улучшенных свойств, особенно в отношении свариваемости, за счет использования особого класса пропилен-полимерной композиции с зародышеобразователями кристаллизации. 7 з.п. ф-лы, 2 табл., 1 пр.

1. Пропилен-полимерная композиция с зародышеобразователями кристаллизации для изготовления пленки с высоким показателем свариваемости, содержащая:

• пропилен-полимерную композицию, содержащую:

А) от 77 мас.% до 91 мас.% гомополимера пропилена, имеющего нерастворимую в ксилоле фракцию при 25 °C выше чем 95 %;

B) от 9 мас.% до 23 мас.% сополимера пропилена, содержащего от 28 мас.% до 42 мас.% полученных из этилена звеньев;

где количество A+B равно 100 мас.%;

и

• 0,1 мас.% зародышеобразователя кристаллизации, выбранного из группы, состоящей из ароматических или алифатических карбоновых кислот, ароматических металлфосфатных соединений, сорбитовых производных и талька, при этом количество зародышеобразователя кристаллизации указано относительно общей массы пропилен-полимерной композиции с зародышеобразователями кристаллизации;

композиция, имеющая: характеристическую вязкость растворимой в ксилоле фракции при 25 °C, составляющую от 1,0 дл/г до 1,9 дл/г; растворимую в ксилоле фракцию при 25 °C, составляющую от 9,0 мас.% до 21,0 мас.%; общую скорость течения расплава (скорость течения расплава согласно ISO 1133, условие L, т.е. 230 °C с нагрузкой 2,16 кг), составляющую от 2,5 до 4,5 г/10 мин, и значение отношения (I):

22,5+0,2*MFR-1,2*Xs+0,2*IV (I)

выше чем 5,9; где

MFR представляет собой скорость течения расплава композиции с зародышеобразователями кристаллизации (скорость течения расплава согласно ISO 1133, условие L, т.е. 230 °C с нагрузкой 2,16 кг);

IV представляет собой характеристическую вязкость растворимой в ксилоле при 25 °C фракции; и

Xs представляет собой растворимую в ксилоле фракцию при 25 °C.

2. Композиция по п. 1, отличающаяся тем, что: компонент А) составляет от 80 мас.% до 90 мас.%, предпочтительно от 83 мас.% до 89 мас.%; а компонент В) составляет от 10 мас.% до 20 мас.%, предпочтительно от 11 мас.% до 17 мас.%.

3. Композиция по п. 1 или 2, отличающаяся тем, что нерастворимая в ксилоле при 25 °C фракция компонента А) выше чем 96 мас.%.

4. Композиция по любому из пп. 1-3, отличающаяся тем, что содержание полученных из этилена звеньев в компоненте В) составляет от 28,0 мас.% до 42,0 мас.%, предпочтительно от 31 мас.% до 39 мас.%, более предпочтительно от 32 мас.% до 38 мас.%.

5. Композиция по любому из пп. 1-4, отличающаяся тем, что характеристическая вязкость растворимой в ксилоле фракции при 25 °C составляет от 1,2 до 1,7 дл/г.

6. Композиция по любому из пп. 1-5, отличающаяся тем, что растворимая в ксилоле фракция при 25 °C составляет от 11,0 мас.% до 18,0 мас.%, предпочтительно от 12 мас.% до 16 мас.%.

7. Композиция по любому из пп. 1-6, отличающаяся тем, что значение отношения (I) составляет от 6,1 до 7,3.

8. Композиция по любому из пп. 1-7, отличающаяся тем, что значение отношения (I) составляет от 6,4 до 7,2, предпочтительно от 6,6 до 7,0.

| Изложница с суживающимся книзу сечением и с вертикально перемещающимся днищем | 1924 |

|

SU2012A1 |

| ПОЛИОЛЕФИНОВЫЕ ИЗДЕЛИЯ | 2004 |

|

RU2342411C2 |

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

| US 6300415 B1, 09.10.2001 | |||

| Упругий тарельчатый элемент для станков | 2020 |

|

RU2733175C1 |

Авторы

Даты

2020-07-30—Публикация

2017-10-05—Подача