Настоящее изобретение относится к кристаллическим гомополимерам пропилена. Более конкретно, оно относится к кристаллическим гомополимерам пропилена, получаемым из них пленкам и волокнам и нетканой ткани, выполненной из указанных волокон.

В прядильном или штапельном нетканом способе спряденные или нечесанные волокнистые холсты обычно проходят через стадию термоскрепления для переработки в ткани, которые имеют монолитность и прочность, необходимые для различных применений. В слоистых структурах, где имеется два или более слоев нетканых холстов, термоскрепление является необходимой стадией для соединения слоев вместе. В этих способах выбирается оптимальная температура термоскрепления для того, чтобы получить приемлемые характеристики ткани. Поэтому интервал термоскрепления, температурный интервал, в котором обеспечивается термоскрепление, также должен быть достаточно широким для практической реализации способа.

При термоскреплении штапельных или термоскрепляемых тканей из отдельных слоев, температура термоскрепления обычно является температурой, при которой достигается максимальная прочность ткани, и называется также оптимальной температурой термоскрепления. Для традиционных гомополимерных пропиленовых смол этот температурный интервал обычно составляет 140 - 150oC для штапельных тканей и 155 - 165oC для термоскрепляемых тканей. Однако, благодаря высокой кристалличности традиционных гомополимерных пропиленовых смол интервал термоскрепления является очень узким.

Для слоистых структур оптимальная температура обычно выбирается такой, чтобы различие в характеристиках термоскрепления между различными типами слоев могло быть сбалансировано, поскольку каждый слой имеет различные характеристики термоскрепления благодаря различию в размере волокон или в используемом типе полимера. Это различие является преднамеренным, т.к. каждый слой предназначается для выполнения требований к различным физическим свойствам.

Возьмем, например, слоистую структуру, в которой наружные слои предназначаются для придания прочности и износостойкости, а внутренние слои - для барьерных свойств. Из-за различий в требованиях к свойствам размер волокон, используемых для внутренних слоев, обычно намного меньше размера волокон, используемых для наружных слоев. Кроме того, используемый тип полимера является различным для того, чтобы отвечать предъявленным требованиям к формованию.

Из-за различий в типе полимера и размере волокон внутренние слои обычно требуют более низкой температуры термоскрепления, чем наружный слой, с разницей в 20 - 20oC. Это создает проблему при выборе оптимальной температуры термоскрепления для слоистых структур. Например, если температура термоскрепления устанавливается для наружного слоя, имеют место точечные отверстия, вызванные избыточным плавлением волокон во внутреннем слое, которые ухудшают барьерные свойства. Напротив, если температура термоскрепления устанавливается для внутреннего слоя, ламинат будет иметь более низкую износостойкость из-за неадекватного термоскрепления наружного слоя.

Поэтому для получения качественных ламинатов из традиционных гомополимерных пропиленовых смол должна точно контролироваться температура термоскрепления, что означает очень узкий интервал термоскрепления. Так как любое отклонение температуры термоскрепления может дать некачественные ткани либо из-за наличия точечных отверстий, либо из-за плохой износостойкости, были предприняты попытки решить эту проблему за счет использования полипропиленовых смол с более низкими температурами плавления для наружного слоя, таких как этиленпропиленовые статистические сополимеры. В случае использования статистических сополимеров имелась надежда, что низкоплавкая природа статистических сополимеров уменьшит разницу в оптимальной температуре термоскрепления между наружными и внутренними слоями. Однако, статистические сополимеры имеют тенденцию к снижению прочности ткани, особенно, в случае штапельно-скрепленного слоя, и, в ряде случаев, создают проблемы формования, такие как прилипание к формующему оборудованию, что приводит к нарушению непрерывности формования.

Следовательно, имеется потребность в пропиленовом гомополимере, из которого можно получать волокна, имеющие более низкую температуру термоскрепления и более широкий интервал термоскрепления.

Неожиданно было установлено, что при использовании специального катализатора Циглера-Натта на носителе (подложке), содержащего 3,3,3-трифторпропил-(алкил)диметоксисилан, непосредственно при полимеризации получается гомополимер пропилена, который имеет кристаллическую структуру, отличающуюся от кристаллической структуры традиционного гомополимера пропилена, получаемого с другими катализаторами Циглера-Натта. Отличие состоит в том, что в кристаллической структуре нового гомополимера имеется намного более высокое содержание стереоблока, чем у традиционного гомополимера пропилена, и новый гомополимер пропилена имеет относительно узкое молекулярно-массовое распределение.

Используемый здесь термин "стереоблок" означает кристаллическую структуру полимера, получаемого способом полимеризации с катализатором Циглера-Натта, которая имеет единичные дефекты полимеризуемой мономерной единицы в полимерной цепи, такие, что метильная группа полимеризуемого мономера пропилена (дефект мономерной единицы) находится в другой плоскости по отношению к метильной группе других полимеризуемых мономеров пропилена. Среднее число дефектов мономерной единицы составляет 35 на 1000 углеродных атомов полимера. Число дефектов мономерной единицы изменяется от 20 до 60 на 1000 углеродных атомов полимера.

Высокостереоблочные гомополимеры пропилена настоящего изобретения представляют альтернативу традиционным гомополимерам пропилена, используемым в однослойных применениях, и статистическим сополимерам этилена с пропиленом, используемым в слоистых структурах. В однослойных применениях гомополимеры пропилена изобретения имеют более низкую температуру термоскрепления и более широкий интервал термоскрепления, чем традиционные гомополимеры пропилена. В слоистых структурах указанные гомополимеры изобретения имеют характеристики плавления, аналогичные обычно используемым статистическим сополимерам, и поэтому сужают разницу между температурами термоскрепления между слоями. Однако высокостереоблочные гомополимеры пропилена данного изобретения превосходят статистические сополимеры в том, что снижение прочности ткани является намного меньшим, чем у статистического сополимера, и гомополимеры пропилена изобретения не являются липкими, что позволяет избежать проблемы формования, связанные с липкостью статистического сополимера.

Соответственно, настоящее изобретение дает гомополимер пропилена, имеющий содержание стереоблока не менее 20%, предпочтительно не менее 25%, значение ИП (индекса полидисперсности) от 3 до 6,5, предпочтительно от 3,2 до 5,5, и показатель текучести расплава (ПТР) от 0,15 до 1000 г/10 минут. Другим аспектом изобретения являются волокна, получаемые из гомополимера пропилена, имеющего содержание стереоблока не менее 20%, предпочтительно не менее 25%, значение ИП от 3,0 до 5,0, предпочтительно от 3,2 до 4,0, и ПТР от 0,15 до 1000 г/10 минут.

Другим аспектом данного изобретения является холст, содержащий волокна из гомополимера, имеющего содержание стереоблока не менее 20%, предпочтительно не менее 25%, значение ИП от 3,0 до 5,0, предпочтительно от 3,2 до 4,0, и ПТР от 0,15 до 1000 г/10 минут, и тканевый материал, получаемый из него.

Дополнительным аспектом настоящего изобретения являются пленки или листы из гомополимера пропилена, имеющего содержание стереоблока не менее 20%, предпочтительно не менее 25%, значение ИП от 4,5 до 6,5, предпочтительно от 5 до 6,5, и ПТР от 0,15 до 1000 г/10 минут.

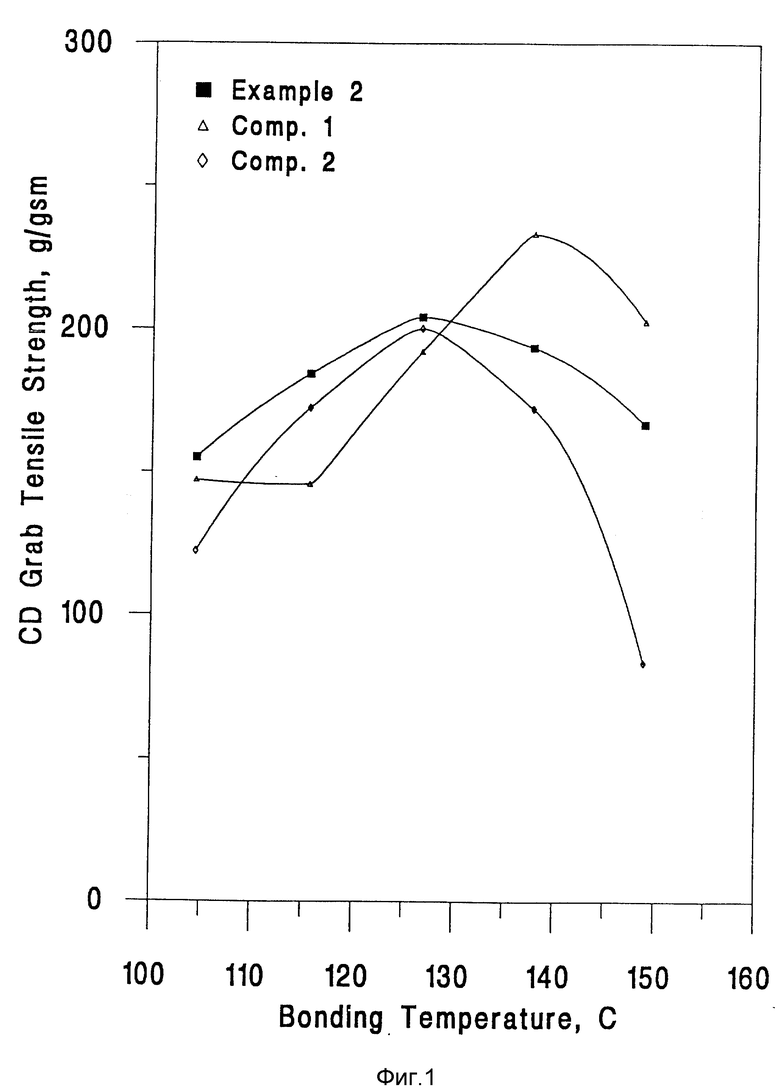

На фиг. 1 представлен график, показывающий сравнение разрывной прочности в поперечном направлений (CD) ткани как функции температуры термоскрепления для гомополимера пропилена настоящего изобретения и традиционного гомополимера пропилена и статистического сополимера этилена и пропилена.

На фиг. 2 представлен график, показывающий сравнение мягкости ткани как функции температуры термоскрепления для гомополимера пропилена настоящего изобретения и традиционного гомополимера пропилена.

Все части и проценты в данной заявке, если не указано особо, даются по массе. Температура окружающей среды или комнатная температура составляют приблизительно 25oC.

Катализатор, используемый в способе получения гомополимера пропилена настоящего изобретения содержит продукт реакции: (A) твердого компонента катализатора, содержащего активный галоид магния, и нанесенного на него титанового соединения, содержащего по крайней мере одну связь Ti-галоген, и донор электронов;

(B) A1 -алкил-соединения; и

(C) 3,3,3-трифторпропил (алкил)диметоксисилана.

Электронодонорные соединения, используемые в твердом компоненте катализатора (A), включают в себя алкил-, арил- и циклоалкилэфиры ароматических кислот, особенно бензойной кислоты или фталевой кислоты, и их производные. Конкретные примеры включают в себя бензоат, н- бутилбензоат, метил-п-толуат, метил-п-метоксибензоат и диизобутилфталат. В дополнение к указанному выше, в качестве донора электронов также могут быть использованы эфиры, алкил- или алкарилэфиры, имеющие только одну эфирную связь, кетоны, моно- или полиамины, альдегиды и фосфорсодержащие соединения, такие как фосфины и фосфорамиды.

Получение указанных выше катализаторов осуществляется различными способами.

Например, галоид магния (безводный, т.е. содержащий менее 1% воды), титановое соединение и электронодонорное соединение могут быть смешаны на мельнице в условиях, когда галоид магния является активным. Смешанный продукт затем обрабатывается один или более раз избытком TiCl4 при температурах от 80 до 135oC, после чего промывается повторно углеводородом, таким как гексан, до тех пор, пока не исчезнут все атомы хлора.

Согласно другому способу, безводный галоид магния предварительно активируется известными способами, а затем обрабатывается избытком TiCl4, содержащим электронодонорное соединение в растворе. Здесь снова проводится термообработка при температурах в интервале от 80 до 135oC. Необязательно, термообработка TiCl4 повторяется, а твердая составляющая промывается гексаном или другим углеводородным растворителем для того, чтобы удалить все следы непрореагировавшего TiCl4.

В соответствии с другим способом, аддукт MgCl2•nROH, (в частности в виде сфероидальных частиц), где H - обычно составляет от 1 до 3, а ROH - этиловый спирт, бутиловый спирт или изобутиловый спирт, взаимодействует с избытком TiCl4, содержащим электронодонорное соединение в растворе. Температура обычно изменяется в пределах от 80 до 120oC. Твердое вещество затем выделяется и обрабатывается более одного раза Ti Cl4, после чего выделяется и промывается углеводородом до тех пор, пока не исчезнут все ионы хлора.

Согласно другому способу, алкоголяты и хлоралкоголяты магния, в частности хлоралкоголяты, полученные в соответствии со способом, описанным в патенте США 4220554, взаимодействуют с избытком TiCl4, содержащим электронодонорное соединение в растворе, в условиях реакции, описанных выше.

В твердом компоненте катализатора (A), титановое соединение, выраженное как Ti, обычно присутствует в количестве от 0,5 до 10% по массе. Количество электронодонорного соединения, которое остается фиксированным на твердом компоненте (внутренний донор), обычно составляет от 5 до 20% в молях по отношению к дигалоиду магния.

Соответствующими примерами титанового соединения, имеющего по крайней мере одну связь Ti-галоген, является Ti-тетрагалоиды, в частности TiCl4. Однако также могут быть использованы алкоксигалоиды титана.

Указанные выше реакции вызывают образование галоида магния в активной форме. Кроме этих реакций, из литературы известны другие реакции, которые вызывают образование активированного галоида магния из соединений магния, отличных от галоидов, таких как, например, карбокcилаты магния.

Активная форма галоидов магния в компонентах катализатора (A) может быть определена по тому, что в рентгеновском спектре компонента катализатора отсутствует основное отражение интенcивноcти, которое имеет место в cпектре неактивизированного хлорида магния (имеющего удельную поверхность менее 3 м2/г), но имеется гало с максимальной интенcивностью, сдвинутое до отношению к положению основного отражения интенсивности неактивизированного дигалоида магния, или по тому, что основное отражение интенсивности показывает ширину при 1/2 высоты не менее чем на 30% больше, чем для основного отражения интенсивности, которое имеется в спектре неактивизированного хлорида магния.

Наиболее активными формами являются такие, у которых вышеуказанное гало появляется на рентгеновском спектре компонента.

Среди галоидов магния предпочтительным соединением является хлорид магния. В случае наиболее активных форм хлорида магния, рентгеновский спектр компонента катализатора показывает гало вместо отражения, которое на спектре неактивного хлорида появляется на расстоянии

Al-алкил-соединения (В), используемые в качестве сокатализаторов, содержат Al-триалкилы, такие как Al-триэтил, Al-изобутил, Al-три-H-бутил, а линейные или циклические Al-алкил-соединения, содержащие два или более Al-атомов, соединенных через O- или V-атомы, или SO4- и SO3-группы.

Примерами этих соединений являются: (C2H5)2Al-O-Al(C2H5)2; (C2H5)2Al-N(C6H5)- AlC2H5)2; (C2H5)2Al-SO2-Al(C2H5)2; CH3[(CH3)-AI-O-] nAl(CH3)2; [(CH)AI-O-]n, где n - число от 1 до 20.

Al-алкил-соединение обычно используется в таких количествах, что Al/Ti - отношение изменяется в пределах от 1 до 1000.

Алкил 3,3,3-трифторпропил (алкал)диметоксисилана компонента (C) может быть либо метилом, либо этилом, и предпочтительно, метилом.

Катализатор, т. е. компоненты (A), (B) и (C), может вводиться в полимеризационный реактор отдельными средствами фактически одновременно независимо от того, находится ли полимер уже в реакторе, или последовательно, если мономер вводится в полимеризационный реактор позднее. Предпочтительно, компоненты (A) и (B) смешиваются предварительно, затем указанная предварительная смесь контактирует с компонентом (C) до полимеризации в течение от 3 до примерно 10 минут при комнатной температуре.

Пропиленовый мономер может быть введен в полимеризационный реактор до, одновременно или после введения в него катализатора.

При необходимости, в качестве регулятора степени полимеризации может добавляться водород для снижения молекулярной массы полимера.

Полимеризация может осуществляться по суспензионному, жидкофазному или газофазному способу или при комбинировании жидкофазного и газофазного способов с использованием отдельных реакторов, которые могут работать периодически или непрерывно.

Полимеризация обычно выполняется при температуре 40-90oC при атмосферном давлении или повышенном давлении.

Катализаторы могут предварительно взаимодействовать с небольшими количествами мономера пропилена (форполимеризация), с поддержанием катализатора в суспензии в углеводородном растворителе и полимеризацией при температуре 60oC или ниже в течение времени, достаточном для получения полимера в количестве в 0,5 - 3 раза больше массы катализатора.

Форполимеризация может быть выполнена в жидком или газообразном мономере с получением в этом случае полимера в количестве до 1000 раз большем массы катализатора.

Нижеследующие примеры приведены для иллюстрации изобретения и не предназначены для ограничения объема изобретения.

Если не указано особо, для определения характеристик гомополимеров пропилена данного изобретения, полученных из них тканей и сравнительных тканевых материалов используются следующие исследования:

Свойства - Метод

Показатель текучести расплава (ПТР), г/10 мин - ASTM-D 1238, режим 1

Характеристическая вязкость (XB= J.V.) - Определяется в тетрагидронафталине при 135oC

Определение разрывной прочности - ASTM-D 1682 и ASTM-D 1776

Определение мягкости - ASTM-D 1388-64

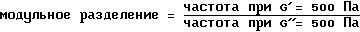

Индекс полидисперсности (ИП= P.J.) - Определение молекулярно-массового распределения в полимере Mw/Mn

Для определения значения ИП модульное разделение при низком значении модуля, например 500 Па, определяется при температуре 200oC с использованием параллельно-пластинчатого реометра модели RMS -800, поставляемого фирмой PHEOMETRJCS (США), при работе с частотой осциллографирования, которая возрастает от 0,1 до 100 рад/с. Из значения модульного разделения ИП может быть получено с использованием следующего уравнения:

ИП = 54,6 (модуль разделения)-1.76

где G' - модуль накопления, G'' - низкий модуль.

Методика фракционного вымывания при повышении температуры (МФВПТ = TREF).

Эта методика является методом исследования кристаллической структуры полимера. Методика использует ксилол в качестве растворителя для растворения кристаллической структуры полимера и определяет растворенное количество, когда температура возрастает выше комнатной температуры до точки, когда растворяется весь полимер. Часть, растворенная при комнатной температуре, обозначается как атактическая часть, растворенная в интервале от комнатной до 100oC, обозначается как стереоблок, а часть, оставшаяся выше 100oC, называется изотактической.

Процентное содержание нерастворимых в ксилоле -2,5 г полимера растворяется в 250 мл ксилола при 135oC при перемешивании. Через 20 минут раствор охлаждается до 25oC, при перемешивании, и затем высаживается в течение 30 минут.

Осадок отфильтровывается с помощью фильтровальной бумаги, раствор испаряется в токе азота, и осадок сушится под вакуумом при 80oC до достижения постоянной массы, затем рассчитывается процентное содержание по массе полимера, растворенного в ксилоле при комнатной температуре. Процентное содержание по массе полимера, нерастворенного в ксилоле при комнатной температуре, принимается за показатель стереорегулярности полимера. Полученное таким образом значение соответствует практически показателю стереорегулярности, определенному экстракцией в кипящем n-гептане, что при определении соответствует показателю стереорегулярности полипропилена. Точка плавления (Тпл - М. Р. ) - определяется методом ДСК (дифференциальной сканирующей калориметрии). Образцы предварительно расплавляются при увеличении температуры до 200oC и выдерживаются при указанной температуре в течение 5 минут. Образцы затем охлаждаются до 50oC и затем повторно нагреваются до полного расплавления. Нагрев и охлаждение проводятся со скоростью 10oC в минуту. Указанная здесь температура плавления относится к верхнему пику ДСК-кривой, полученной в процессе второго расплавления.

Пример 1

Получение твердого компонента катализатора

В 500 мл реактор, снабженный пористой диафрагмой, вводится при 0oC 225 мл TiCl4 При перемешивании в течение 15 минут добавляется 10,3 г микросфероидального MgCl2/2,1 C2H5OH. В конце добавления температура доводится до 70oC, добавляется 9 ммолей диизобутилфталата, содержимое нагревается до 100oC и выдерживается с проведением реакции при этой температуре в течение 2 часов, после чего отфильтровывается TiCl4. Затем добавляется 200 мл TiCl4 и содержимое реагирует при 120oC в течение 1 часа, после чего фильтруется и промывается при 60oC безводным гептаном до полного исчезновения ионов хлора из фильтрата.

Анализ твердой составляющей показывает, что твердый компонент катализатора содержит 16,7 масс.% Mg, 2,35 масс.% Ti и 7,2 масс.% диизобутилфталата.

Микросфероидальный аддукт MgCl2/ 2,1 C2H5OH получается следующим образом:

48 г безводного MgCl2, 77 г безводного C2H5OH и 810 г керосина вводится в атмосфере инертного газа при комнатной температуре в 2-литровый автоклав, снабженный турбинной мешалкой и погружной трубкой. Содержимое нагревается до 120oC при перемешивании, и между MgCl2 и спиртом образуется аддукт, который плавится и остается смешанным с диспергатором. Внутри автоклава поддерживается давление азота 15 атмосфер. Погружная трубка автоклава нагревается до 120oC с помощью нагревательной рубашки и имеет внутренний диаметр 1 мм и длину 3 м от конца до конца нагревательной рубашки.

Смесь циркулирует по трубке со скоростью 7 м/с.

Дисперсия собирается в 5-литровую колбу при перемешивании, причем указанная колба содержит 2,5 л керосина и охлаждается снаружи с помощью рубашки при начальной температуре - 40oC.

Конечная температура эмульсии равняется 0oC. Сферический твердый продукт, составляющий дисперсную фазу эмульсии, отделяется осаждением и фильтрацией, затем промывается гептаном и сушится.

Все вышеуказанные операции выполняются в атмосфере инертного газа. 130 г аддукта MgCl2/2,1 C2H5OH получается в форме твердых сферических частиц с максимальным диаметром менее 50 мкм. Продукт деалкоголизуется при температурах, которые постепенно увеличиваются с 50 до 100oC, в токе азота до тех пор, пока содержание спирта не достигнет 2,1 моля на моль MgCl2.

Полимеризация пропилена

Полимеризация проводится непрерывно в ряде реакторов c циркуляцией, оборудованных устройствами для транспортирования продукта, выходящего из реактора, непосредственно предшествующего, к следующему реактору.

Непрерывно анализируется содержание водорода и мономера в жидкой фазе, и они подаются таким образом, что поддерживается постоянной требуемая концентрация.

Каталитическая смесь получается контактированием смеси триэтилалюминия (ТЭА1) и 3,3,3-трифторпропил(метил)диметоксисилана (массовое отношение ТЭА1/силан показано в таблице А) с твердым компонентом катализатора, полученного выше, в контейнере в течение примерно 13 - 15 минут.

Катализатор затем переносится в другой реактор, где имеет место полимеризация в жидкой фазе с образованием фракции (А).

Продукт из указанного выше реактора подается во второй реактор в жидкой фазе с образованием фракции (В).

Рабочие условия получения и физические свойства полученного гомополимера пропилена приводятся ниже в Таблице А.

Таблица А

ТЭА1 /силан, масс. - 2,3

Первый реактор

Температура, oC - 70

Давление, бар - 34

Время пребывания, мин - 107

С3 подачи, кг/ч - 350

Полученный полимер, кг/ч - 153

ПТР, г/10 мин - 0,8

Х.В., дл/г - 3,04

Второй реактор

Температура, oC - 65

Давление, бар - 34

Время пребывания, мин - 75

H2, г/ч - 20,5

C3 подачи, кг/ч - 150

Полученный полимер, кг/ч - 200

ПТР, г/10 мин - 3,9

Х.В., дл.г - 2,34

Конечный продукт

Общий выход полимера, кг - 1400

ПТР, г/10 мин - 3,8

Х.В., дл/г - 2,62

Т.пл., oC - 161

ИП - 4,7

Нерастворимые в ксилоле, % - 96,1

Пример 2

Хлопьевидный материал из примера 1 смешивается с 1000 частей на млн стабилизатора Ирганокс 1076, по 550 частей на млн стеарата кальция и Луперсола 101 с использованием традиционной экструзии и гранулирования с получением ПТР 38 г/10 мин.

Сравнительный пример 1

Гомополимер пропилена торговой марки pF-301 в виде гранул, имеющий ТПР 38 г/10 мин и ИП 2,5.

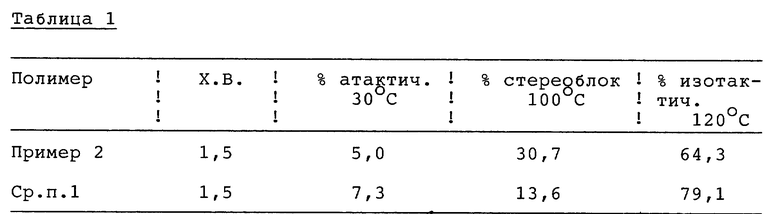

Из приведенных в таблице 1 (см. в конце описания) данных можно видеть, что гомополимер настоящего изобретения имеет намного более высокое содержание стереоблока, чем традиционных гомополимер пропилена.

Гомополимеры пропилена получаются в соответствии с методикой примера 1, за исключением того, что используется твердый компонент катализатора с гранулированной MgCl2-подложкой вместо аддукта MgCl2/спирт, и используется 3,3,3-трифторпропил(метил)- диметоксисилан и другие доноры, приведенные в таблице 2 в качестве внешних доноров. Кристаллическая структура полученных гомополимеров пропилена анализируется на содержание атактической, стереоблочной и изотактической составлящей. Результаты приводятся в таблице 2 (см. в конце описания).

Можно видеть, что в кристаллической структуре гомополимера пропилена, полученного с 3,3,3-трифторпропил(метил)диметоксисиланом в качестве внешнего донора, имеется намного более высокое содержание стереоблока, чем в кристаллических структурах гомополимеров, полученных с использованием других внешних доноров.

Сравнительный пример 2

Статистический сополимер этилена с пропиленом торговой марки SA-849, содержащий 3% этилена и имеющий ПТР от 10 до 38 г/10 мин, исследуется согласно методике примера 2. Статистический сополимер имеет содержание стереоблока 94,2%, изотактическое содержание 2,5% и атактическое содержание 3,3%.

Пример 3

Гомополимер пропилена примера 2 и сравнительных примеров 1 и 2 перерабатывается в нетканый материал из расплава. Гранулированный продукт экструдируется с подачей на традиционное формующее оборудование для получения нетканого материала из расплава, где расплавленный полимер превращается в волокна, которые укладываются на ленту с получением холста и затем термоскрепляются на каландре при 5 различных температурах термоскрепления.

При получении нетканого материала из расплава фильерным способом используются следующие условия:

Скорость пропускания - 0,35 г/мин/отверстие

Температура экструзии - 210oC

Скорость движения ленты - 27 м/мин

Базисная масса ткани - 40 г/м2

Размер волокна - 28 мкм

Температура термоскрепления - 104, 116, 127, 138, 149oC

Определяется прочность полученных тканей, результаты показаны на фиг. 1. Сравниваются три полимера: гомополимер пропилена из примера 2, традиционный гомополимер из сравнительного примера 1 и традиционный статистический сополимер этилена с пропиленом из сравнительного примера 2.

Разрывная прочность в поперечном направлении (CD) является одним из наиболее важных прочностных требований для нетканых материалов, полученных из расплава фильерным способом. Когда гомополимер пропилена настоящего изобретения сравнивается с традиционным гомополимером пропилена, можно видеть, что гомополимер пропилена изобретения имеет более низкую оптимальную температуру термоскрепления, чем традиционный гомополимер пропилена, 127oC против 138oC. Также гомополимер пропилена настоящего изобретения имеет более широкий интервал термоскрепления, т.е. кривая термоскрепления является более плавной вблизи оптимальной температуры термоскрепления по сравнению с традиционным гомополимером пропилена.

По сравнению с традиционным статистическим сополимером этилена с пропиленом из сравнительного примера 2 гомополимер пропилена настоящего изобретения дает ткани с более высокой разрывной прочностью, несмотря на то, что оба полимера имеют более низкую прочность, чем традиционный, гомополимер пропилена. К тому же гомополимер пропилена изобретения дает более широкий интервал термоскрепления по сравнению с используемым традиционным статистическим сополимером.

Пример 4

Полученные в примере 3 ткани испытываются на мягкость, которая обратно пропорциональна длине изгиба. Результаты представлены на фиг. 2.

Можно видеть, что гомополимер настоящего изобретения мягче при более низких температурах термоскрепления, тогда как традиционный гомополимер из сравнительного примера 1 мягче при более высоких температурах. При оптимальных температурах термоскрепления - 127oC для используемого здесь гомополимера настоящего изобретения и 138oC для традиционного гомополимера пропилена - мягкость ткани, выполненной из гомополимера настоящего изобретения, является сравнимой с мягкостью ткани из традиционного гомополимера пропилена.

Пример 5

Гомополимер пропилена с ультравысоким ПТР получается в соответствии с методикой примера 1, за исключением того, что температура полимеризации составляет 60oC вместо 65oC, причем гомополимер имеет следующие характеристики: ПТР 278 г/10 мин, ИП 4,2, содержание стереоблока 25,2%, атактическое содержание 3,8% и изотактическое содержание 71,0%.

Полученный ваше полимер является эмульсией, стабилизированной 1000 частей на млн стабилизатора Црганокс 1076 и 500 частей на млн стеарата кальция и 500 частей на млн Луперсола 101, с получением ПТР 600 г/10 мин.

Сравнительный пример 3

Поставляемый серийно фирмой HIMONT (США) гомополимер пропилена марки НН-442Н с ультравысоким ПТР, имеющий ПТР 800 г/10 мин, содержание стереоблока 16,5%, атактическое содержание 3,3% и изотактическое содержание 80,1%.

Пример 6

Гомополимер пропилена с ультравысоким ПТР из примера 5 и из сравнительного примера 3 перерабатываются в холсты аэродинамическим способом. Используемые при этом рабочие условия являются следующими:

Скорость пропускания - 0,4 г/мин/отверстие

Температура расплава - 254oC и 232oC

Базисная масса ткани - 34 г/м2

Температура воздуха - 285oC

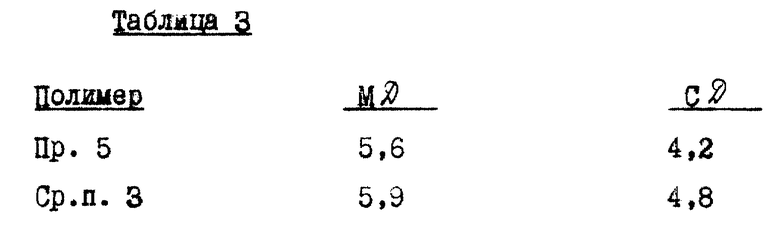

Ткани испытываются на мягкость, длина изгиба в машинном направлении (MD) в см и длина изгиба в поперечном направлении (CD) в см приводятся в таблице 3 (см. в конце описания).

Мягкость ткани, выполненной из гомополимера пропилена настоящего изобретения, является сравнимой с мягкостью ткани из тpaдициoннoгo гомополимера пропилена.

Пример 7

В данном примере иллюстрируется пленочный материал, выполненный из гомополимера пропилена данного изобретения в гранулированном виде, имеющего ПТР 2,75 г/10 мин, ИП 5 и 4,3% растворимых в ксилоле, и пленка из традиционного гомополимера пропилена, поставляемого серийно фирмой HIMONT (Канада) в гранулированном виде, имеющего ПТР 2,0 г/10 мин, ИП 5,3 и 4,6% растворимых в ксилоле.

Листовое изделие экструдируется на 1 1/2-дюймовом Killion-экструдере в следующих условиях:

Зона N 1 - 450oF (232,2oC)

Зона N 2 - 480oF (248,8oC)

Зона N 3 - 480oF (248,8oC)

Зона N 4 - 480oF (248,8oC)

Литник - 480oF (248,8oC)

Фильера N 1 - 480oF (248,8oC)

Фильера N 2 - 480oF (248,8oC)

Скорость - 97 об/мин

Температура охлаждающего валка - 120-125oF (49oC - 52oC)

Скорость вращения охлаждающего валка - 6,8 фут/мин (2,07 м/мин).

Образцы листов из гомополимера пропилена настоящего изобретения и из традиционного гомополимера пропилена растягиваются в машинном направлении на вытяжном устройстве при 3 дюйм/с, 35 фунт/дюйм2 усилии (2,46 к/см2 и одновременной 6х вытяжке.

Измерения напряжения от ориентации в точке предела текучести в машинном направлении выполняются при различных температурах на 2-х пленках.

Результаты приводятся в таблице 4.

Гомополимер пропилена данного изобретения может быть использован для фильерного нетканого слоя в ФАФ (фильерный- аэродинамический-фильерный) слоистой нетканой структуре и в производстве других нетканых материалов, термоскрепленных штапельных волокон, а также пленок, листов, фильерных тканей к тканей, полученных аэродинамическим способом.

Другие характеристики, преимущества и варианты рассмотренного здесь изобретения будут легко понятными для специалистов из приведенного выше описания. С этой точки зрения, тогда как отдельные примеры изобретения описываются довольно подробно, варианты и модификации этих примеров могут быть осуществлены без отступления от духа и объема изобретения, как изложено в описании и отражено в формуле изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛЕНОЧНЫЙ ИЛИ ЛИСТОВОЙ МАТЕРИАЛ, ПЛЕНОЧНОЕ ИЛИ ЛИСТОВОЕ ИЗДЕЛИЕ (ВАРИАНТЫ) | 1994 |

|

RU2124535C1 |

| КОМПОЗИЦИЯ НА ОСНОВЕ КРИСТАЛЛИЧЕСКОГО СОПОЛИМЕРА ПРОПИЛЕНА, ЛИСТЫ И ПЛАСТИНЫ, ПЛЕНКА, СЛОИСТЫЙ МАТЕРИАЛ | 1995 |

|

RU2152409C2 |

| ПОЛИОЛЕФИНОВАЯ КОМПОЗИЦИЯ | 1993 |

|

RU2110536C1 |

| ПОЛИОЛЕФИНОВАЯ КОМПОЗИЦИЯ, ПОЛИОЛЕФИНОВАЯ СМЕСЬ, СПОСОБ ПОЛУЧЕНИЯ СМЕСИ И ИЗДЕЛИЕ | 1994 |

|

RU2134274C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ И ФОРМОВАННОЕ ИЗДЕЛИЕ | 1997 |

|

RU2194726C2 |

| УДАРОПРОЧНАЯ КОМПОЗИЦИЯ | 1993 |

|

RU2107079C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИПРОПИЛЕНОВЫХ ПРИВИТЫХ СОПОЛИМЕРОВ, СОДЕРЖАЩИХ АНГИДРИДНЫЕ ГРУППЫ | 1998 |

|

RU2211844C2 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ, СПОСОБ ЕЕ ПОЛУЧЕНИЯ И КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 1990 |

|

RU2092502C1 |

| ЧАСТИЧНО КРИСТАЛЛИЧЕСКАЯ ПОЛИОЛЕФИНОВАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1993 |

|

RU2104289C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ НА ОСНОВЕ ПОЛИОЛЕФИНОВ | 1993 |

|

RU2105777C1 |

Гомополимер пропилена имеет в своей кристаллической структуре содержание стереоблока 20%, значение индекса полидисперсности от 3,0 до 6,5 и показатель текучести расплава 0,15-1000 г/10 мин и получают полимеризацией мономера пропилена в присутствии катализатора, содержащего продукт реакции: (А) твердый компонент катализатора, содержащий активный галогенид магния и нанесенное на него соединение титана и сложный эфир ароматической кислоты в качестве донора электронов; (В) А1 - алкил - соединения; (С) 3,3,3-трифторпропил(С1-2алкил)диметоксисилана. Из указанного гомополимера можно получать волокна, имеющие более низкую температуру термоскрепления и более широкий интервал термоскрепления. 5 с. и 4 з.п. ф-лы, 4 табл., 2 ил.

| ПОДБОРЩИК ХЛОПКА | 0 |

|

SU321218A1 |

| Способ получения полипропилена | 1981 |

|

SU1457813A3 |

| КАТАЛИЗАТОР ДЛЯ ПОЛИМЕРИЗАЦИИ ИЛИ СОПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ | 1970 |

|

SU414770A3 |

| УСТРОЙСТВО ЗОНЫ ВТОРИЧНОГО ОХЛАЖДЕНИЯ | 1971 |

|

SU414047A1 |

| SU 755209 A, 07.08.80 | |||

| Устройство для обезвоживания полотен из волокнистых материалов | 1979 |

|

SU961567A3 |

| SU 915788 A, 23.03.82 | |||

| DE 3521221 A1, 18.12.86 | |||

| Устройство управления исполнительными гидроцилиндрами машин и автоматических линий | 1983 |

|

SU1132078A1 |

| ОПАЛУБКА ДЛЯ ВОЗВЕДЕНИЯ СООРУЖЕНИЙ ИЗ БЕТОННОЙСМЕСИ | 0 |

|

SU298730A1 |

| Способ получения одноосно-ориентированной пленки из полиолефина | 1980 |

|

SU937195A1 |

Авторы

Даты

1999-09-27—Публикация

1994-12-15—Подача