(1

Изобретение относится к методам определения потенциального содержания нефтепродуктов в нефти.

Для рациональной переработки нефтей по масляному варианту необходимо знать потенциальное содержание масел в нефтях.

Известны методы определения потенциального содержания масляных фракций, заключающиеся в том, что нефть после обезвоживания подвергают атмосферно-вакуумной перегонке с целью получения масляных фракций, которые последовательно подвергают селективной очистке, депарафинизации и доочистке 1,2.

При определении содержания остаточного масла требуется предварительная деасфальтизация остатка перед очисткой.

Недостатками известных методов являются многостадийность, трудоемкость и длительность определений.

Известен также способ, согласно которому нефть подвергают атмосферно-вакуумной перегонке и отбирают дистиллятные фракции, выкипающие в пределах 300-350, 350-400, 400-460, 450-480/500°С или 350-420, 420- 480/500°С, и остаток.

Затем для определения потенциального содержания остаточного масла в нефти проводят деасфальтизацию остатка, депарафинизадию дистиллятных масляных фракций и деасфальтированного остатка и разделение депарафинированных продуктов на отдельные группы углеводородов применением хроматографического метода анализа 3.

Для получения базовых масел и определения их потенциального содержания в нефти проводят компаундирование отдельных групп углеводородов с целью получения искусственных смесей, соответствующих по физико-химическим показателям дистиллятным и остаточному маслам. Этот метод характеризуется также многостадийностью, длительностью определения, сложностью аппаратурного оформления, больщим расходом и разнообразием

реагентов.

Цель предлагаемого изобретения-устранение недостатков известного метода, т. е. ускорение и упрощение метода определения потенциального содержания масел в нефти.

Для достижения поставленной цели в настоящем изобретении в способе определения потенциального содержания масляных фракций в нефти путем атмосферно-вакуумной перегонкп нефти с последующими выделением дистиллятных фракций и остаточного масла и обработкой их с применением депарафинизации, предлагается нефть предварительно разбавлять бензином, содержащим 0,5 вес. %

ароматических углеводородов, до вязкости

0,5-0,8 ест при 20°С и подвергать очистке алюмосилпкатным адсорбентом.

Для проведения исследований в реакциоиную емкость загружают обезвоженную нефть, разбавляют бензиновой фракцией, выкипающей Б пределах 80-130°С, в соотношении 1:6-10, обеспечивающем вязкость 0,5- 0,8 ест нрн 20°С. Бензиновая фракция содержит 5% ароматических углеводородов или характеризуется их полным отсутствием.

Затем разбавленную нефть с вязкостью 0,5- 0,8 ест нри 20°С контактируют в течение 30- 60 мин при комнатной температуре с пылевидным или микроеферическим алюмосиликатным адсорбентом, взятым в соотношении 1 :6-10.

Использование этого адсорбента позволяет обеспечить при контактировании большую поверхность контакта.

Бензин с содержанием ароматики не более 5% применяется для наибольшего сохранения ароматических углеводородов в очищенных масляных фракциях.

По истечении времени контактирования содержимое реакционной емкости фильтруют под вакуумом (400 мм). Отработанный адсорбент промывают бензином в соотношении 1 : 1.

Полученный фильтрат-раствор очищенной нефти (в бензине) перегоняют для отбора масляных фракций, выкипающпх при задаиных температурных пределах.

Дистиллятные масляные фракции И остаток, полученные из очищенной нефти, подвергаются депарафинизации в растворе смеси селективных растворителей.

Сумма выходов дистиллятных -и остаточного деиарафинированных масел составляет потенциальное содержаиие их в нефти.

Пример 1. Взято 1000 г высокопарафинистой, высокосмолистой нефти Сангачалы-море, 7000 г алюмосиликатного адсорбента и 7000 г беизина, содержащего 5% ароматических углеводородов. В результате очистКИ разбавлеиной нефти с вязкостью 0,77 ест при 20°С в течение 30 мин, фильтрации суспензии и атмосферно-вакуумной перегонки раствора очищенной нефти получено 488 г масляной фракции, выкипающей выше 350°С, еоетоящей из фракции:

Т, °СВес, г

350-420196

420-500171

500122

После депарафинизации этих фракций получено масел, выкипающих при температуре:

Т, °СБее, г

350-420156 (15,6%)

420-500149 (14,9%)

Выше 50091 (9,1%)

Всего получено 39,6% масел, считая на нефть.

Пример 2. Взято 1000 г малопарафинистой, смолистой нефти месторождения Пефтяные Кал1ни, бензина (растворителя) 7000 г и адсорбента 7000 г.

Поеле контактирования указанной смеси с вязкостью 0,7 ест при 20С в течение 30 мин фильтрации суспензии и атмосферно-вакуумной перегонки раствора очищенной нефти получено 347 г масляной фракции, выкипающей выше 350°С, состоящей из фракции: Т °СВес г

350-42096 (9,6%)

420-500177 (17,7%)

Выще 50074 (7,4%)

После депарафинизации масляных фракций нолучено масел, выкипающих при температуре:

Т, °СВес, г

350-42090 (9,6%)

420--500165 (16,5%)

50059 (5,9%)

Всего получено 31,4% масел, считая на нефть.

Пример 3. Взято 1000 г высокоемолистой и парафинистой смеси Туркменских нефтей, бензина 7000 г и адсорбента 7000 г.

После контактирования указанной смеси в течение 30-40 мин, фильтрации суспензии и атмосферпо-вакуумной перегонки раствора очищенной нефти получено 330 г масляной фракции, выкипающей выше 350°С, состоящей из фракций:

Т, °СВес, г

350-42083 (8,3%)

420-480137,7 (13,77%)

Выше 480109,3 (10,93%)

После деиарафинизации полученных масляных фракций выход готовых масел составил соответственно 4,5; 10,8 и 7,7%. Всего получено 23,02% масел, считая на нефть.

Пример 4. Взято 1000 г высокопарафинистой Мангышлакской нефти. Разбавленная нефть имела вязкость 0,68 ест при 20°С.

После очистки в условиях приведенных выше и депарафинизации масляных фракций, выкипающих в пределах 350-420, 420-480°С, и остатка, выкипающего выше 480°С, получено соответственно 4,7; 5,5 и 10,3% масел.

Всего получено 20,5% масел, считая на нефть.

Пример 5. Взято 1000 г высокопарафинистой, высокосмолистой нефти Сангачалы-море, 6000 г бензина-растворителя, 7000 г алюмосиликатного адсорбента. После контактирования указанной смеси с вязкостью 0,86 ест при 20°С в течение 30 мин при комнатной температуре, фильтрации суспензии, атмосферновакуумной перегонки очищенной нефти и депарафинизации масляных фракций были получены масла, выкипающие в пределах:

Т, °СВес, г

350-420168 (16,8%)

420-500162 (16,2%)

Выше 500121 (12,1%)

Пример 6. Взято 1000 г высокопарафинистой и высокосмолистой нефти Сангачалыморе, 10000 г бензина-растворителя, 7000 г алюмосиликатного адсорбента. После контак тирования указанной смеси с вязкостью 0,52 ест при 20°С в течение 30 мин при ком натной температуре, фильтрации суспензии атмосферно-вакуумной перегонки раствора очиш.енной пефти и депарафинизации масля ных фракций получены масла, выкипающие в пределах: Т, °СВес, г 350-420155 (15,5%) 420-500149 (14,9%) Выше 50090 (9,0%) Пример 7. Взято 1000 г высокопарафи пистой, высокосмолистой нефти Сангачалыморе, 7000 г бензина с полным отсутствием ароматических углеводородов, 7000 г алюмосиликатного адсорбента. После контактирования взятой смеси с вязкостью 0,76 ест при 20°С в течение 30 мин при комнатной температуре, фильтрации суспензии, атмосферновакуумной перегонки раствора очищенной нефти и депарафинизации полученных масляных фракций получены масла, выкипающие в пределах: Т, °СВес, г 350-420154 (15,4%) 420-500148 (14,8%) Выше 50091 (9,1%) Пример 8. Взято 1000 г высокопарафинистой и высокосмолистой нефти Сангачалыморе, 7000 г бензина, содержащего 3% ароматических углеводородов, 7000 г алюмосиликатного адсорбента. В результате контактирования указанной смеси с вязкостью 0,76 ест при 20°С в течение 30 мин при комнатной температуре, фильтрации суспензии, атмосферновакуумной перегонки очищенной нефти и депарафинизации полученных масляных фракций получены масла, выкипающие в пределах:Т, °СВес, г 350-420157 (15,7%) 420-500150 (15.0%) Выше 50091 (9,1%) Пример 9. Взято 1000 г высокопарафииистой, высокосмолистой нефти Сангачалыморе, 7000 г бензина, содержащего 7% ароматических углеводородов, 8000 г алюмосиликатного адсорбента. В результате контактирования разбавленной нефти с вязкостью 0,77 ест при 20°С в течение 30 мин при комнатной температуре, фильтрации суспензии, атмосферновакуумной перегонки раствора очищенной нефти и депарафинизации масляных фракций получены масла, выкипающие в пределах: Т, °СВес г 350-420156 (15,6%) 420-500148 (14,8%) Выше 50090 (9,0%) Пример 10. Взято 1000 г высокопарафинистой, высокосмолистой нефти Сангачалыморе, 7000 г бензина-растворителя, 6000 г алюмосиликатного адсорбента. После контактирования указанной смеси с вязкостью 0,76 ест при 20°С в течение 30 мин при комнатной температуре, фильтрации суспензии, атмосферпо-вакуумиой перегонки раствора очпн|ен1юй нефти и депарафинизации масляных фракций были получеиы масла, выкипающие в пределах: Т, °СВес, г 350-420160 (16,0%) 420-500154 (15,4%) Выше 500110 (11,0%) Пример 11. Взято 1000 г высокопарафинистой и высокосмолистой нефти Сангачалыморе. 7000 г бензина, 8000 г алюмосиликатного адсорбента. После контактирования смеси с вязкоетью 0,76 еет npi; 20°С в течение 30 мин при комнатной температуре, фильтрации еуепензпи, атмосферно-вакуумной перегонки очищенной нефти и депарафинизации масляных фракций получены масла, выкипающие в пределах:Т, °СВес, г 350-420152 (15,2%) 420-500140 (14,0%) Выще 50085 (8,5%) Пример 12. Взято 1000 г высокопарафинистой и высокосмолпстой нефти Сангачалыморе. 7000 г бензина-растворителя, 7000 г микпоесЬерического aлю iocилт кaтнoгo адсорбента. После очистки указанной смеси с вязкостью 0,76 ест при 20°С в течение 30 мин при комнатной температуре, фильтрации суспензии, атмосферно-впкуумной перегонки раствопа очищенной нефти и депарафинпзации полученных масляных фракций получены масла, выкипающие в пределах: Т, °СВес, г 350-420155 (15,5%) 420-500150 (15,0%) Выще 500 90,8 (9,08%) П р Ю1 е р 13. Взято 1000 г высокопарафинистой. высокослюлистой нефти Сангачалыморе, 7000 г бензина-растворителя, 7000 г адсопбента. Смесь с вязкостью 0,76 Сст при 20°С контакт1 ровалась в течение 20 мин при комнатной темпеоатуре. После фильтрации суспензии, атмосферно-вакуумной перегонки раствора оч1щенной нефти и депарафинизации масляных фракций поллчены маела, выкипающие в пведелах: Т, °СBee, г 350-420164 (16,4%) 420-500168 (16,8%) Выгае 500 134 (13,4%) Пример 14. Взято 1000 г выеокопарафиистой, вьтсокосмолистой нефти Сангачалыоре, 7000 г бензина-раетвор1 теля, 7000 г адорбента. Смесь с вязкостью 0,76 ест при 20°С онтактировалаеь в течение 60 мин при коматной температуре. Пое,г1е фильтрации сусензии, атмоеферно-вак умной перегонки ратвора очищенной нефти и депарафинизации асляных фракций получены масла, выкипаюие в пределах: Т °СВес г 350-420154 (15,4%)

420-500148 (14,8%)

Выше 50090 (9,0%)

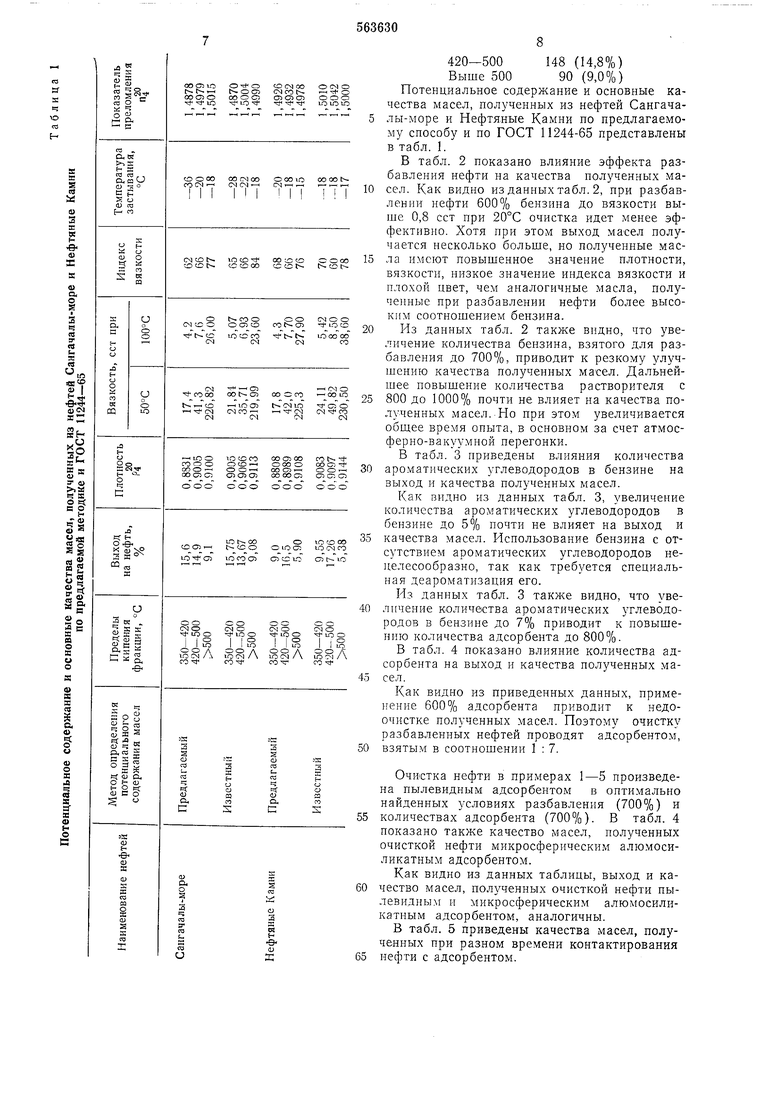

Потенциальное содержание и основные качества масел, полученных из нефтей Сангачалы-море и Нефтяные Камни по предлагаемому способу и по ГОСТ 11244-65 представлены в табл. 1.

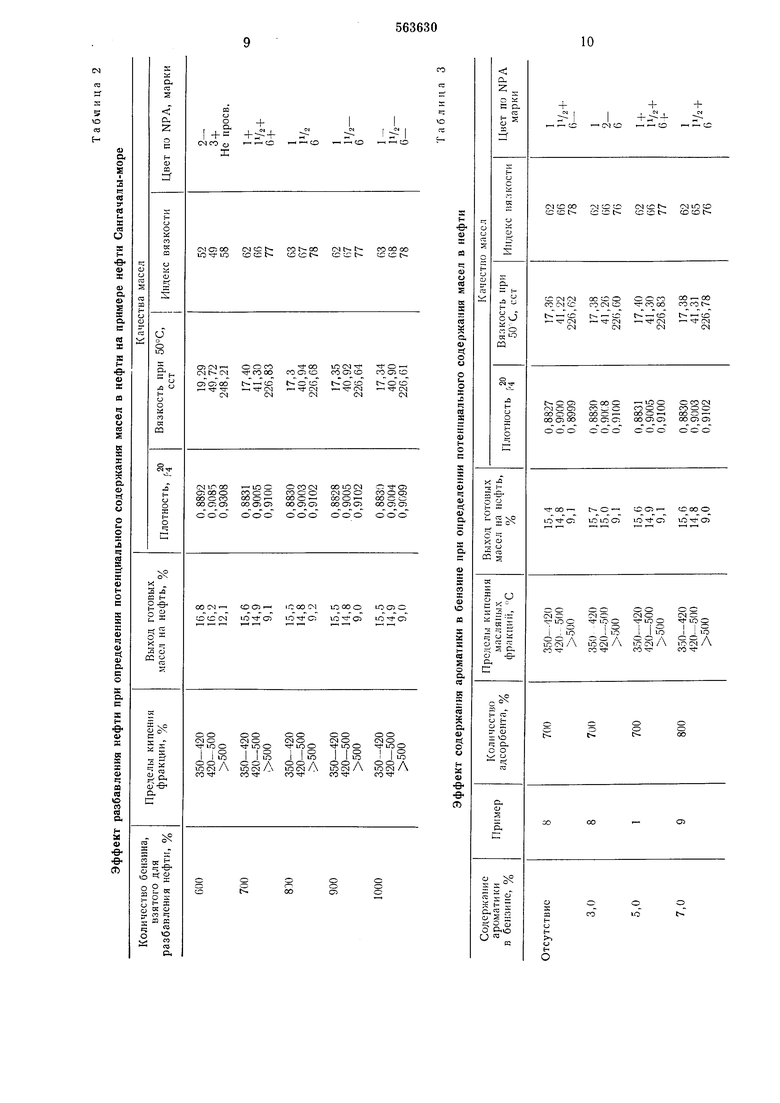

В табл. 2 показано влияние эффекта разбавления нефти на качества полученных масел. Как видно из данных табл. 2, при разбавлении нефти 600% бензина до вязкости выше 0,8 ест при 20°С очистка идет менее эффективно. Хотя при этом выход масел получается несколько больше, но полученные масла имеют повышенное значение плотности, вязкости, низкое значение индекса вязкости и плохой цвет, чем аналогичные масла, полученные при разбавлении нефти более высоким соотношением бензина.

Из данных табл. 2 также видно, что увеличение количества бензина, взятого для разбавления до 700%, приводит к резкому улучшению качества полученных масел. Дальнейшее повышение количества растворителя с

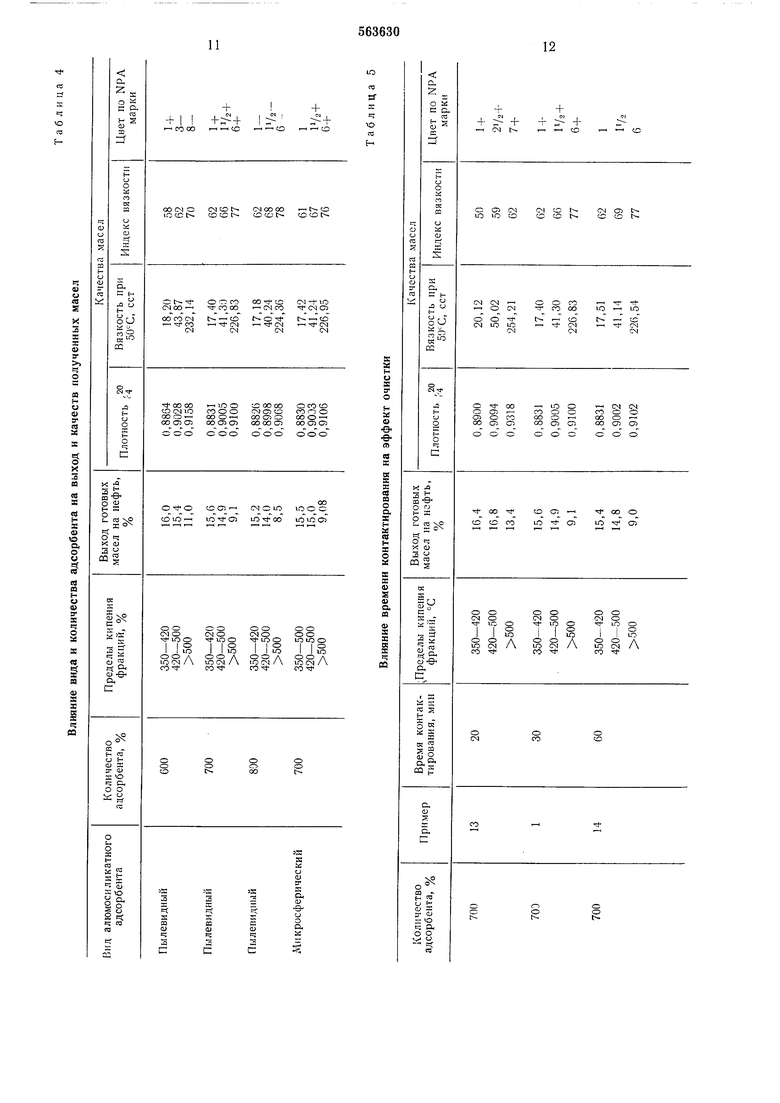

800 до 1000% почти не влияет на качества полученных масел. Но при этом увеличивается общее время опыта, в основном за счет атмосферно-вакуумной перегонки. В табл. 3 приведены влияния количества

ароматических углеводородов в бензине на выход и качества полученных масел.

Как видно из данных табл. 3, увеличение количества ароматических углеводородов в бензине до 5% почти не влияет на выход и

качества масел. Использование бензина с отсутствием ароматических углеводородов нецелесообразно, так как требуется специальная деароматизация его. Из данных табл. 3 также видно, что увеличение количества ароматических углеводородов в бензине до 7% приводит к повышению количества адсорбента до 800%.

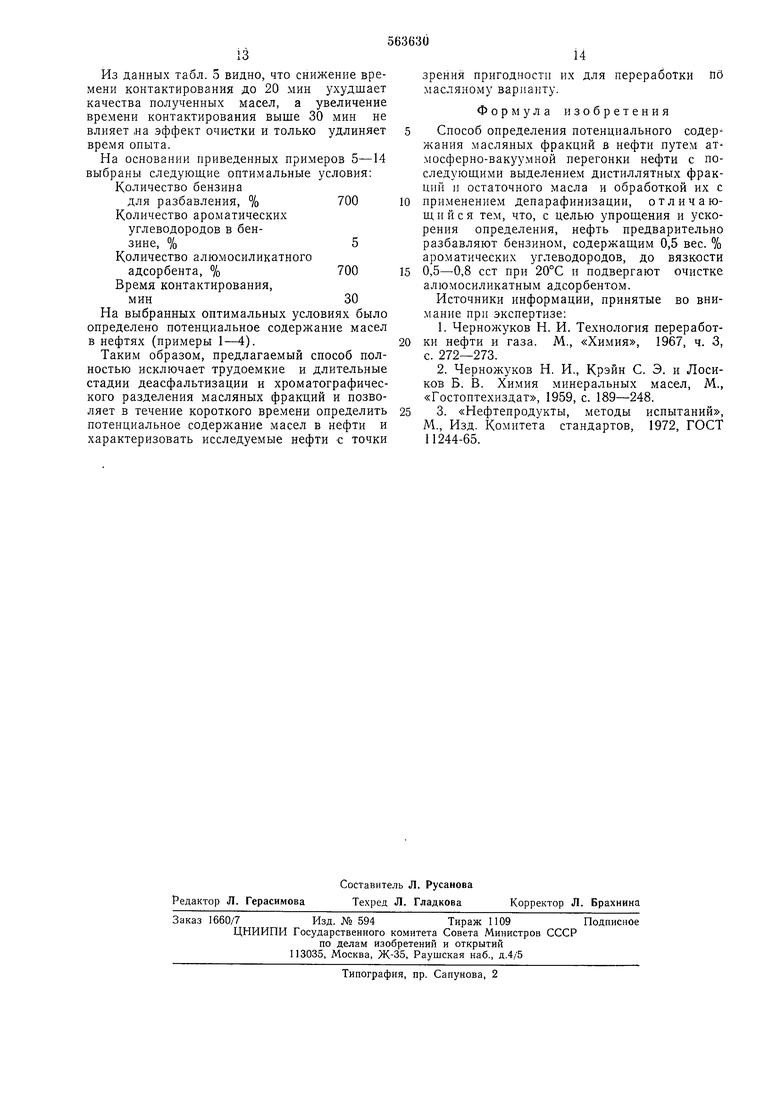

В табл. 4 показано влияние количества адсорбента на выход и качества полученных масел.

Как видно из приведенных данных, применение 600% адсорбента приводит к недоочистке полученных масел. Поэтому очистку разбавленных нефтей проводят адсорбентом,

взятым в соотношении 1 : 7.

Очистка нефти в примерах 1-5 произведена пылевидным адсорбентом в оптимально найденных условиях разбавления (700%) и количествах адсорбента (700%). В табл. 4 показано также качество масел, полученных очисткой нефти микроеферическим алюмосиликатным адсорбентом.

Как видно из данных таблицы, выход и качество масел, полученных очисткой нефти пылевидным и микросферическим алюмосиликатным адсорбентом, аналогичны.

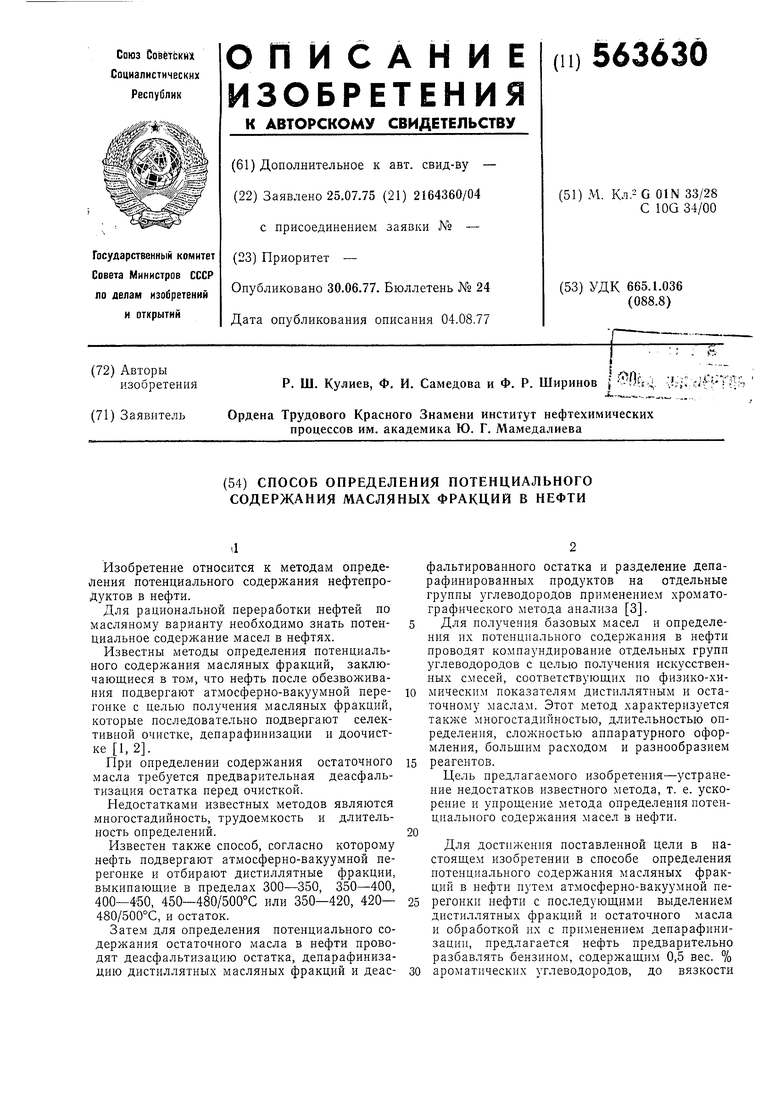

В табл. 5 приведены качества масел, полученных при разном времени контактирования нефти с адсорбентом.

s 5 ю

s 1

VO

сз Я S Ю

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения топлив и масел | 1976 |

|

SU651018A1 |

| СПОСОБ ПОЛУЧЕНИЯ БАЗОВОГО МАСЛА | 1995 |

|

RU2115695C1 |

| СПОСОБ ПОЛУЧЕНИЯ БАЗОВОЙ ОСНОВЫ НИЗКОЗАСТЫВАЮЩИХ АРКТИЧЕСКИХ МАСЕЛ | 2021 |

|

RU2785762C2 |

| Способ получения смазочного масла | 1990 |

|

SU1778148A1 |

| СПОСОБ ДЕПАРАФИНИЗАЦИИ ТЯЖЕЛЫХ ФРАКЦИЙ ВЫСОКОПАРАФИНИСТЫХ НЕФТЕЙ | 2008 |

|

RU2359995C1 |

| Способ получения смазочного масла | 1990 |

|

SU1825815A1 |

| Способ очистки масляных фракций нефти | 1990 |

|

SU1779260A3 |

| СПОСОБ ГИДРООБРАБОТКИ РАФИНАТОВ МАСЛЯНЫХ ФРАКЦИЙ | 1999 |

|

RU2151167C1 |

| Способ получения ароматизированного нефтепродукта | 1986 |

|

SU1366523A1 |

| Способ очистки масляных фракций нефти | 1981 |

|

SU1006480A1 |

Ч IU

г я а

ЕГ .

О С

оэ и ш в- я ;jj

X

я

«J

н

и

о о. о и

5

а а t- и

а

а- S ч о

:л

я

f3

н :d а &

13

Из данных табл. 5 видно, что снижение времени контактирования до 20 мин ухудшает качества полученных масел, а увеличение времени контактирования выше 30 мин не влияет ,на эффект очистки и только удлиняет время опыта.

На основании приведенных примеров 5-14 выбраны следуюш,ие оптимальные условия: Количество бензина

для разбавления, %700

Количество ароматических углеводородов в бензине, %5 Количество алюмосиликатного

адсорбента, %700

Время контактирования,

мин30

На выбранных оптимальных условиях было определено потенциальное содержание масел в нефтях (примеры 1-4).

Таким образом, предлагаемый способ полностью исключает трудоемкие и длительные стадии деасфальтизации и хроматографического разделения масляных фракций и позволяет в течение короткого времени определить потенциальное содержание масел в нефти и характеризовать исследуемые нефти с точки

14

для переработки Пб

зрения пригодности их масляному варианту.

Формула изобретения

Способ определения потенциального содержания масляных фракций в нефти путем атмосферно-вакуумной перегонки нефти с последующими выделением дистиллятных фракций н остаточного масла и обработкой их с

применением депарафинизации, отличающийся тем, что, с целью упрощения и ускорения определения, нефть предварительно разбавляют бензином, содержащим 0,5 вес. % ароматических углеводородов, до вязкости

0,5-0,8 ест при 20°С и подвергают очистке алюмосиликатным адсорбентом.

Источники информации, принятые во внимание при экспертизе:

с. 272-273.

Авторы

Даты

1977-06-30—Публикация

1975-07-25—Подача