Изобретение относится к нефтепере рабатывающей промышленности, в частности к процессам получения топлив и масел из тяжелого нефтяного сырья. Известны способы получения мотор ных, реактивных и дизельных топлив путем гидрокрекинга нефтяного сырья, например тяжелых вакуумных дистиллятов , проводимые в одну или две ступени. По одноступенчатой схеме сырье в смеси с водородсодержащим газом нагревают и направляют в реактор, загр женный катализатором. Жидкие продукты реакции после сепарации и стабили зации направляют на разгонку с получением топливных фракций (бензина, реактивного топлива и т.д.) 1. По двухступенчатой схеме гидрогенизат первой ступени установки гидро крекинга, где осуществляют очистку сырья от серы, азота, смол и других контактных ядов, направляют в реактор второй ступени, загруженный гидрокрекирующим катализатором. Полученные жидкие продукты гидрокрекинга после сепарации и стабилизации подвергают разгонке для получения целевых продуктов: бензина, авиакеросина и других. Продукты, выкипающие выше пределов отбора топливных фракций, возвращают в зону гидрокрекинга или используют в качестве компонентов котельного топлива 2 . Известны также способы получения смазочных масел путем гидрокрекинга масляного сырья в одну или две ступени в присутствии гидрокрекирующих катализаторов, при которых получают термостабильные высокоиндексные масла 3 и 4. Однако получаемые попутно топливные фракции имеют низкое качество. Наиболее близким к изобретению является способ получения топлив и масел путем контактирования тяжелого нефтяного сырья в присутствии водорода с катализатором на основе цеолита, содержащего металлы VI иVlИ групп при повышенных температуре и давлении с последующим выделением целевых продуктов 5. Гидрокрекинг прямогонного газойля, выкипающего в пределах 204-427 С проводят при температуре 382-399 С, давлении водорода 56-175 ати. Применяемый катализатор предварительно обрабатывают ароматизированным газойлем в условиях повышенного коксообразования до определенного уровня деактивации, в результате чего образующийся в процессе гидрогенизат имеет температуру кипения выше, чем сырье. Исходное сырье предварительно подвергают гидроочистке в присутств гидрообессеривающего катализатора. Известный способ обладает сложно технологической схемой. Масляные фракции, полученные при этом, имеют низкий индекс вязкости. Кроме того, таким способом возможно получать ограниченный ассортимент целевых продуктов. Целью изобретения является повышение качества и выхода целевых про дуктов. Поставленная цель достигается пу тем получения топлив и масел с помощью контактирования тяжелого нефтяного сырья в присутствии водорода и катализатора, содержащего 10-30 вес.% цеолита NaY со степенью замещения катионов водорода на никель и алюминий 50-95 и 70-90 вес.% связующего, состоящего из окиси алюмини окиси никеля и окиси молибдена. Предпочтительно процесс проводит при температуре 370-450°С, давлении 100-300 атм, объемной скорости подачи сырья 0,5-1,5 ч . По способу согласно изобретению вакуумный дистиллят в смеси с водородсодержащим газом, предварительно нагретые в теплообменниках и печи, направляют в реактор, загруженный цеолитсодержащим катализатором в стационарном слое. Продукты реакции и водородсодержащий газ разделяют в сепараторах высокого и низкого давления. Циркулирующий водородсодержащий газ после очистки от сероводорода р створом моноэтаноламина направляют на смешение с сырьем и свежим водородом. Жидкие продукты реакции подверга ют атмосферной перегонке с выделени ем легкого бензина (фракция Cg 85°С тяжелого бензина (фракция 85-1б5°С) реактивного топлива для сверхзвуковой авиации (фракция 165-270°С) . Остаток выше 270°С направляют в вакуумную колонну для разгонки на мас ляные фракции (270-320°С, 320-360°С 360-400 С, 400°С) . Пример 1. Вакуумный газойл западно-сибирской нефти, выкипающий в пределах 300-500 0, содержащий 1,8 вес.% серы, 1300 ррт азота, 60% ароматических углеводородов, подвергают гидрокрегингу на цеолитсодержащем катализаторе, полученном введением в цеолит NaY методом ионного обмена алюминия и никеля и фор мованием его со связующим, содержащим 9% окиси никеля, 20% окиси молибдена и 71% окиси алюминия. Содер 84 ание цеолита в катализаторе 20 вес%. Степень замещения катионов водорода на никель и алюминий 50%. Гидрокрекинг проводят при давлении 120 ати, температуре 400°С, j объемной скорости подачи сырья 0,6ч и циркуляции водородсодержащего газа 1500 сырья. Выход жидких продуктов гидрокрекинга составляет 98 вес.%. Из них дистилляцией при атмосферном давлении получено, вес.%: Высокооктановый компонент бензина (85°С) 16,1 Тяжелый бензин 85-165°С12,1 Топливо для сверхзвуковой авиации 165Остаток от перегонки ( 270°С) (масляные фракции) 35,6 После вакуумной разгонки остатка на масляные фракции требуемой вязкости и их депарафинизации получены масла, вес.%. Фракция 270-320 С Фракция 320-360°С Фракция 360-400°С о . Фракция ,0 Пример 2. Сырье по примеру 1 подвергают гидрокрекингу при давлении 200 ати, температуре 415°С, объемной скорости подачи сырья 0,8 ч и циркуляции водородсодержащего газа 2000 сырья. Гидрокрекинг проводят на катализаторе, полученном путем введения в цеолит NaY методом ионного обмена никеля и алюминия и формированием его со связующим, содержащим 15% окиси никеля, 30% окиси молибдена и 55% окиси алюминия. Соотношение в катализаторе матрицы и цеолита составляет 4:1. Степень замещения катионов водорода на никель и алюминий 95%. При атмосферной перегонке жидких продуктов гидрокрекинга получено, вес.%: Высокооктановый компонент бензина (85°С) 20,0 Тяжелый бензин 85-165с13,3 Топливо для сверхзвуковой авиации фракции 165-270°С38,0 Остаток от перегонки (фракция 270°С) (масляные фракции) 28,7 После вакуумной разгонки остатка на масляные фракции требуемой вязкости и их депарафинизации получены масла (вес.% в пересчете на фракцию 270°С) . Фракция 270-320 С Фракция 320-360°С Фракция 360-400 С Фракция 400°С

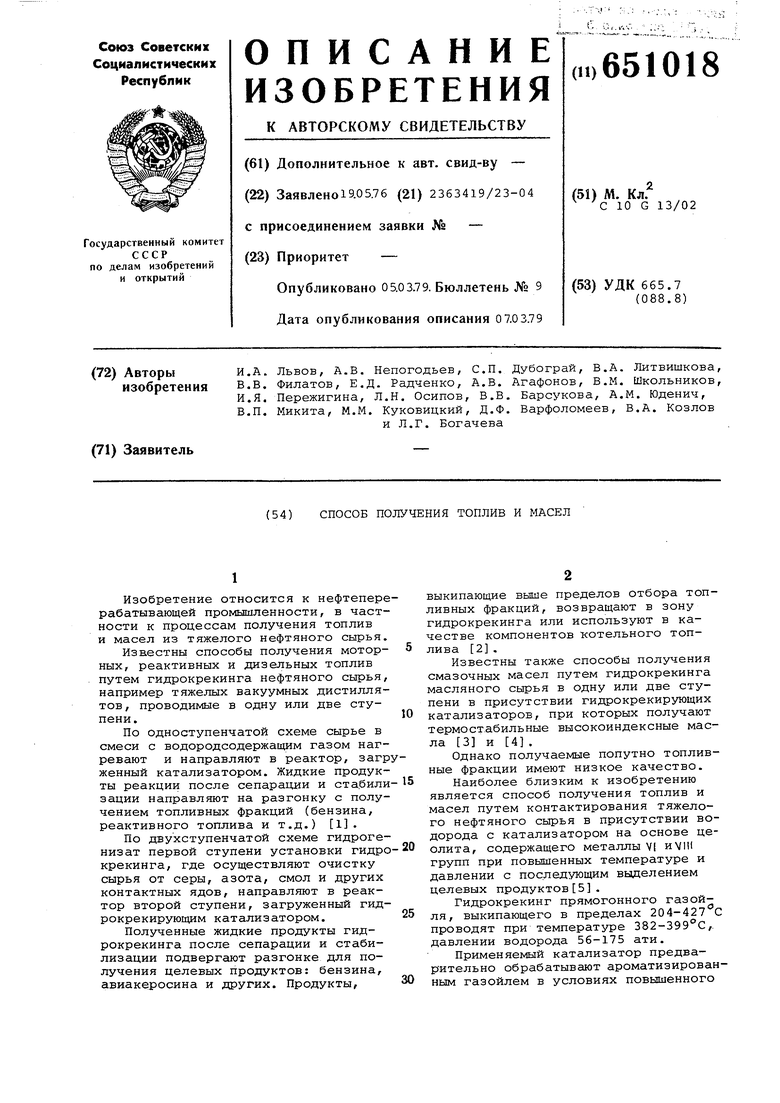

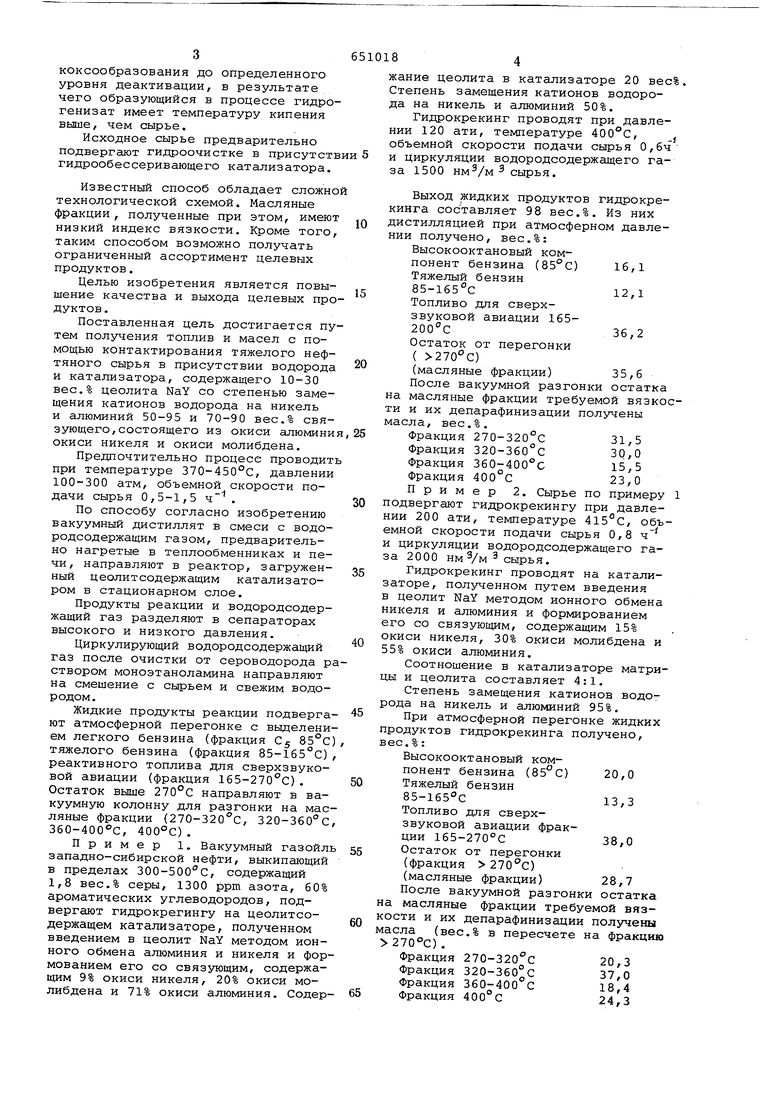

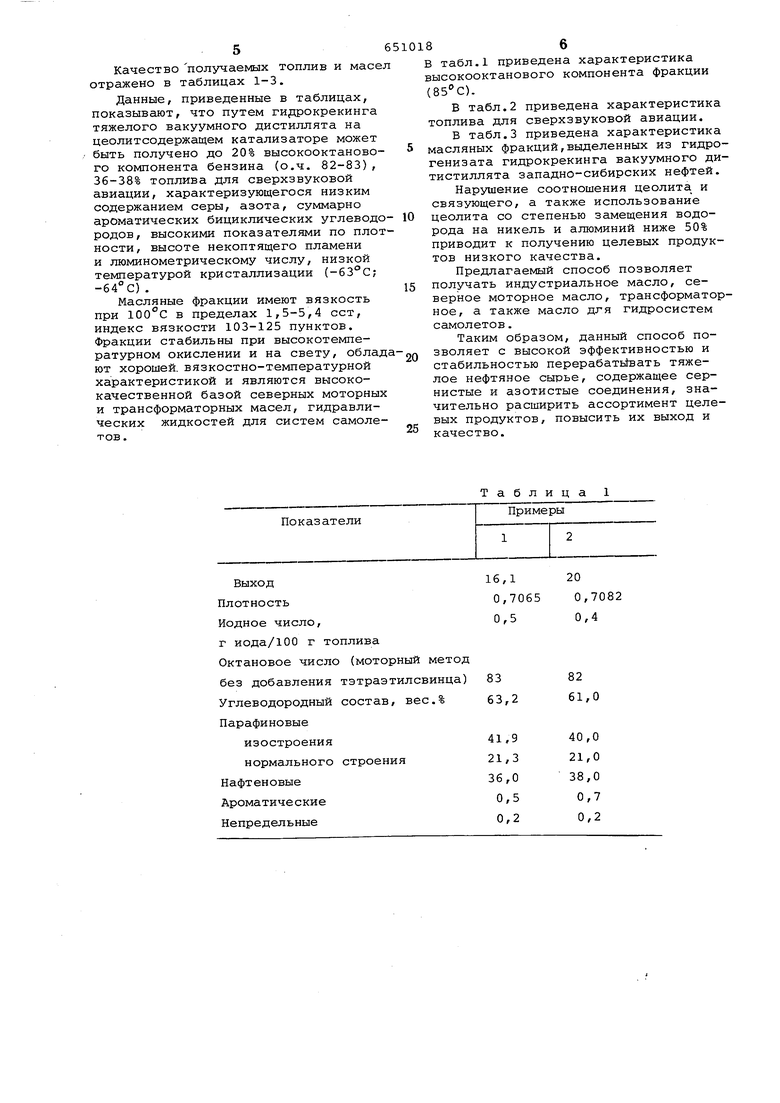

Качество получаемых топлив и масе отражено в таблицах 1-3.

Данные, приведенные в таблицах, показывают, что путем гидрокрекинга тяжелого вакуумного дистиллята на цеолитсодержащем катализаторе может быть получено до 20% высокооктанового компонента бензина (о,ч. 82-83) , 36-38% топлива для сверхзвуковой авиации, характеризующегося низким содержанием серы, азота, суммарно ароматических бициклических углеводородов, высокими показателями по плотности, высоте некоптящего пламени и люминометрическому числу, низкой температурой кристаллизации (-63°С; -64°С) .

Масляные фракции имеют вязкость при 100°С в пределах 1,5-5,4 ест, индекс вязкости 103-125 пунктов. Фракции стабильны при высокотемпературном окислении и на свету, обладют хорошей, вязкостно-температурной характеристикой и являются высококачественной базой северных моторных и трансформаторных масел, гидравлических жидкостей для систем самолетов .

В табл.1 приведена характеристика высокооктанового компонента фракции (85С).

В табл.2 приведена характеристика топлива для сверхзвуковой авиации.

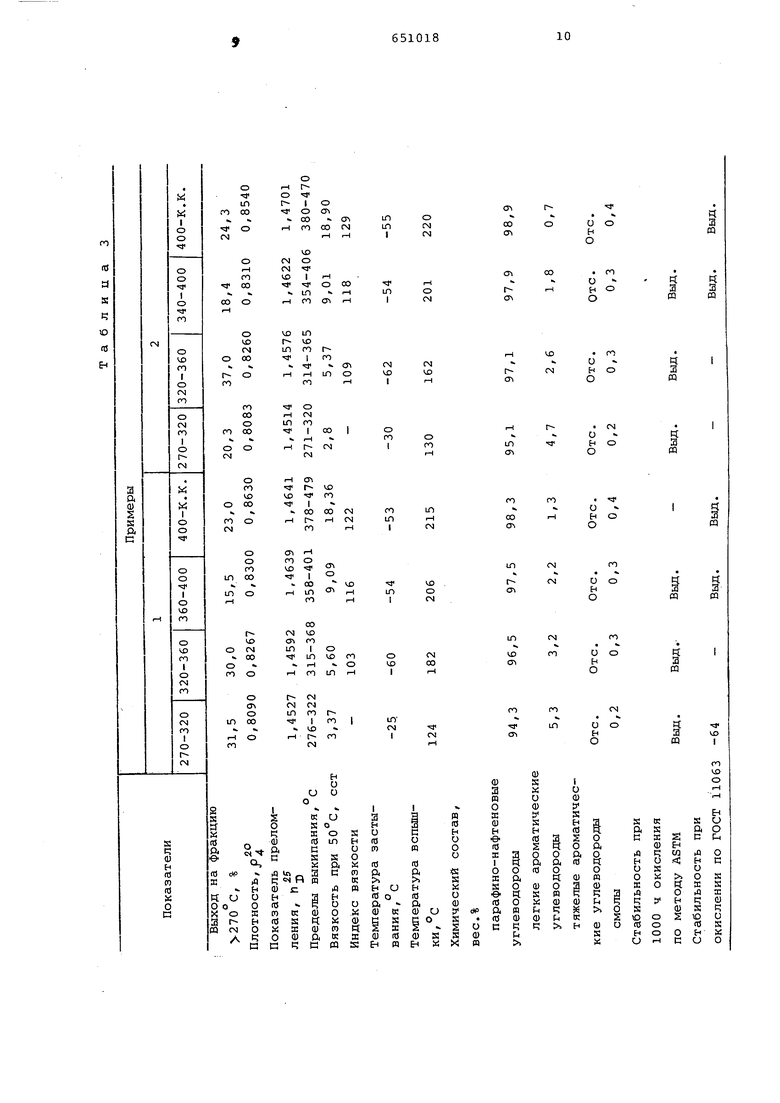

В табл.3 приведена характеристика масляных фракций,выделенных из гидрогенизата гидрокрекинга вакуумного дитистиллята западно-сибирских нефтей.

Нарушение соотношения цеолита и связующего, а также использование цеолита со степенью замещения водорода на никель и алюминий ниже 50% приводит к получению целевых продуктов низкого качества.

Предлагаемый способ позволяет получать индустриальное масло, северное моторное масло, трансформаторное, а также масло дгя гидросистем самолетов.

Таким образом, данный способ позволяет с высокой эффективностью и стабильностью перерабать вать тяжелое нефтяное сырье, содержащее сернистые и азотистые соединения, значительно расширить ассортимент целевых продуктов, повысить их выход и качество.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ ИЗ НЕФТИ | 2000 |

|

RU2176661C2 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОЗАСТЫВАЮЩИХ ТЕРМОСТАБИЛЬНЫХ УГЛЕВОДОРОДНЫХ ФРАКЦИЙ | 2012 |

|

RU2561918C2 |

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ | 2002 |

|

RU2232183C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТИ И ГАЗОВОГО КОНДЕНСАТА | 2008 |

|

RU2395560C2 |

| СПОСОБ ПОЛУЧЕНИЯ БАЗОВОЙ ОСНОВЫ НИЗКОЗАСТЫВАЮЩИХ АРКТИЧЕСКИХ МАСЕЛ | 2021 |

|

RU2785762C2 |

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ | 2006 |

|

RU2335527C2 |

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ | 1997 |

|

RU2129139C1 |

| СПОСОБ ПОЛУЧЕНИЯ БАЗОВОЙ ОСНОВЫ ДЛЯ НЕФТЯНЫХ МАСЕЛ | 2006 |

|

RU2310681C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ (ВАРИАНТЫ) | 2002 |

|

RU2219219C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТИ | 2001 |

|

RU2208626C2 |

г иода/100 г топлива

Октановое число (моторный метод

без добавления тэтраэтилсвинца)

Углеводородный состав, вес.%

Парафиновые

изостроения

нормального строения

Нафтеновые

Ароматические

Непредельные

Таблица 1

Содержание ароматических углеводородов, вес.% Йодное число, г иода/100 г топлива Содержание бициклических углеводородов, вес.% Высота некоптящего пламени, мм

Люминометрическое число Термическая стабильность в статических условиях на аппарате ТСРТ-2 1. Образование осадка при

испытании 5 ч при

температуре 150 ,г/100 Содержание серы, вес.% Содержание основного азота, ррт Температура кристаллизаци

Таблица

более 12,011,010,8 более 0,8 0,62 0,68 более 1,0 0,5 0,4

менее 242526

менее 606060

Не более 6,0 Менее.2,О Менее 2,0

Не более 0,1 0,001

0,001

0,1

0,1

-64 -63

выше -60 11 Формула изобретения 1. Способ получения топлив и масел путем контактирования тяжелого нефтяного сырья в присутствии водорода с катализатором на основе цеоли та, содержащего металлы vi и VIII групп при повышенных температуре и давлении с последующим вьщелением целевых продуктов, отличающийся тем, что, с целью повышения качества и выхода целевых продуктов, используют катализатор, содержащий 10-30 Бес.% цеолита NaY со степенью замещения катионов водорода на никель и алюминий 50-95 и 70-90 вес.% связующего, состоящего из окиси алю миния, окиси никеля и окиси молибде на. 812 2. Способ по п. 1, отличащийся тем, что процесс провоят при температуре 370-450°С, давлении 100-300 атм, объемной скорости подачи сырья 0,5-1,5 ч Источники информации, принятые во внимание при экспертизе 1. Патент США № 3671420, кл.20861, 1972. 2. Патент США № 3385781, кл. 20859, 1968. 3.Патент США № 3788972, кл. 20859, 1974. 4.Патент СССР № 440846, кл. 10 G 13/02, 1974. 5. Патент США № 3775297, кл. 209111, 1973.

Авторы

Даты

1979-03-05—Публикация

1976-05-19—Подача