ным сырьем являются виды угля, содержащие водород, например битуминозный (каменный) уголь, полубитуминозный (бурый) уголь, а также лигнины. В процессе применяется сольвент (растворитель) для угля, состоящий из жидких гидроароматических соединений. Уголь шламмируют сольвентом и подают в первую стадию технологического процесса. В зону предварительного нагревания, в которой происходит перенос водорода из сольвеитных гидроароматических соединений в угольный материал, содержащий углеводород, что приводит к набуханию угля и отделению углеводородных полимеров от угольных минералов. Температура в зоне предварительного нагревания 400-525, предпочтительно 425- 500°С. В случае трудности отделения газообразных продуктов -побочных продуктов производства, верхний предел температуры следует снизить до 470°С и ниже с тем, чтобы свести к минимуму газообразование. Время пребывания реакционной массы в зоне составляет 0,,25, предпочтительно 0,01-0,15 час. Во второй зоне процесса (зона растворения) сольвентные соединения, отдавщие водород углю в первой зоне, вступают в реакцию с газообразным водородом и вновь превращаются в гидроароматические вещества, рециркулируемые в первую зону технологического процесса. Температура в стадии растворения 350-475, предпочтительно 400-450°С. Время пребывания реакционной массы в зоне реактора-растворителя составляет 0,1-3,0, предпочтительно 0.15-1,0 час. Температура в зоне растворения ниже, чем максимальная температура зоны предварительного нагревания. Молсно использовать любые способы охлаждения с целью уменьшения температуры потока массы между зоной предварительного нагревания и зоной растворения. Так, например, можно вводить свежий водород иа участке между зонами предварительного нагревания и растворения, а использовать тецлообменное устройство. Время пребывания обрабатываемого потока в зоне предварительного нагревания меиьще времени его пребывания в зоне растворения. Объемная скорость жидкого продукта (объем шламма, проходящего за 1 час, отнесенного к объему реактора) составляет 0,2- 8,0, предпочтительно 0,5-3,0. Отнощение водорода к шламму находится в пределах 3,6- 180, предпочтительно 9-90 м на 100л. Весовое отнощепие рециркулируемого сольвентного продукта к углю в шламме, подаваемом в процесс, составляет 0,5:1-5:1, предпочтительно 1,0: 1-2,5: 1. В результате реакции, проходящих в зонах растворенного обеззолеппого угольного полимера удаляются гетероатомы серы и кислорода, что приводит к деполимеризации и превращению растворенных угольных полимеров в десульфурированные и восстановленные (лишенные кислорода) свободные радикалы с уменьшенным молекулярным весом. Такие свободные радикалы имеют тенденцию к повторной полимеризации при высоких температурах, таких как в зоне предварительного нагревания. При пониженной температуре зоны растворения эти свободные радикалы стабилизируются и становятся устойчивыми против повторной полимеризации за счет присоединения водорода. В процессе получения топлива возможно применять окись углерода СО в сочетании с паром вместо водорода или при недостатке водорода, так как окись углерода и пар реагируют, давая в результате реакции водород. Требуемый пар можно получать из подаваемого в процесс сырого угля, либо впрыскивать в виде воды. Присоединение водорода к свободному радикалу происходит легче при относительно низкой температуре в зоне растворения, чем при повыщенной температуре на выходе из зоны нредварительного нагревания. Преимущество технологии описываемого процесса заключается в том, что цри запуске установки используют сольвент, получаемый из угля. Его химический состав зависит от свойств угля. Сольвент - высокоароматическая л идкость, получаемая путем предварительной обработки топлива, как правило, кипит при 150-450°С. Прочие характеристики включают плотность около 1,1, молярное отношение углерода к водороду от 1,0-0,9 до 1,0-0,3. В качестве исходного сольвента применим любой органический сольвент. Предпочтительным в качестве исходного сольвента является использование антраценового масла или креозотового масла с точкой плавления 220-400С. Получаемые в течение процесса растворенные фракции сырьевого угля представляют собой дополнительный сольвент. Первоначальный сольвент постепенно теряет свои свойства и приближается к составу сольвента, образованного растворением и деполимеризацией угля в данном процессе. Важным параметром процесса является время пребывания потока на стадии растворения в зоне предварительного нагревания. Продолжительность процесса сольватации варьируется в зависимости от типа обрабатываемого угля. Кроме этого, показатель вязкости меняется по мере того, как шламм проходит зону предварительного нагревания. Это изменение и определяет время пребывания шламма в зоне предварительного нагревания. Приращение вязкости реакционной массы, перемещающейся через зону предварительного нагревания с увеличением приращения времени первоначально возрастает, затем по мере растворения шламма снижается. Далее значение вязкости вновь увеличивается, однако время пребывания реакционной массы в зоне предварительного нагревания закапчивается до относительно большего повторпого

увеличения вязкости массы. Оптимальное время для завершения операции в зоне предварительного нагревания определяется фактором «относительная вязкость, который представляет собой отношение вязкости образевавшегося раствора к вязкости сольвента, подаваемого в процесс, причем оба значения вязкостей замеряют при 99°С.

По мере того, как растворение шламма продолжается во время прохождения его через зону предварительного нагревания, значение относительной вязкости раствора сначала поднимается выше 20, принимая значение, при котором раствор становится чрезвычайно вязким, его состояние наноминает гель или желатинообразную студенистую массу. Таким образом, при низких соотношениях сольвента к шламму, например 0,5/1, шламм переходит в гель. По достижении максимума относительной вязкости (значительно выше 20) относительная вязкость прирашения потока массы начинает спадать, достигая минимума, носле чего вповь наблюдается тенденция возрастания до высоких значений. Растворение продолжается до тех пор, иока спад относительной вязкости не дойдет (вслед за первым всплеском кривой) до значения примерно ниже 10. Далее раствор охлаждают и подают в зону растворения, где ноддерл ивают более низкую темнературу с целью лредотврашения нового возрастания относительной вязкости, не давая описанному фактору возрастать выше значения 10. Обычно спаду относительной вязкости дают возможность достичь значения менее 5, нредпочтительно 1,5-2,0. Температурные условия, созданные в зоне предварительного нагревания таковы, что в отсутствии резкой crvieiibi температурного режима на выходе из зоны предва211тельного нагревания относительная вязкость реакционной массы будет вновь составлять значение выше 10.

Смесь из гидроароматического сольвента и угля при температуре 200-300°С образует гель. Образованием этого геля объясняется первое увеличение относительной вязкости. Гель образуется вследствие возникновения связей гидроароматических соединений сольвента с углеводородсодержашим материалом угля, что отмечается разбуханием угля. Возникновение связей можно объяснить распределением гидроароматических водородных атомов сольвента между сольвентом и углем, это начальная стадия нереноса водорода от сольвента к углю. Возникающая связь настолько прочна, что в стадии образования геля отделение сольвента от угля невозможно выполнить пзтем перегонки. Дальнейшее нагревание массы в зоне предварительного нагревания до 350°С вызывает разложение геля - завершается процесс переноса водорода. В результате образуется обеззоленное твердое топливо, жидкое топливо и газообразные продукты. При этом отмечается уменьшение значения фактора относительной вязкости.

Уменьшение относительной вязкости в зоне предварительного нагревания также вызывает деполимеризацию растворенных угольных полимеров с получением свободных радикалов. Собственно деполимеризац)1Я вызывается удалением гетероатомов серы и кислорода из углеводородсодержащих угольных полимеров и разрывом связей углерод - углерод за счет гидрокрекинга с преобразованпел; обсззолепного твердого топлива в жидкое топливо и i;iзы. Деполимеризация сопровождается выделением сероводорода, воды, двуокиси углерода, метана, пропана, бутана п других углеводородов.

При высоких температурах продукта на выходе из зоны предварительного нагревания иовторная полимеризация свободных радикалов возможна за счет реакций гидрогепизацни. Этим объясняется заключительная тенденция к увеличению фактора отиосительной вязкости в зоне предварительного нагревания до значения выше 10. Это второе увеличение фактора относитсльио вязкости .ликвидируется в соответств изобретением форсированным охлаждением продукта на выходе из зоны предварительного нагревания.

Максимальные значения температуры на вы.ходе из зоиы иредварителыюго иагревания составляют 400-525°С. Время пребываиия в зоне иредварительного нагрсваипя икремента массы, подводимого в процесс потока для достижеиия максимальной температуры около 0,01-0,25 час (0,6-15 мин), ири этих условиях коксообразования не происходит. Выход углеводородного газа составляет менее 6 вес. %, выход избыточного сольвента (жидкого тонлива) превышает 10-15 вес. % без учета золы и влаги, а количество получаемого твердого топлива составляет свыше 200 вес. %. Необходимо избегать большого газообразования в ввиду того, что это неизбежно требует большого потребления водорода, а также сиециальных установок для сбора и вывода газов из технологического процесса.

Относительно низкое содержание серы в остаточном продукте вакуумной перегонки указывает на то, что реакция продолжается до высокой степеии завершения.

Давленне водорода в процессе составляет 35-300 кг/CiM, предпочтительно 50-200 кг/см. При давлении водорода иримерно 70 кг/см- содержание водорода в сольвенте 6,1 вес. %. Если содержание водорода в сольвеите оказывается выше этого уровия, то гидроароматический водород иереносится в растворенное топливо, что увеличивает выход жидкого топлива с более высоким содержаиием водорода. Если сольвент содержит менее 6,1 вес. % водорода, он имеет тенденцию воснриии.мать водород из водородных газов с большей скоростью, чем топливиый продукт. Однако ири стабильном содержании водорода в сольвенте дальнейшее ирсвраш.еиие будет зависеть от каталитического действия, содержашегося в золе. Кроме того, высокие температуры спосооствуют снижению гидроароматического содержания системы, тогда как большие скорости подачи сырья могут помешать достижению равновесных з)гачений. Кроме того, высокие давления способствуют быстрому достил-сению равновесного состояния и увеличивают гидроароматический характер системы.

В зоие растворения ароматические соединения, отдавшие водород в зоне предварительного нагревания, реагируют с водородом, вновь образуя гидроароматические соединения. Гидроароматические соединения являются частично насыщенными ароматическими вешествами. Химический потенциал в зоне растворения недостатки для полного насышения ароматических веш,еств. Присутствие насышенных ароматических углеводородов способствует реакциям переноса водорода.

Одновременное воздействие факторов времени и температуры в зоне предварительного нагревания является важным обстоятельством в технологическом процессе. Низкие значения времени пребывания массы в зоне предварительного нагревания достигают за счет использования в этой зоне удлиненного трубчатого реактора, имеющего отношение длины к диаметру не менее 100, предпочтительно не менее 1000.

Часть жидкого топлива в смеси с золой редиркулируют в зону предварительного нагревания. Содержащееся в золе железо является катализатором реакций расщепления. При рецуркуляции золусодержащего потока относительный выход жидкой топливной фракции возрастает, относительный же выход остатков вакуумной перегонки снижается в сравнении с рециркуляцией беззольного потока. Кроме того, остатки вакуумной перегонки имеют значительно более низкое содержание серы.

|При использовании золусодержащего сольвентного рециркуляционного потока, возрастает степень гидрогенизации.

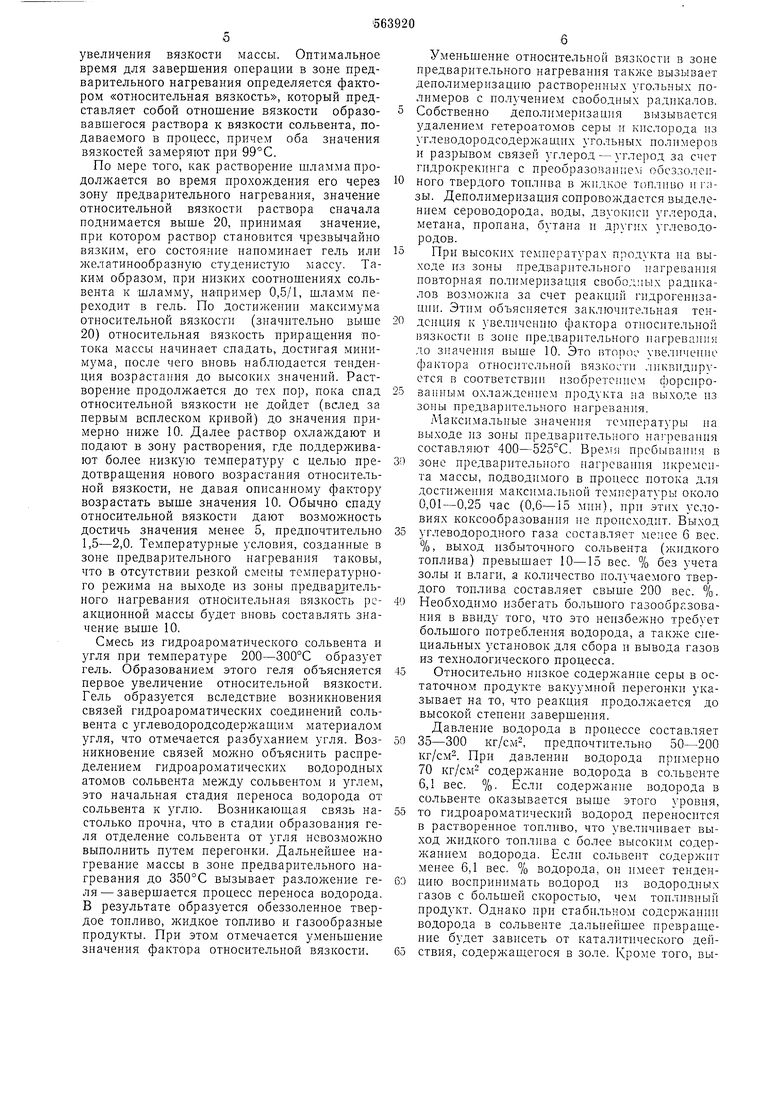

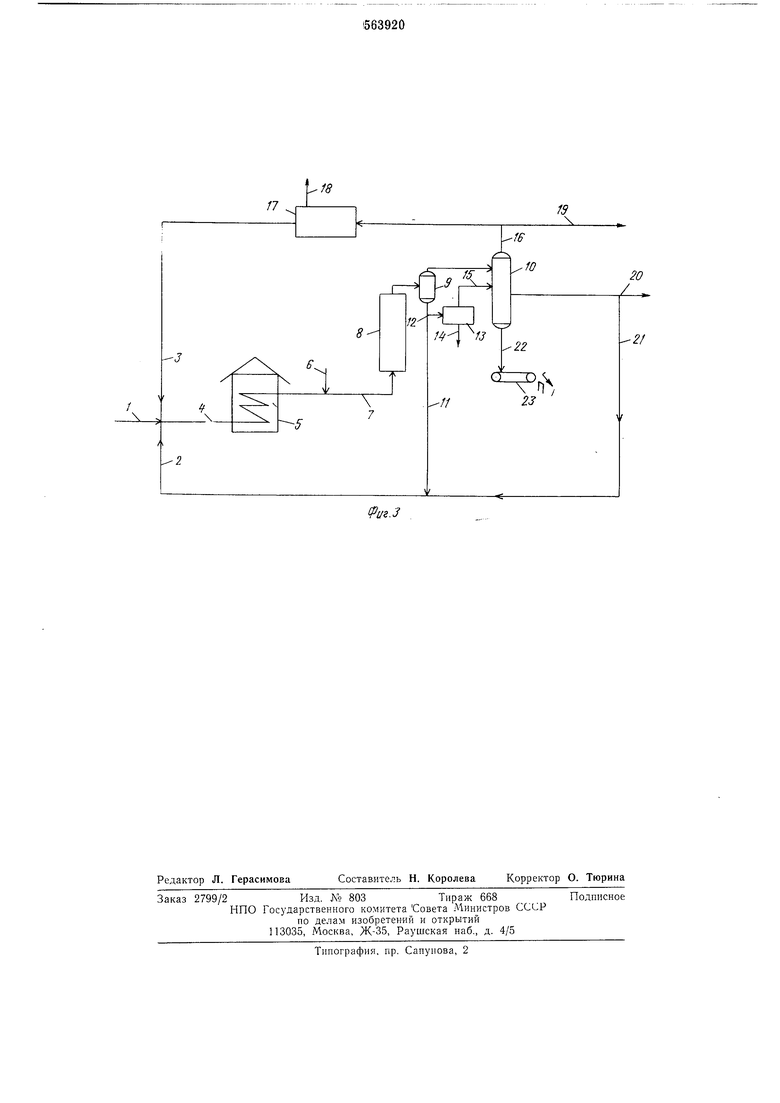

Схема процесса включает в себя устройства предварительного нагревания, растворителя н вакуумной ректификационной колонны, установленных на линии последовательно. Шламм из раздробленного угля и рециркулированного сольвента проходит через предварительный нагреватель. Предварительный нагреватель имеет значительно меньшую емкость по сравнению с агрегатом растворителя, так что время пребывания обрабатываемой массы в предварительном нагревателе значительно меньше времени пребывания ее в устройстве растворителя. В зоне предварительного нагрева и зоне растворения процесс проводят без катализатора.

Продукты зоны растворения подвергают фильтрации, затем вакуумной перегонке. Из ректификационной колонны выводят газ - топливный продукт, который при комнатной температуре представляет собой жидкую фазу, топливный продукт, который при комнатной температуре представляет собой твердую фазу. Часть жидкого топливного продукта в смеси с золой используют в качестве сольвента и рециркулируют в зону предварительного нагревания.

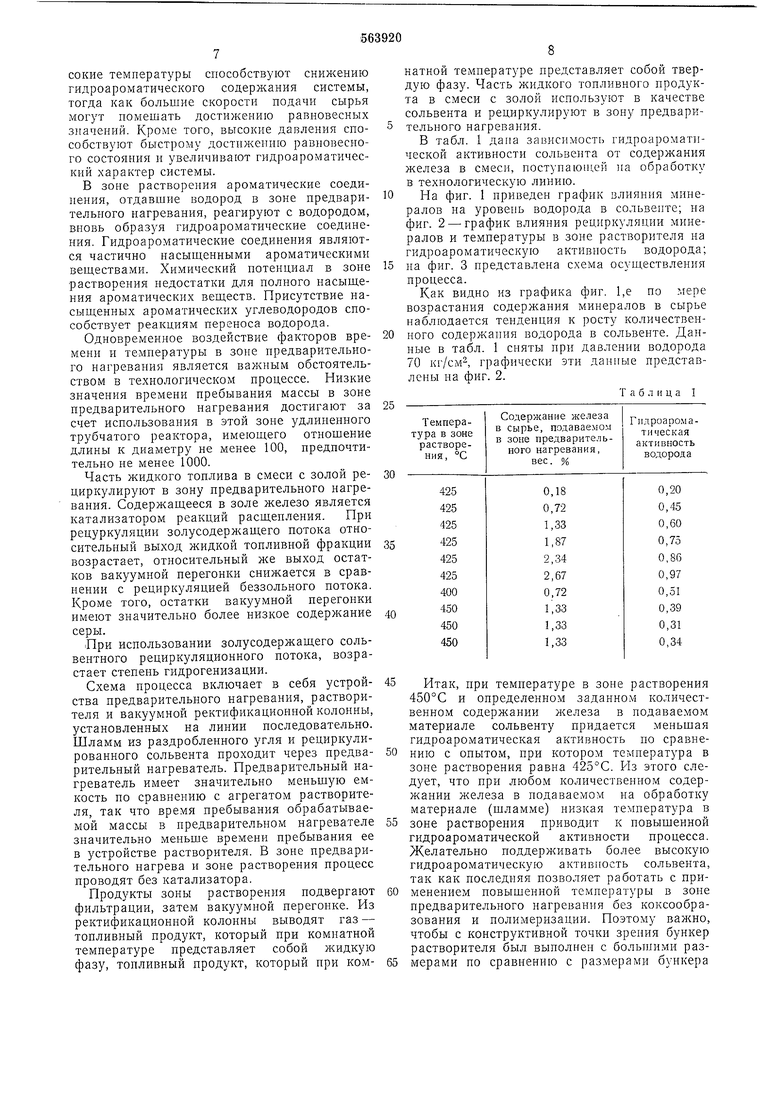

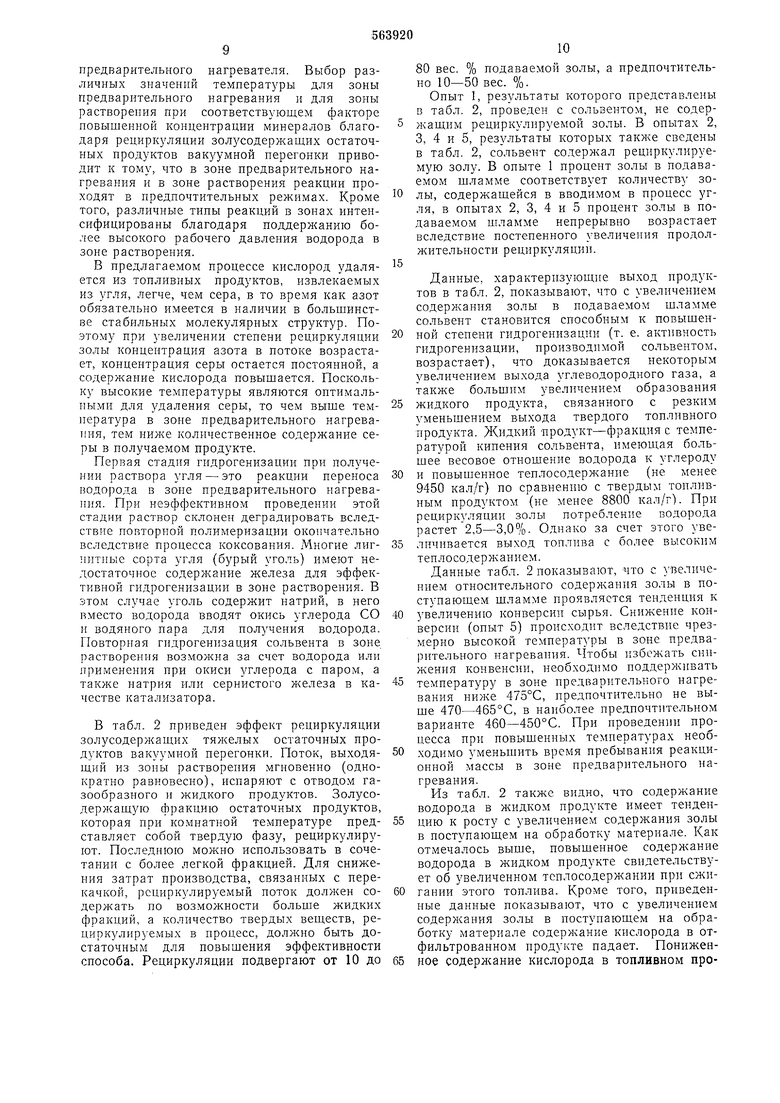

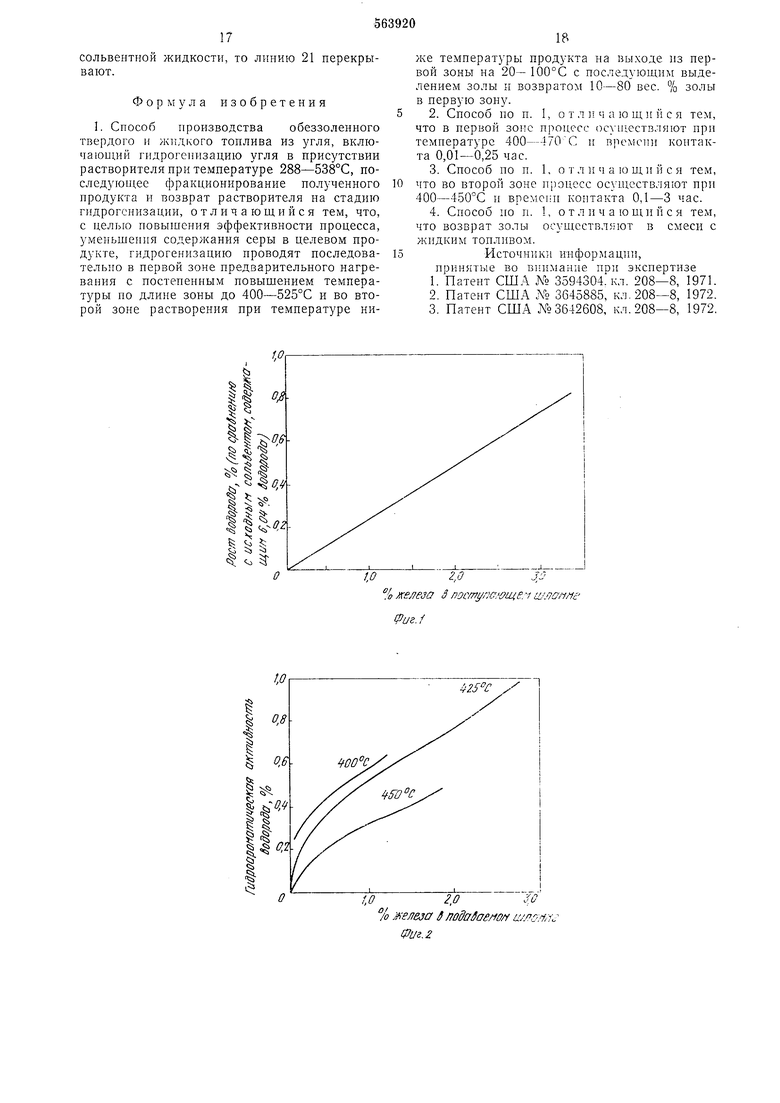

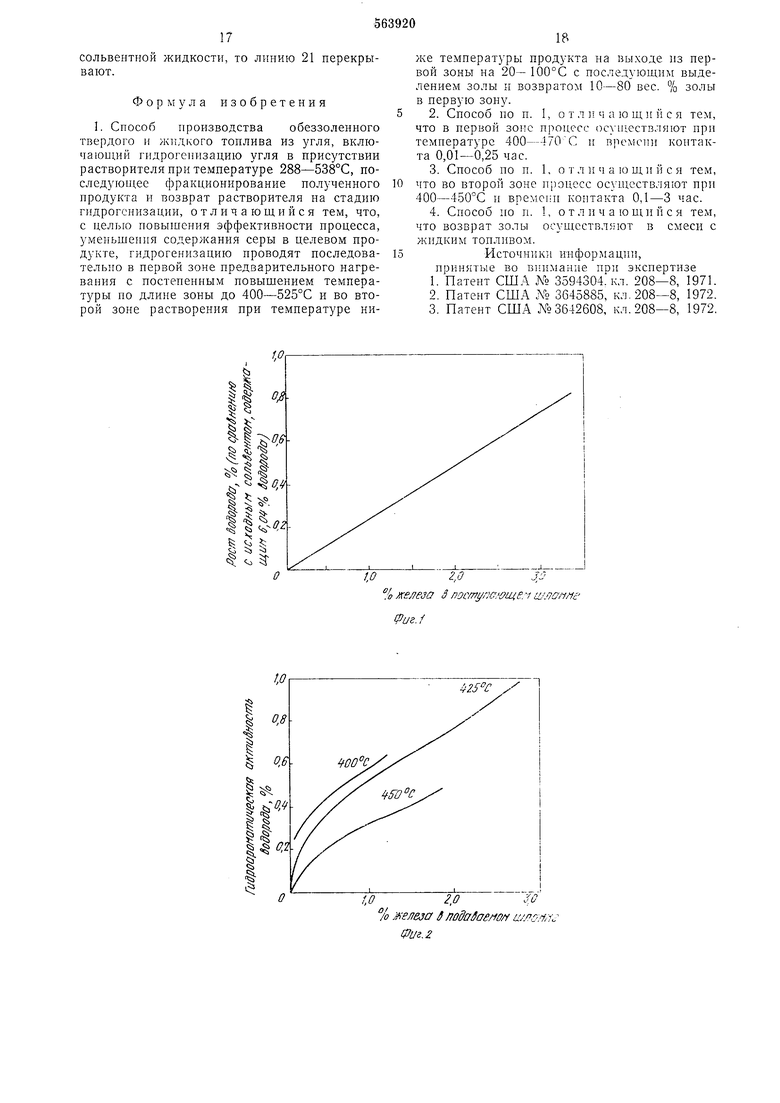

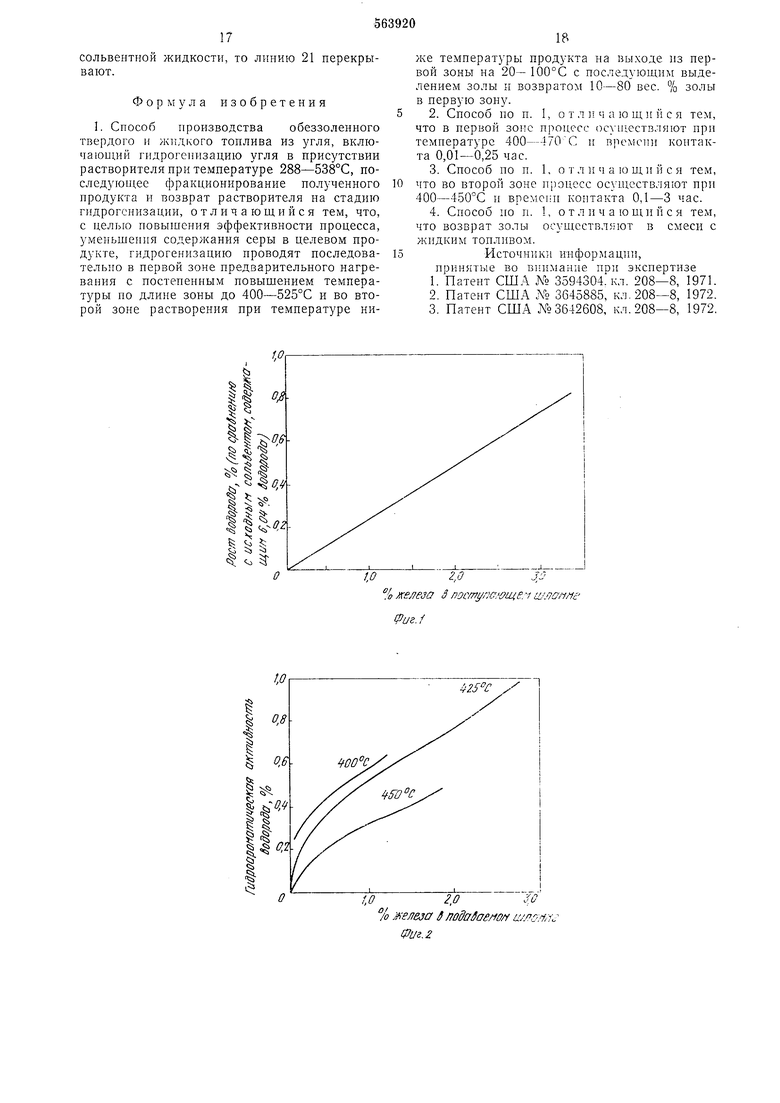

В табл. 1 дана зависнмость гидроароматнческой активности сольвента от содержания железа в смесн, поступающей lia обработку в технологическую линию.

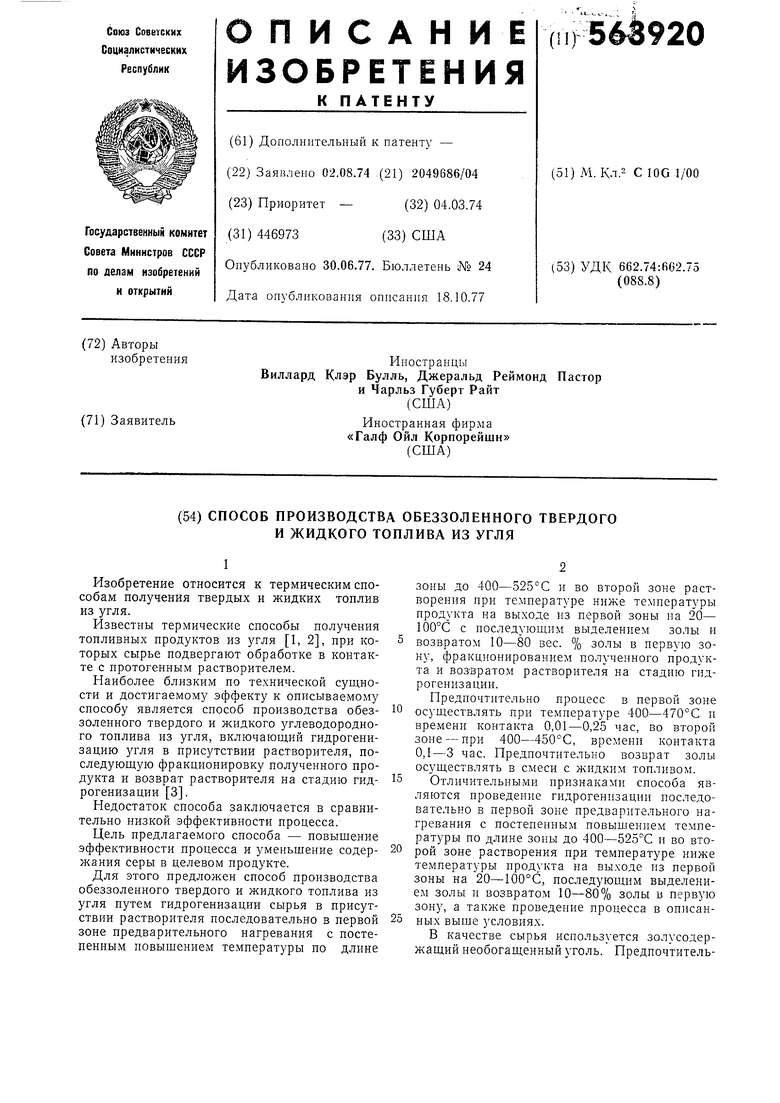

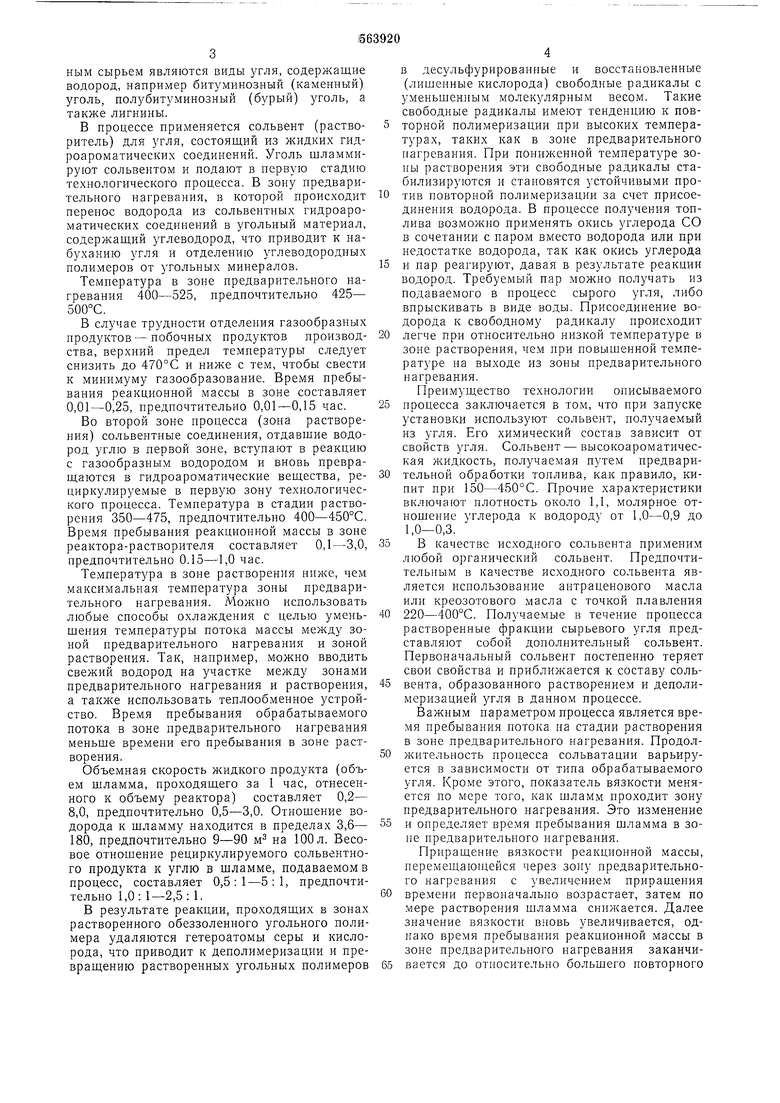

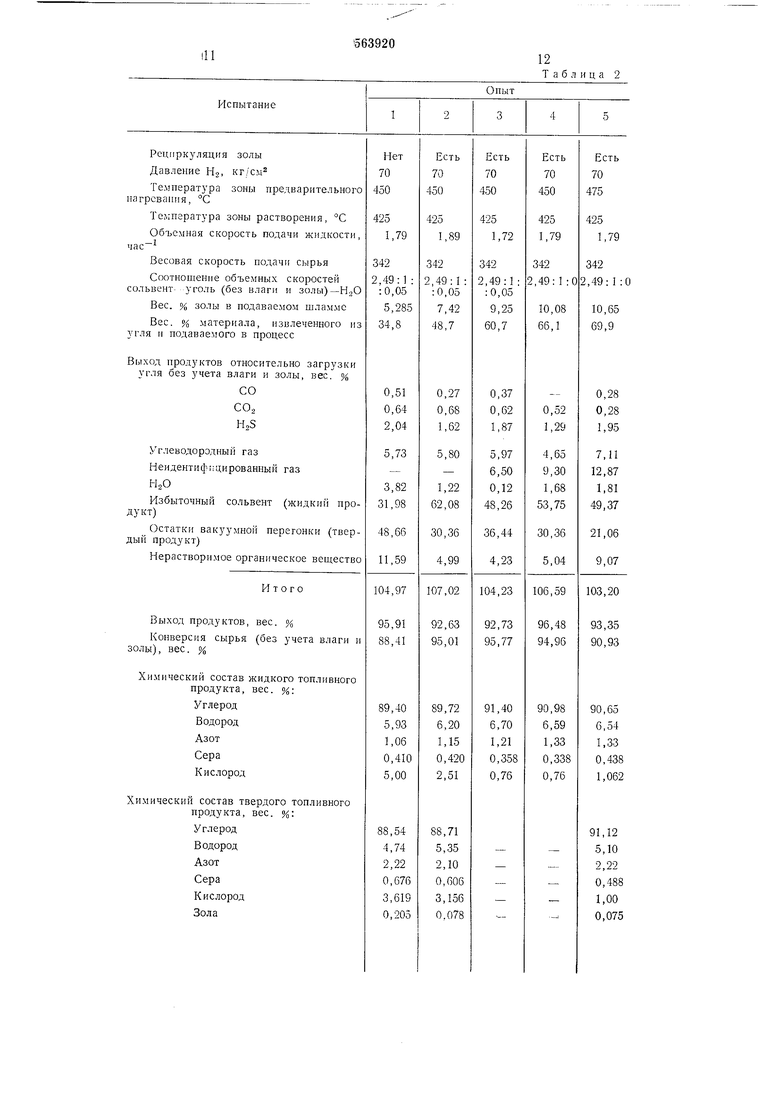

На фиг. 1 приведен график влияния минералов на уровень водорода в сольвенте; на фиг. 2 - график влияния рециркуляции минералов и температуры в зоне растворителя на гндроароматическую активность водорода;

на фиг. 3 представлена схема осуществления процесса.

Как видно из графика фиг. 1,е по мере возрастания содерлсания минералов в сырье наблюдается тенденция к росту количественного содержания водорода в сольвенте. Данные в табл. 1 сняты при давлении водорода 70 кг/см графически эти данные представлены на фиг. 2.

Таблица 1

Итак, при температуре в зоне растворения 450°С и определенном заданном количественном содержании железа в подаваемом материале сольвенту придается меньшая гидроароматическая активность по сравнению с опытом, при котором температура в зоне растворения равна 425°С. Из этого следует, что при любом количественном содержании железа в нодаваемом на обработку материале (шламме) низкая температура в

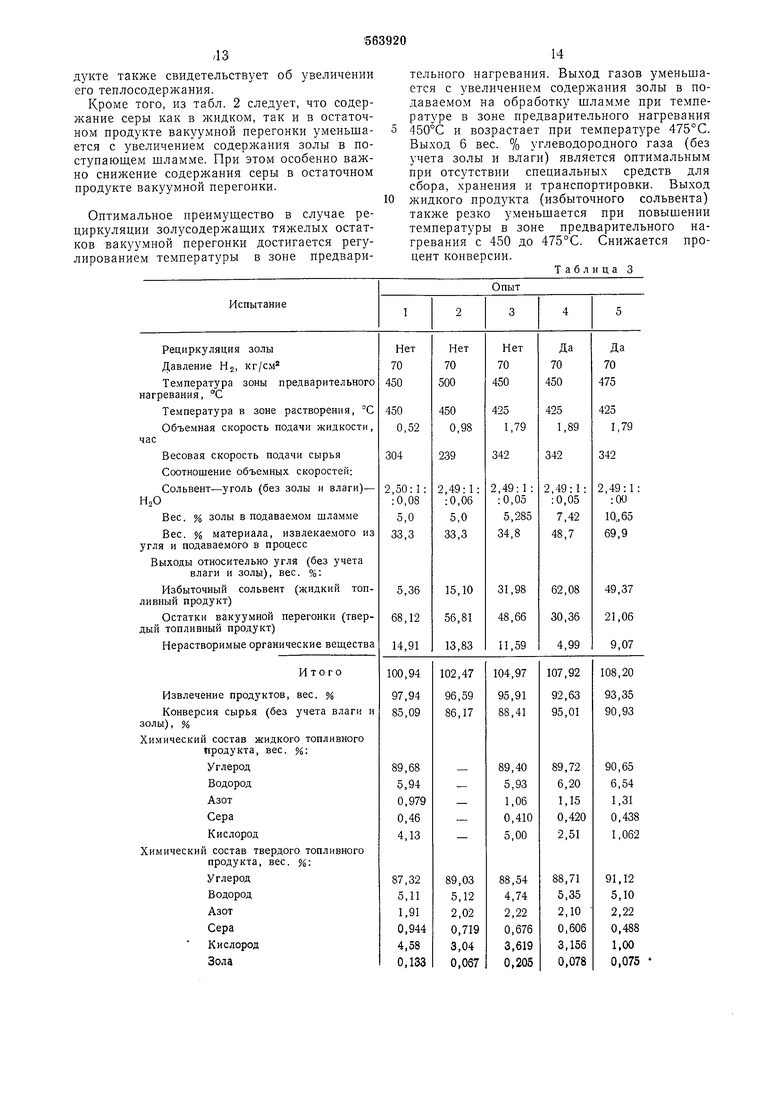

зоне растворения приводит к повышенной гидроароматической активности процесса. Желательно поддерживать более высокую гидроароматическую активность сольвента, так как последняя позволяет работать с применением повышенной температуры в зоне предварительного нагревания без коксообразования и полимеризации. Поэтому важно, чтобы с конструктивной точки зрения бункер растворителя был выполнен с больп1ими размерами по сравнению с размерами бункера предварительного нагревателя. Выбор различных значений температуры для зоны предварительного нагревания и для зоны растворения при соответствующем факторе повышенной концентрации минералов благодаря рециркуляции золусодержащих остаточных продуктов вакзумной перегонки приводит к тому, что в зоне предварительного нагревания и в зоне растворения реакции проходят в предпочтительных режимах. Кроме того, различные типы реакций в зонах интенсифицированы благодаря поддержанию более высокого рабочего давления водорода в зоне растворения. В предлагаемом процессе кислород удаляется из топливных продуктов, извлекаемых из угля, легче, чем сера, в то время как азот обязательно имеется в наличии в большинстве стабильных молекулярных структур. Поэтому при увеличении степени рециркуляции золы концентрация азота в потоке возрастает, концентрация серы остается постоянной, а содержание кислорода повышается. Поскольку высокие температуры являются оптимальными для удаления серы, то чем выше температура в зоне предварительного нагревания, тем ниже количественное содержание серы в получаемом продукте. Первая стадия гидрогенизации при получении раствора угля - это реакции переноса водорода в зоне предварительного нагревания. При неэффективном проведении этой стадии раствор склонен деградировать вследствие повторной полимеризации окончательно вследствие процесса коксования. Многие лигнитные сорта угля (бурый уголь) имеют недостаточное содержание железа для эффективной гидрогенизации в зоне растворения. В этом случае уголь содержит иатрий, в него вместо водорода вводят окись углерода СО и водяного пара для иолучения водорода. Повторная гидрогенизация сольвента в зоне растворення возможна за счет водорода или применения при окиси углерода с паром, а также натрия или сернистого железа в качестве катализатора. В табл. 2 приведен эффект рециркуляции золусодержашнх тяжелых остаточных продуктов вакуумной перегонки. Поток, выходящий из зоиы растворения мгиовенно (однократно равновесно), испаряют с отводом газообразного и жидкого продуктов. Золусодержашую фракцию остаточных продуктов, которая при комнатной температуре представляет собой твердую фазу, рециркулируют. Последнюю можно использовать в сочетании с более легкой фракцией. Для снижения затрат производства, связанных с перекачкой, рсциркулируемый поток должен содержать по возможности больше жидких фракций, а количество твердых вегцеств, рециркзлируемых в процесс, должно быть достаточным для повышения эффективности способа. Рециркуляции подвергают от 10 до 80 вес. % подаваемой золы, а предпочтительно 10-50 вес. %. Опыт 1, результаты которого представлены в табл. 2, проведен с сольвентом, не содержашпм рециркулируемой золы. В опытах 2, 3, 4 и 5, резз льтаты которых также сведены в табл. 2, сольвент содержал рециркулируемую золу. В опыте 1 процент золы в подаваемом шламме соответствует количеств золы, содержашейся в вводимом в процесс угля, в опытах 2, 3, 4 и 5 процент золы в подаваемом шламме непрерывно возрастает вследствие постепенного увеличения продолл ительности рециркуляции. Данные, характеризующие выход иродуктов в табл. 2, показывают, что с увеличением содержания золы в подаваемом шламме сольвент становится способным к повышенной степени гидрогенизации (т. е. активность гидрогенизации, производимой сольвентом, возрастает), что доказывается некоторым увеличением выхода углеводородного газа, а также большим увеличением образования жидкого продукта, связанного с резким уменьшением выхода твердого топливного иродукта. Жидкий продукт-фракция с температурой кипения сольвента, имеющая большее весовое отношение водорода к углероду и повышеиное теплосодержание (не менее 9450 кал/г) по сравнению с твердым топливным нродуктом (не менее 8800 кал/г). При рециркуляции золы потребление водорода растет 2,5-3,0%. Однако за счет этого увеличивается выход топлива с более высоким теплосодержанием. Данные табл. 2 показывают, что с увеличением относительного содержания золы в поступаюшем шламме проявляется тенденция к увеличению конверсии сырья. Снижение конверсии (опыт 5) происходит вследствие чрезмерно высокой температуры в зоне предварительного нагревания. 1тобы избежать снижения конвенсии, необходимо иоддерживать температуру в зоне нредварительного нагревания ииже 475°С, иредпочтительно не выше 470-465°С, в наиболее предпочтительном варианте 460-450°С. При ироведении процесса при повышенных температурах необходимо уменьшить время пребывания реакционной массы в зоне предварительного нагревания. Из табл. 2 также видно, что содержание водорода в жидком продукте имеет тенденцию к росту с увеличеиием содержания золы в поступаюшем на обработку материале. Как отмечалось выше, повышенное содержание водорода в жидком продукте свидетельствует об увеличенном теплосодержании при сжигании этого топлива. Кроме того, приведенные данные показывают, что с увеличением содержания золы в постунаюшем иа обработку материале содержание кислорода в отфильтрованном иродукте падает. Пониженное содерл ание кислорода в топливном про111

663920

12 Таблиц a

ЛЗ

дукте также свидетельствует об увеличении его теплосодержания.

Кроме того, из табл. 2 следует, что содержание серы как в жидком, так и в остаточном продукте вакуумной иерегонки уменьшается с увеличением содержания золы в иоступающем шламме. При этом особенно важно снижение содержания серы в остаточном продукте вакуумной перегонки.

Оптимальное преимущество в случае рециркуляции золусодержащих тяжелых остатков вакуумной перегонки достигается регулированием температуры в зоне предвари14

тельного нагревания. Выход газов уменьплается с увеличением содерл :ания золы в подаваемом на обработку шламме при температуре в зоне предварительного нагревания 450°С и возрастает при температуре 475°С. Выход 6 вес. % углеводородного газа (без учета золы и влаги) является оптимальным при отсутствии специальных средств для сбора, хранения и транспортировки. Выход жидкого продукта (избыточного сольвента) также резко уменьшается при повышении температуры в зоне предварительного нагревания с 450 до 475°С. Снижается процент конверсии.

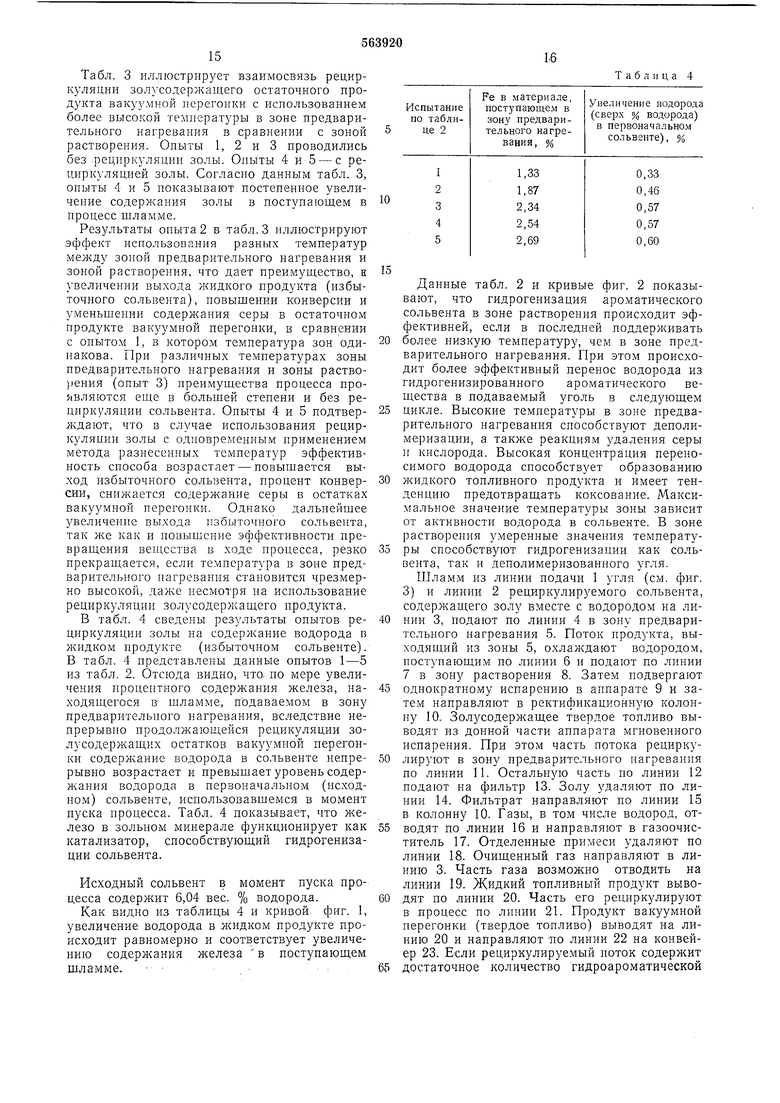

Таблица 3

15 Табл. 3 иллюстрирует взаимосвязь рециркуляции золусодержащего остаточцого цродукта вакуумной перегонки с исцользоваиием более высокой температуры в зоие предварительиого нагревация в сравнении с зоцой раствореция. Оцыты 1, 2 и 3 ироводились без рециркуляции золы. Оиыты 4 и 5 - с рециркуляцией золы. Согласно данным табл. 3, оиыты 4 и 5 иоказывают постеиениое увеличеиие содержания золы в поступающем в нроцесс шламме. Результаты оиыта2 в табл.3 иллюстрируют эффект использования разных температур между зоной предварительного нагревания и зоной растворения, что дает преимущество, н увеличении выхода жидкого продукта (избыточного сольвента), повыщеиии конверсии и умеиьщении содержания серы в остаточном продукте вакуумной перегонки, в сравнении с опытом 1, в котором температура зон одинакова. При различных темиературах зоны предварительного нагревания и зоны растворения (опыт 3) преимущества процесса проявляются еще в больщей степени и без рециркуляции сольвента. Опыты 4 и 5 подтверждают, что в случае использования рециркуляции золы с одновременным применением метода разнесенных температур эффективность способа возрастает - повышается выход избыточного сольвента, процеит конверсии, снижается содержание серы в остатках вакуумной перегонки. Однако дальпейшее Звеличенпе выхода избыточного сольвепта, так же как и повышение эффективности превращения вещества в ходе процесса, резко прекращается, если температура в зоне предварительного пагреванпя становится чрезмерно высокой, даже несмотря на использование рециркуляции золусодержащего продукта. В табл. 4 сведены результаты опытов рециркуляции золы на содержание водорода в жидком продукте (избыточиом сольвенте). В табл. 4 представлены данные опытов 1-5 из табл. 2. Отсюда видно, что. по мере увеличения процентного содержания железа, находящегося в щламме, подаваемом в зону предварительного нагревания, вследствие непрерывно продолжающейся рецикуляции золусодержащих остатков вакуумной перегонки содержание водорода в сольвеите непрерывно возрастает и превышает уровень содерл ания водорода в первоначальном (исходном) сольвенте, использовавшемся в момент пуска процесса. Табл.. 4 показывает, что железо в зольном минерале функционирует как катализатор, способствующий гидрогенизации сольвента. Исходный сольвент в момент пуска процесса содержит 6,04 вес. % водорода. Как видно из таблицы 4 и кривой фиг. 1, увеличение водорода в жидком продукте происходит равномерно и соответствует увеличеиию содерл ания железа в поступающем шламме. .

1.6 Таблица 4 Данные табл. 2 и кривые фиг. 2 показывают, что гидрогенизация ароматического сольвента в зоне растворения ироисходит эффективней, если в последней поддерживать более низкую температуру, чем в зоне предварительного нагревания. При этом происходит более эффективный перенос водорода из гидрогенизированного ароматического вещества в подаваемый уголь в следующем цикле. Высокие температуры в зоне предварительного нагревания способствуют деполимеризации, а также реакциям удалеиия серы ц кислорода. Высокая концентрация переносимого водорода способствует образованию жидкого топливного продукта и имеет тенденцию предотвращать коксование. Максимальное значение температуры зоны зависит от активности водорода в сольвенте. В зоне растворения умеренные значения температуры способствуют гидрогенизации как сольвента, так и деполимеризованного угля. Шламм из линии подачи 1 угля (см. фиг. 3) и линии 2 рециркулируемого сольвента, содержащего золу вместе с водородом на линии 3, иодают по линии 4 в зону предварительного нагревания 5. Поток продукта, выходяидий из зоны 5, охлал дают водородом, поступающим по линии 6 и подают по линии 7 в зону растворения 8. Затем подвергают однократному испарению в аппарате 9 и затем направляют в ректификационную колонну 10. Золусодержащее твердое топливо выводят из дойной части аппарата мгновенного испарения. При этом часть потока рециркулируют в зону предварительного нагревания по линии П. Остальную часть по линии 12 подают на фильтр 13. Золу удаляют по линии 14. Фильтрат направляют по лииии 15 в колонну 10. Газы, в том числе водород, отводят по линии 16 и направляют в газоочиститель 17. Отделеиные примеси удаляют по лииии 18. Очищенный газ направляют в линию 3. Часть газа возможно отводить на линии 19. Жидкий топливный продукт выводят по лииии 20. Часть его рециркулируют в процесс по линии 21. Продукт вакуумной перегонки (твердое топливо) выводят на линию 20 и направляют -по линии 22 на конвейер 23. Е-сли рециркулируемый поток содержит достаточное количество гидроароматической

17

сольвентной жидкости, то линию 21 перекрывают.

Формула изобретения

1. Способ нроизводства обеззоленного твердого и жидкого топлива из угля, включающий гидрогенизацию угля в присутствии растворителя нри температуре 288-538°С, последуюн1,ее фракционирование нолученного цродукта и возврат растворителя на стадию гидрогенизации, отличающийся тем, что, с целью новышения эффективности процесса, уменьшения содержания серы в целевом продукте, гидрогенизацию проводят последовательно в первой зоне предварительного нагревания с постененным повышением температуры но длине зоны до 400-525°С и во второй зоне растворения при температуре ниIB

же температуры продукта на выходе из нервой зоны на 20- 100°С с последующим выделением золы и возвратом 10-80 вес. % золы в первую зону.

2.Способ но п. 1, отличающийся тем, что в первой зоне нроцесс осуществляют при температуре 400--470С и времени контакта 0,01-0,25 час.

3.Способ по п. 1, о т л и ч а ю щ н и с я тем, что во второй зоне нроцесс осуществляют при 400-450С н времени контакта 0,1-3 час.

4.Способ но п. 1, о т л и ч а ю щ и и с я тем, что возврат золы осуществляют в смеси с жидким топливом.

Источники информации, принятые во внимание при экспертизе

1.Патент США № 3594304. кл. 208-8, 1971.

2.Патент США № 3G45885, кл.208-8, 1972.

3.Патент США jYo 3642608, кл. 208-8, 1972.

,У

% желева S постуг а уще. -i ш,7он,че

ipue.-f

°/о жел&за S mdaSae Off L / ff/i;i

1рцг.2

Авторы

Даты

1977-06-30—Публикация

1974-08-02—Подача