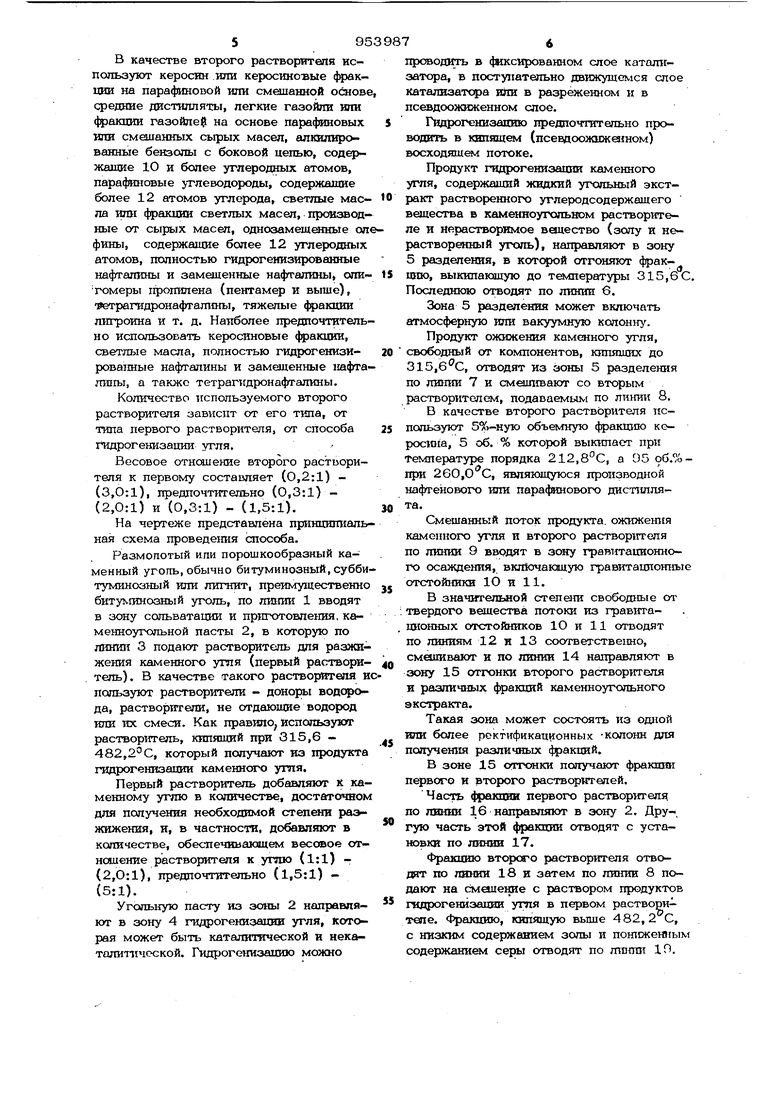

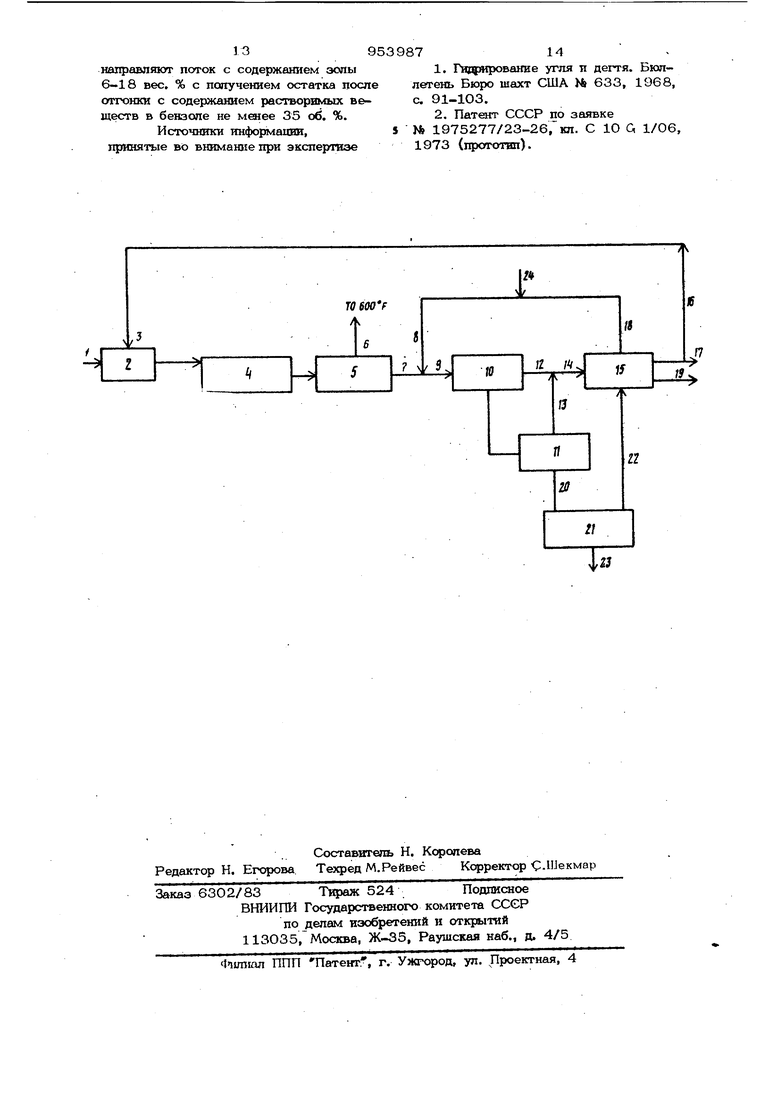

Изобретение относится к способам обезэоливашш продуктов гидрогенизашш угля л может быть использовано в угпехкмической промышленности. Известны способы обеззоливакия угп одородных продуктов, полученных при сжижении угля путем 4я1пьтрации, центрифугирования, отстаивания i . Однако эффективность таких способов низка. Так, при фильтрации происходит быстрая закупорка пор фюпьтра с образо ванием слоя фильтрующегося материала, отлагающегося на поверхности фвпьтра. Способ отстаивания характеризуется малой скоростью осаждения и неэффективностью удаления золы. Сйособ центрифугирования недостаточно эффектив;ен вслед ствие высокой стоимости и трудности от депе1шя тсякодисперсных примесей. Наиболее близким к изофетенню является способ обезэоливания продуктов гйдрогениаашш угля путем смешения раствора продуктов гидрогенизации угля в первом растворителе со вторым растверителем, имеющим характеристический фактор К, определяемый по формуле 9(ТЬ41ТЗИ5 где Тд - мольная средняя те1лп.€ратура кипения жидкости.С; Q - удельный вес жидкости при 15°С, г/cм не менее 9,75. Кроме того, второй растворитель имеет характеристический фактор быше, чем характерист 2 ский фактор первого растворителя и имеет .температуру перегонки 5 об. % не менее 121. С, температуру перегонки 95 об. % 177-3 9 9° С и содержит растворимых веществ в бензоле не менее 35 об. % 2 , Далее продукты смоления разделяют на поток, направляемый на фракционирование, и на поток, содержацшй твердые примеси и золу. Последний поток направляют на стадию отгонки жидких продуктов, кипящих при температуре ниже 482 С Однако при этом часть отгоняемых легких фракций теряется. 3 95398 Цепью Изобретения является сокращение потерь легких фракций. Поставленная цель достигается способом обеззоливания продуктов гидрогенизшши угля путем см иения раствора про-5 дуктов гидрогенизации угля в первом растворителе со вторым растворителем, . котораый имеет характертюпгческий фактор К, определяемый по формуле l9(Tbv2T3 15 k р 7 где Tg - мольная средняя температура кипения жидкости, С;is q - уделыагй вес жвдкости при 15°С, г/см I не менее 9,75 и выше, чем характерис, тический фактор первого растворителя,20 температуру перегонки 5 об. %, не менее 121°С, температуру перегонки 177 - 399 С и содержит растворимых веществ в бензоле не менее Антрацен Нафталин Фракция каменноугош ной смолы21 Фракция каменноугольной смолы28 Фракция камеш1оугольной смолы31 Фракция каменноугольной смолы2О Бензол Тетрагидронафталин О -Ксилол Декагидронафталин Циклогексан Фракция керосина с температурой ки 218,3 - И -Додешшбензол Ошгомеры пропилена (пентамер) Цетен Тридекан И -Гексан Гексадекан или цетан 74 35 об, % с дальнейшим разделением продуктов смешения на поток, натравляемый на фракиионир жанне, и на поток, содержалшй твердые примеси и золу в количестве 6-18 вес. %, направляемый на стадшо отгонки жидких продуктов, кипялшх при температуре ниже с получением остатка после отгонки с содержанием растворимых веществ в бензоле ® мепее 35 об. %. Характеристический фактор К явдяется показателем степени ароматизации и парафшгазашга углеводородов и нефтяных фюашшй. Более парафинизированные материалы имеют более высокие значении характеристического фактора К. Поскольку второй растворитель имеет характеристический фактор К выше, чем первый (не менее чем на 0,25), следовательно он менее ароматичен. .Для различных веществ характеристическнй фактор К имеет следующие значения. ,. 8,3-260, 8,8 7,8 - 482, 9,1 5,6 - 482, 9,0 4,4 - 232,2°С 9,4 9,4 . 9,8 . 10,3 10,6 11.6 пения 11,9 12,0 12,2 12,8 12,8 12,9 13,О 595 В качестве второго растворителя используют керосин или керосиновые фракции на парафиновой или смешанной основе средние дистилляты, легкие газойли или фракции газойле0 на основе парафиновых или смешанных сьфых масел, алкнлированные бензолы с боковой цепью, содержащие 10 и более углеродных атомов, парафиновые углеводороды, содержащие более 12 атомов углерода, светлые масла или фракции светлых масел, производные от сырых масел, однозамещйшые ол фины, содержащие более 12 углеродных атомов, полностью гидрогенизированные нафталины и замещенные нафталины, олигомеры пропилена (пентамер и выше), кетрагидронафташшы, тяжелые 4 акиии лигроина и т. д. Наиболее предпочтитель но использОБатъ керосиновые ({ракции, светлые масла, полностью гидрогенизированные нафталины и замещенные нафта Л1П1Ы, а также тетрагтгдронафталины. Количество используемого второго растворителя зависит от его типа, от типа первого растворителя, от способа гШ1рогенизации угля. Весовое отношение второго растиорителя к первому составляет (0,2:1) (3,О:1), предпочтительно (0,3:1) (2,0:1) и (0,3:1) - (1,5:1). На чертеже представлена принципиаль ная схема проведешш способа. Размолотый ипи порошкообразный каменный угопь, обычно битуминозный, субби туминозный или лигнит, преимущественно битуминозный уголь, по 7ПШИИ 1 вводят в зону сольваташш и приготовления, каменноугольной пасты 2, в которую по линии 3 подают растворитель для разжижения каменного угля (первый растворитель). В качестве такого растворителя и пользуют растворители - доноры водорода, раствор1ггели, не отдающие водород или их смеси. Как правило используют растворитель, кипящий при 315,6 482,2С, который получают кз продукта гидрогенизации каменного угля. Первый растворитель добавляют к каменному углю в количестве, достаточном для получения необходимой степени разжижения, и, в частности, добавляют в количестве, обеспечивающем весовое отношение растворителя к углю (1:1) (2,О:1), предпочтительно (1,5:1) (5:1). Угольную пасту из зоны 2 направляют в зону 4 гидрогенизации угля, которая может быть каталитической и нека- толитичсской. Гидрогенизацию можно проводить в фиксированном слое катализатора, в поступательно движущемся слое кaтaлизaтqpa или в разреженном и в псевдоожиженном слое. Гвдрогенизашпо предпочтительно проводить в кипящем (псевдоожижеином) восходящем потоке. Продукт гидрогенизации каменного угля, содержащий жидкий угольный экстракт растворенного углеродсодержащего вещества в каменноугольном растворителе и Нерастворимое вещество (золу и нерастворенный уголь), направляют в зону 5 разделения, в кoтqpoй отгоняют фракцию, выкипающую до температуры 315,6С. Последнюю отводят по линии 6. Зона 5 разделения может включать атмосферную или вакуумную колонн . Продукт ожижения каменного угля, свободный от компонентов, кипящих до 315,, отводят из зоны 5 разделения по линии 7 и смешивают со вторым растворителем, подаваемым по линии 8. В качестве второго растворителя используют 5%-ную объемную фракщпо кеpocvoia, 5 об. % которой выкршаст при Температуре порядка 212,8°С| а 05 об.%при 260,0 С, являющуюся производной нафтенового или парафвшового дистиллята. Смещанный поток продукта, ожижения каменного угля и вторюго растворителя по линии 9 вводят в зону гравитационного осаждения, включающую гравитационные ОТСТОЙ1ШКИ 10 и 11. В значительной степени свободные от твердого вещества потоки из гравитационных отстойников 1О и 11 отводят по линиям 12 и 13 соответстве1шо, 14 направляют в по линии зону 15 отгонки второго растворителя и различных 4чрак1шй каменноугольного экстракта. Такая зона может состоять из одной или более ректификационных -колонн для получения различных фракций. В зоне 15 отгонки получают фракшп первого и второго растворителей. Часть фракции первого растворителя по линии 16 направляют в зону 2. Другую часть этой фракции отводят с установки по линии 17. Фракцию вторсго растворителя отводят по линии 18 и затем по лшпш 8 подают на смешение с раствором продуктов гидрогенизации угля в первом растворителе. Фракцию, кипящую вьвие 482, 2 С, с низким содержанием золы и пониженным содержанием серы отводят по шпши 1П. Поток, содержащий диспергированное в нем нерастворимое вещество в 6-18 % золы, отводят из зоны гравитационного осаждения по пинии 2О и направляют в зону отгонки легких фракций 21, в которой отгонтот (|ракшш, кшшпше при температ -ре ниже 482,2С. Последние oi водят по линии 22 и направляют в зону 15 отгонки. Данные остатки продукта ожи кенин ка мённого угля, лишенные легких фракций, отводят по линии 23. Последние имеют миним;альное количество раствсфимых бензолов, т.е. по меньшей около 35 вес. % для поддержания теку,чести потока. Донный бсубовый) остаток может быть подвергнут обезвоживанию или коксованию. Часть кубовых остатков может быть использована как топливо для про Катализатор Метод контактирования Скорость подачи угольной пасты при 65,6 с Общая скорость подачи газа при - .4, , нормальных УСЛОВИЯХ, см /ч Постоянная объемная скорость жидкости при 65,, чТ Рабочее давление (общее), jcr/см Парциальное давление водорода на выходе из реактора, кг/см V Рабочая температура, «1Жидкий продукт, содержащий золу, охлаждают до 14 8,9 с и направляют в один из двух взаимозаменяемых газожидкостных сепараторов, работакшшх под высоким давлением и соединенных параллельно трубакда. Когда первый сепаратор наполняется хфимерно на 80% жидким продуктом, подключаю второй сепаратор, а содержимое первого переводят в приемник ожнженного продукта с низким давле няем. yKufsfioe содержимое приемника низкого давления перекачивают в смес1йтельный резервуар, снабженный двойными стенками для подведения пара. Затем мышлемплх целей. Кроме того, ихможно использовать в качестве сырья в процессе частичного окисления при получении водорода. Второй растворитель можно дополнительно вводить в систему по линии 24. Пример. Каменноугольную пасту, содержащую 40 вес. % угля Иллинойского месторождения и 60 вес. % капдацего njM 315,6-482,2 С пастообразного масла полученного прт перегонке угольной смолы смешивают с водородом И непрерьтко подают через подог1)еватель В низ работающего в восходящем кипящем слое реактора, работающего в следующем режиме. Температуру смеси водорода и угольной пасты в подогревателе повьш1ают примерно до 357,. Молибдат .кобальта на частицах из окиси алюминия (размеры частиц 8-12 меш) Восходящий .псевдоожиженный слой 84,4 415,6-443,3 продукт перекачивают через змеевик с электрическим обогревом в колонну для отгонки легких фракций в условиях по. стоянного равновесия. Установка для отгонки легких фракций работает при температуре около 315, и атмосферном да влении. Скорость подачи продукта составляет около 18,9 л/ч, а поступяенття азота для промывки 75 . Пары головного потока из колонны для отгона легких фракций конденсируют и собирают в емкости объемом 2О8,2 л. Остаточный продукт собирают в приемнике, из которого затем перекачивают в обогреваемый паром смеситель емкостью 1893 л. Остаточный продукт, содержащий около 4,4 вес. % золы, имеет начальную . точку кипения выше 482,2 С с поправкой на атмосферное давление 76О мм рт. ст. 12ОО г остаточного продукта помешак в толстостенную стальную вибрирующую колбу, емкостью 2 л, с электрическим обогревом. Содержимое качаюшейся колбы нагревают при встряхивании до 204,. 60 г кипящего при 218,3 254,4°С керосинового дистиллята, имеющего характеристический фактор 11,9, добавляют в вибрирующую колбу и повыщают температуру смеси до 254,4 265,бс при встряхивании. Копбу ставят в вертикальное положение и содержимое оставляют на 4 ч для отстаивания при 204,. 35О г богатого золой нижнего слоя отводят через донный венти в присутствгш небольших количеств ix рячей воды к затем такое же количество 1фодукта отводят из верхнего обедненного золой слоя в отдельный приемник. Определяют содержание золы в верхнем и нижнем слоях. Пробу нижнего слоя подве гают отгонке от легких фракций в бакуум в лабораторных условиях до тех пор, noK не достигнут верхней границы кипения фракхсий 471,1-482,2 С с поправкой на атмосферное давление. Вакуум в отпарно колонне заполняют азотом, оставшийся осадок удаляют. Этот вакуумный остаток лишенный легких фракций, подвергают исследованию на текучесть при температуре около 287, в атмосфере азета на вискозиметре Брукфильда. Пробы отог нанных легких фракций нижнего слоя так же анализируют на содеркание нерастворимых бензолов и золы. Полученные экс- хюриментальные и.аналитические данные сведены в табл. 1.. П р и м е р 2. Аналогичен примеру за исключением того, что проба из нижнего слоя составляет 49О г. П р и м е р 3. Аналогичен примеру 1, за исключением того, что проба из нижнего слоя составляет 650 г.; Прим е р 4. Аналогичен примеру за исключением того, что проба из нижнего слоя составляет 73О г. Данные анализа продукта нижнего слоя, ишенного легких фракций, представлены табл. 2. Как В1ШНО из данных по примерам 1 4 при увеличении содержания золы в нижнем слое (фракции) до отгонки из него легких фракций, весовое отношение тсяипта к золе в нижнем слое, лишенном легких фракций, уменьшается. П р и м е р 5. 350 г богатой золой пробы щхэдукта нижнего слоя загружают в электрически обогреваемую емкость из нержавеющей стали объемом 500 см , снабженную внутренней термопарой, спускным клапаном и двухсторонними отводяшими соединениями. Содержимое резервуара нагревают до 254,4-265,6 С и отстаивают ь течение 3 ч при той же тетлтератутэё. Затем отквьтают верхнюю часть бокового соединишя н 100 г обедненного золой верхнего вторичного своя отводят в коллектор. Равное количество обогащенного зопой вторичного нижнего слоя отводят через дойный спусжной вентиль. Содержание золы вторичных верхнего и нижнего слоев, полученных в этом щ имере, составляет соответственно 0,01 и 1О,0 вес. .%. Остаток вторичного нижнего слоя подвергают перегонке в вакууме до темпфатуры ,lc (предел кипения фраюши) с поправкой на абсолютное давление 760 мм рт. ст. Кубстой остаток исследуют на текучесть при 287,8 С в атмосфере азота на вискозиметре Брукфильда. Определяют также содержание золы и нерастворимых бензолов в остаточнсял продукте отгонки. Остаточный п юдукт щтстинляции или втчрячный нижний слой, лишенный легких (|)ракщ1й, содержит ЗО,6 вес. % золы и 55,4 вес.% HepacTBOjMMbix бензолов и остается текучим при 287,8°С. Количество растворимых бензолов (ЕР) составляет 44, ё вес. % и отношение горю их компонентов к золе во вторичном, лишенном пегквк. фракхщй, нижнем слое составляет 2,27 вес. %. Таким образом, прв увеличении соцегь. жа1шя золы в нижнем слое, направляемом на схггонку легких фракций, с 7% (в примере 4) до 10% (в примере 5), весовое отяошенне в лишенном легких фракций нижнем слое уменьшается соот ветственно с 2,55 до 2,27.

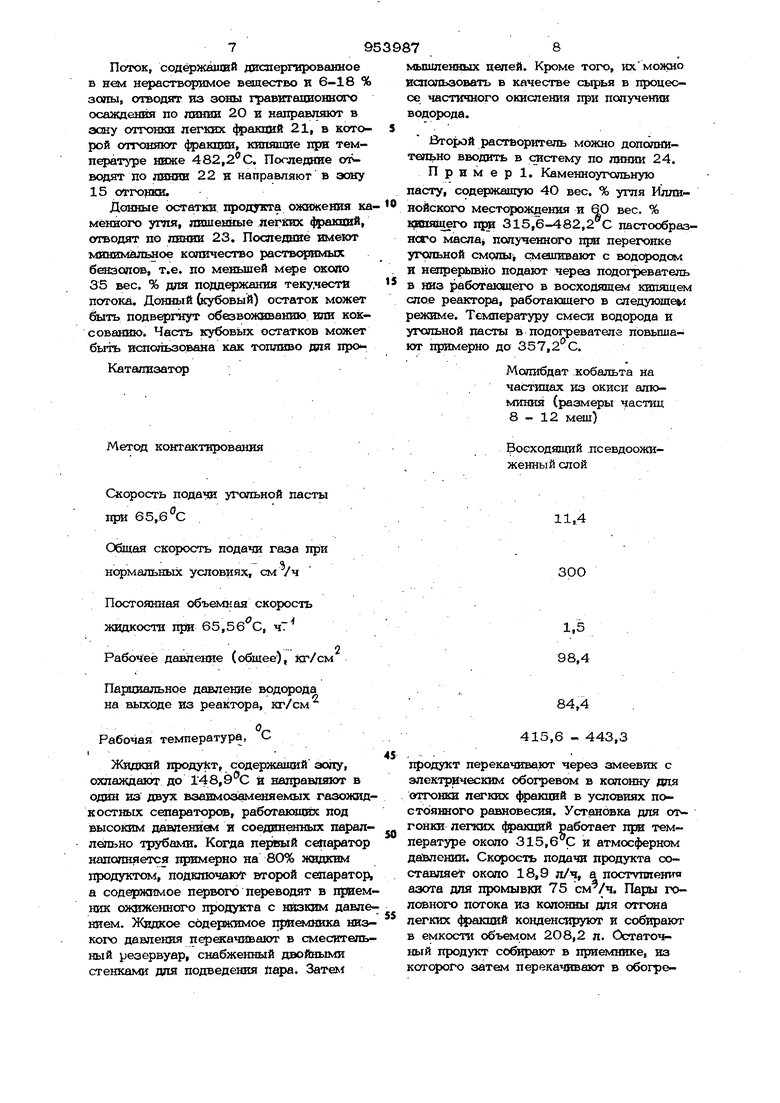

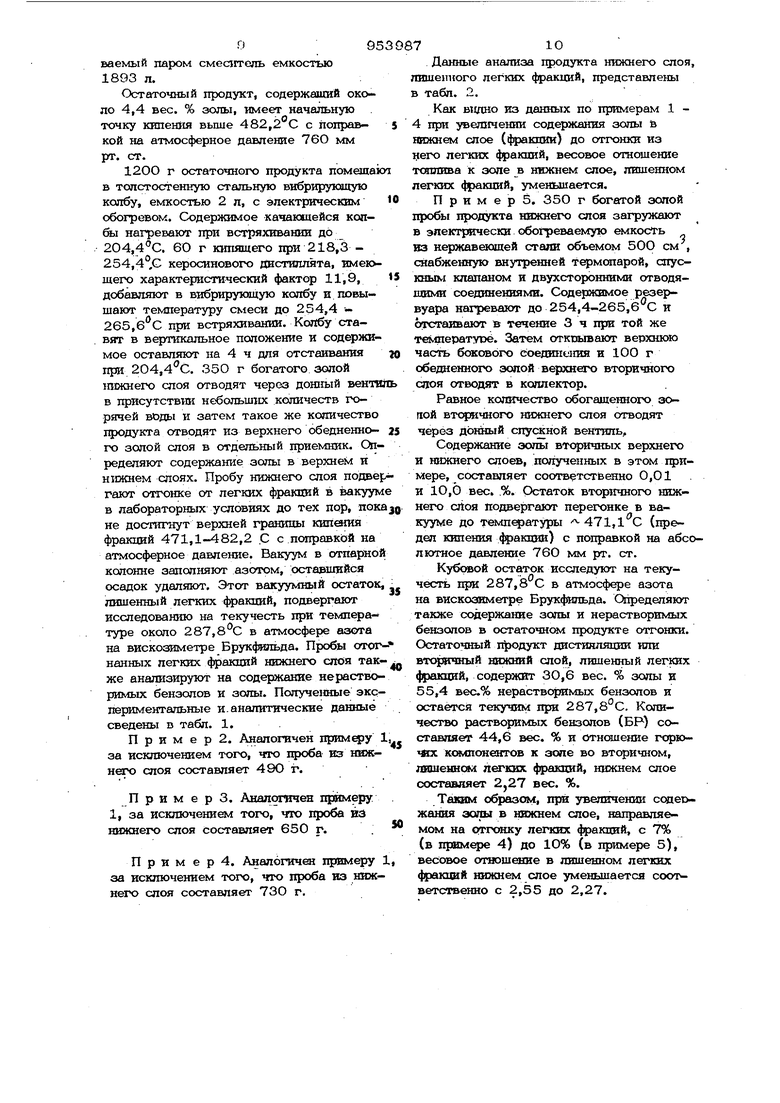

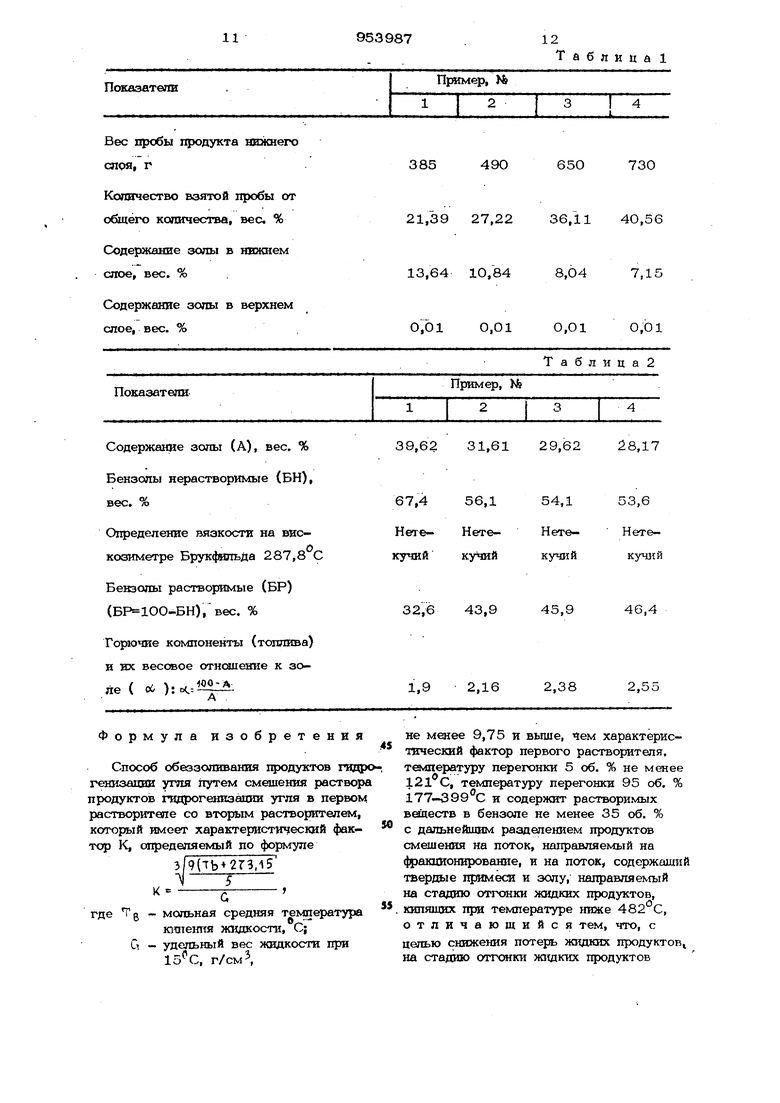

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обеззоливания продуктов гидрогенизации угля | 1973 |

|

SU718016A3 |

| Способ получения синтетического нефтяного сырья | 1974 |

|

SU592365A3 |

| Способ производства обеззоленного твердого и жидкого топлива из угля | 1974 |

|

SU563920A3 |

| Способ получения жидких углеводородов из бурого угля | 1976 |

|

SU1099847A3 |

| Способ сепарации дегтя и твердых частиц из продуктов разжижения угля | 1978 |

|

SU904530A3 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКИХ УГЛЕВОДОРОДОВ | 2001 |

|

RU2203924C1 |

| Способ получения жидких углеводородов из угля | 1970 |

|

SU694081A3 |

| Способ получения пека из каменного угля терморастворением в смеси антраценовой фракции и тяжелой фракции жидкого продукта пиролиза резинотехнических изделий | 2023 |

|

RU2825573C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛЫХ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1998 |

|

RU2183611C2 |

| СПОСОБ ПЕРВИЧНОЙ ОБРАБОТКИ СЫРОЙ НЕФТИ С УМЕРЕННОЙ ГИДРОКОНВЕРСИЕЙ В НЕСКОЛЬКО ЭТАПОВ ПРИРОДНОГО АСФАЛЬТА В ПРИСУТСТВИИ РАЗБАВИТЕЛЯ | 2006 |

|

RU2412978C2 |

Вес пробы продукта нижнего слоя, г

Количество взятой пробы от общего количества, вес, %

Содержание золы в нижнем слое, вес. %

Содержание золы в верхнем слое, вес. %

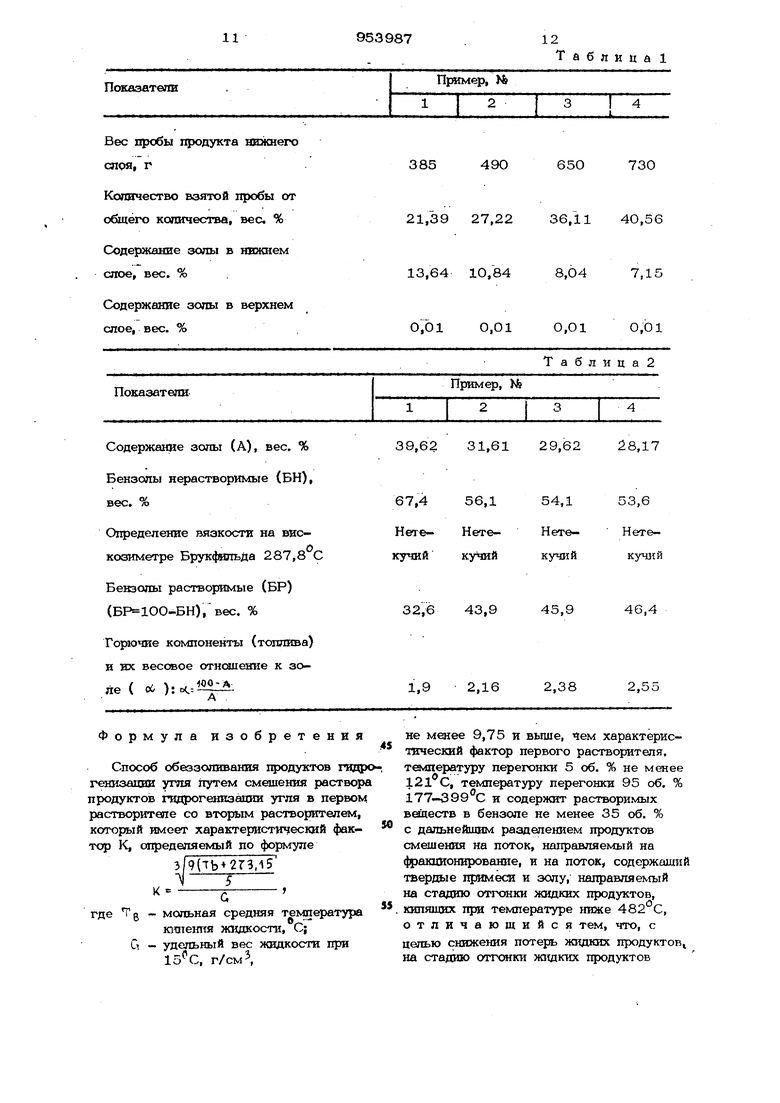

Содержание золы (А), вес. %

Бензолы нерастворимые (БН), вес. %

Определение вязкости на вискозиметре Брукфипьда 287,8 С

Бензолы растворимые (БР) (БР 1ОО-БН),вес. %

Горючие компоненты (топлива) и их весовое отношение к зо;ie ( 06 ):. Формула изобретения Способ обеззоливания продуктов гидр геннзации утя путем смешения раствора продуктов гидрогенизации угля в первом растворителе со вторым растворителем, который имеет характеристический фактор К, определяемый по формуле 3|9(-ГЬ 2ГЗИ5 где 6 - мольная средняя температура шшенпя жидкости. С; G - удельный вес жидкости при 15 С, г/см

385490

65О730

21,39 27,2236,11 40,56

13,64 10,848,047,15

О,010,01О,О10,01

31,6129,6228,17

56,154,153,6

Нете-Нете-Нетекучийкучий кучий

43,945,946,4

2,162,38 2,55 не менее 9,75 и выше, чем характеристический фактор первого растворителя, температуру перегонки 5 об. % не менее 121 С, температуру перегонки 95 об. % 177-399 С и содержит растворимых веществ в бензоле не менее 35 об, % с дальнейшим разделением продуктов смешения на поток, направляемый на фракционирование, к на поток, содержащий твердые примеси и золу, направляемый на стадию отгонки жидких продуктов, кипящих при температуре 1гаже 482с, отличающийся тем, что, с целью снижения потерь жидких продуктов4 на стадию отгонки жидких продуктов

направляют поток с содержанием золы 6-18 вес, % с получением остатка после отгонки с содержанием растворимых веществ в бензоле не менее 35 об. %.

Источники инфортлации, принятые во внимание при экспертизе

N 1975277/23-26,кл. С 10 G 1/06, 1973 (праготт).

Авторы

Даты

1982-08-23—Публикация

1975-03-17—Подача