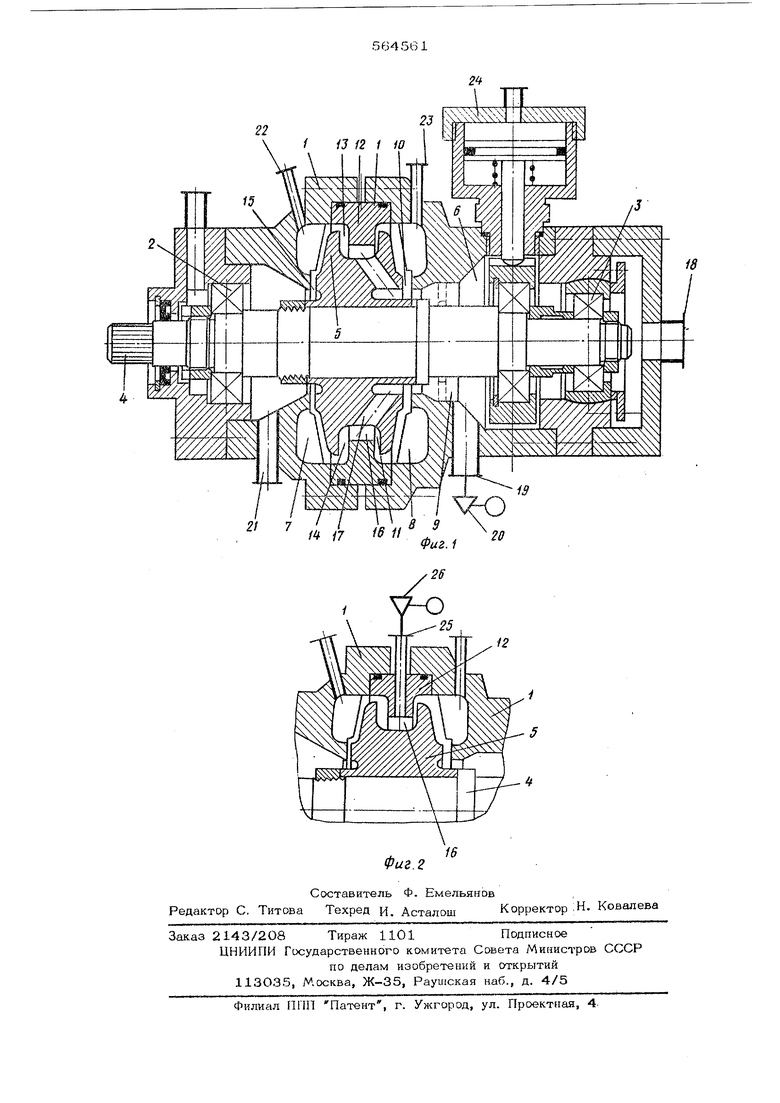

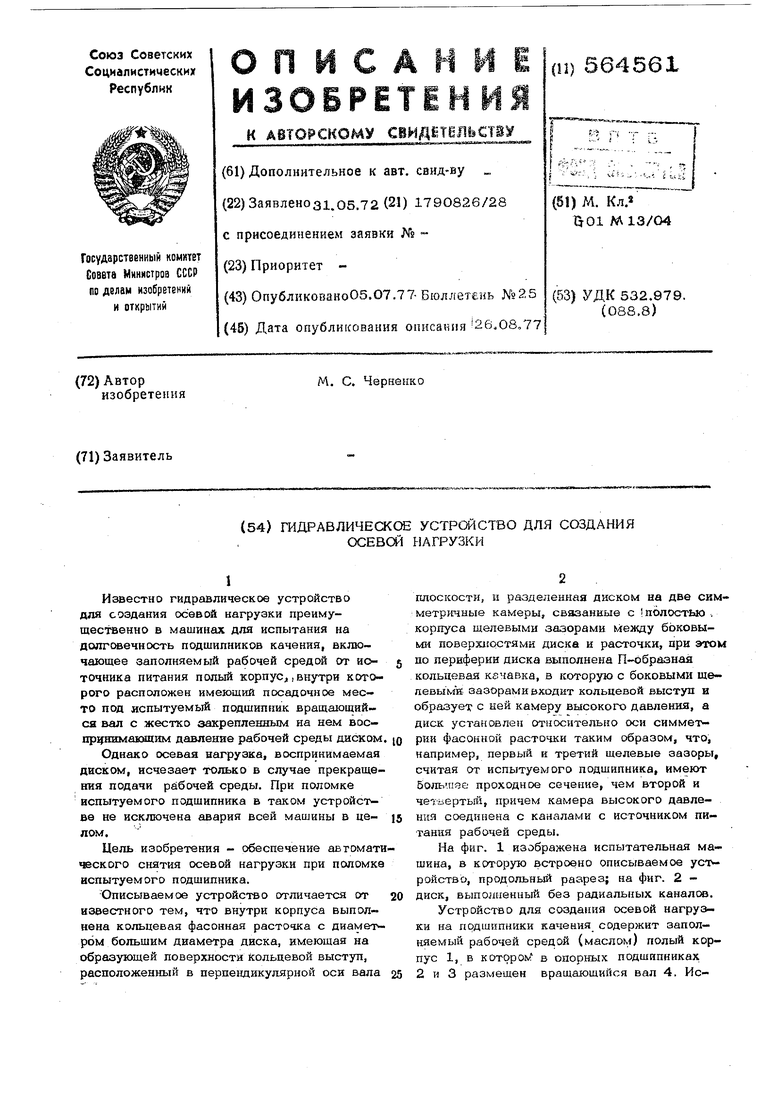

(54) ГИДРАВЛИЧЕОКСЕ УСТРОЙСТВО ДЛЯ СОЗДАНИЯ ОСЕВШ НАГРУЗКИ пытуемым является подшипник 3. На валу 4 жестко закреплен воспринимающий давление рабочей среды диск 5, В корпусе 1 выполнена кольцевая фасонная расточка 6, разделенная диском 5 на две симметричные камеры 7 и 8, связанные с полостью 9 корпуса 1 щелевыми зазорами 10 и 11, образованными между боковыми поверхнсхзтями диска 5 и фасонной расточки 6, диа метр которой больше диаметра диска. На образующей поверхности фасонной расточки 6 имеется расположенный перпендикулярно к оси вала 4 кольцевой выступ 12, а по пе риферии диска 5 выполнена П-образная канавка 13, в которую частично заходит коль цевой, выступ 12, образуя при этом два щелевых зазора 14 и 15 и камеру 16, высокого давления, связанную с полостью 9 кор пуса 1 радиальными каналами 17, выполнен ными в теле диска S, Полость 9 корпуса 1 связана с источником питания рабочей среды (масла) через штуцер 18, а с линией слива через штуцер 19 с подпорным дросселем 20 и через штуцер 21. Кроме того камеры 7 и 8 для замера давления снабжены штуцерами 22 и 23. Узел 24 служит- для создания радиальной нагрузки на испытуемый подшипник. Если диск 5 выполнен сплошным, т.е. без радиальных каналов, то кольцевой выступ 12 снабжен каналом со штуцером 25, соединенным через дроссель 26 с источнико ; питания. .Диск 5 ориентирован относительно оси симметрии фасонной расточки 6 таким образом, что при безаварийной работе устройства постоянно сохраняется неравенство проходных сечений щелевых зазоров, из кото рых зазоры 10 и 14 имеют большее проходное сечение, чем зазоры Il и| 15. Вращение диска 5 осуществляется от привода (не показан) через вал 4. Через штуцер 18 подводится рабочая среда (масло), которая смазывает испытуемый подшипник 3, и, протекая через него, поступае в полость 9 корпуса 1. Из полости 9 рабочая среда захватывае ся радиальными каналами 17 и нагнетается под высоким д.авлением в камеру 16, откуда через щелевой зазор 14 поступает в ка ру 7, обеспечивая в ней такое же давление так и в камере 16, так как проходное сече ние щелевого зазора 11 меньше, чем проходное сечение зазора 14. На щелевом зазоре 11 давление резко уменьшается, и в камере 8 давление стано вится значительно ниже, чем в камере 7. Таким образом, из-за перепада давлений между камерами 7 и 8 создается осевое уси-60 лио, которое через вал 4 иередает-ся на подшипник 3. Величина осевого усилия измеряется посредством штуцеров 22 и 23, а регулируется с помошыо дросселя 20 штуцера 19 При подаче рабочей среды от источника питания непосредственно в камеру 16, аналогично обеспечивается перепад давления между камерами 7 и 8, а величина осевого усилия регулируется с помощью дросселя 26 и штуцера 25. В случае поломки испытуемого подшипника 3 зазоры 10, 11, 14 и 15 становятся равными по проходному сечению, давление в камерах 7 и 8 мгновенно уравнивает ся к осевая нагрузка снимается. Диск 5 удерживается в плоскости оси симметрии фасонной расточки 6 уравновешенным давле нием жидкости,что предохраняет материаль-. ную часть машины от поломок. При подаче рабочей среды от источника питания кепосредс-твенно в камеру 16, через штуцер 25, обеспечивается возможность приложения осевого усилия на испытуемый подшипник как в его статическом, так и в динамическом состоянии. Формула изобретения Гидравлическое устройство для создания осевой нагрузки, преимущественно в машинах для испытания на долговечность подшипников качения, включающее заполняемый рабочей чзредой от источника питания польй корпус, внутри которого расположен имею- щий посадочное место под испытуемый подшипник вращающийся вал с жестко закрепленным на нем воспринимающим давление рабочей среды диском, отличающее- с я тем, что, с целью автоматического снятия осевой нагрузки при поломке испытуемого подщипника, внутри корпуса выполнена кольцевая фасонная расточка с диаметром большим диаметра диска, имеющая на образующей поверхности кольцевой выступ, рас- положенный в перпендикулярной оси вала плоскости, и разделенная диском на две сим метричные камеры, связанные с полостью корпуса щелевыми зазорами менаду боковыми поверхностями диска и расточки, при этом по периферии диска выполнена П-образная кольцевая канавка,в которую с боковыми щелевыми зазорами входит кольцевой выступ и образует с ней камеру высокого давления.а диск установлен относительно оси симметрии фасонной рас- точки таким образом,что.например,первый и третий щелевые зазоры,считая от испытуемого подшипника, имеют большее проходное сечение, чем второй и четвертый, причем камера высокого давления соединена каналами с источником питания рабочей среды.

| название | год | авторы | номер документа |

|---|---|---|---|

| Гидростатическая опора | 1972 |

|

SU456924A1 |

| ГИДРОСТАТИЧЕСКИЙ ПОДШИПНИК | 2008 |

|

RU2370680C1 |

| СПОСОБ РАБОТЫ ТУРБОНАСОСНОГО АГРЕГАТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2225946C2 |

| Двусторонняя осевая опора | 1980 |

|

SU1035312A2 |

| КАВИТАТОР ГИДРОДИНАМИЧЕСКОГО ТИПА | 1999 |

|

RU2207450C2 |

| ЦЕНТРОБЕЖНЫЙ НАСОС | 2000 |

|

RU2202053C2 |

| ШПИНДЕЛЬНЫЙ УЗЕЛ | 1990 |

|

RU2025587C1 |

| ГИДРОСТАТИЧЕСКИЙ ПОДШИПНИК | 2017 |

|

RU2654453C1 |

| ГИДРОСТАТИЧЕСКИЙ ПОДШИПНИК | 2003 |

|

RU2262622C2 |

| Двусторонняя осевая опора | 1976 |

|

SU584123A1 |

Авторы

Даты

1977-07-05—Публикация

1972-05-31—Подача