1

Изобретение относится к технике получения алюминиево-кремниевых сплавов электротермическим способом с содержанием кремния более 30% и касается рафинирования их солевыми флюсами.

Известен способ рафинирования алюминиево-кремниевых сплавов, заключающийся в том, что сплав во время выпуска из печи подвергают предварительному рафинированию флюсами при 1500°С в ковше, установленном под леткой рудно-восстановительной печи, путем загрузки в пего равномерными порциями флюса до начала выливки, в середипе и после вылпвки сплава из печи, а затем сплав декантируют и подвергают низкотемпературному (1000-1200°С) рафинированию тройными флюсами. Состав флюса 50% натрия хлористого, 41% калия хлористого и 9% криолита 1.

Недостаток известного способа - большие потери сплава с образуюш;имися продуктами рафинирования в ковше под леткой рудновосстановительной печи. В результате попадания в ковш сплава со всем содержаш,имся в нем шлаком образуется два вида отходов: 70- 80% донных металлизированных шлаков, осевших на дниш:е ковша и содержаш;их 40- 60% сплава, и 20-30% шлаков, плавающих на зеркале сплава в ковше и содержащих 15-20% сплава. Значительные потери сплава снижают выход рафинированного сплава и соответственно ухудшают технико-экономические показатели руднотермического процесса.

Цель изобретения - уменьшение потерь сплава со шлаками, повышение выхода рафинированного сплава и улучшение техникоэкономических показателей процесса.

Отличие состоит в том, что флюс вводят в

стрз-ю сплава непосредственно на желоб, нагретый до 1200-1400 С.

Предложенный способ рафинирования позволяет увеличрггь выход рафинировапного сплава на 3-4% за счет снижения потерь

сплава с продуктами рафинирования и снизить расход шихтовых материалов и электроэнергии на 1 т сплава на 7,7 и 5,3% соответственно. Пример. Исходный сплав из руднотермпческой печи выпускают на желоб, устаповленный под леткой печи. Угол наклона желоба в сторону приемного ковша для сплава составляет 15°. Сплав, движущийся по желобу, при 1650-

1750°С рафинируют флюсом, содержащим 80% натрия хлористого и 20% криолита. Флюс вводят ненрерывно в количестве 1 % от веса проходящего по желобу сплава. В присутствии флюса при данной температуре тяжелые тугоплавкие шлаки, выходящие со

сплавом из печи, не смачиваются сплавом и затвердевают на желобе практически без включений сплава.

Учитывая влияние температуры осевшего на желобе шлака на содержание в нем сплава, желоба меняют при температуре осевшего твердого шлака 1200-1400 С. При температуре шлака, осевшего на желобе, ниже создают условия выпадания кремния из сплава в шлак, а при температуре выше 1400°С - шлак проходит по желобу и попадает в ковш с металлом.

Жидкие легкоплавкие шлаки благодаря высокой температуре 1650-1750°С и хорошему контакту с флюсом офлюсовываются на желобе и, попадая в ковш, образуют бедный сплавом верхний плаваюший на зеркале сплава шлак.

Желоб через 10-20 мин работы с накопившимся шлаком, достигшим 1400-1200°С, не прерывая выпуска, заменяют новым. В зависимости от количества шлака, выходяшего из рудиотермической печи, изменяют скорость движения сплава на желобе и величину его потерь путем изменения угла наклона желобов.

Сплав после рафинирования на желобе попадает в приемный ковш, где его дополнительно рафинируют путем заггрузки флюса в ковш.

После занолнеиия ковша сплавом и снятия с его поверхности офлюсованного шлака металл отправляют в металлургическое отделение для переработки на литейные сплавы.

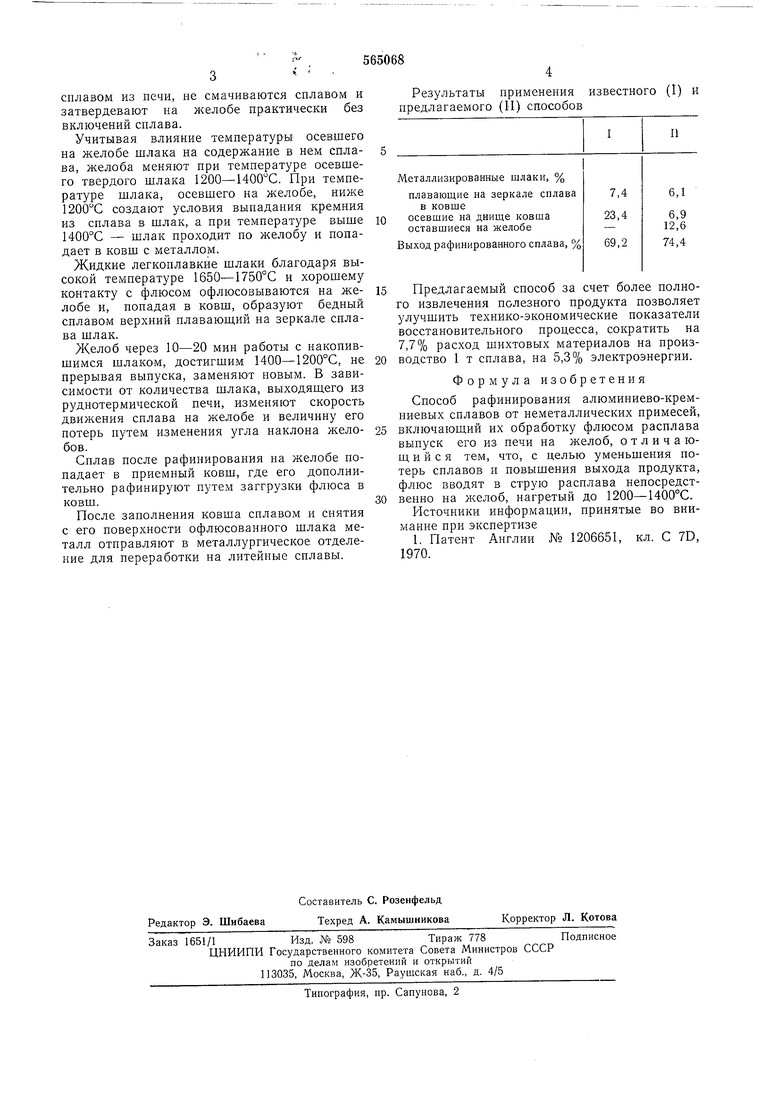

Результаты применения известного (I) и предлагаемого (И) способов

Предлагаемый способ за счет более полного извлечения полезного продукта позволяет улучшить технико-экономические показатели восстановительного процесса, сократить на 7,7% расход шихтовых материалов на производство 1 т сплава, на 5,3% электроэнергии.

Формула изобретения

Способ рафинирования алюминиево-кремниевых сплавов от неметаллических примесей, включаюш,ий их обработку флюсом расплава выпуск его из печи на желоб, отличаюш, и и с я тем, что, с целью уменьшения потерь сплавов и повышения выхода продукта, флюс вводят в струю расплава непосредственно на желоб, нагретый до 1200-1400°С.

Р1сточники информации, принятые во внимание при экспертизе

1. Патент Англии № 1206651, кл. С 7D, 1970.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ рафинирования алюминиевокремниевых справов | 1970 |

|

SU327816A1 |

| СПОСОБ ПРЯМОГО ПОЛУЧЕНИЯ МЕТАЛЛА ИЗ СОДЕРЖАЩИХ ОКСИДЫ ЖЕЛЕЗА МАТЕРИАЛОВ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2548871C2 |

| Способ модифицирования чугунаМАгНиЕМ | 1979 |

|

SU827556A1 |

| СПОСОБ РАФИНИРОВАНИЯ АЛЮМИНИЕВЫХ РАСПЛАВОВ ОТ МАГНИЯ | 1997 |

|

RU2122597C1 |

| СПОСОБ ОЧИСТКИ РАСПЛАВА ФЕРРОСИЛИЦИЯ ОТ ПРИМЕСЕЙ | 2019 |

|

RU2714562C1 |

| Флюс для рафинирования первичного алюминия | 2022 |

|

RU2791654C1 |

| СПОСОБ ОБРАБОТКИ ЖИДКИХ АЛЮМИНИЕВЫХ СПЛАВОВ | 1993 |

|

RU2086689C1 |

| Модификатор для сплавов алюминия с кремнием | 1981 |

|

SU1044652A1 |

| СПОСОБ РАФИНИРОВАНИЯ АЛЮМИНИЯ И СПЛАВОВ НА ЕГО ОСНОВЕ | 1997 |

|

RU2112065C1 |

| СПОСОБ РАСКИСЛЕНИЯ И РАФИНИРОВАНИЯ РАСПЛАВЛЕННОЙ СТАЛИ | 2009 |

|

RU2423531C1 |

Авторы

Даты

1977-07-15—Публикация

1975-08-13—Подача