(54) СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ КРИСТАЛЛИЗАЦИИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для регулирования процесса кристаллизации | 1982 |

|

SU1095923A2 |

| Устройство для регулирования процесса кристаллизации | 1982 |

|

SU1033150A1 |

| Способ управления процессом рекуперации карбамата аммония | 1977 |

|

SU767091A1 |

| СПОСОБ ПОЛУЧЕНИЯ БИСФЕНОЛА-А | 1994 |

|

RU2119906C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИСФЕНОЛА A | 2013 |

|

RU2619461C2 |

| Способ получения мочевины | 1973 |

|

SU539434A1 |

| СПОСОБ ПОЛУЧЕНИЯ БИСФЕНОЛА А | 2004 |

|

RU2384558C2 |

| Установка кристаллизации лимонной кислоты | 1991 |

|

SU1830270A1 |

| СПОСОБ ПОЛУЧЕНИЯ БИСФЕНОЛА А ВЫСОКОЙ ЧИСТОТЫ И ПРОИЗВОДСТВЕННАЯ УСТАНОВКА | 2007 |

|

RU2422429C2 |

| СПОСОБ ПОЛУЧЕНИЯ КРИСТАЛЛИЧЕСКОГО L-АЛАНИНА | 2015 |

|

RU2712250C2 |

Изоб;ретение относится к области автоматического управления процессами л ристаллизации и может применяться в химической промышленности.

Известен способ управления процессом кристаллизации путем охлаждения жидкой кристаллизующейся смеси с регулируемой постоянной скоростью или регулируемой постоянной разностью температур смеси и охлаждающей жидкости 1.

Наиболее близким по технической сущности к описываемому изобретению является способ управления процессом кристаллизации путем регулирования скорости охлаждения кристаллизующейся смеси в зависимости от разности температур смеси в верхней части и на выходе реактора 2. В случае автоматизации непрерывного технологического процесса одновременно с созданием физических условий для образования веществ с заданными свойствами возникает задача, связанная с необходимостью обеспечить достижение фильтруемого состояния смеси за минимально короткий промежуток времени, тем самым обеспечить минимальный объем реакционной аппаратуры и вьисокую эффективность процесса. Известный способ для решения этой задачи не пригоден.

С целью повышения эффективности процесса в предлагаемом способе скорость охлаждения кристаллизующейся смеси регулируют экстремально в зависимости от значения критерия цроизводительности процесса, причем в качестве критерия производительности процесса используют количество потерь готового продукта.

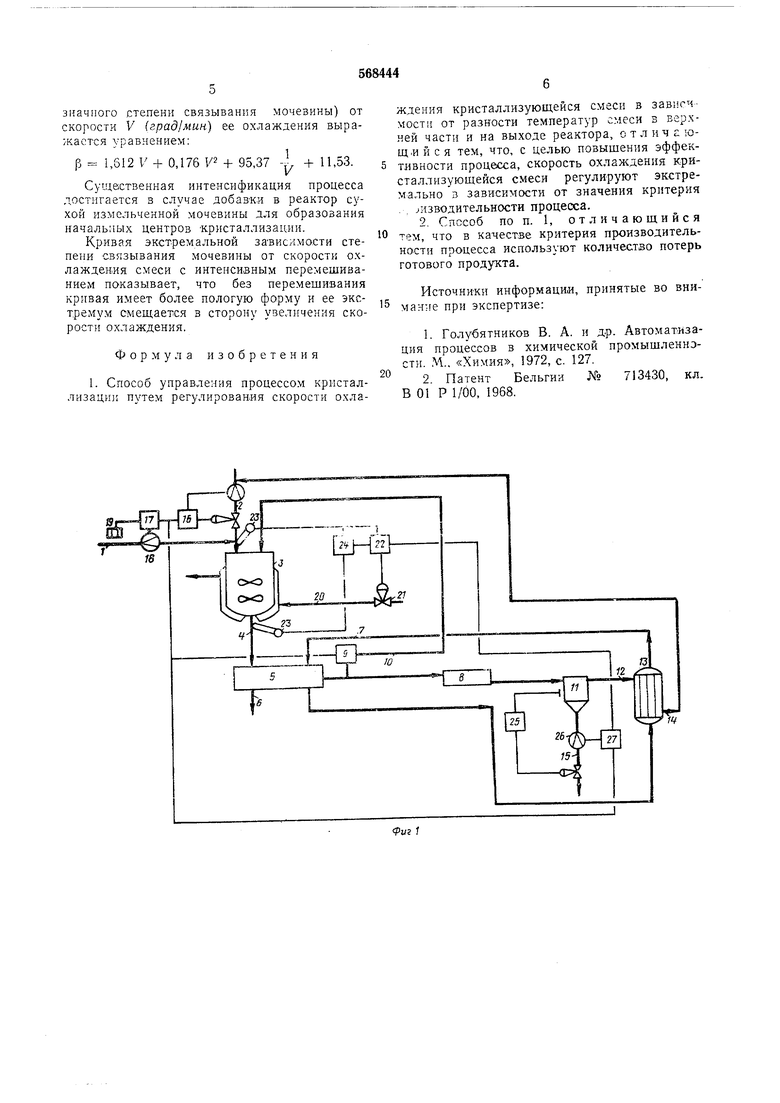

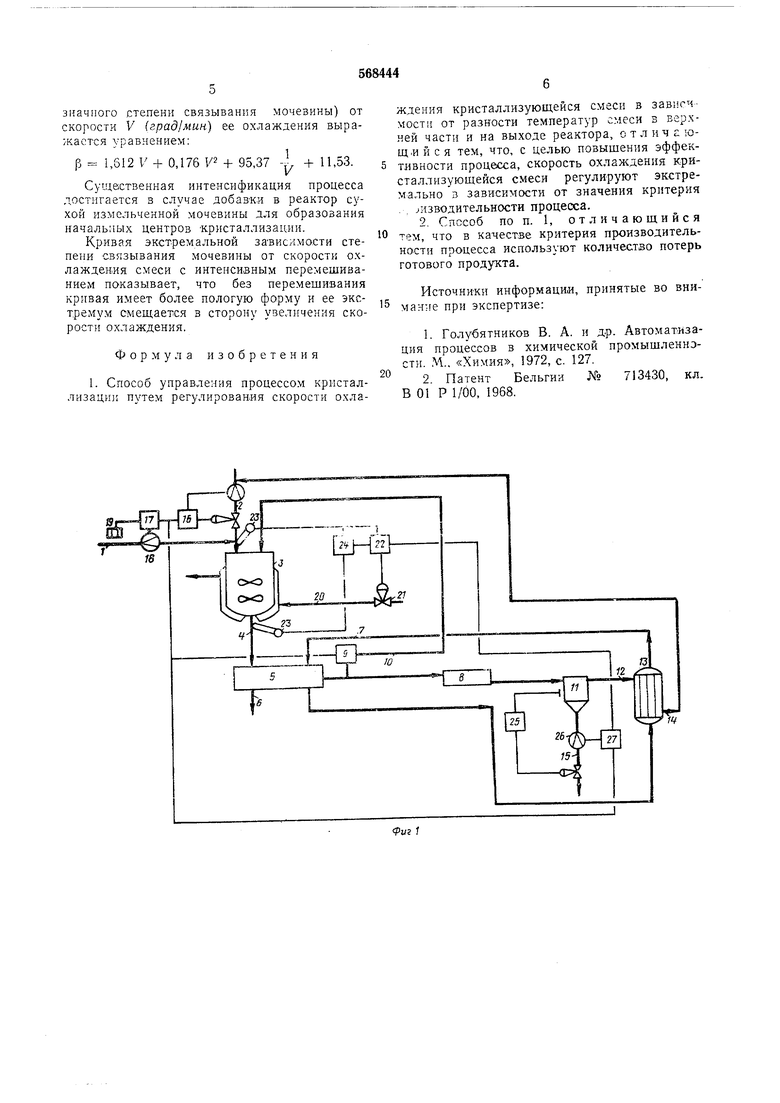

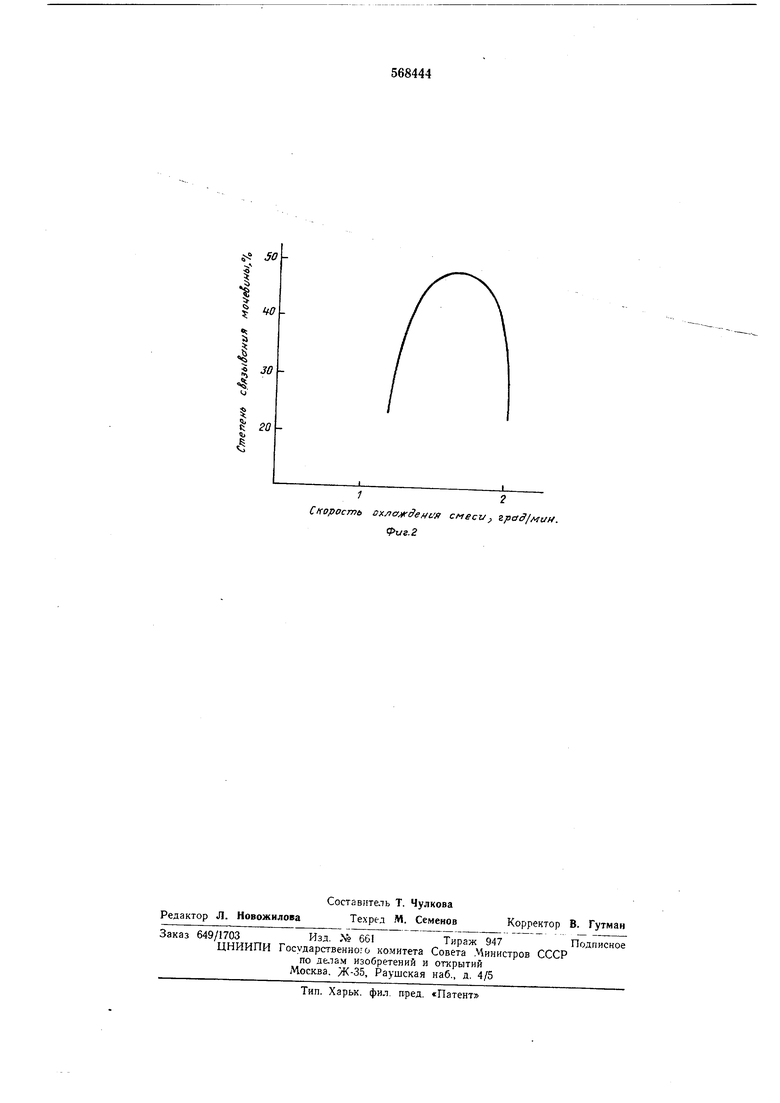

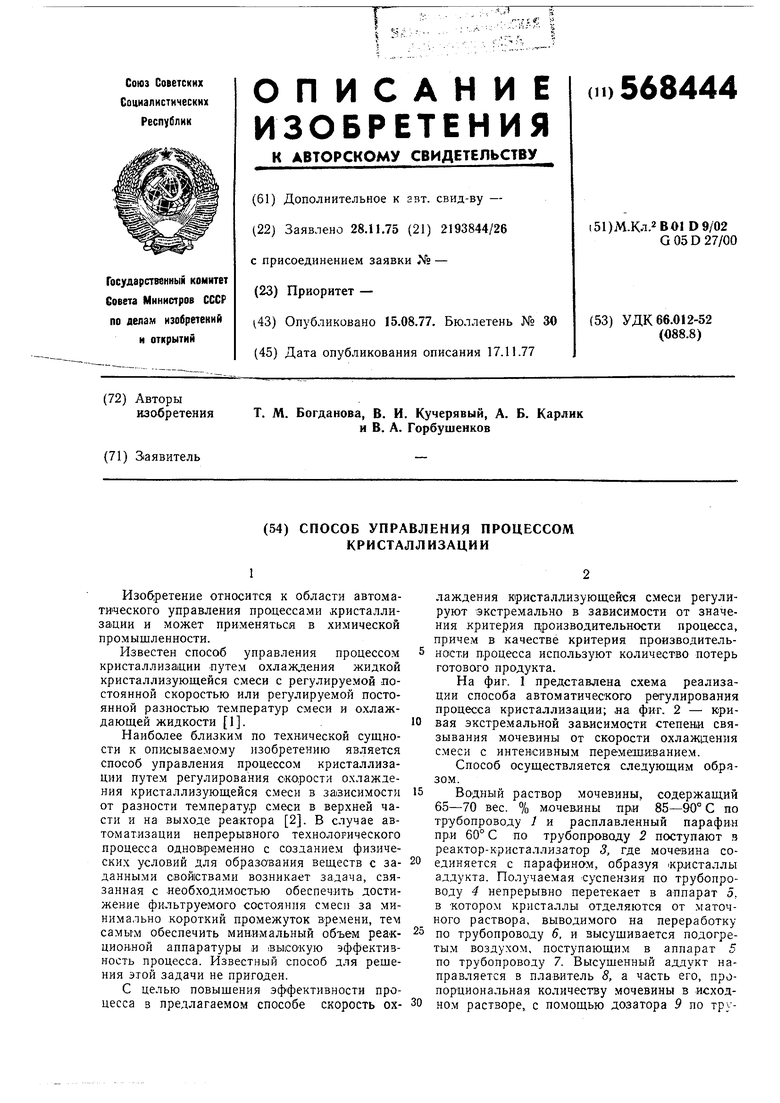

На фиг. 1 представлена схема реализации способа автоматического регулирования процесса кристаллизации; ла фиг. 2 - кривая экстремальной зависимости степени связывания мочевины от скорости охлаждения смеси с интенсивным перемешиванием.

Способ осуществляется следующим образом.

Водный раствор мочевины, содержащий 65-70 вес. % мочевнны при 85-90° С по трубопроводу 1 и расплавленный парафин пр.и 60° С по трубопроводу 2 поступают з реактор-кристаллизатор 3, где мочевина соединяется с парафинам, образуя кристаллы аддукта. Получаемая суспензия по трубопроводу 4 непрерывно перетекает в аппарат 5, в Котором кристаллы отделяются от маточного раствора, выводимого на переработку по трубопроводу 6, и высушивается подогреты.м воздухом, поступающим в аппарат 5 по трубопроводу 7. Высушенный аддукт направляется в плавитель 8, а часть его, пропорциональная количеству мочевины в исходном растворе, с помощью дозатора 9 по трубопроводу 10 рециркуллрует з реактор-кристаллизатор 3 для образозання центров начала кристаллизации и ускорения процес-са связывания мочевины.

В процессе нагрева до 135-140°С аддукт плавится, разлагается и в декантаторе 11 разделяется на слой парафина и расплазленпой мочевины. Ларафин через перелив по трубопроводу 12 поступает в теплообменник 13, где оидает тепло воздуху, предназначенному для сушки аддукта, а затем рециркулирует по трубопроводу 14 в рга ктор-кристаллизатор 3; мочевин а из декантатора 11 по трубопроводу 15 выводится на грануляцию.

Исходный раствор мочевины поступает з кристаллизатор с предыдущей технологической стадии, и поэтому неизбежны колебания его температуры и концентрации в пределах, указанных выше. Эти изменения наряду с другими, присущими процессу кристаллизации, являются возмущающими факторами для схемы управления узлом кристаллизации и выделения мочевины. Регулятор 16 выполняет известную функцию стабилизаци1 соотнощения исходных реагентов с тем, чтобы весовое ссютнощение парафина к мочевине поддерживалось постоянным и было равно 1:3,5 (). Независимой пере.менной ярличиной для регулятора 16 является сигнал от функционального блока 17, который формирует произведение сигналов от расхоюмера 18 и концентратомера 19, характеризующее количество мочевины, поступающей на кристаллизацию.

Этот же сигнал от функционального блока 17 поступает в качестве задания на дозатор 9 регулируемых кристаллов готового аДдукта, обеспечивая их пропорциональную ппдачу в реактор 3 для интенсификации процесса кристаллизации и связывания мочевины.

Скорость охлаждения реакционной смеси в реакторе 3 может быть различной в зависимости от количества охлаждающей Жидкости, проходящей в единицу времени через его руба.шку из трубопровода 20. Температура и теплоемкость хладагента не регулируются и принимаются на определенном длительном отрезке времени постоянными. Скорость снижения температуры в реакторе регулируется с помощью клапана 21 таким образом, что при необходимости увеличения скорости охлаждения клапан увеличивает полачу хладагента, и, наоборот, тля снижения скорости охлаждения реакционной смеги уменьшает подачу хладагента.

Сигнал на клапан 21 поступает от жсг мального peryvlflTOpa 22, который отыскивает и поддерживает такое положение клапана 21, т. е. величину скорости охлажления реакционной с.меси, которая обеспечивает упкс-гмальную степень связывания мочевины ч аддукт, т. е. ее минимальные потери. При ф.иксированной производительности реактора скорость охлаждения смеси однозначно определяется перепадом температуры (АО до и после реактора, значение которого отрабатывается с помощью термопар 2 и функционального блока 24. Размеры реактора невелик и рассчитаны на пятиминутное пребывание {предпочтительно 3 мин.

Поток чистой расплавленной мочевины, непрерывно зк- слимой из декантатора // с 10 помощью регул5{Тира уров;1я раздела фаз 25, измеряется расходомерам 26. Разность си налов, поступающих от расходомера 26 и функционального блока /7. отрабатываемая функциональным блоком 27, равна величине

15 потерь мочевины в проце-ссе кристаллизации.

Задача упразления узлом прч изменяюЩ:ихся условия.х проведения процесса сост достижении минимального значения поте;1ь

мочевины, т. е. минимальной величины сигнала, снимаемого с блока 27, Существование четко выраженной экстремальной зазнсимости между скоростью охлаждения (или перепадом температур Д реакционной смеси до и после реактора) позволяет использовать

5 для этих целей экстремальный регулятор 22, который производит в щаговом реверсивном режиме поиск необходимого значения, соответствующего минимально возможному значению потерь целевого продукта.

0 Регулятор 22 работает по ппинципу заппмпиания экстремума (,i.H,i м потерь). Поиск экстремума осуществляется путем изменения регулятор,тм 22 входного параметоа объекта-перепада температур в реакторе.

5 Величина выходного сигнала регулятора, возрастая или убывая с постоянной скоростью, воздействует на исполнительный ,мe ;aнизм регулирующего клапана на линии подачи хладагента. При этом начинает .меняться выходной

0 параметр (регулируемая величина) - сигнал от функционального блока 27, поступающий на вход регулятора. Как только величина этого сигнала достигнет миндмальнаго значения, запоминающее устройство регулятор ч

5 22, следящее за изменением регулируемой величины, заф; ксирует это значение и при дальнейшем регулируемой величины оно останется неизменным. Копа разница запомнеинэ-о и входного сигнала регулятора 22 достигнет заранее установленной величины, регулятор осуществит реверс входной координаты объекта (перепада температур), сбросит запомненное значение экстрему.ма и начнет отыскивать его новое значение Вепичи-гу скорости «пояска регулятора возле положения экстремума мож/чо изменять с помощью изменения настройки рру,1ятора в зависимости от вила фхнкциона. : ависимости параметров процесса и диQ свойств системы управления В кяпгст - -уляторя 22 может быть ммль3) любой известный самонастраивающий регулятор.

Функциональная зависимость потерь р целевого продукта (критерия процесса, равнозначпого степени связывания мочевины) от скорости V (град/мин) ее охлаждения выражается уравнением:

р 1,512 V + 0,176 У + 95,37 - + 11,53.

Существенная интенсификация процесса достигается в случае добав-ки в реактор сухой измельченной мочевины для образования начальных центров кристаллизации.

Кривая экстремальной зависимости степени связывания мочевины от скорости о.члаждения смеси с интенсивным перемешиванием показывает, что без перемешивания кривая имеет более пологую форму и ее экстремум смещается в сторону увеличения скорости охлаждения.

Формула изобретения

Источники информации, принятые во внимание при экспертизе:

№ 713430, кл.

2 Патент Бельгии В 01 Р 1/00, 1968.

I

и :

40

5 4

30

о

4

J

I

20

I

Скорость OK/ cf ffef/iy смеси град// ии.

Авторы

Даты

1977-08-15—Публикация

1975-11-28—Подача