Настоящее изобретение относится к способу получения бисфенола А, используемого для изготовления пластмасс, в первую очередь - поликарбонатов и их смесей, используемых для производства элементов конструкций в автомобилестроении, при изготовлении медицинского оборудования и спортивного оборудования, а также при производстве товаров широкого потребления.

Более того, бисфенол А [2,2-бис-(4-гидроксифенил)пропан], также известный как п,п-изомер ДФП или ДФП, используется также для изготовления эпоксидных смол, ненасыщенных полиэфирных смол, полисульфоновых смол и полиэфиримидов, а также добавок к пластмассам - в частности средств, снижающих их горючесть, например тетрабромбисфенол А и фенил фосфатов ДФП и термостабилизаторов поли(винилхлорида).

Бисфенол А можно получить посредством реакции конденсации ацетона с фенолом в присутствии сильнокислого катализатора, например, апротонных кислот или кислот Льюиса. В настоящее время преимущественным способом получения бисфенола А является конденсация ацетона с фенолом, осуществляемая в присутствии ионообменного катализатора типа сульфированного сополимера стирола с дивинилбензолом, и дополнительно промотора, повышающего эффективность и селективность реакции (тиоловые соединения, например 2,2-диметил-1,3-тиазолидин и 2-аминоэтантиол).

Узел синтеза бисфенола А - это многоступенчатая система проточных реакторов с постоянным слоем катализатора, соединенных последовательно через теплообменники для поддержания заданного температурного диапазона в каждом реакторе. Отдельные варианты осуществления отличаются способом дозировки ацетона и посткристаллизационных растворов, полученных на этапе выделения и очистки ДФП.

Описанный в патенте US 6414199 вариант осуществления подобной системы реактора позволяет разделить струю ацетона между последовательно размещенными реакторами, что обеспечивает лучшее распределение температуры в слоях катализатора, а также повышает возможность контроля протекания реакции синтеза ДФП, обеспечивая существенные преимущества в виде увеличения срока службы катализатора и селективности реакции конденсации.

Во многих вариантах осуществления возврат посткристаллизационных растворов в виде непрореагировавшего фенола и ДФП, кристаллизация которого до начала стадии концентрирования не наступила, существенно уменьшает расход сырья. Еще одним преимуществом в результате возврата маточного раствора на стадию синтеза состоит в ограничении образования 2-(2-гидроксифенил)-2-(4-гидроксифенил)пропана (т.н. о,п-изомера ДФП), так как система в этом случае намного ближе к состоянию баланса между п,п-изомером ДФП и о,п-изомером ДФП. В процессах, в которых предусмотрено использование многоступенчатой системы проточных реакторов с постоянным слоем, возможен возврат маточного раствора несколькими способами, когда возврат происходит на первой стадии реакции конденсации или на последующих стадиях такой реакции. Наибольшее преимущество такого ограничения образования о,п-изомера ДФП достигается при возврате маточного раствора на первую стадию синтеза, поэтому патентная литература содержит преимущественно решения, предусматривающие, что возврат части маточного раствора на разные стадии синтеза является только возможным вариантом осуществления без указания результирующих преимуществ (US 6858759).

При синтезе бисфенола из фенола и ацетона реакция образования п,п-изомера ДФП сопровождается рядом побочных реакций, при которых образуются о,п-изомеры ДФП, о,о-изомеры ДФП, кодимеры, п-изопропенилфенол, п-изопропилфенол, линейные димеры, циклические димеры, трисфенол и многие другие неидентифицированные до настоящего времени соединения. Побочные продукты могут накапливаться в технологических потоках, что в промышленных масштабах является известным и широко встречающимся явлением, влияющим на ухудшение качества продукта. Суть современной технологии получения ДФП заключается в системе контроля содержания побочных продуктов в потоках таким образом, чтобы условия выделения и очистки ДФП из постреакционной смеси были, по возможности, стабильными.

Очень важной стадией синтеза является стадия выделения чистого ДФП из реакционной смеси.

Чаще всего посредством вакуумной перегонки удаляется ацетон, вода и небольшое количество фенола. Аддукт ДФП-фенола кристаллизуется при охлаждении остатков. Для получения ДФП из отдельных кристаллов аддукта фенол подвергают вакуумной перегонке.

Описано множество методов выделения более чистого бисфенола. В патенте ЕР 0330146 описан процесс кристаллизации аддукта бисфенола А/фенола. Запатентован также способ, заключающийся в кристаллизации из расплава неочищенного бисфенола А, полученного в результате отделения посредством перегонки непрореагировавшего ацетона, воды и фенола из продуктов реакции конденсации.

В патенте WO 0035847 представлена суспензионная кристаллизация аддукта ДФП-фенола, отделение его от маточного раствора посредством фильтрации, разложение аддукта путем вакуумной перегонки фенола и фракционированной кристаллизации полученного неочищенного ДФП.

В имеющихся источниках патентной информации описаны разные методы очистки ДФП:

- выделение ДФП в виде аддукта ДФП-фенола из реакционной среды и очистка посредством промывки чистым фенолом или смесью фенола с водой;

- кристаллизация неочищенного ДФП из органических растворителей или смеси органических растворителей;

- перегонка в высоком вакууме.

Перегонка постреакционной смеси, образованной в результате синтеза ДФП, проводится с целью отвода непрореагировавших составляющих и воды. При высокой температуре происходит реакция разложения ДФП на фенол и изопропенилфенол, которые в свою очередь подвержены дальнейшим реакциям и увеличивают долю побочных продуктов, в том числе цветных комплексов металлов с фенолами, что в результате приводит к интенсивному окрашиванию неочищенного ДФП. Способ ограничения реакции разложения ДФП являет собой нейтрализацию кислотных загрязнений, присутствующих в постреакционной смеси посредством введения нейтрализующих соединений (карбонатов и гидроксидов щелочных металлов), пропускания неочищенного ДФП через катионообменную смолу (Na, K, Li, Са, Mg) или неорганические иониты (US 6512148).

Способы уменьшения количества образования побочных продуктов, известные из патентных описаний, включают, в частности, реакцию изомеризации, а именно превращения о,п-изомера ДФП в п,п-изомер ДФП (JP 08333290), в которой преимуществом является то, что после кристаллизации аддукта ДФП/фенола концентрация о,п-изомера ДФП превышает его равновесное содержание; а также процесс каталитического разложения, происходящий под воздействием кислотных (WO 0040531) и щелочных (PL 181992) катализаторов.

Бисфенол А является нестабильным соединением, подвержен постепенной реакции разложения под влиянием температуры, света, в присутствии кислот, щелочей и кислорода. Разложение молекулы бисфенола А связано с нестабильностью связи четвертичного атома углерода с фенольным гидроксилом. Продукты разложения, содержащиеся в ДФП даже в небольших количествах, при синтезе поликарбонатов замедляют увеличение молекулярного веса и ухудшают механические и оптические свойства полимера. Многие загрязнения ДФП образуются в результате реакции разложения при термообработке и очистке ДФП.

Ограничить образование цветных комплексных соединений и повысить стабильность ДФП можно посредством использования стабилизаторов.

Стабилизаторы – это химические соединения, вводимые в материал в небольших количествах (1-2%). Разнообразие типов и структур химических соединений, используемых в качестве стабилизаторов, позволяет подобрать стабилизатор, подходящий для типа стабилизируемого материала и предполагаемых условий его хранения, использования или переработки. Добавка фосфорной кислоты (1) в неочищенный ДФП перед дистилляционной очисткой ограничивает образование цветных комплексных соединений металлов с производными фенола и ДФП во время термообработки (ЕР 0816319). Заметное стабилизирующее воздействие имеет метод кристаллизации ДФП из фенола при температуре 185-220°С в безкислородной атмосфере (JP 6025045) или введение добавок, например борной кислоты, алкилтитанатов, фталевого ангидрида, соли фосфорной кислоты (V) и (lll) со щелочными металлами (CS 272518).

Целью изобретения являлась разработка способа получения бисфенола А, при котором каталитическая система характеризируется повышенной долговечностью, а продукт синтеза - повышенной термической стабильностью.

В процессе производства бисфенола А из фенола и ацетона в многоступенчатой реакционной системе с применением в качестве катализаторов реакции конденсации сульфированных ионообменных смол, наличие полициклических побочных продуктов в постсинтезных потоках влияет на кинетику реакций и долговечность катализатора в результате отложения на поверхности катализатора и снижение доступности реагентов для активных центров. Неожиданно оказалось, что добавка стабилизатора уровня рН фенольных растворов замедляет побочные процессы, повышая долговечность катализатора конденсации, и улучшает термическую стабильность конечного продукта.

Суть изобретения заключается в следующем:

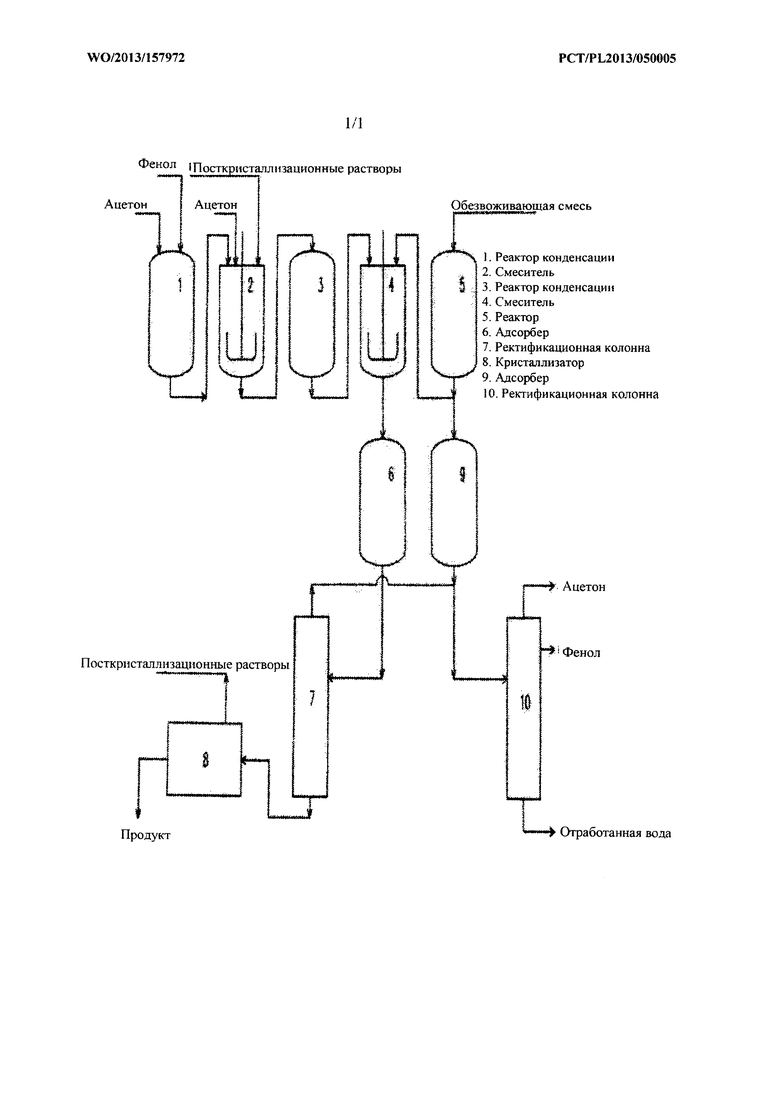

- реакционная смесь, содержащая ацетон, фенол и продукты реакции фенола с ацетоном, контактирует с ионообменным катализатором по меньшей мере в двух реакторах, пока общее содержание воды не достигнет 2,5 сг/г, причем в реактор 1 вводится ацетон и фенол, а в реактор 3 вводится постреакционная смесь из реактора 1, смешанная в смесителе 2 с посткристаллизационными растворами из кристаллизаторов 8, а также с ацетоном;

- постреакционная смесь после реактора 3 смешивается в смесителе 4 с частью раствора фенола, не более 40 сг/г, полученного в результате контакта обезвоживающей смеси, содержащей не более 1,0% воды, с ионообменным катализатором по меньшей мере в одном реакторе 5;

- постреакционная смесь из смесителя 4 контактирует в адсорбере 6 при температуре не более 150°С со скоростью потока не более 10 м/ч со стабилизатором уровня рН растворов фенола, имеющим вид постоянного слоя с размером зерен не более 1,2 мм, имеющим карбоксильную, и/или гидроксильные функциональные, и/или амидные группы, пока постреакционная смесь не достигнет значения уровня рН 5-6 единиц после адсорбера 6;

- осуществляется концентрирование постреакционной смеси (после адсорбера 6) в ректификационной колонне 7 посредством испарения части или всех летучих компонентов, таких как дистиллят, содержащий фенол, ацетон и воду, имеющий температуру кипения (при нормальном давлении) не более 200°С, а бисфенол А кристаллизуется из остатка перегонки;

- по меньшей мере 60% раствора фенола из реактора 5 контактирует в адсорбере 9 при температуре не более 150°С со скоростью потока не более 10 м/ч со стабилизатором уровня рН растворов фенола, имеющим вид постоянного слоя с размером зерен не более 1,2 мм, содержащим карбоксильную, и/или гидроксильные, и/или амидные группы, пока смесь не достигнет значения уровня рН 5-6 единиц после адсорбера 9, а полученный раствор смешивается с дистиллятом из ректификационной колонны 7, содержащим фенол, ацетон и воду, и направляется в ректификационную колонну 10;

- фенол, который выделяется в колонне 10, возвращается в реактор 1, а ацетон - в реактор 1 и/или 3, а водная фракция удаляется из установки в виде отработанной воды.

Предпочтительно обезвоживающая смесь, содержащая не более 1 сг/г воды, контактирует в реакторе 5 с ионообменным катализатором при температуре не более 95°С при скорости потока не более 2,0 м/ч.

Предпочтительно обезвоживающая смесь контактирует в реакторах 1 и 3 с ионообменным катализатором при температуре не более 85°С при скорости потока не более 6 м/ч.

Предпочтительно в каждый из реакторов, в зависимости от потребностей, можно направлять реакционную смесь или обезвоживающую смесь.

Предпочтительно используется стабилизатор уровня рН фенолового раствора с мольным соотношением гидроксильных (-ОН) и карбоксильных (-СООН) функциональных групп не более чем 1:1.

Предпочтительно используется стабилизатор уровня рН фенолового раствора с мольным соотношением амидных (-CONH2) и карбоксильных (-СООН) функциональных групп не более, чем 1:2.

Пример

Принципиальная схема узла синтеза ДФП представлена на рисунке.

Синтез бисфенола осуществляется в реакционной системе, состоящей из 3 ионообменных реакторов объемом 0,5 дм3 каждый. В реакторы помещают один и тот же катализатор.

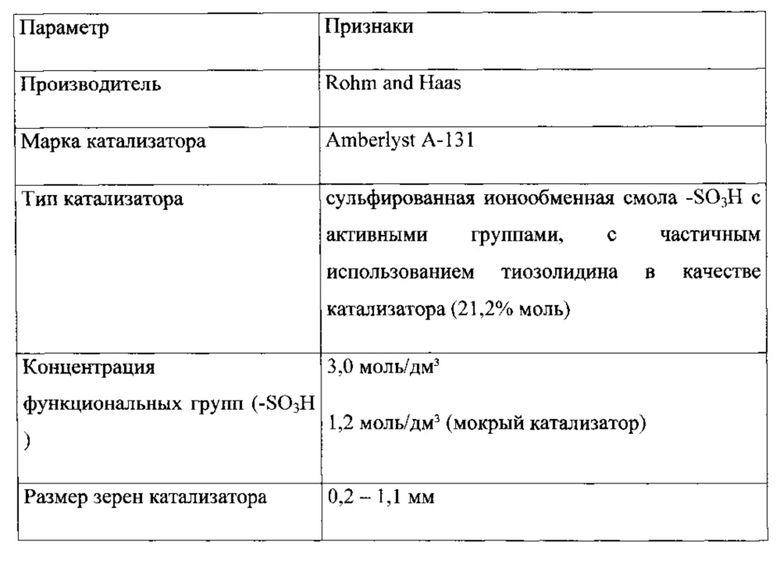

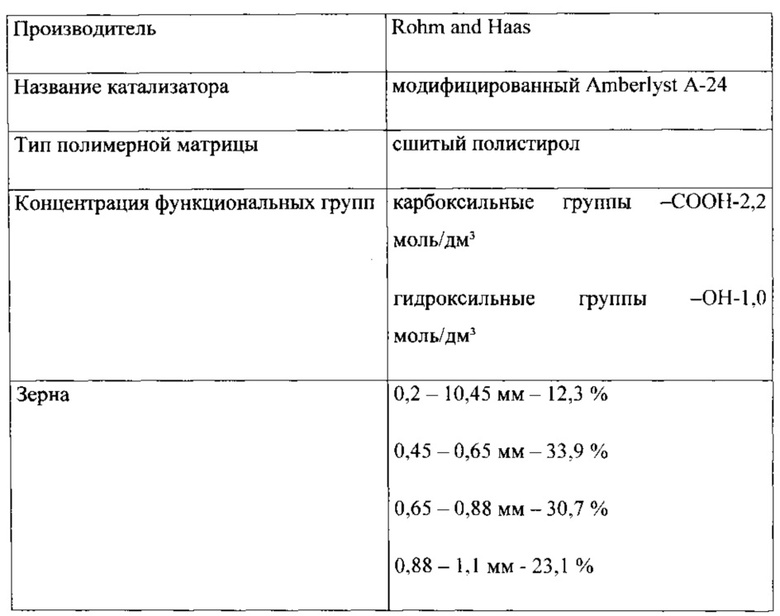

Характеристика ионообменного катализатора, использованного для реакции конденсации фенола с ацетоном, представлена в таблице 1.

В реакторы 1 и 3 подается реакционная смесь, а в реактор 5 - обезвоживающая смесь.

В реактор 1 непрерывно подается реакционная смесь, состоящая из ацетона, воды и фенола в количестве 1,0 кг/л.

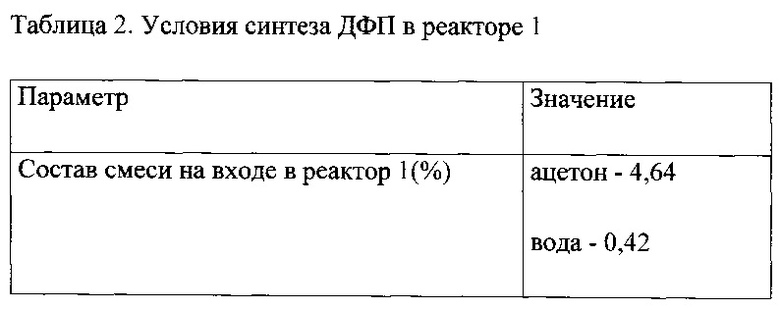

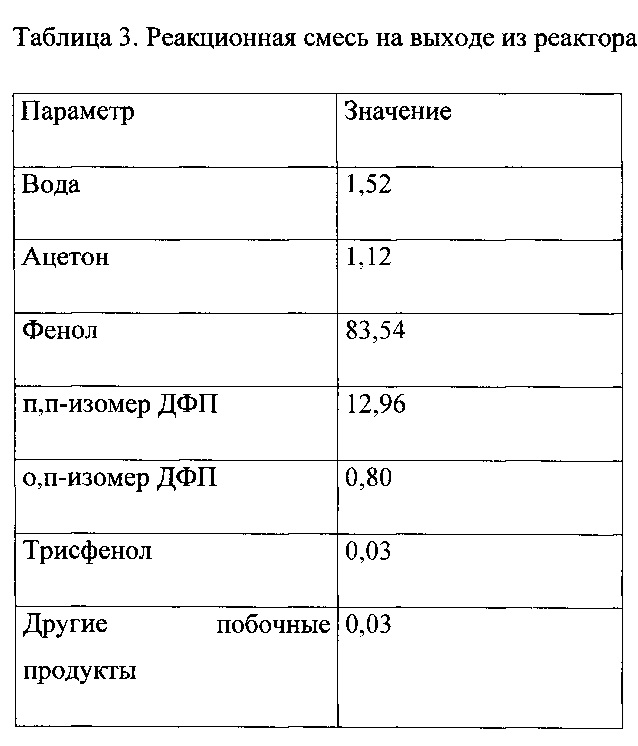

Состав реакционной смеси на входе в реактор 1 и условия синтеза представлены в таблице 2.

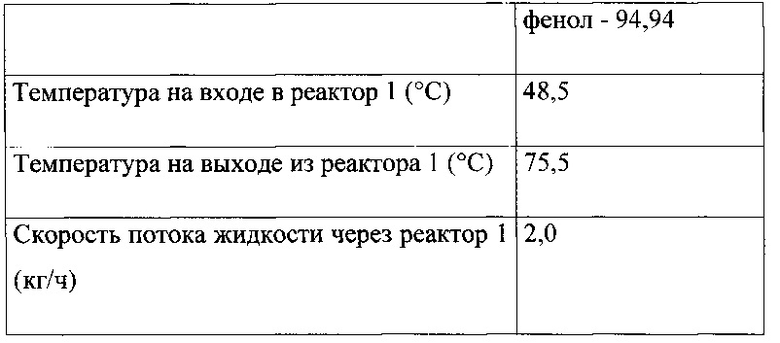

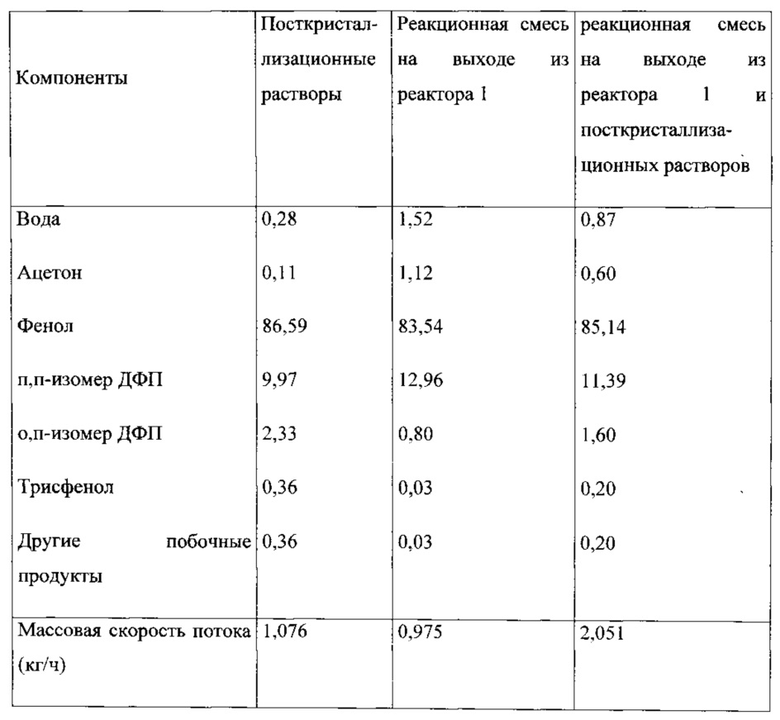

В результате реакции конденсации фенола с ацетоном в кислотной среде получается смесь, состав которой представлен в таблице 3.

Реакционная смесь из реактора 1 смешивается с посткристаллизационными растворами из кристаллизаторов 8, полученными при выделении продукта синтеза п,п-изомера ДФП посредством комбинации суспензионной и фракционированной кристаллизаций. Смешивание растворов осуществляется в смесителе емкостью 5,0 дм3, оснащенном якорной мешалкой с частотой вращения 120 об/мин и нагревательным кожухом с регулировкой температуры в пределах 25-100°С. Посткристаллизационные растворы смешиваются в смесителе 2 с реакционным раствором из реактора 1 при температуре 72,5°С, после чего раствор, полученный в результате смешивания потоков, охлаждается до температуры 55°С и в него добавляется 80,8 г ацетона. После тщательного перемешивания осуществляется дозировка смеси в реактор 3.

Состав и количество отдельных растворов представлены в таблице 4

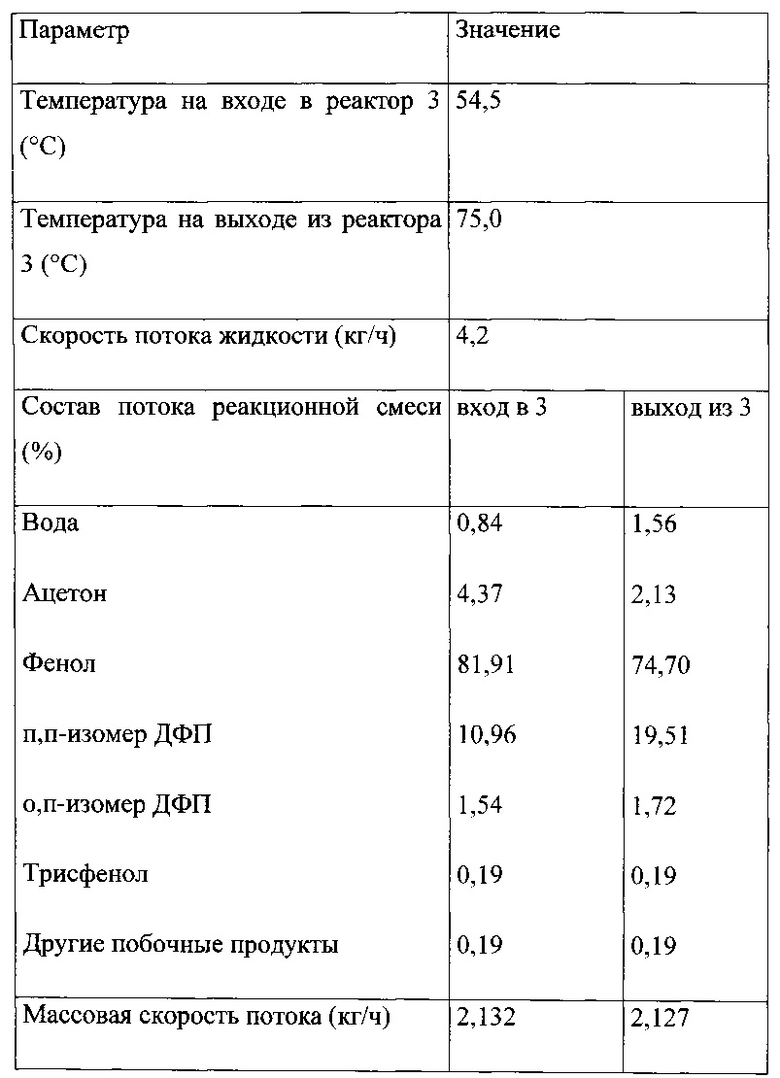

Раствор, полученный посредством смешивания потоков, охлаждается до температуры 55°С и в него добавляется 80,8 г ацетона. После тщательного перемешивания осуществляется дозировка смеси в реактор 3.

Условия синтеза бисфенола в реакторе 3 представлены в таблице 5.

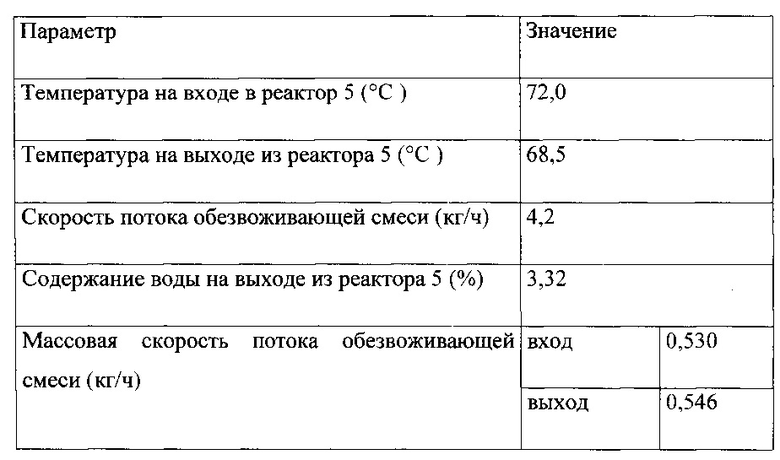

Одновременно в реакторе 5 осуществляется обезвоживание ионообменного катализатора. В реактор 5 подается обезвоживающая смесь, состоящая из 0,3% воды и 99,7% фенола.

В таблице 6 представлены условия обезвоживания ионообменного катализатора в реакторе 5.

Раствор фенола из реактора 5 делится на две части в пропорции 32% и 68%. Меньший поток величиной 174,7 г/ч (0,174 кг/ч) смешивается с постреакционным раствором из реактора 3 (2,127 кг/ч). Смешивание растворов осуществляется в смесителе 4 объемом 3,0 дм3 при температуре 72°С; получается 2,301 кг/ч смеси, которая затем дозируется в адсорбер 6, наполненном стабилизатором уровня рН растворов фенола. В адсорбере 6 помещается 0,5 дм полимерного наполнения с размером зерен в пределах 0,2-1,1 мм с карбоксильными (-СООН) и гидроксильными (-ОН) функциональными группами.

Характеристика наполнения адсорбера представлена в таблице 7.

Постреакционная смесь из реактора 3, а также часть раствора фенола направляется в смеситель 4, а затем все вместе пропускается через слой стабилизатора в адсорбере 6 со скоростью 4,2 м/ч при температуре 72°С. Смесь после адсорбера 6 с уровнем рН 5,5 подвергается концентрированию посредством вакуумной перегонки при давлении 21 кПа в колонне 7 с наполнением в виде стеклянных колец, при соотношении дистиллята и орошения 3,0:1. В котле колонны поддерживается температура жидкости 135°С. В результате вакуумной перегонки смесь после адсорбера 6 разделяется на два потока:

- поток концентрированных продуктов для выделения п,п-изомера ДФП

- дистиллят

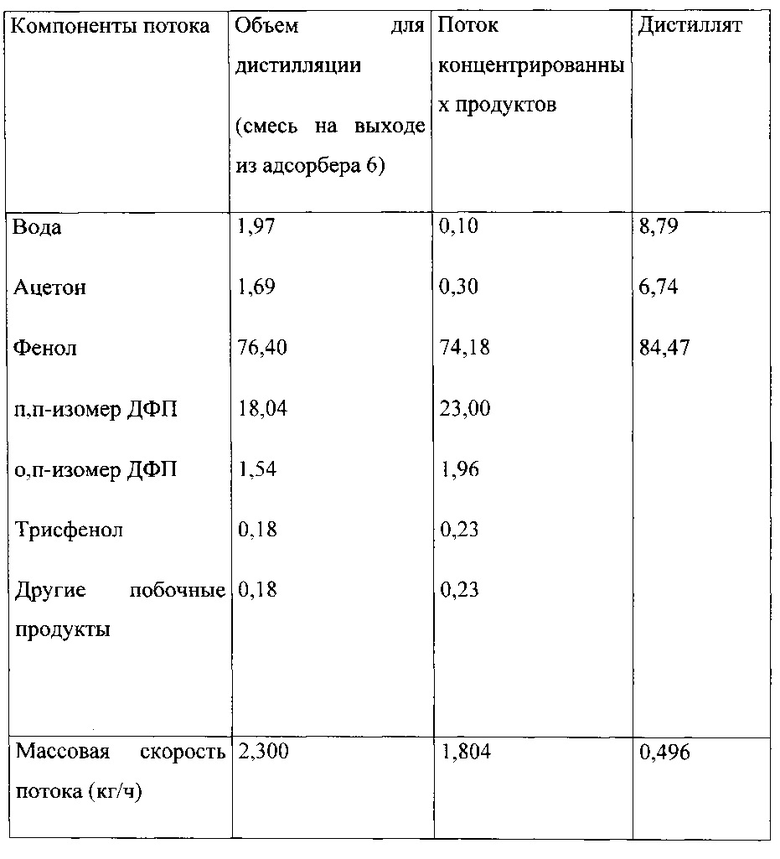

В таблице 8 представлены составы потоков концентрирования растворов продуктов синтеза

Для второй части раствора фенола из реактора 5 (68%, 0,372 кг/ч) выполняется стабилизация посредством ее контакта со стабилизатором уровня рН в адсорбере 9 с объемом наполнения 0,2 дм3.

Стабилизация раствора фенола осуществляется при температуре 72°С с использованием наполнения, идентичного наполнению, используемому при стабилизации уровня рН потока, содержащего продукты синтеза в адсорбере 6 (признаки наполнения адсорбера представлены в таблице 7). В адсорбер 9 непрерывно подается смесь со скоростью потока 1,2 м/ч. Раствор фенола после адсорбера 9 с уровнем рН 5,5 единиц в количестве 0,372 кг/ч затем смешивается с дистиллятом (0,496 кг/ч) из ректификационной колонны 7 (состав дистиллята указан в таблице 8).

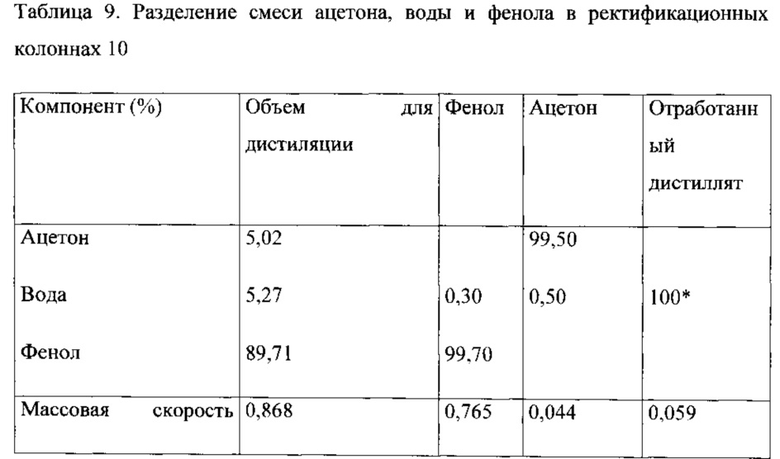

Смесь в количестве 0,868 кг/ч, следующего состава: вода 5,27%, ацетон 5,02% и фенол 89,71% подвергается перегонке с целью отделения постреакционной воды, благодаря чему возможен возврат фенола и ацетона в реакционную систему. Разделение смеси ацетона, воды и фенола осуществляется в системе из двух колонн 10 со структурным наполнителем, причем впервой колонне смесь разделяется на фенол и фракцию воды и ацетона, а во второй - из этой фракции отделяется ацетон. Состав отдельных потоков дистилляционного разделения раствора ацетона, воды и фенола представлен в таблице 9. п,п-изомер ДФП – основной продукт синтеза, выделяется в кристаллизаторах 8 методом двухступенчатой кристаллизации, который состоит в сочетании суспензионной и фракционированной кристаллизаций.

Для суспензионной кристаллизации аддукта бисфенола А/фенола используется концентрированная смесь продуктов, указанных в таблице 8 в количестве 1,804 кг/ч. Операция кристаллизации осуществляется в кристаллизаторах 8.

В кристаллизаторе смешения с нагревательно-охлаждающим кожухом и возможностью точной регулировки температуры жидкости в пределах от 20 до 100°С, при температуре 80°С смешиваются следующие потоки:

- поток концентрированных продуктов для выделения п,п-изомера ДФП колонны 7 в количестве 1,804 кг/ч;

- часть посткристаллизационных растворов, прошедших изомеризацию о,п-изомера ДФП в количестве 0,620 кг/ч;

- вытекающий поток после фракционированной кристаллизации из расплава в количестве 0,021 кг/ч.

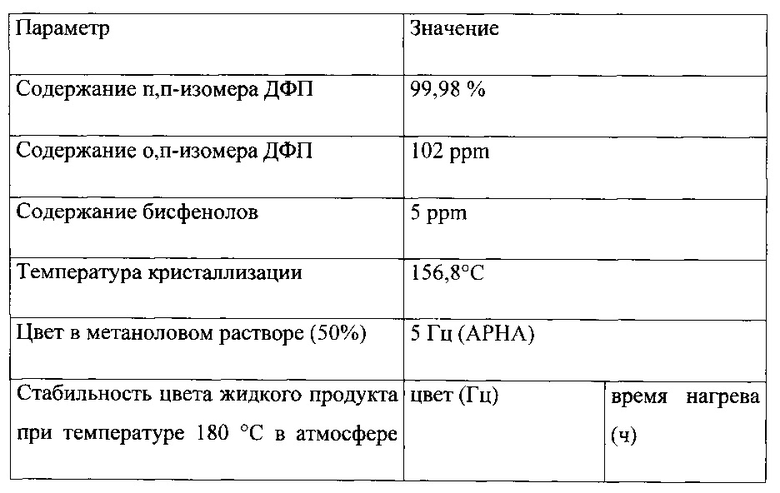

После тщательного перемешивания компонентов и получения однородного состава содержимое кристаллизатора охлаждается со скоростью 7°С в час в пределах от 80°С до 52°С.

Кристаллизация аддукта бисфенола А/фенола из раствора завершается, когда температура достигает 52°С. Кристаллы аддукта бисфенола А/фенола отделяются от посткристаллизационных растворов посредством фильтрации. Для разделения фаз используется фильтр-пресс с перегородкой с размером фильтрующих ячеек 10 мкм. Фильтрация осуществляется в инертной атмосфере азота при температуре 52°С.

Часть посткристаллизационных растворов возвращается в реакционную систему, в смеситель 2, а для остальной части растворов (0,886 кг/ч) осуществляется концентрирование, затем изомеризация о,п-изомера ДФП до п,п-изомера ДФП, после чего раствор, обогащенный п,п-изомером ДФП, полностью возвращается на стадию суспензионной кристаллизации. Кристаллы аддукта в количестве 0,483 кг/ч переносятся в выпарную установку, а затем расплавляются при температуре 110°С и происходит выравнивание состава. Неочищенный п,п-изомер ДФП получается посредством термического разложения аддукта при температуре более 120°С и постепенной перегонки фенола. Перегонка фенола осуществляется при пониженном давлении 25 мм рт.ст. В процессе перегонки фенола температура постепенно повышается от 110°С до 165°С со скоростью 50°С в час. Разложение аддукта завершается, когда содержание фенола в бисфеноле А снижается до уровня 0,07%. В результате разложения аддукта получается 0,315 кг/ч неочищенного бисфенола А, который затем подвергается очистке методом фракционированной кристаллизации в трубном кристаллизаторе. После выполнения очистки посредством фракционированной кристаллизации получается конечный продукт - 0,294 кг/ч бисфенола А с параметрами, представленными в таблице 10.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ БИСФЕНОЛА А | 2008 |

|

RU2451663C2 |

| СПОСОБ ПОЛУЧЕНИЯ БИСФЕНОЛА | 2013 |

|

RU2627266C2 |

| СПОСОБ ПОЛУЧЕНИЯ БИСФЕНОЛА-А | 1994 |

|

RU2119906C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИСФЕНОЛА А | 2007 |

|

RU2424223C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО БИСФЕНОЛА А ВЫСОКОГО КАЧЕСТВА | 2006 |

|

RU2426718C2 |

| СПОСОБ ПОЛУЧЕНИЯ БИСФЕНОЛА А ВЫСОКОЙ ЧИСТОТЫ И ПРОИЗВОДСТВЕННАЯ УСТАНОВКА | 2007 |

|

RU2422429C2 |

| СПОСОБ ПОЛУЧЕНИЯ БИСФЕНОЛА А | 2006 |

|

RU2419600C2 |

| СПОСОБ ПОЛУЧЕНИЯ БИСФЕНОЛА А | 2004 |

|

RU2384558C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО БИСФЕНОЛА А | 2005 |

|

RU2370309C2 |

| СПОСОБ ВЫДЕЛЕНИЯ ФЕНОЛА ИЗ ФЕНОЛСОДЕРЖАЩИХ ПОТОКОВ ПРОИЗВОДСТВА БИСФЕНОЛА А | 2005 |

|

RU2401255C2 |

Настоящее изобретение относится к способу получения бисфенола А посредством реакции конденсации ацетона с фенолом в присутствии сильнокислотных сульфированных ионообменных смол, который заключается в том, что: реакционная смесь, содержащая ацетон, фенол и продукты реакции фенола с ацетоном, контактирует с ионообменным катализатором по меньшей мере в двух реакторах, пока общее содержание воды не составит 2,5 сг/г, причем ацетон и фенол вводят в реактор (1), и постреакционную смесь из реактора (1), смешанную в смесителе (2) с посткристаллизационными растворами из кристаллизаторов (8) и ацетоном, вводят в реактор (3); постреакционную смесь после реактора (3) смешивают в смесителе (4) с частью раствора фенола, не более 40 сг/г, полученного в результате контакта обезвоживающей смеси, содержащей не более 1,0% воды, с ионообменным катализатором по меньшей мере в одном реакторе (5); постреакционную смесь из смесителя (4) вводят в контакт в адсорбере (6) при температуре не более 150°С и со скоростью потока не более 10 м/ч со стабилизатором уровня рН раствора фенола в виде постоянного слоя с размером зерен не более 1,2 мм, включающим карбоксильные, и/или гидроксильные, и/или амидные группы, пока постреакционная смесь не достигнет значения уровня рН 5-6 единиц после адсорбера (6); осуществляют концентрирование постреакционной смеси из адсорбера (6) в ректификационной колонне (7) посредством частичного или полного испарения летучих веществ, таких как дистиллят, содержащий фенол, ацетон и воду, при температуре кипения при нормальном давлении не более 200°С, и осуществляют кристаллизацию бисфенола А из остатка перегонки; по меньшей мере 60% раствора фенола из реактора (5) вводят в контакт в адсорбере (9) при температуре не более 150°С и скорости потока не более 10 м/ч, со стабилизатором уровня рН раствора фенола, в виде постоянного слоя с размером зерен не более 1,2 мм, содержащим карбоксильные, и/или гидроксильные, и/или амидные группы, пока смесь не достигнет значения уровня рН 5-6 единиц после адсорбера (9), и полученный раствор смешивают с дистиллятом из ректификационной колонны (7), содержащим фенол, ацетон и воду, и направляют в ректификационную колонну (10); фенол, выделенный в колонне (10), возвращают в реактор (1), ацетон - в реактор (1) и/или (3), а водную фракцию удаляют из установки в виде отработанной воды. Техническим результатом является получение бисфенола А с использованием стабилизатора уровня pH фенольных растворов, что позволяет повысить долговечность катализатора конденсации и улучшить термическую стабильность конечного продукта. 5 з.п. ф-лы, 1 ил., 10 табл., 1 пр.

1. Способ получения бисфенола А посредством реакции конденсации ацетона с фенолом в присутствии сильнокислотных сульфированных ионообменных смол, отличающийся тем, что:

- реакционную смесь, содержащую ацетон, фенол и продукты реакции фенола с ацетоном, вводят в контакт с ионообменным катализатором по меньшей мере в двух реакторах, пока общее содержание воды не составит не более 2,5 сг/г, причем ацетон и фенол вводят в реактор (1), и постреакционную смесь из реактора (1), смешанную в смесителе (2) с посткристаллизационными растворами из кристаллизаторов (8) и ацетоном, вводят в реактор (3);

- постреакционную смесь после реактора (3) смешивают в смесителе (4) с частью раствора фенола не более 40 сг/г, полученного в результате контакта обезвоживающей смеси, содержащей не более 1,0% воды, с ионообменным катализатором по меньшей мере в одном реакторе (5);

- постреакционную смесь из смесителя (4) вводят в контакт в адсорбере (6) при температуре не более 150°C и со скоростью потока не более 10 м/ч со стабилизатором уровня pH раствора фенола в виде постоянного слоя с размером зерен не более 1,2 мм, включающим карбоксильные, и/или гидроксильные, и/или амидные группы, пока постреакционная смесь не достигнет значения уровня pH 5-6 единиц после адсорбера (6);

- осуществляют концентрирование постреакционной смеси из адсорбера (6) в ректификационной колонне (7) посредством частичного или полного испарения летучих веществ, таких как дистиллят, содержащий фенол, ацетон и воду, при температуре кипения при нормальном давлении не более 200°C, и осуществляют кристаллизацию бисфенола А из остатка перегонки;

- по меньшей мере 60% раствора фенола из реактора (5) вводят в контакт в адсорбере (9) при температуре не более 150°C и скорости потока не более 10 м/ч со стабилизатором уровня pH раствора фенола в виде постоянного слоя с размером зерен не более 1,2 мм, содержащим карбоксильные, и/или гидроксильные, и/или амидные группы, пока смесь не достигнет значения уровня pH 5-6 единиц после адсорбера (9), и полученный раствор смешивают с дистиллятом из ректификационной колонны (7), содержащим фенол, ацетон и воду, и направляют в ректификационную колонну (10);

- фенол, выделенный в колонне (10), возвращают в реактор (1), ацетон - в реактор (1) и/или (3), а водную фракцию удаляют из установки в виде отработанной воды.

2. Способ по п. 1, отличающийся тем, что обезвоживающую смесь, содержащую не более 1 сг/г воды, вводят в контакт с ионообменным катализатором в реакторе (5) при температуре не более 95°C и со скоростью потока не более 2,0 м/ч.

3. Способ по п. 1, отличающийся тем, что реакционную смесь в реакторах (1) и (3) вводят в контакт с ионообменным катализатором при температуре не более 85°C и со скоростью потока не более 6 м/ч.

4. Способ по п. 1, отличающийся тем, что в каждый из реакторов, в зависимости от потребностей, можно направлять реакционную смесь или обезвоживающую смесь.

5. Способ по п. 1, отличающийся тем, что используют стабилизатор уровня pH раствора фенола с молярным соотношением гидроксильных (-OH) групп и карбоксильных (-COOH) групп не более чем 1:1.

6. Способ по п. 1, отличающийся тем, что используют стабилизатор уровня pH раствора фенола с молярным соотношением амидных (-CONH2) групп и карбоксильных (-COOH) групп не более чем 1:2.

| US 6414199 B1, 02.07.2002 | |||

| US 6858759 B2, 22.02.2005 | |||

| СПОСОБ ПОЛУЧЕНИЯ БЕНЗОЛА, ДУРОЛА И ПСЕВДОКУМОЛА | 0 |

|

SU330146A1 |

| WO 2000035847 A1, 22.06.2000 | |||

| US 6512148 B1, 28.01.2003 | |||

| US 3326986 A1, 20.06.1967 | |||

| СПОСОБ ПОЛУЧЕНИЯ ПРОСТРАНСТВЕННО-ЗАТРУДНЕННЫХ БИС-ФЕНОЛОВ | 2001 |

|

RU2195444C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИСФЕНОЛА А | 2004 |

|

RU2384558C2 |

Авторы

Даты

2017-05-16—Публикация

2013-02-07—Подача