11 р и Л С р 2. В зсловиях примера 1 .проводят процесс с применением 7,32 г (0,Ш2 моля) 2 г-ТДИ, 0,01 г ДАБКО (0,2 мол. % к Т/1.И) и 0,025 г этиленсульфида (5 молей/ /моль ДАБКО). Через 7 мин происходит разогревание смеси и затвердевание. Получают прозрачный стеклообразный полимер желтого цвета. Выход 100%. Температура размягчения 300°С.

Пример 3. В условиях примера 1 проволят процесс с применением 14,6 г (0,084 моля) 2,4-ТДР1, 0,01 г ДАБКО (0,1 мол. % к ТДИ) и 0,05 г этиленсульфида (10 молей/ /моль ДАБКО). Через 10 мин происходит разогревание смеси и затвердевание. Получают прозрачный стеклообразный полимер желтого цвета. Выход 99%. Температура размягчения 300°С.

Пример 4. В условиях 1 проводят процесс с применением 14,6 г (0,084 моля) 2,4-ТДИ, 0,005 г ДАБКО (0,05 мол. % к ТДИ) и 0,025 г этиленсульфида (10 молей/ /моль ДАБКО). Через 50 мин .происходит разогревание смеси и затвердевание. Получают прозрачный стеклообразный полимер желтого цвета. Выход 99%. Температура размярчения 300°С.

Пример 5. В условиях примера 1 проводят процесс с применением 29,2 г (0,168 моля) 2,4-ТДИ, 0,01 г ДАБКО (0,05 мол. % к ТДИ) и 0,01 г этиленсульфида (2 моля/моль ДАБКО). Через 140 мин происходит разогревание смеси и затвердевание. Получают црозрачный стеклообразный полимер желтого цвета. Выход 99%. Температура размягчения 300°С.

Пример 6. В условиях примера 1 проводят процесс с применением 7,32 г (0,042 моля) 2,4-ТДИ, 0,01 г тетраметилэтилендиаадина ,(ТМ.ЭДА) (0,2 мол. % к ТДИ) и 0,08 г этиленсульфида (15 молей/моль ТМЭДА). Через 6 мин происходит разогревание смеси и затвердевание. Выход 99%. Температура размягчения 300°С.

Пример 7. В условиях примера 1 проводят процесс с применением 14,6 г (0,084 моля) 2,4-ТДИ, 0,02 .г ДАБКО (0,2 мол. % к ТДИ) и 0,06 г цропиленсульфида (5 молей/ /моль ДАБКО). Через 46 мин происходит разогревание смеси и затвердевание. Выход 98%. Температура размягчения 300°С.

Пример 8. В условиях примера 1 проводят процесс с применением 7,32 г (0,042 моля) 2,4-ТДИ, 3,5 г (0,049 моля) тетрагидрофурана, 0,011 г тетраметилэтилендиамина (ТМЭДА) (0,2 мол. % к ТДИ) и 0,005 г этиленсульфида (1 моль/мол. ТМЭДА). Через 40 мин происходит разогревание к затвердевание смеси. Нагреванием в вакууме удаляют тетрагидрофуран. Получают прозрачный стеклообразный полимер. Температура размягчения 300°С.

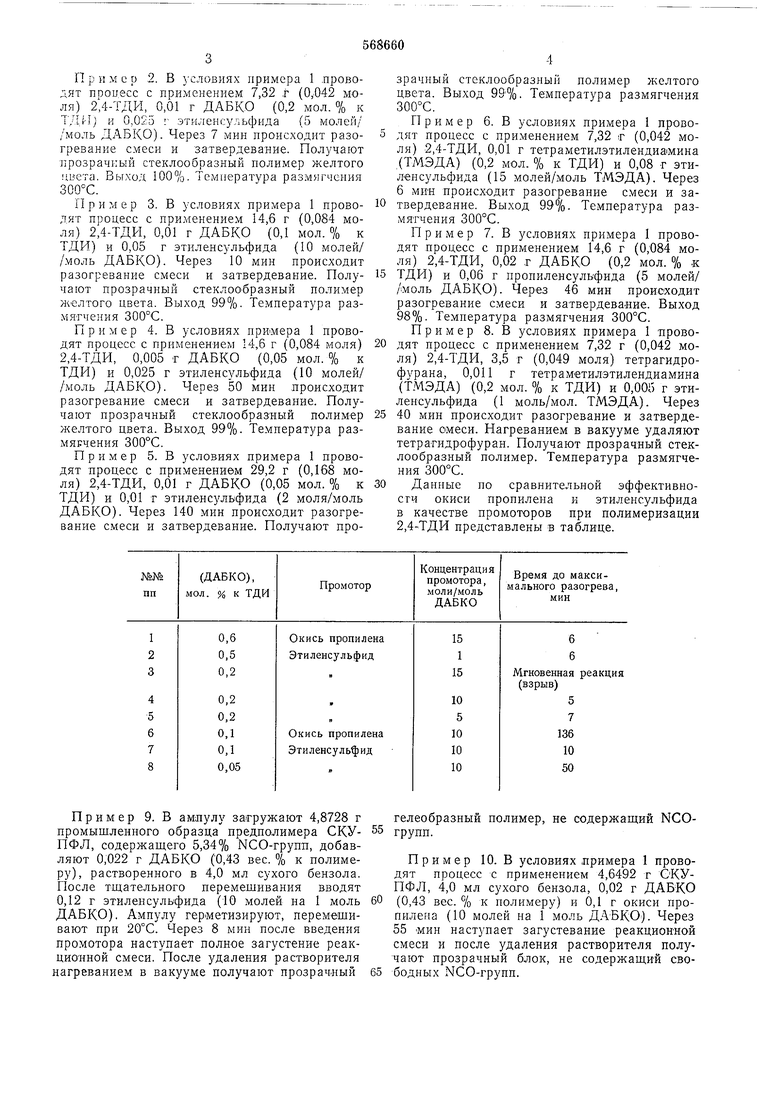

Данные по сравнительной эффективности окиси пропилена и этиленсульфида в качестве промоторов при полимеризации 2,4-ТДИ представлены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЭПИСУЛЬФИДОВ | 1968 |

|

SU218759A1 |

| ПОЛИМЕРИЗАЦИОННОСПОСОБНАЯ ФОТОХРОМНАЯ ИЗОЦИАНАТНАЯ КОМПОЗИЦИЯ, ФОТОХРОМНЫЙ СЕТЧАТЫЙ ОПТИЧЕСКИЙ МАТЕРИАЛ И СПОСОБ ПОЛУЧЕНИЯ ФОТОХРОМНОГО СЕТЧАТОГО ОПТИЧЕСКОГО МАТЕРИАЛА | 2012 |

|

RU2542252C2 |

| ОДНОСТАДИЙНЫЙ СПОСОБ ПОЛУЧЕНИЯ ПЕНОПОЛИУРЕТАНОВ | 1966 |

|

SU201644A1 |

| Вибропоглощающий слоистый композитный металл-полимерный материал с использованием термопластичного эластомера на основе сополиуретанимида П-Р | 2021 |

|

RU2781011C1 |

| Композиция для получения эластичного пенополиуретана | 1978 |

|

SU686416A1 |

| Способ получения серусодержащихпРиВиТыХ СОпОлиМЕРОВ цЕллюлОзы | 1978 |

|

SU802304A1 |

| СПОСОБ ПОЛУЧЕНИЯ СОДЕРЖАЩИХ СЕРУ ПОЛИУРЕТАНОВ | 1965 |

|

SU176397A1 |

| Способ получения интегрального эластичного пенополиуретана | 1976 |

|

SU630874A1 |

| Способ получения пенополиуретана | 1975 |

|

SU576762A1 |

| Способ получения гидрофильного пенополиуретана | 1980 |

|

SU896891A1 |

Пример 9. В ампулу загружают 4,8728 г промыш.ленного образца цредполимера СКУПФЛ, содержащего 5,34% NCO-rpynn, добавляют 0,022 г ДАБКО (0,43 вес. % к цолимеру), растворенного в 4,0 мл сухого бензола. После тщательного перемешивания вводят 0,12 г этиленсульфида (10 молей на 1 моль ДАБКО). Ампулу герметизируют, перемешивают цри 20°С. Через 8 мин после введения промотора наступает полное загустение реакционной смеси. После удаления растворителя нагреванием в вакууме получают прозрачный

гелеобразный полимер, не содержащий NCOгрупп.

Пример 10. В условиях примера 1 проводят процесс с применением 4,6492 г ОКУПФЛ, 4,0 мл сухого бензола, 0,02 г

(0,43 вес. % к полимеру) и 0,1 г окиси пропилена (10 молей на 1 моль ДАБКО). Через 55 мин наступает загустевание реакцион-ной смеси и после удаления растворителя получают прозрачный блок, не содержащий свободных NCO-rpynn. Пример И. В ycjFOBHHX примера 1 проводят процесс с применением 2,1047 г предполимера СКУ-ПФЛ, 2,0 мл толуола, 0,0089 г (0,0115 мл) тетраметилэтилендиамина (ТМЭДА) (0,4 вес. % « полимеру) и 0,1 г этиленсульфида (20 молей на 1 моль Т|МЭДА). Загустевание начинается через 60 мин. При сравнении этиленсульфида и окиси пропилена видно, что тот же каталитический эффект с этиленсульфидом достигается при более низких концентрациях каталитической системы, чем с окисью пропилена (см. яп. 1 и 2). При одной и той же концентрации ДАБКО (0,1 мол. % к ТДИ) этиленсульфид - в 15 раз активнее, чем окись пропилена (см. пп. 6 и 7). Таким образом, предлагаемый способ дает возможность значительно ускорить процесс полимеризации диизоцианатов. 6 Формула изобретения 1.Способ получения полимеров с изодиануратными кольцами в цепи путем полимеризации изоцианатного колмпонента в присутствии каталитической системы: третичный амин- промотор, отличающийся тем, что, с целью повышения скорости процесса, в качестве промотора используют эписульфиды. 2.Способ по п. 1, отличающийся тем, что в качестве эписульфидов используют этиленсулыфид или пропиленсульфид. Источники информации, принятые во внимание при экспертизе 1. Патент США 2979485, кл. 260-75, опубл. 1961. i2. Патент США 3179626, кл. 260-77.5, опубл. 1965. 3. Патент США 3294753, кл. 260-77.5, опубл. 1966.

Авторы

Даты

1977-08-15—Публикация

1974-12-02—Подача