В настоящее время для получения сплавов определенного состава из бедных по содержанию определенных элементов сплавов начинает применяться способ обогащения сплава путем охлаждения его до определенной температуры, при которой начинается кристаллизация.

При этом, благодаря разным температурам затвердевания компонентов сплава, получаются две фазы - твердая кристаллическая и жидкая.

Каждой данной температуре соответствует определенный химический состав расплавленной части, которая, по мере понижения температуры, теряет более тугоплавкий компонент, обогащаясь тем самым более легкоплавким.

Максимальное обогащение легкоплавким компонентом наступает около температуры, соответствующей эвтектической точке данного сплава. Таким образом, при определенной температуре мы имеем в жидкой фазе сплав, содержащий в себе относительно больщее количество легкоплавкого компонента и относительно малое количество тугоплавкого. Такой сплав часто находит

себе щирокое промышленное применение (например, силумин).

Применяемые в настоящее время аппараты для разделения жидкой части от твердой представляют собой обыкновенно фильтры периодического действия, работающие под давлением или вакуумом (типа путч). Эти аппараты крайне громоздки, дороги и неудобны в обслуживании и при этом обладают ничтожной производительностью. Кроме того, необходимо отметить, что очень часто твердая фаза образует довольно прочный скелет, и нормальный фильтр, не разрущая его, дает очень низкий выход.

Предлагаемое устройство предназначается для разделения твердой и жидкой фаз в выщеописанных или аналогичных им процессах, лишено присущих фильтрам недостатков и при малых габаритах дает высокую производительность, в процессе работы разрушает кристаллический скелет, сильно повышая тем самым выход.

Устройство отличается тем, что оно состоит из двух вращающихся навстречу друг другу валков, помещенных в термостат. Валки эти дробят твердую составляющую сплава и пропускают жидкую составляющую через отверстия на их гладкой или рифленой поверхности.

Валки изготовлены пустотелыми, и полости их заполнены фильтрующим материалом. С целью создания в них вакуума валки разделены на отсеки. В центральных полостях валков помещены подогреватели, обеспечивающие свободное прохождение жидкого металла через полости валков.

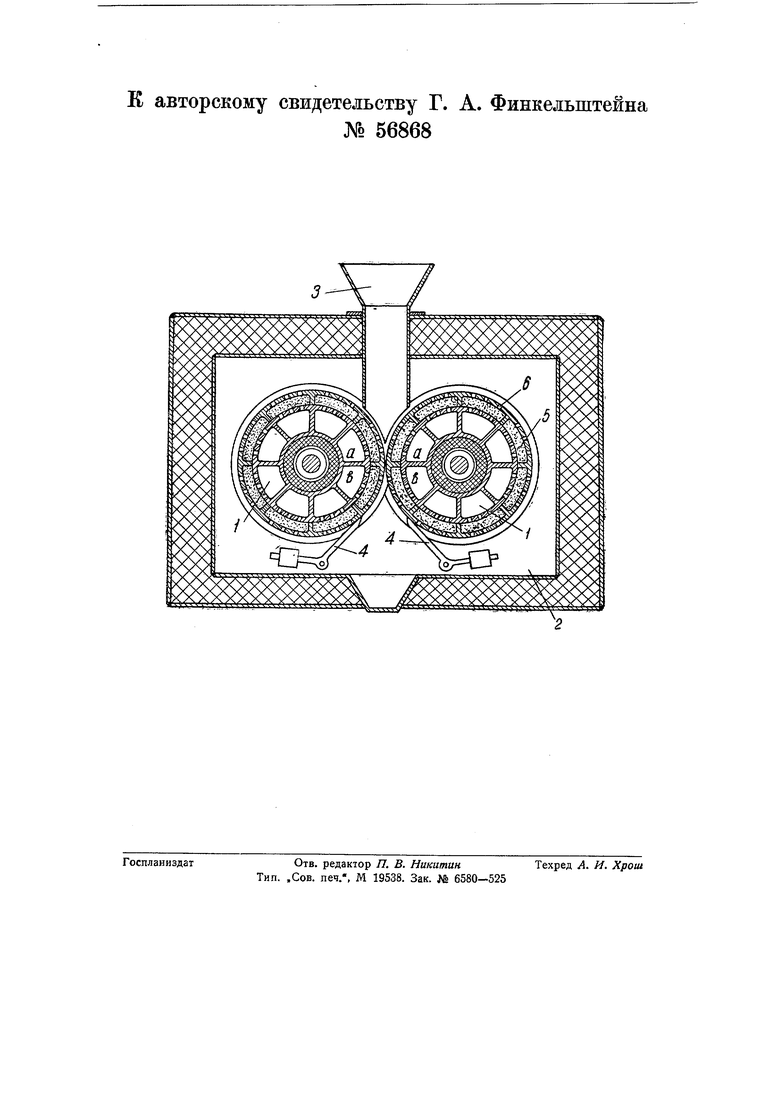

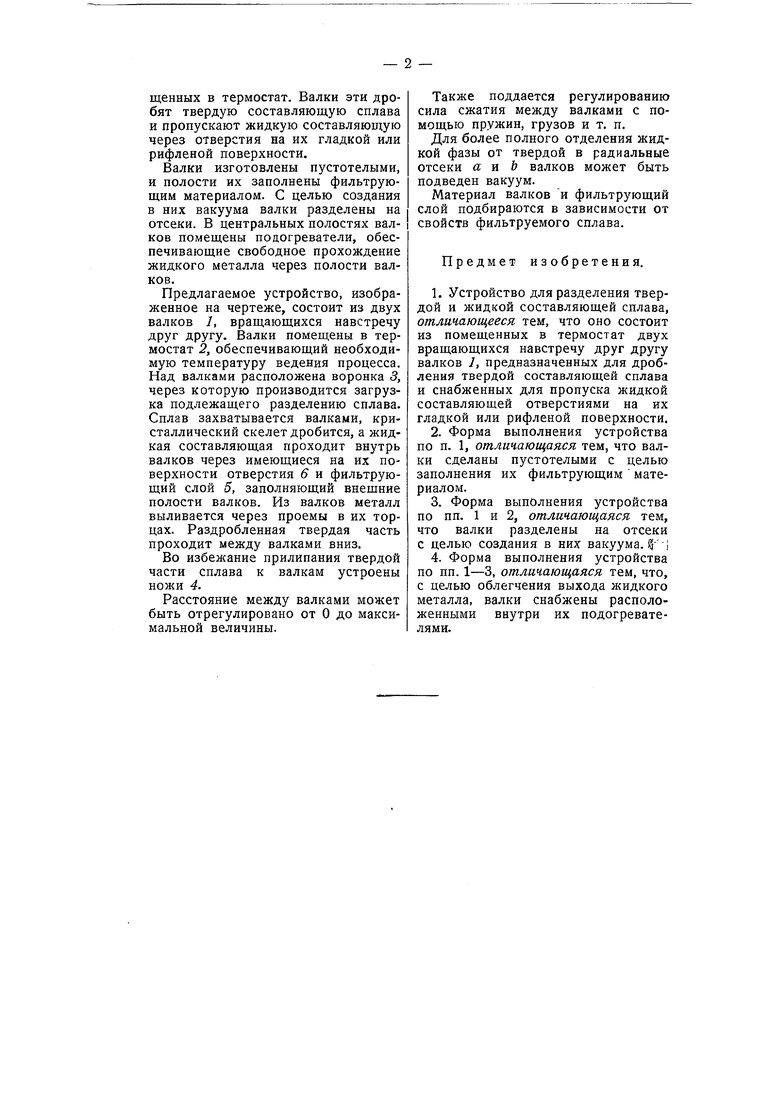

Предлагаемое устройство, изображенное на чертеже, состоит из двух валков /, вращающихся навстречу друг другу. Валки помещены в термостат 2, обеспечивающий необходимую температуру ведения процесса. Над валками расположена воронка 3, через которую производится загрузка подлежащего разделению сплава. Сплав захватывается валками, кристаллический скелет дробится, а жидкая составляющая проходит внутрь валков через имеющиеся на их поверхности отверстия 6 и фильтрующий слой 5, заполняющий внешние полости валков. Из валков металл выливается через проемы в их торцах. Раздробленная твердая часть проходит между валками вниз.

Во избежание прилипания твердой части сплава к валкам устроены ножи 4.

Расстояние между валками может быть отрегулировано от О до максимальной величины.

Также поддается регулированию сила сжатия между валками с помощью пружин, грузов и т. п.

Для более полного отделения жидкой фазы от твердой в радиальные отсеки а и & валков может быть подведен вакуум.

Материал валков и фильтрующий слой подбираются в зависимости от свойств фильтруемого сплава.

Предмет изобретения.

1.Устройство для разделения твердой и жидкой составляющей сплава, отличающееся тем, что оно состоит из помещенных в термостат двух вращающихся навстречу друг другу валков 1, предназначенных для дробления твердой составляющей сплава и снабженных для пропуска жидкой составляющей отверстиями на их гладкой или рифленой поверхности,

2.Форма выполнения устройства по п. 1, отличающаяся тем, что валки сделаны пустотелыми с целью заполнения их фильтрующим материалом.

3.Форма выполнения устройства по пп. 1 и 2, отличающаяся тем, что валки разделены на отсеки с целью создания в них вакуума. - i

4.Форма выполнения устройства по пп. 1-3, отличающаяся тем, что, с целью облегчения выхода жидкого металла, валки снабжены расположенными внутри их подогревателями. к авторскому свидетельству Г. № 56868 А. Финкедьштейна

| название | год | авторы | номер документа |

|---|---|---|---|

| Центрифуга для непрерывного выделения легкой фракции из суспензии | 1952 |

|

SU108593A1 |

| УСТРОЙСТВО ДЛЯ УДАЛЕНИЯ ПОВЕРХНОСТНОГО СЛОЯ НЕФТЕСОДЕРЖАЩИХ ЖИДКОСТЕЙ | 2002 |

|

RU2210546C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОЕВ ОКСИДА МЕТАЛЛА ЗАРАНЕЕ ЗАДАННОЙ СТРУКТУРЫ ПОСРЕДСТВОМ ИСПАРЕНИЯ ЭЛЕКТРИЧЕСКОЙ ДУГОЙ | 2009 |

|

RU2528602C2 |

| СПОСОБ СЕЛЕКТИВНОГО ИЗВЛЕЧЕНИЯ МЕТАЛЛОВ ИЗ КОМПЛЕКСНЫХ РУД | 2011 |

|

RU2460813C1 |

| СПОСОБ ПИРОМЕТАЛЛУРГИЧЕСКОГО РАФИНИРОВАНИЯ ПЛАТИНОВЫХ СПЛАВОВ | 1997 |

|

RU2115752C1 |

| Композиционный нанопорошок на основе легированного карбонитрида титана | 2024 |

|

RU2836525C1 |

| СПОСОБ ПОЛУЧЕНИЯ АБРАЗИВНОГО ИНСТРУМЕНТА ИЗ СВЕРХТВЕРДЫХ МАТЕРИАЛОВ | 2010 |

|

RU2457935C2 |

| Центрифуга для разделения тонкой суспензии в жидкой среде | 1955 |

|

SU103093A1 |

| ПРИБОР ДЛЯ ОПРЕДЕЛЕНИЯ ЭЛЕКТРОСОПРОТИВЛЕНИЯ МЕТАЛЛОВ И СПЛАВОВ | 2010 |

|

RU2437085C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛОКНА ИЗ АМОРФНЫХ И МИКРОКРИСТАЛЛИЧЕСКИХ СПЛАВОВ И СТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2329123C2 |

Авторы

Даты

1940-01-01—Публикация

1938-07-23—Подача