1

Изобретение относится к транспортному машиностроению и может быть использо;- вано в коробках перемены передач, муфтах сцепления, тормозах и других фрикционных механизмах транспортных, судовых и авиационных машин, агрегатов и силовых устаHt5BOK с сульфоцианированными парами трения, работающих при тяжелых тепловых режимах..

В настоящее время для изготовления

сульфоцианированных фрикционных дисков и других фрикционных деталей применяются углеродистые стали со средним и повышенным содержанием углерода; например сталь марки в5Г fl.

К недостаткам стали 65Г, как материала для сульфоцианирования дисков трения тяжелонагруженных фрикционных механизмов, например фрикционов коробок перемены передач, бортовых фрикционов тяжелых тракторов и других транспортных машин, - относится nojвышенная склонность к усадке, т.е. к изменению размеров под Действием значительных по амплитуде циклических тепловых нагрузок вследствие недостаточного сопротизления ползучести. Кроме того сульфоцианированный слой на стали 65Г, особенно его диффузионная зона твердого раствора азота, имеет невысокую твердость, так как в составе стали отсутствуют какие-либо |нитридообра зующие элементы.,, , ,

Наиболее близкой по содержанию (компонентов к предложенной i является сталь f2, содержащая, вес.%:

Углерод,О,4-О,75

Марганец0,9-2,0

Кремний0,2-1,0

Хром0,9-2,0

один или ; более компонентов из группы,

содержащей в том числе:

Никель0,3-О,5

Молибден0,95-0,3

Ванадий0,05-О,3 .

ЖелезоОстальное.

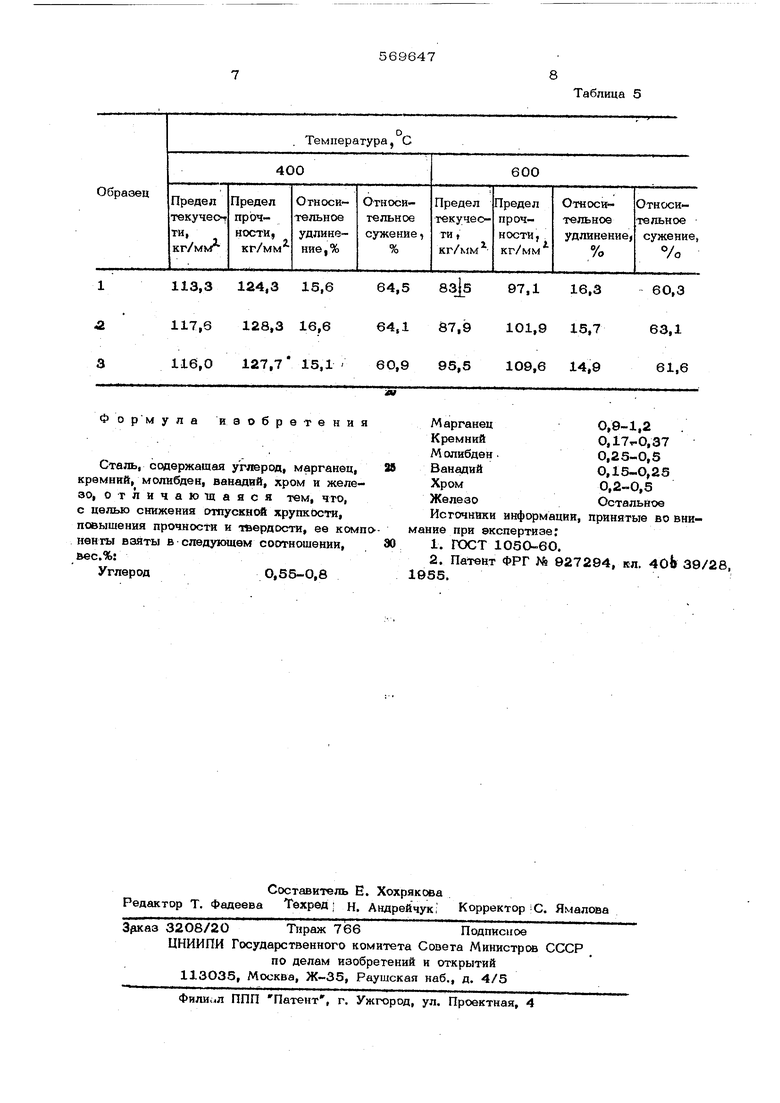

Сталь обладает низкой прочностью к твердостью, а также повышенной склонностью к короблению и трещииообразованпю и выс.кой склонностью к отпускной хрупкости вто№ рого рода. Предел прочности известной стали 93-1О2 кг/мм ; предел текучести 84-92 кг/мм , а отнсх:ительное удлинение 11-14%. Цепью изобретения является раарабогка .низколегированной экономичной и технологичн стали для сульфоцианированных дисков сцепле НИН коробок перемены передач, тормозов и других фрикционных механизмов, работающих при тяжелых нагрузках, когда температура на flcaepXHOCTW трения достигает 50О-600 С и более. Указанная сталь должна обладать достаточно выссясими механическими свойств ми, в частности прочностью и твердостью, по вышенной жаропрочностью,; низкой отпускной хрупкостью и способностью давать при сульф цианировании диффузионные слои повышенной твердости. $то дсютигается тем, что компоненты ста ли взяты в следующем соотношении, вес.%: Углерод0,55-0,8 Марганец0,9-1,2 Кремний0,17-0,37 Молибден, 0:25-0,5 Ванадий0,15-0,25 ХромО,2-О,5 Жепеао Остальное Химический состав полученных слитков приведен в табл. 1 . Все слитки прокованы на прутки диаметром 45 и 15 мм. Из прутков диаметром 45 изгоговпены образцы для испытаний на растяжение, на ударную вязкость, для исследования отпускной стойкости, а также для ме1таплографического и послойного химического анализа. Из прутков диаметров 15 мм изготовлены образцы для испытаний на растяжеНивг при 2О и 40О°С. Образцы для исследования отпускной стойкости (диски диаметром 45 х 6 мм) были подвергнуты закалке от 860 С в масле, а затем отпуску в течение 30 мин при 40О. 5ОО, 560, 580, 600, 620, 640, . При каждом режиме испытывалось по три образца. Средние результаты замеров твердости образцов исследовавщихся сталей, термробработанны -по указанным режимам, приведены в табл. 2. Твердость стали при уве;шчении в ней ко личества молибдена свыше 0,5% при всех температурах отпуска растет незначительно. Образцы для испытания на ударную вязкость перед окончательной механической обработкой подвергались закалке и отпуску при - 400 С. Количество образцов каждой стали, испытывавшихся на ударную вязкость, равно четырем. Средние результаты испытаний ударной вязкости исследовавшихся сталей; образец 1,2 и 3 соответственно 2,1; 1,9 и 1,5 кгм/см,. Образцы для испытания на растяжение (диаметр 6 мм), изготовленные из прутков диаметром 45 мм, подвергались закалке в масле от 860°С и отпуску в течение 30 мин при 400 и при каждом режиме испытывалось по три образца. Средние результаты,1 этих испытаний приведены в табл. 3. ; Образцы для испытания на растяжение, : изготовленные из пругаов диаметром 15 мм, также подвергались закалке в масле от 860 С и отпуску npj 400 и 600 С в течение ЗОмин, Половина 9ТИХ1образцов (по три образца каждой стали испытывалась при 20 С, а вторая рая половина, при 400 С (горячие испытания) Результаты испытаний образцов, изготовленных из прутков диаметром 15 мм, дившихся при комнатной температуре, прйвеИ дены в табл. 4. Сравнение данных,приведенных в табл. 3 и 4, свидетельствует о хорошей прокаливаемости предложенной стали. Результаты горячих испытаний приведены в табл. 5.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 1996 |

|

RU2092607C1 |

| КОРРОЗИОННОСТОЙКАЯ СТАЛЬ | 1995 |

|

RU2084553C1 |

| ПРОВОЛОКА ДЛЯ ВНЕПЕЧНОГО МИКРОЛЕГИРОВАНИЯ РАСПЛАВА СТАЛИ (ВАРИАНТЫ) | 2008 |

|

RU2380430C2 |

| КОНСТРУКЦИОННАЯ ЛЕГИРОВАННАЯ СТАЛЬ | 1995 |

|

RU2089644C1 |

| ИЗНОСОСТОЙКАЯ СТАЛЬНАЯ ПОЛОСА И СПОСОБ ЕЕ ПРОИЗВОДСТВА | 2012 |

|

RU2593566C2 |

| ТРУБНАЯ ЗАГОТОВКА ИЗ МИКРОЛЕГИРОВАННОЙ, БОРСОДЕРЖАЩЕЙ СТАЛИ | 2006 |

|

RU2336324C1 |

| КОНСТРУКЦИОННАЯ ЛЕГИРОВАННАЯ СТАЛЬ | 1995 |

|

RU2082813C1 |

| ХЛАДОСТОЙКАЯ СТАЛЬ ВЫСОКОЙ ПРОЧНОСТИ | 2011 |

|

RU2458176C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОЧНОГО ХЛАДОСТОЙКОГО ЛИСТОВОГО ПРОКАТА ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2018 |

|

RU2674797C1 |

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 1995 |

|

RU2089647C1 |

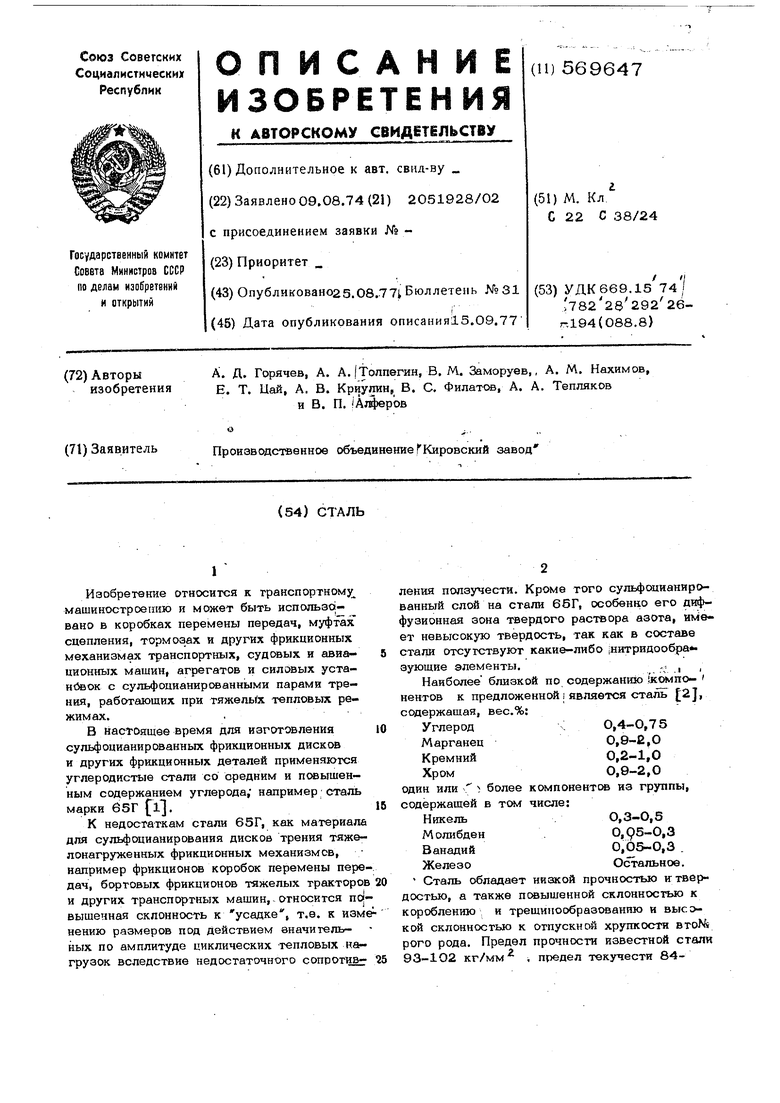

Таблица 1

61

47

48

62

50

63

149,1 165,8 6,7 163,9 180,4 7,722,7122,1 175,7 193,5 7,03 15,9131,3

Температура С

155,4 172,48,1

161,7 176,96,5

2

169,8 186,3 6,0

3

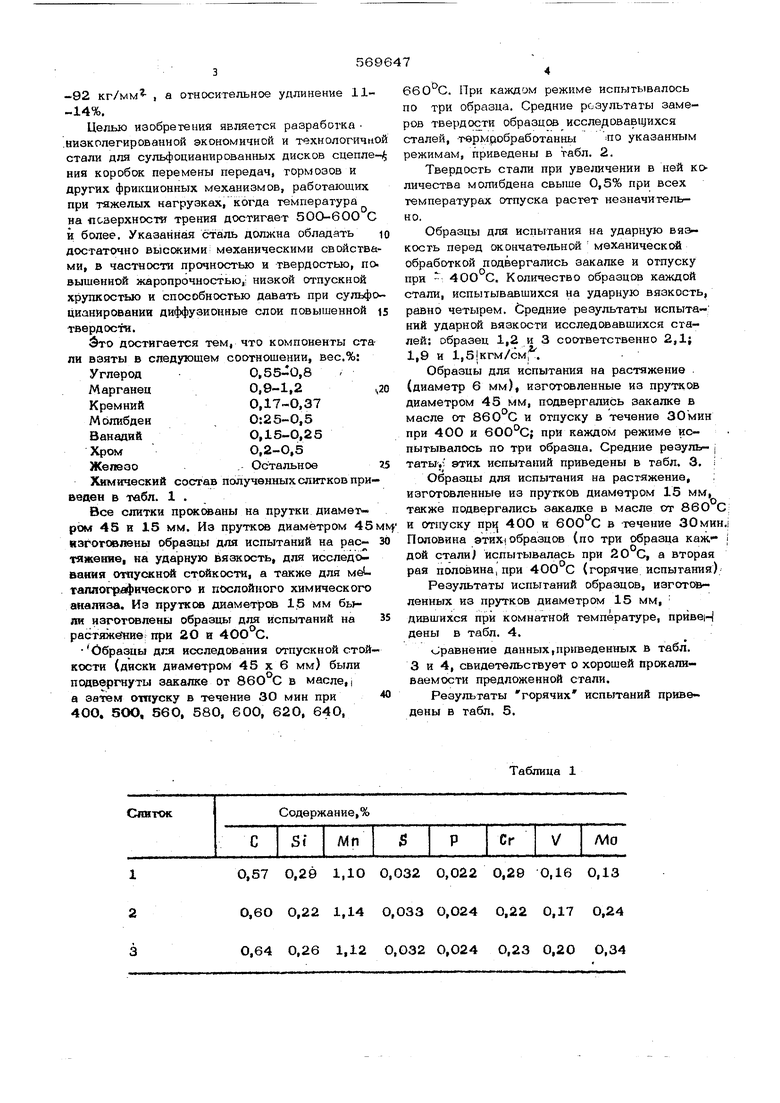

Таблица 2

42 37,5 36,5 34 32 29 26

38 35 34

39

29

44 39

45 42 42

4О 38 35 30

Таблица 3

86,8 120,3 11,0 46,9

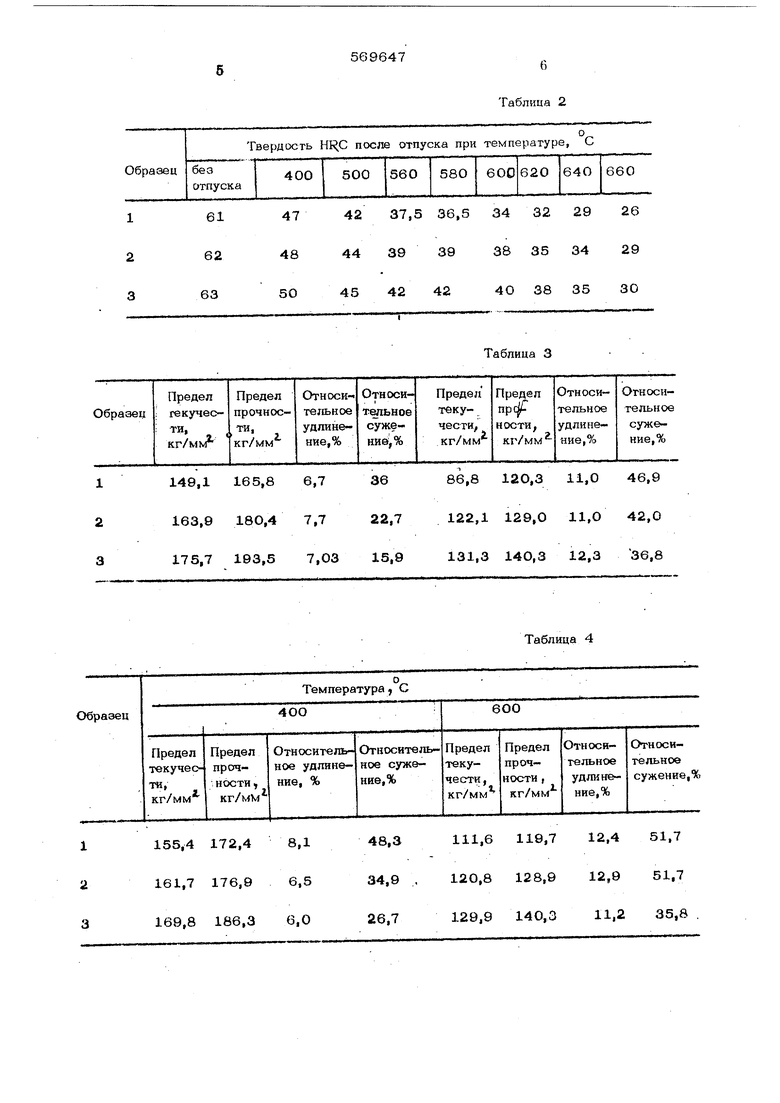

Таблица 4

111,6 119,7 12,4 51,7

48,3

34,9 , 120,8 128,9 12,9 51,7

129,9 140,311,2 35,8

26,7 129,0 11,О 42,0 140,3 12,3 36,8

И3,3 124,3 15,664,5 83J597,1 16,3

117,6 128,3 16,664,1 S7,9 101,9 15,7

116,0 127,7 15,1 60,9 95,5 109,6 14,9

Формула изобретения

Сталь, содержащая углерод, марганец, 25 кремний, молибден, ванадий, хром и железо, огличаюшаяся тем, что, с целью снижения отпускной хрупкости, повышения прочности и твердости, ее компо ненты взяты в следующем соотношении,30

вес.%

Углерод0,55-0,8

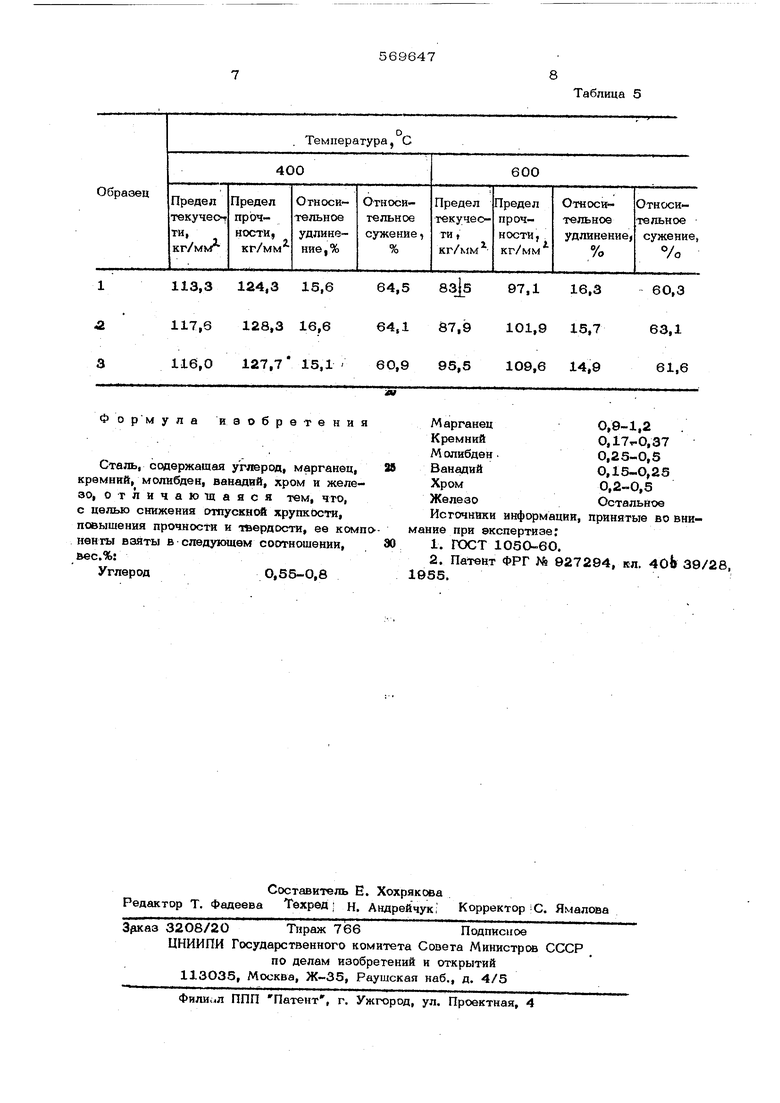

Таблица 5

60,3

63,1

61,6

Марганец

0,9-1,2

Кремний

0,17г. 0,37

М ояибден .

0,25-0,5

Ванадий

0,15-0,25

Хром

0,2-0,5

Железо

Остальное

Источники информации, принятые во вниание при экспертизе:

Авторы

Даты

1977-08-25—Публикация

1974-08-09—Подача