Изобретение относится к черной металлургии, точнее к микролегированию сталей ванадием при внепечной обработке расплава порошковой проволокой.

Известно легирование малоуглеродистой марганцовистой стали ванадием путем присадки кускового феррованадия на сливе металла из конвертора и последующей корректировки состава также кусковым феррованадием на агрегате доводки стали (см. Д.А.Дюдкин, С.Ю.Бать, С.Е.Гринберг и др. Внепечная обработка расплава порошковыми проволоками. Донецк, ООО «Юго-Восток», 2002, с.209).

Основным недостатком такого легирования является нестабильность состава и свойств получаемой стали. По оценке самих авторов разбег в содержании ванадия составляет более 37%, при этом степень его усвоения 66÷70%. Связанно это с нестабильностью усвоения ванадия при отдаче феррованадия куском, особенно при большом наполнении ковша и наличии активного шлака.

Наиболее близкой по технической сущности, достигаемому результату и выбранной в качестве прототипа является проволока для внепечного микролегирования расплава стали, состоящая из стальной оболочки и наполнителя, содержащего гранулированную ванадий-алюминиевую лигатуру с содержанием ванадия 73% и алюминия 26,5% (см. Д.А.Дюдкин, С.Ю.Бать, С.Е.Гринберг и др. Внепечная обработка расплава порошковыми проволоками. Донецк, ООО «Юго-Восток», 2002, с.212).

При таком легировании степень усвоения ванадия достигает 90%. Вместе с тем порошковая проволока с таким наполнителем имеет ряд недостатков:

1) в составе наполнителя не предусмотрен ввод модифицирующих добавок, что при высоком содержании алюминия (26%) в модификаторе приводит к ограничениям в производстве сталей с высокими вязкостными характеристиками при отрицательных температурах ввиду увеличения в структуре количества хрупких окислов;

2) не происходит достаточно глубокой десульфурации металла;

3) в металле развивается зернограничное охрупчивание, вследствие превалирующего выделения образующихся карбидов (карбонитридов) ванадия по границам зерен при кристаллизации;

4) более реальной становится опасность развития отпускной хрупкости стали;

5) усвоение ванадия недостаточно высокое и требуется дополнительный расход этого материала.

В основу изобретения в соответствии с первым вариантом заявляемой проволоки поставлена задача по усовершенствованию проволоки для получения стали с улучшенными механическими свойствами.

Техническим результатом, получаемым при реализации изобретения в соответствии с первым вариантом заявляемой проволоки, является повышение пластических и вязкостных свойств стали, а также увеличение усвоения ванадия. Это обеспечивает:

а) при производстве низколегированных малоперлитных сталей, подвергаемых при термообработке преимущественно нормализации, повышение относительного удлинения и низкотемпературной ударной вязкости;

б) при производстве легированных сталей, термообрабатываемых закалкой с высоким отпуском, повышение относительного удлинения и низкотемпературной вязкости, снижение отпускной хрупкости металла.

В соответствии с первым вариантом заявляемой проволоки указанная задача решается за счет того, что в известной проволоке для внепечного микролегирования расплава стали, состоящей из стальной оболочки и наполнителя, содержащего ванадий, согласно изобретению наполнитель содержит ванадий в виде феррованадия и добавку, в качестве которой используют металлический кальций и/или силикокальций или смесь металлического кальция и/или силикокальция с силикобарием при следующем соотношении компонентов, мас.%: феррованадий 80-98, добавка 2-20.

В качестве аналога и прототипа для заявляемой проволоки в соответствии со вторым вариантом выбраны те же технические решения, что и для первого варианта. Им присущи те же недостатки, которые указаны выше.

При создании изобретения в соответствии со вторым вариантом проволоки также ставилась задача: усовершенствование проволоки для получения стали с улучшенными механическими свойствами.

Техническим результатом, получаемым при реализации изобретения в соответствии со вторым вариантом проволоки, также является повышение пластических и вязкостных свойств стали, а также повышение усвоения ванадия. Кроме того, в данном случае, достигается еще и возможность уменьшения концентрации молибдена в стали с повышенной устойчивостью к проявлению отпускной хрупкости. В соответствие со вторым вариантом заявленной проволоки указанная задача решается за счет того, что в известной проволоке для внепечного микролегирования расплава стали, состоящей из стальной оболочки и наполнителя, последний содержит ванадий в виде феррованадия, добавку, в качестве которой используют металлический кальций и/или силикокальций или смесь металлического кальция и/или силикокальция с силикобарием и ферромолибден при следующем соотношении компонентов, мас.%:

Феррованадий 30-50

Добавка 2-20

Ферромолибден 30-68

Общими с прототипом существенными признаками как для первого, так и для второго вариантов проволоки являются следующие:

- проволока состоит из стальной оболочки и наполнителя;

- в составе наполнителя присутствует ванадий.

Отличительными от прототипа существенными признаками являются:

- присутствие в наполнителе ванадия в виде феррованадия, но не ванадий-алюминиевой лигатуры;

- многокомпонентный состав наполнителя, дополнительно включающий следующие компоненты: кальций металлический, силикокальций, силикобарий, ферромолибден;

- установленное количественное соотношение компонентов.

Приведенные выше признаки являются необходимыми и достаточными для всех случаев, на которые распространяется область использования изобретения.

Исследования, проведенные по источникам патентной и научно-технической информации, показали, что заявляемая проволока неизвестна и не следует явным образом из изученного уровня техники, т.е. соответствует критериям новизна и изобретательский уровень.

Заявляемая проволока может быть изготовлена на любом предприятии, специализирующемся в данной отрасли, т.к. для этого требуются известные материалы и стандартное оборудование, и широко использована при производстве стальных изделий, т.е. является промышленно применимой.

Между существенными признаками и техническим результатом - повышением уровня пластических свойств и уменьшением склонности к хрупкому разрушению металлических деталей и конструкций при отрицательных температурах и при эксплуатации изделий в условиях повышенных температур, изготовленных из сталей различного состава и назначений, но микролегированных проволокой с наполнителем предлагаемого состава, существует причинно-следственная связь, которая объясняется следующим образом.

Предложенный состав наполнителя проволоки рекомендуется для микролегирования сталей с целью повышения их пластических характеристик и сопротивления ударному хрупкому разрушению. Последнее особенно актуально для:

а) конструкций и деталей, изготовленных из мало- и среднеуглеродистых низколегированных сталей, работающих в условиях низких температур;

б) легированных теплоустойчивых и жаростойких сталей, а также инструментальных сталей, подверженных циклическому тепловому воздействию при эксплуатации.

Для первой группы качество определяется, в первую очередь, величиной ударной вязкости при отрицательных температурах (например, KCU при - 20°С); для второй - склонностью к необратимой отпускной хрупкости, в частности ударной вязкостью после закалки и высокого отпуска (KCU при +20°С).

Для первой группы - основными легирующими являются Mn, Si, реже Cr (в суммарном количестве ≤2%), что существенно увеличивает устойчивость переохлажденного аустенита и позволяет во многих случаях в качестве термообработки проводить нормализацию. При этом не возникают закалочные напряжения, повышается работа распространения трещин, уменьшается склонность к короблению и трещинообразованию, но достигается достаточная дисперсность феррито-перлитной структуры - образуется сорбит или тростит.

Для второй группы сталей, легированных до больших содержаний хромом, никелем, кремнем, а также ванадием, титаном и молибденом (в сумме от 2,5 до 10-15% легирующих), главное - сохранение высоких прочностных характеристик при воздействии повышенных температур в процессе эксплуатации. Это в определенной мере и обеспечивается твердорастворным упрочнением при легировании и структурой зернистого сорбита, формирующегося в результате термообработки: закалки и высокого отпуска. Однако повышенное легирование сталей промышленной чистоты чревато увеличением в них содержания таких примесей, как фосфор, сурьма, олово и мышьяк, вносимых с лигатурой. В результате обогащения ими границ при температурах 400-580°С развивается так называемая «обратимая отпускная хрупкость», проявляющаяся в хрупком разрушении металла по границам аустенитного зерна. Для ослабления этого вида охрупчивания стали обычно легируют молибденом в количестве 0,2-0,7%.

Таким образом общие требования к структуре стали обеих групп включают:

- минимизацию аустентного зерна, от размеров которого зависит дисперсность продуктов превращения;

- получение дисперсной структуры в изделии:

а) феррито-перлитной - для 1-й группы,

б) сорбита отпуска - для 2-й группы;

- минимизация количества и размеров неметаллических включений (особенно недеформируемых, хрупких) и пленочных фаз, являющихся зародышами образования трещин;

- повышение чистоты границ зерен по примесям (сегрегациям) и охрупчивающим выделениям.

Для решения перечисленного, а также для дополнительного дисперсионного упрочнения матрицы и предназначен разработанный смесевой наполнитель проволоки.

Его новизна и неординарность решения связаны с выявленным усилением эффекта микролегирования при комплексном воздействии смесевого модификатора при установленном соотношении образующих наполнитель компонентов. Полученный эффект - повышение пластичности и снижение склонности к хрупкому разрушению - достигается при значительно меньших концентрациях микролегирующих ингредиентов в стали по сравнению с применяемыми традиционно.

Легирование карбидообразующими элементами, в данном случае ванадием, благоприятно влияет на повышение уровня механических свойств. При содержании в низколегированной стали ванадия, вводимого в виде феррованадия в пределах 0,03÷0,07%, карбиды (карбонитриды) ванадия полностью растворяются при нагреве при t~1050-1150°С, а при охлаждении с температур горячей прокатки (или закалки + отпуска при 630÷680°С) - выделяются в виде дисперсных карбидных (карбонитридных) частиц размерами 10-100 нм. Эти частицы - V (С, N) - распределены в матрице и не подвержены растворению или укрупнению вплоть до 900-1000°С. Такие частицы эффективно тормозят рост аустенитного зерна и диспергируют структуру матрицы. Происходит дисперсионное упрочнение металла и достигается дополнительное повышение его прочностных свойств.

Повышение прочности стали, в принципе, увеличивает ее склонность к хрупкому разрушению и повышает порог хладноломкости. Следовательно, ванадий как сильный упрочнитель стали может придавать ей хрупкость.

Однако при определенных содержаниях ванадия в стали, в сочетании его с другими элементами, ванадий может благоприятно влиять на пластические и вязкостные свойства металла. Существенную роль при этом играет присадка кальция (или силикокальция). Являясь горофильным элементом, кальций, вводимый в сталь в составе микролегирующего наполнителя (феррованадия), адсорбируется на границах зерен при кристаллизации и оттесняет с границ другие элементы и выделения, охрупчивающие границы, в том числе и карбиды (карбонитриды) ванадия, что способствует однородности распределения этих частиц в объеме кристаллитов.

Исследования показали, что этот эффект проявляется, начиная с двухпроцентного (мас.%) содержания кальция (или силикокальция) в составе наполнителя порошковой проволоки на основе феррованадия.

Наличие в наполнителе силикобария обусловлено целесообразностью пролонгирования температурно-временного интервала воздействия на расплав кальция вплоть до его участия в микролегировании границ при кристаллизации. Температура испарения бария (1637°С) значительно выше, чем у кальция (1487°С), и при полной их взаимной растворимости Ва существенно уменьшает скорость удаления из расплава Са, задерживая его в расплаве.

Указанные относительно низкие концентрации щелочно-земельных компонентов (суммарное количество Са+SiCa+SiBa в наполнителе 2-20 мас.%) обусловлены тем, что микролегирование проводится уже раскисленного расплава и вводимое количество, как показывает эксперимент, достаточно:

а) для дораскисления металла на предкристаллизационной стадии;

б) для «защиты» границ от охрупчивающих выделений; для снижения при этом зернограничной энергии и, как следствие, уменьшения переохлаждения металла;

в) для измельчения дендритной структуры при кристаллизации.

Более высокие содержания поверхностно-активных ингредиентов (Са, Ва) нецелесообразны по экономическим соображениям.

В сталях, легированных Cr, Mn, Ni, Si, развитие обратимой отпускной хрупкости в температурном интервале 400-580°С связано с приграничными сегрегациями, в первую очередь фосфора, а также сурьмы, олова и мышьяка.

Развитие обратимой отпускной хрупкости чревато усилением интеркристаллитной коррозии, коррозии под напряжением, водородной хрупкости, в результате чего в десяток раз снижается пороговое напряжение для роста трещин.

Борьба с отпускной хрупкостью или ослабление ее проявления также достигается в рамках предложенного технического решения совокупным воздействием на:

- снижение содержания Р и других вредных примесей (Sb, Sn, As) по границам зерен за счет локализации там кальция, а также на интенсивное удаление их соединений с кальцием из расплава;

- замедление диффузионной подвижности фосфора при введении в сталь всего 0,1-0,2% молибдена.

Более чем вдвое уменьшенная концентрация молибдена в стали (по сравнению с рекомендуемыми 0,3÷0,7% Мо) стала возможной благодаря:

- рафинированию границ зерен от примесей при микролегировании стали кальцием, оттесняющим практически все остальные примеси с границ вглубь зерна, причем такое воздействие кальция становится более ощутимым в присутствии бария, продлевающего интервал воздействия Са на расплав вплоть до его кристаллизации.

Экспериментально установлено, что эффективное воздействие молибдена на снижение обратимой отпускной хрупкости проявляется при содержании ферромолибдена в составе наполнителя проволоки, начиная с 30 мас.%, а увеличение свыше 68 мас.% экономически нецелесообразно.

Пример осуществления.

После выплавки в электропечи стали, имеющей базовый состав, мас.%:

1. 0,36-0,38 С, 0,19-0,22 Si, 0,6-0,62 Mn, 1,0-1,05 Cr, 0,28-0,3 Ni, 0,26-0,28 Cu, 0,028-0,032 Р, 0,030-0,035 S или

2. 0,28-0,3 С, 0,9-1,05 Si, 0,85-0,95 Mn, 0,86-0,94 Cr, 0,28-0,3 Ni, 0,25-0,27 Cu, 0,028-0,032 Р, 0,030-0,035 S,

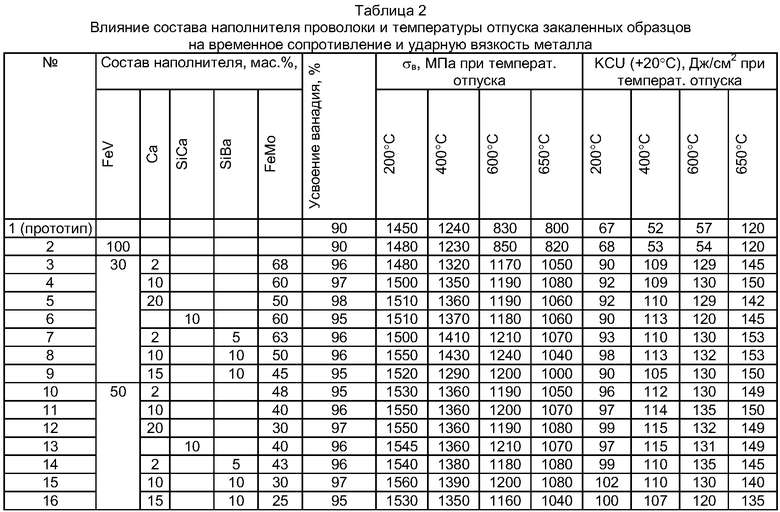

расплав выпускали в 6-тонный ковш и порошковой проволокой (диаметром 14 мм с толщиной стальной оболочки 0,4 мм) с различными составами /см. табл.1 и 2 состав наполнителей (в том числе и по прототипу), проводили микролегирование расплава ванадием. При этом модифицирование каждого ковша осуществляли порошковой проволокой, отличающейся составом наполнителя. Расход проволоки составлял 1 кг на тонну металла при составах наполнителя из табл.1 и 2 кг наполнителя при составах наполнителя из табл.2. Различные составы наполнителей получали смешением порошков и гранул феррованадия (50 мас.% ванадия), металлического кальция, силикокальция (30 мас.% кальция), силикобария (22 мас.% бария) и ферромолибдена (60 мас.% молибдена), имеющих размер частиц 0,1-2,5 мм. В качестве прототипа использовали лигатуру: 76 мас.% ванадия, алюминий остальное, с размером частиц 0,1-2,5 мм.

После микролегирования металл разливали на 1-тонные слитки, которые подвергали горячей прокатке (температура нагрева 1300°С) до полосы толщиной 10 мм и далее: а) нормализации при 860°С для стали с химсоставом 1 (табл.1) и б) закалке от 880°С с отпуском (5 часов) при температурах 200°С, 400°С, 600°С и 650°С для стали с химсоставом 2 (табл.2).

После этого по стандартным методикам оценивали механические свойства (временное сопротивление σв, относительное удлинение δ, ударную вязкость (KCU) при температурах -20°С и +20°С). Кроме того, определяли усвоение ванадия (в %) как отношение содержания ванадия в готовом металле к количеству введенного в расплав порошковой проволокой ванадия.

Из представленных в табл.1 и 2 данных видно, что:

1. Обработка расплава порошковой проволокой с наполнителем по прототипу приводит к небольшому усвоению ванадия (90%), низкой пластичности и ударной вязкости металла - вар.1 в табл.1 - в случае нормализации металла. При проведении закалки и отпуска (при температурах 200-650°С) применение порошковой проволоки с наполнителем-прототипом приводит в металле к развитию отпускной хрупкости при 400°С, о чем свидетельствует падение ударной вязкости при этой температуре - вар.1 табл.2.

2. Обработка расплава порошковой проволокой с заявляемым составом наполнителя по п.1 (вар.3-5, 7-11 табл.1) приводит к повышению усвоения ванадия (не менее 95%), увеличению пластичности (не менее 28%) и ударной вязкости (не менее 51 Дж/см2) в случае нормализации металла.

3. Дополнительное введение в состав наполнителя SiBa - вар.12-15 табл.1 - также способствует повышению усвоения ванадия, увеличению пластичности и ударной вязкости металла по сравнению с прототипом.

4. Отсутствие в составе наполнителя кальция, силикокальция или силикобария - вар.2 табл.1 - не обеспечивает повышение усвоения ванадия и высокие механические свойства по сравнению с прототипом.

5. Превышение количества кальция либо суммарного количества всех щелочно-земельных элементов над их заявляемым количеством - вар.6 и 16 табл.1 - несколько снижает усвоение ванадия, пластические и ударные свойства металла.

6. Дополнительное введение в состав наполнителя ферромолибдена в заявляемых количествах предотвращает по сравнению с прототипом появление отпускной хрупкости металла - вар.3-8, 10-15 табл.2. В таком металле отмечается значительное повышение пластических и ударных свойств по сравнению с прототипом.

7. Отсутствие в составе наполнителя ферромолибдена - вар.2 табл.2 - приводит к развитию отпускной хрупкости. Несоответствие состава наполнителя заявляемым пределам - вар.9 и 16 табл.2 - несколько снижает пластические и ударные свойства металла, что свидетельствует о нецелесообразности применения наполнителя такого состава.

Таким образом, в представленных материалах показано, что применение порошковой проволоки с заявляемыми составами наполнителей обеспечивает увеличение усвоения ванадия, повышение пластических и вязкостных свойств стали, а также возможность уменьшения концентрации молибдена в стали с повышенной устойчивостью к проявлению отпускной хрупкости.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОВОЛОКА ДЛЯ ВНЕПЕЧНОЙ ОБРАБОТКИ МЕТАЛЛУРГИЧЕСКИХ РАСПЛАВОВ (ВАРИАНТЫ) | 2008 |

|

RU2369642C1 |

| НАПОЛНИТЕЛЬ ПОРОШКОВОЙ ПРОВОЛОКИ ДЛЯ ВНЕПЕЧНОЙ ОБРАБОТКИ МЕТАЛЛУРГИЧЕСКИХ РАСПЛАВОВ | 2010 |

|

RU2443785C1 |

| СПОСОБ ПРОИЗВОДСТВА РЕЛЬСОВОЙ СТАЛИ | 2009 |

|

RU2434060C2 |

| СПОСОБ ВНЕПЕЧНОЙ ОБРАБОТКИ ЖЕЛЕЗОУГЛЕРОДИСТОГО РАСПЛАВА | 2011 |

|

RU2456349C1 |

| ПРОВОЛОКА ДЛЯ ВНЕПЕЧНОЙ ОБРАБОТКИ МЕТАЛЛУРГИЧЕСКИХ РАСПЛАВОВ | 2007 |

|

RU2375463C2 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ ВНЕПЕЧНОЙ ОБРАБОТКИ ЖЕЛЕЗОУГЛЕРОДИСТОГО РАСПЛАВА (ВАРИАНТЫ) | 2011 |

|

RU2491354C2 |

| СПОСОБ ОБРАБОТКИ ЖЕЛЕЗОУГЛЕРОДИСТОГО РАСПЛАВА И МАТЕРИАЛ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2487174C2 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ КОМПЛЕКСНОЙ ОБРАБОТКИ ЖИДКОЙ СТАЛИ | 2013 |

|

RU2542036C1 |

| СПОСОБ ВНЕПЕЧНОЙ ОБРАБОТКИ УГЛЕРОДИСТЫХ И НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ | 2012 |

|

RU2497955C1 |

| Проволока с наполнителем для внепечной обработки металлургических расплавов | 2019 |

|

RU2723863C1 |

Изобретение относится к черной металлургии, а именно к микролегированию сталей ванадием при внепечной обработке расплава порошковой проволокой. По первому варианту проволока состоит из стальной оболочки и наполнителя, содержащего ванадий в виде феррованадия и добавку в виде металлического кальция и/или силикокальция или смеси металлического кальция и/или силикокальция с силикобарием при следующем соотношении компонентов, мас.%: феррованадий 80-98, добавка 2-20. По второму варианту наполнитель содержит ванадий в виде феррованадия, добавку в виде металлического кальция и/или силикокальция или смеси металлического кальция и/или силикокальция с силикобарием и ферромолибден при следующем соотношении компонентов, мас.%: феррованадий 30-50, добавка 2-20, ферромолибден 30-68. Изобретение по первому варианту позволяет повышать пластические и вязкостные свойства стали, а также повышает степень усвоения ванадия, а по второму варианту уменьшает концентрацию молибдена в стали с повышенной устойчивостью к проявлению отпускной хрупкости. 2 н.п. ф-лы, 2 табл.

1. Проволока для внепечного микролегирования расплава стали, состоящая из стальной оболочки и наполнителя, содержащего ванадий, отличающаяся тем, что наполнитель содержит ванадий в виде феррованадия и добавку в виде металлического кальция и/или силикокальция, или смеси металлического кальция и/или силикокальция с силикобарием при следующем соотношении компонентов, мас.%:

2. Проволока для внепечного микролегирования расплава стали, состоящая из стальной оболочки и наполнителя, содержащего ванадий, отличающаяся тем, что наполнитель содержит ванадий в виде феррованадия, добавку в виде металлического кальция и/или силикокальция, или смеси металлического кальция и/или силикокальция с силикобарием и ферромолибден при следующем соотношении компонентов, мас.%:

| ДЮДКИН Д.А | |||

| и др | |||

| Внепечная обработка расплава порошковыми проволоками | |||

| Донецк: ООО «Юго-Восток», 2002, с.212 | |||

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ МИКРОЛЕГИРОВАНИЯ СТАЛИ ВАНАДИЕМ | 2005 |

|

RU2306346C2 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОЛЕГИРОВАННОЙ СТАЛИ С ВАНАДИЕМ | 1996 |

|

RU2103381C1 |

| Плакированный порошковый модификатор | 1991 |

|

SU1788031A1 |

| US 3801308 A, 02.04.1974 | |||

| US 4361442 A, 30.11.1982. | |||

Авторы

Даты

2010-01-27—Публикация

2008-01-09—Подача