Изобретение относится к упорным подшипникам скольжения с уплотнением вала, вращающегося в среде высокого давления. Одними из основных факто.ров, лимитирующих ерименение турбомащин для сжатия и транспортирования газа высокого давления, являются трудности, встречаемые при уплотнении вращающегося вала. Применяемые в большинстве случаев лабиринтные уплотнения не обеспечивают достаточной герметичности и могут быть применены только для определенного, сравнительного невысокого, предела давления среды.

В настоящем упорном подщипнике скольжения предлагается, с целью уплотнения вала, рабочую поверхность упорной щайбЪ подщипника выполнить в виде двух концентрических кольцевых поверхностей, из коих одна снабжена радиальными наклонными к плоскости вращения впадинами, заполняемыми маслом под давлением, а вторая кольцевая поверхность выполнена плоской.

Конструктивное оформление и взаимкое расположение отдельных частей подщипника зависит от направления осевого усилия, действующего на вал.

Могут быть два с..чучая:

1.Осевое усилие направлено от области высокого давления к области низкого давления, т. е. направление осевого усилия совпадает с общим направлением струи, стремящейся пройти через уплотняющее устройство.

2.Осевое усилие направлено в сторону, противоположную давлению упругой среды.

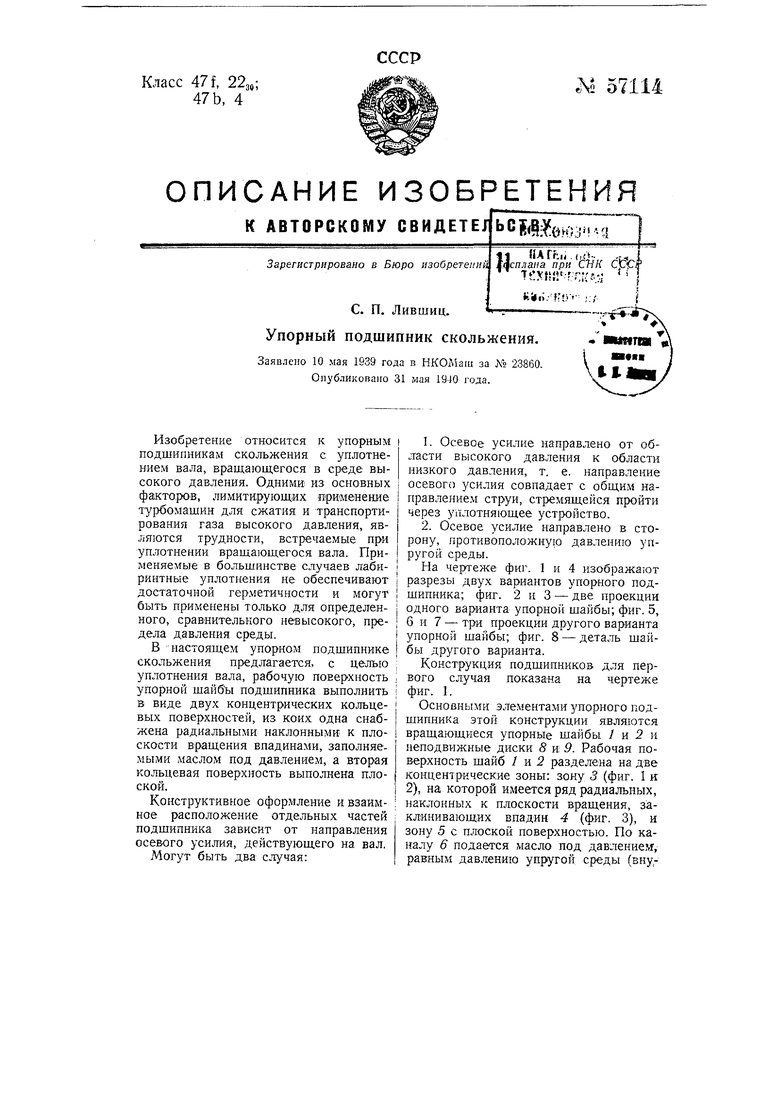

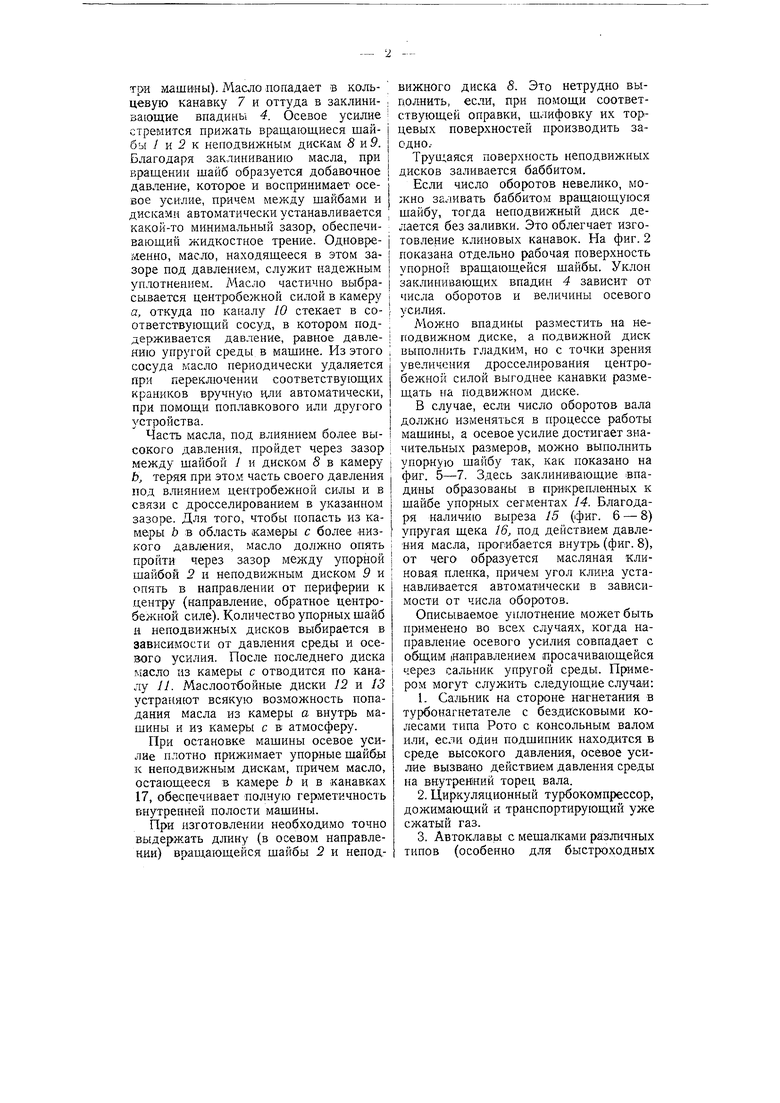

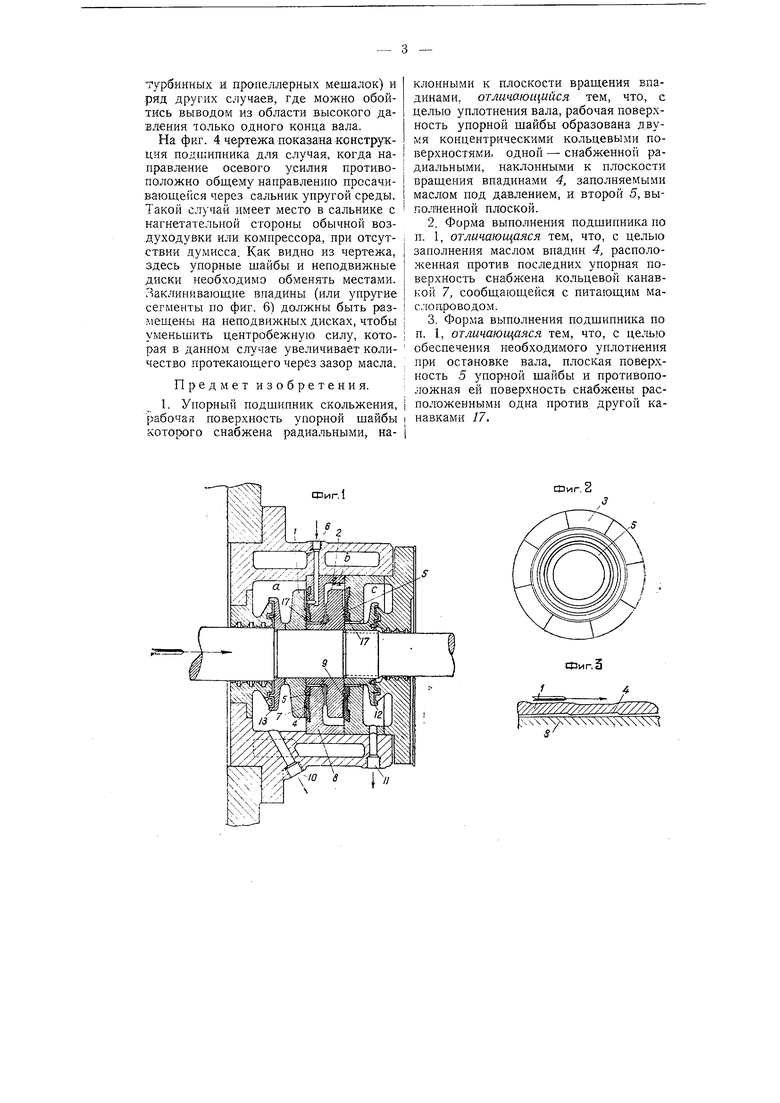

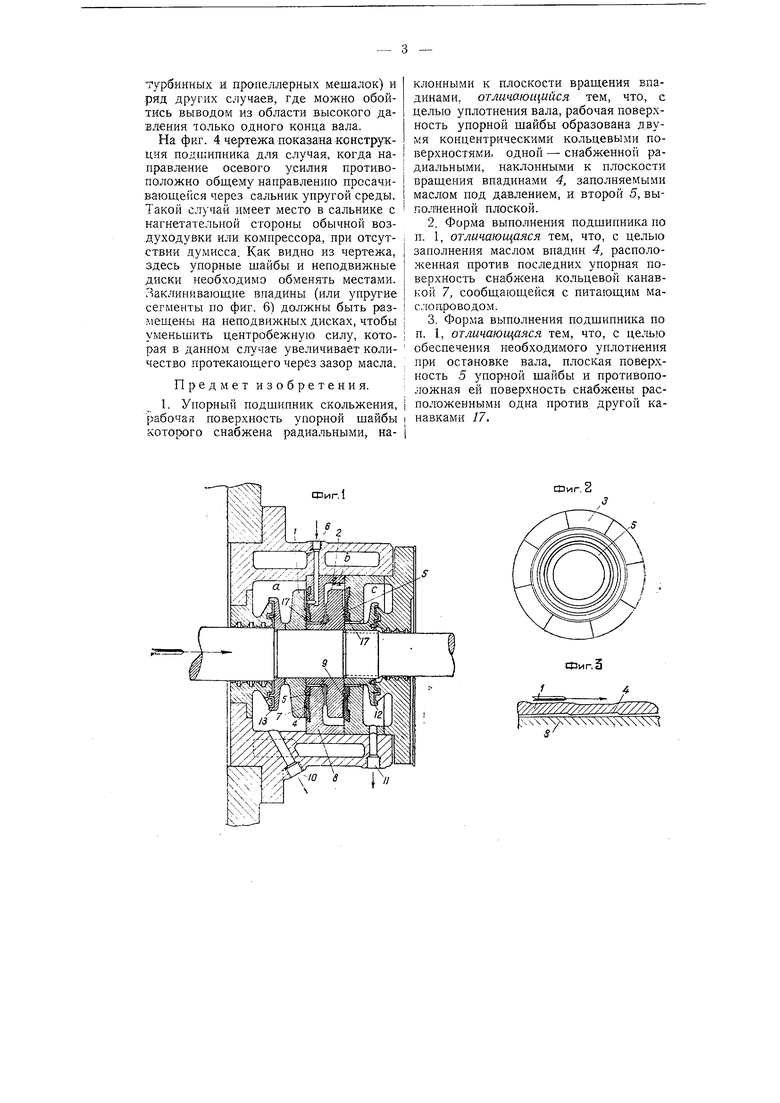

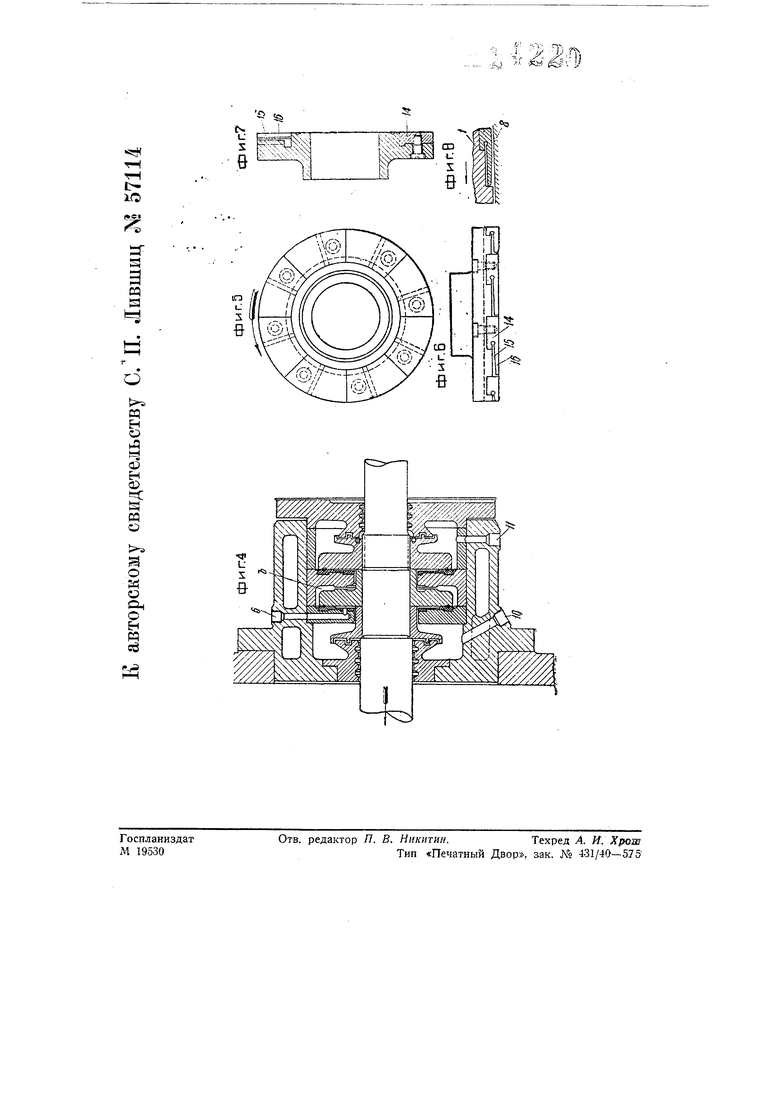

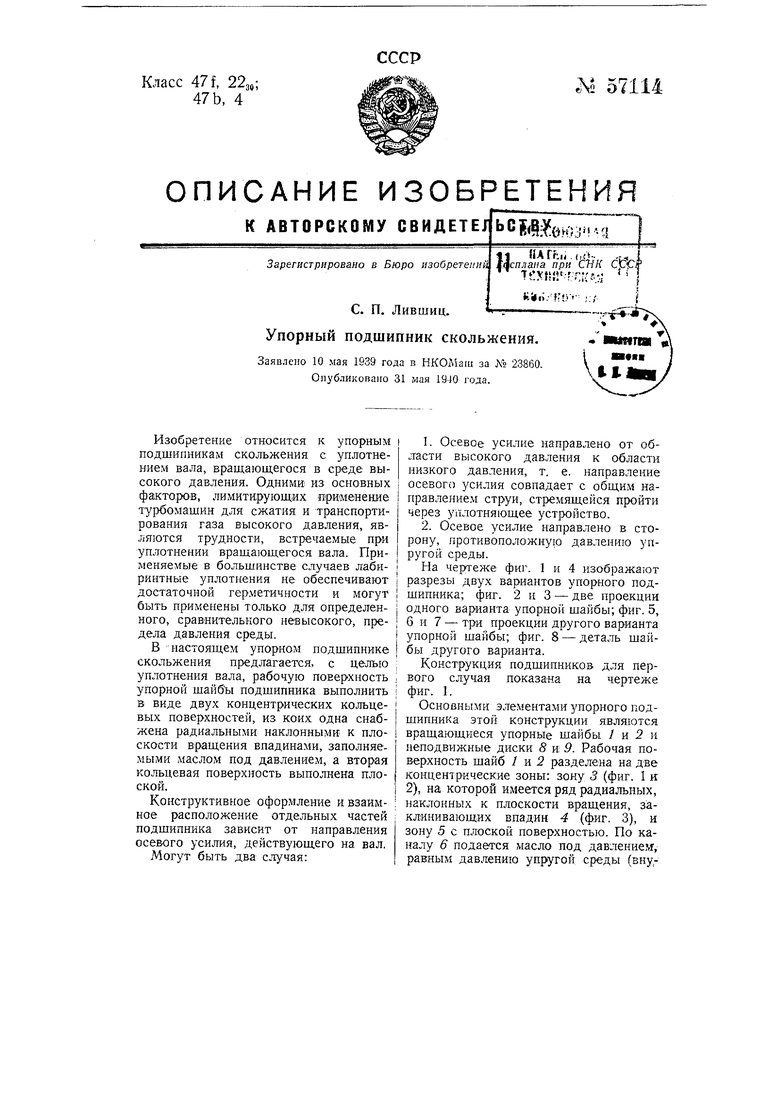

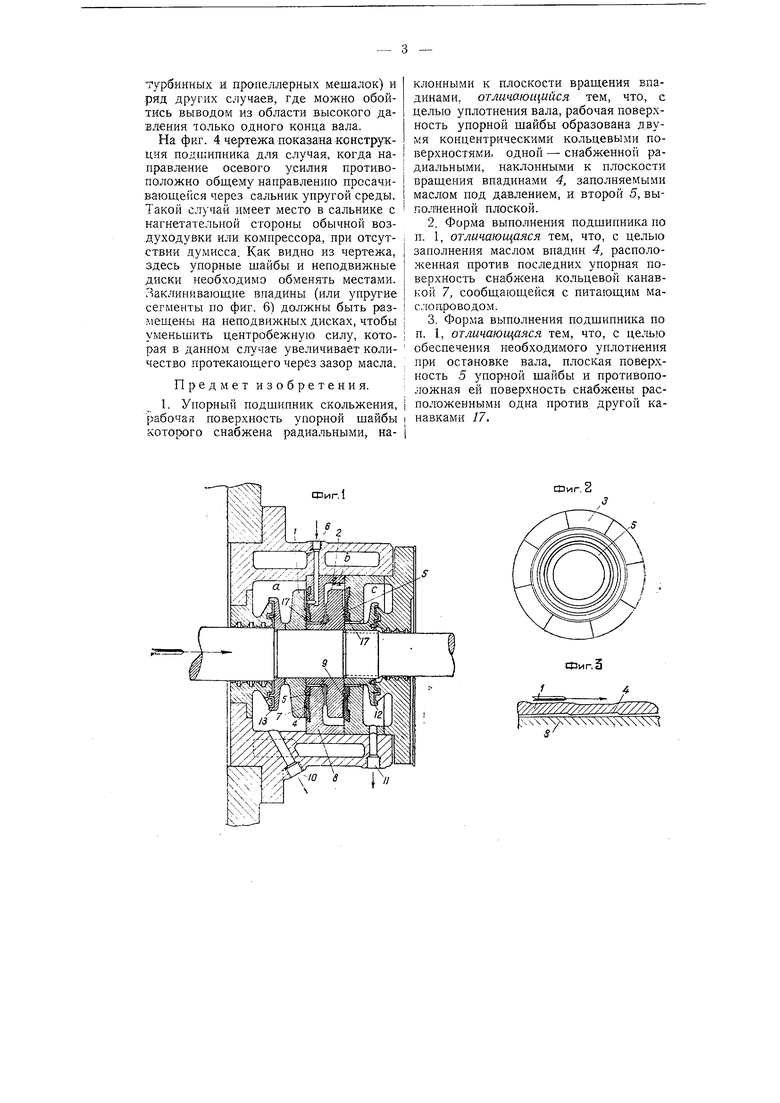

На чертеже фиг. 1 и 4 изображают разрезы двух вариантов упорного подщипника; фиг. 2 и 3 - две проекции одного варианта упорной щайбы; фиг. 5, 6 и 7 - три проекции другого варианта упорной щайбы; фиг. 8 - деталь щайбы другого варианта.

Конструкция подщипников для первого случая показана на чертеже фиг. 1.

Основными элементами упорного подщипника этой конструкции являются вращающиеся упорные щайбы / и 2 и неподвижные диски 8 и 9. Рабочая поверхность щайб / и 2 разделена на две концентрические зоны: зону 5 (фиг. I и 2), на которой имеется ряд радиальных, наклонных к плоскости вращения, закл инивающих впадин 4 (фиг. 3), и зону 5 с плоской поверхностью. По каналу 6 подается масло под давлением, равным давлению упругой среды (внутри машины). Масло попадает в кольцевую канавку 7 и оттуда в заклинивающие впадины 4. Осевое усилие стремится прижать вращающиеся шайбы У и 2 к неподвижным дискам S и9. Благодаря заклиниванию масла, при вращении шайб образуется добавочное давление, которое и воспринимает осевое усилие, причем между щайбами и дисками автоматически устанавливается какой-то минима.льный зазор, обеспечивающий жидкостное трение. Одновременно, масло, находящееся в этом зазоре под давлением, служит надежным уплотнением. Масло частично выбрасы.вается центробежной силой в камеру

a,откуда по каналу 10 стекает в соответствующий сосуд, в котором поддерживается давление, равное давлению упругой среды в мащине. Из этого сосуда масло периодически удаляется при переключении соответствующих краников вручную цли автоматически, при помощи поплавкового или друхого устройства.

Часть масла, под влиянием более высокого давления, пройдет через зазор между щайбой У и диском 8 в камеру

b,теряя при этом часть своего давления под влиянием центробежной силы и в связи с дросселированием в указанном зазоре. Для того, чтобы попасть из камеры b в область камеры с более «изкого давления, масло должно опять пройти через зазор между упорной шайбой 2 и неподвижным диском 9 и опять в направлении от периферии к центру (направление, обратное центробежной силе). Количество упорных щайб н неподвижных дисков выбирается в зависимости от давления среды и осевого усилия. После последнего диска масло из камеры с отводится по каналу 11. Маслоотбойные диски 12 и 13 устраняют всякую возможность попадания масла из камеры а внутрь машины и из камеры с в атмосферу.

При остановке машины осевое усилие плотно прижимает упорные щайбы к неподвижным дискам, причем масло, остающееся в камере Ь и в канавках 17, обеспечивает полную герметичность гшутренней полости машины.

При изготовлении необходимо точно выдержать длину (в осевом направлении) вращающейся шайбы 2 и неподвижного диска 8. Это нетрудно выполнить, если, при помощи соответствующей оправки, шлифовку их торцевых поверхностей производить заодно..

Трущаяся поверхность неподвижных дисков заливается баббитом.

Если число оборотов невелико, можно заливать баббитом вращающуюся шайбу, тогда неподвижный диск делается без заливки. Это облегчает изготовление клиновых канавок. На фиг. 2 показана отдельно рабочая поверхность упорной вращающейся щайбы. Уклон заклинивающих впадин 4 зависит от числа оборотов и величины осевого усилия.

Можно впадины разместить на неподвижном диске, а подвижной диск выполнить гладким, но с точки зрения увеличения дросселирования центробежной силой выгоднее канавки размещать на подвижном диске.

В случае, если число оборотов вала должно изменяться в процессе работы машины, а осевое усилие достигает значительных размеров, можно выполнить упорную шайбу так, как показано на фиг. 5-7. Здесь заклинивающие впадины образованы в прикрепленных к шайбе упорных сегментах 14. Благодаря наличию выреза 15 (фиг. 6 - 8) упругая щека 16, под действием давления масла, прогибается внутрь (фиг. 8), от чего образуется масляная клиновая пленка, причем угол клина устанавливается автоматически в зависимости от числа оборотов.

Описываемое уплотнение может быть применено во всех случаях, когда направление осевого усилия совпадает с общим Направлением просачивающейся через сальник упругой среды. Примером могут служить следующие случаи:

1.Сальник на стороне нагнетания в турбонагнетателе с бездисковыми колесами типа Рото с консольным валом или, если оДин подшипник находится в среде высокого давления, осевое усилие вызвано действием давления среды на внутренний торец вала.

2.Циркуляционный турбокомпрессор, дожимающий и транспортирующий уже сжатый газ.

3.Автоклавы с мещалками различных типов (особенно для быстроходных

турбинных и пропеллерных мешалок) и -ряд других случаев, где можно обойтись выводом из области высокого давления только одного конца вала.

На фиг. 4 чертежа показана конструкция подшипника для случая, когда направление осевого усилия противоположно общему направлению просачивающейся через сальник упругой среды. Такой случай имеет место в сальнике с нагнетательной стороны обычной воздуходувки или компрессора, при отсутствии думисса. Как видно из чертежа, здесь упорные шайбы и неподвижные диски необходимо обменять местами. Заклинивающие впадины (или упругие сегменты по фиг. 6) должны быть размещены на неподвижных дисках, чтобы уменьшить центробежную силу, которая в данном случае увеличивает количество протекающего через зазор масла.

Предмет изобретения.

1. Упорный подшипник скольжения, рабочая повер.хность упорной шайбы которого снабжена радиальными, наклонными к плоскости вращения впадинами, отличающийся тем, что, с целью уплотнения вала, рабочая поверхность упорной шайбы образована двумя концентрическими кольцевыми поверхностями, одной - снабженной радиальными, наклонными к плоскости вращения впадинами 4, заполняемыми маслом под давлением, и второй 5, выполненной плоской.

2.Форма выполнения подшипника по п. 1, отличающаяся тем, что, с целью заполнения маслом впадин 4, расположенная против последних упорная поверхность снабжена кольцевой канавкой 7, сообщающейся с питающим маслоп/роводом.

3.Форма выполнения подшипника по п. I, отличающаяся тем, что, с целью обеспечения необходимого уплотнения при остановке вала, плоская поверхность 5 упорной шайбы и противоположная ей поверхность снабжены расположенными одна против, другой канавками 17.

| название | год | авторы | номер документа |

|---|---|---|---|

| УПЛОТНЕНИЕ ДЛЯ ВРАЩАЮЩЕГОСЯ ВАЛА | 1940 |

|

SU67985A1 |

| Поршневой двигатель | 1969 |

|

SU446133A4 |

| Сальник | 1941 |

|

SU63291A1 |

| Приспособление для поддержания постоянства скорости вращения двигателя внутреннего горения при пуске в ход инерционным стартером | 1932 |

|

SU47980A1 |

| ОПОРНО-УПОРНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ | 1972 |

|

SU338698A1 |

| Бесступенчатый силовой привод | 1986 |

|

SU1499011A1 |

| Коробка передач | 1984 |

|

SU1260605A1 |

| УПРУГОДЕМПФЕРНАЯ ОПОРА РОТОРА ТУРБОМАШИНЫ С ДЕМПФЕРОМ С ДРОССЕЛЬНЫМИ КАНАВКАМИ | 2014 |

|

RU2583206C1 |

| Многоступенчатый безредукторный турбобур | 1939 |

|

SU59755A1 |

| УПРУГОДЕМПФЕРНАЯ ОПОРА РОТОРА ТУРБОМАШИНЫ С ДЕМПФЕРОМ С ДРОССЕЛЬНЫМИ КАНАВКАМИ | 2014 |

|

RU2572444C1 |

ГОиг. 1

8IV

Шиг. 2

,5Фиг. 3

//////7 ////// ///7/

о/

fe

и рг- -ky-T

sBI

9-..

Авторы

Даты

1940-01-01—Публикация

1939-05-10—Подача