(54) ТЕРМОРЕАКТИВНАЯ КОМПОЗИЦИЯ

такрилат триметилолпропана. Кроме того, можно употреблять реакционноспособные пластификаторы аллилового типа, такие как алшшакрилат, аллилцианурат, диаляималеинат, диаллилитаконат, диаллилсебацинат, диаллиладипинат, диаллилгликолят, триаллилалкопитат, диаллилмонеоктилфосфат.-три-аллилфосфат, диаллилизофталат и диаллилбензолфосфат.

Кроме того, можно употреблять в качестве реакционноспособных пластификаторов алкиловые эфиры О, ненасыщенных кислот, в которых алкильный радикал содержит предварительно от 4 до 16 углеродных атомов, например дибутилмалеинат, дициклогексилмалеинат, диоктилмалеинат, дибутилфумарат, дициклогексилфумарат, диоктилфумарат, дибутилитаконат, дициклогексилфумарат, диоктилфумарат, дибутилитаконат, диоктилитаконат, циклогексилакрилат, октилакрилат, лаурилакрилат, каприлакрилат, циклогексилметакрилат, октилметакрилат, лаурилметакрилат и каприлметакрилат.

Эти реакционноспособные пластификаторы могут употребляться в комбинациях.

Указанные реакционные пластификаторы оказывают влияние, проявляющееся в повышении совместимости между винилхлоридной смолой и ненасыщенной полиэфирной смолой, а также оказывают влияние, ведущее к увеличению механических характеристик, температуры деформации и прозрачности прессованных изделий или пленок. Однако в связи со скоростью отверждения следует предаочитать рюакционноспособные пластификаторы, представляющие собой эфиры акриловой кислоты, так как они обуславливают наиболее высокую скорость отверждения по сравнению с другими реакционноспособными пластификаторами.

Возможно также заменять часть реакциошюспособного пластификатора нереакционноспособным пластификатором. При такой замене достигается ряд преимуществ. Так, например, скорость отверждения может быть отрегулирована на желательном уровне, экзотермическая реакционная температура может быть проконтролирована, благодаря чему возникновение трещин при изготовлении прессованных или формованных изделий сложного профиля может бьггь предотвращено.

В качестве ненасыщенной полиэфирной смолы, употребляемой по описываемому изобретению, могут применяться известные смолы, пригодные для получения прессованных или формованных изделий, декоративных плиток, слоистых пластин, покрытий и 7л.

Можно использовать ненасыщенные полиэфирные смолы, образующиеся при конденсации смеси о, -ненасыщенных двуосновных кислот и ароматических дикарбоновых кислот с многоатомными спиртами. Примерами ненасыщенных двуосновных кислот являются малеиновая кислота в малеиновый ангидрид и фумаровая кислота. В некоторых случаях можно употреблять и итаконовую кислоту.

В качестве ароматической двуосновной кислоты берут такую кислоту, как адипиновая, себациновая кислоты, фталевый ангидрид, изофталевая кислота, терефталевая кислота и хлорированная ф талевая кислота. В качестве многоатомного спирта можно уйотреблйть; например Эталенгликоль, диэтйле гликоль, пропиленгликоль, дипропилеНгликоль, 1,3-бутандиол, 2,3 -бутандиол, неопентилгликоль, гидрированный 2,2 -бис- (4 -оксифенил) -пропан и 2,2 -ди- (4- оксипропоксифенил) -пропан.

Желательно, чтобы употребляемая ненасыщенная полиэфирная смола обладала средней степенью конденсации, составляющей по меньшей мере 4, и молекулярным весом, равным 1000 или более. В

случае ненасыщенного полиэфира, имеющего .молекулярный вес меньше 1000, механические характеристики- отверждешвго продукта являются неудовлетворительными. В связи с этим использование такой ненасыщенной полиэфирной

смолы не рекомендуется. В композицию могут быть введены также такие целевые добавки, как нереактивный пластификатор и виниловый мономер.

В качестве виниловых мономеров могут бьпь применены стирол, винилацетат, метилметакрилат,

бутилакрилат, хлОрстирол, дивинилбензол. Виниловый мономер вводят в композицию для установления желательной вязкости композиции и для улучшения твердости, химостойкости и механических характеристик получаемых прессованных изделий

и пленок.

В качестве нереакционноспособного пластификатора можно употреблять любые из обычных нереакционноспособных.пластификаторов для поливинилхлорида, такие ка к-эфйры фталевой кислоты,,

например: дибутилфталат; };Диамилфталат, диметоксизтилфталат, дйбуто; {;|1этилфталат, дициклогексилфталат, дигексилфтадат, дигептилфталат, дибутилоктилфталат, ди- (н-октил) -фталат, дидецилфталат, дидодецилфталат, и бутилбензилфталат;

фосфаты, например алкил дифенилфосфаты и трикрезилфосфат, а также другие, например дикаприловые, дидециловые и ди -2- этилгексиловые эфиры адипиновой, янтарной, азелаиновой и себациновой кислот. Кроме того, можно пользоваться

.обычными пластификаторами полиэфирного и эпоксидного типа для обычных винилхлоридных смол, а хлорированные парафины могут употребляться в комбинации с приведенными выше в качестве примеров нереакционноспособными

пластификаторами.

Рекомендуется пользоваться пластификаторами, которые не влияют на текучесть или стабильность пластизоля на основе поливинилхлорида при хранении. Эти пластификаторы употребляются в

виде смесей, состоящих из двух или более пластификаторов.

Нереакционноспособный пластификатор вводят в композицию, охватьтаемую изобретением, для регулирования вязкости композиции, контролирования температуры экзотермической реакоди во

время отверждения и для улучшения гибкости готовых прессованных изделий и пленок.

В качестве инициатора полимеризации можно применять органические перекиси, такие как перекись ацетила, перекись метилэтилкетона, перекись лауроила, перекись бензоила, пербензоат третичного бутила, перекись дитретичного б}ггила, гидроперекись оксициклогексила и гидроперекись кумила; кроме того, можно употреблять катализаторы азотипа, такие как азобисизобутиронитрил.

В предлагаемых композициях рекомендуемые соотношения между винилхлоридной смолой, ненасьпденной полиэфирной смолой, реакционноспособными пластификатором, нереакционноспособным пластификатором, мономером винилового типа и агентом инициироватя полимеризации являются следующими.

I.Случай, в котором нереакционноспособный пластификатор не употребляется.

а) в отсутствие винилового мономера, вес.%:

Винилхлоридная смола5-50

Ненасыщенная полиэфирная

смола10-60

Реак ционно спо соб ный

пластификатор25-50

Агент инициирования

полимеризации0,2-3

в) в присутствии мономера винилового типа, вес.%:

Винилхлоридная смола5-50

Ненасыщенная полиэфирная

смола10-60

Реакционноспособный

пластификатор5-40

Виниловый мономер менее40

Агент инициирования

полимеризации .-0,2-3

В такой композиции при превышении содержания мономера винилового типа сверх 40 вес.% экзотермическая реакция, происходящая во время отверждения, является очень энергичной и объемная усадка становится высокой, в связи с чем легко возникают внутренние напряжения. Кроме того, механическая прочность и химстойкость прессованных изделий и пленок ухудииется.

II.Случай, в котором употребляется нереакционноспособный пластификатор.

а) термореактивная смолообразная композиция для прессования, вес.9Ь:

Поливинилхлоридный

пластизоль10-90

Раствор ненасыщенной

полиэфирной смолы .5-80

Реакционноспособный

пластификатор2-50

Агент инициироваьтя

полимеризации0,2-3

В приведенной выше композиции ПОЛИВИЕШЛхлоридный пластизоль включает 15-60 вес.% нереакционноспособного пластификатора, а ненасыщенная полиэфирная смола, находящаяся в форме раствора, менее 60 вес.% винилового MOHop iepa.

в) Термореактивная кo ffloзиция для нанесения покрытий, вес.%: 5Поливинилхлоридный

пластизоль15-90

Раствор ненасыщенной

полиэфирной смолы5-75

Реакционноспособный

10пластификатор2-40

Агент инициированияполимеризации0,2-3

В указанной ВЬШЕ композиции поливинилхлоридный пластизоль включает 15-60 вес.% нереак15 цио1шоспособного пластификатора, а раствор Кенасьпденной полиэфирной смолы включает Менее 60 вес.% винилового мономера.

Рекомендуемое соотнощение между нереакционноспособным пластификатором и реакционно0 способнь1м пластификатором находятся в интервале 0,1-10 для случаев айв.

Предлагаемые композиции пригодны для декодирования и предотвращения ржавления стальных конструкций, нанесения предварительных покрытий на металлические пластины, для создания декоративных покрытий на изделиях из щифера и дерева, и для создания стойких к коррозии покрытий на стальных трубах. Печная сущка должна осуществляться при температурах, превышающих 0 180° С в случае обычных поливинллхлоридных пластизолей. В противополо5кность этому печная сушка вполне эффективно осуществляется при температурах около 120° С в случае предлагаемых изобретением композиций.

5 Композиция может быть нанесена любым обычным способом нанесения покрытий - с использоваьшем ролика, ножа, распыления, окунаш{я и при помощи кисти.

Все части и проценты представляют собой вес.ч. 0 и вес.%.

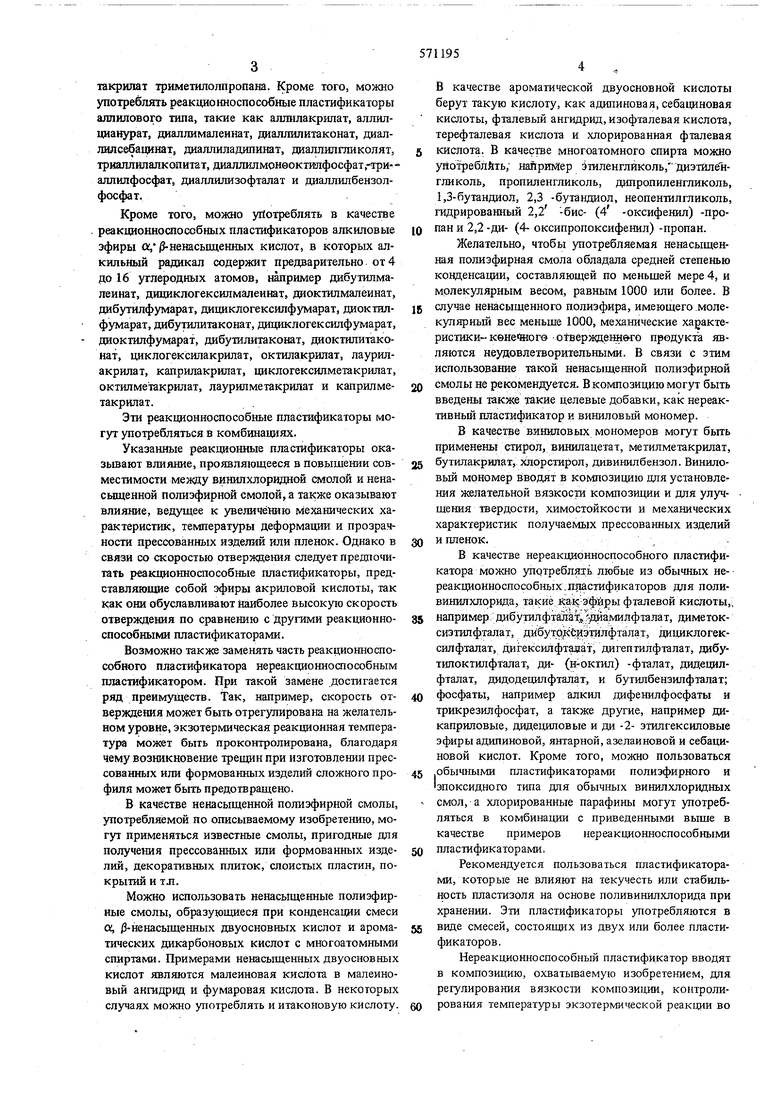

Пример 1.100 частей ви1млхлоридной смолы для изготовления пасты, со средней степенью полимеризации, равной 1700, диспергируют вместе с 60 частями триметакрилататриметилоштропана, 3 частя5 ми стабилизатора для винилхлоридной смолы и с 1 частью агента инициирования полимеризации, и полученную смесь подвергают обработке, препятствующей возш1кновению пены при пониженном давлении. При этом .получен поливинилхлоридный 0 пластизоль., Отдельно в четырехгорлую колбу объемом 2 л,оборудованную мещалкой, термометром, парциальным конденсатором с рубашкой для подачи пара и воды, и трубкой для подачи газообразного азота загружали 1 моль леопентилгликоля, 0,5 моль диметилтерефталата, 0,5 моль маленнового ангидрида, 0,15% формизта натрия из расчета на вес трех приведенных выше к(1.п1оиентов и 6% ксилола из расчета на вес трех указанных выше компонентов. Температуру смеси попытают от 160 ДО 195°С в атмосфе))е газооорлзиого a-.io la в (счение

4 час -с удалением метанола, образующегося при реакции, и реакцию ведут еще 5 час при температуре 190° С. Ксилол удаляют при пониженном давлешш. При этом получают ненасыщенную полиэфирную, смолу А с кислотным числом 18.

30 частей ненасыщенной полиэфирной смолах А.растворяют в 2 О частях триметакрр ата триметилолпропана и к раствору прибавляют 0,05% гадрохинона для получения раствора ненасьпценной полиэфирной смолы А-1. Описанный выше поливинилхлоридный пластизоль прибавляют к раствору ненасыщенной полиэфирной смолы А-1 для смолообразной композиции (см. в табл 1, образец 1).

Отделы1р 30 частей ненасьпценной полиэфирной смолы А растворяют в 20 частях стирола и к раствору прибавляют 0,01% гидрохинона для получения раствора ненасыщенной полиэфирной смолы .48 частей ненасыщенной полиэфирной смолы А

растворяют в 320 частях- стирола и к раствору прибавляют 0,15% гидрохинона для получения раствора ненасыщенной полиэфирной смолы А-3. Описанный выше поливинилхлоридный пластизоль вмешивают в раствор ненасьпценной полиэфирной смолычА 2 и А-3 для получеш1я смолообразшрцс композиций (см. табл. 1, образцы 2 и 3) .

Каждый из описанных образцов отверждают в течение 20 мин при 120° С и готовят образцы для испытания (10 f43«100MM) путем литья. Опытные образцы погружают в 10%-ньш водный раствор едкого натра, поддерживаемый при температуре 50° С, на период времени в 30 дней и затем образцы подвергали испытаниям на изгиб. При этом вычисляют степень сохранения прочности иэ расчета на исходнор соородавление изгибу до погружения образцов.

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения радиационностойкого материала | 1977 |

|

SU904528A3 |

| ОТВЕРЖДАЕМОЕ АКТИНИЧНЫМ ИЗЛУЧЕНИЕМ ПОЛИУРЕТАНОВОЕ ПОКРЫТИЕ ДЛЯ ДЕКОРАТИВНЫХ ОБЛИЦОВОЧНЫХ ПОКРЫТИЙ | 2015 |

|

RU2678053C2 |

| Пластизоль | 1978 |

|

SU732326A1 |

| Пластизоль на основе полимера винилхлорида | 1979 |

|

SU854958A1 |

| Адгезионная композиция | 1983 |

|

SU1134591A1 |

| Полимерная композиция | 1977 |

|

SU690045A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОПЛАСТИЧНЫХ ФОРМОВОЧНЫХ МАСС | 2000 |

|

RU2274647C2 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1991 |

|

RU2066681C1 |

| Адгезионная композиция | 1983 |

|

SU1134590A1 |

| ОТВЕРЖДАЕМОЕ АКТИНИЧНЫМ ИЗЛУЧЕНИЕМ ПОЛИУРЕТАНОВОЕ ПОКРЫТИЕ ДЛЯ ДЕКОРАТИВНЫХ ОБЛИЦОВОЧНЫХ ПОКРЫТИЙ | 2015 |

|

RU2669612C2 |

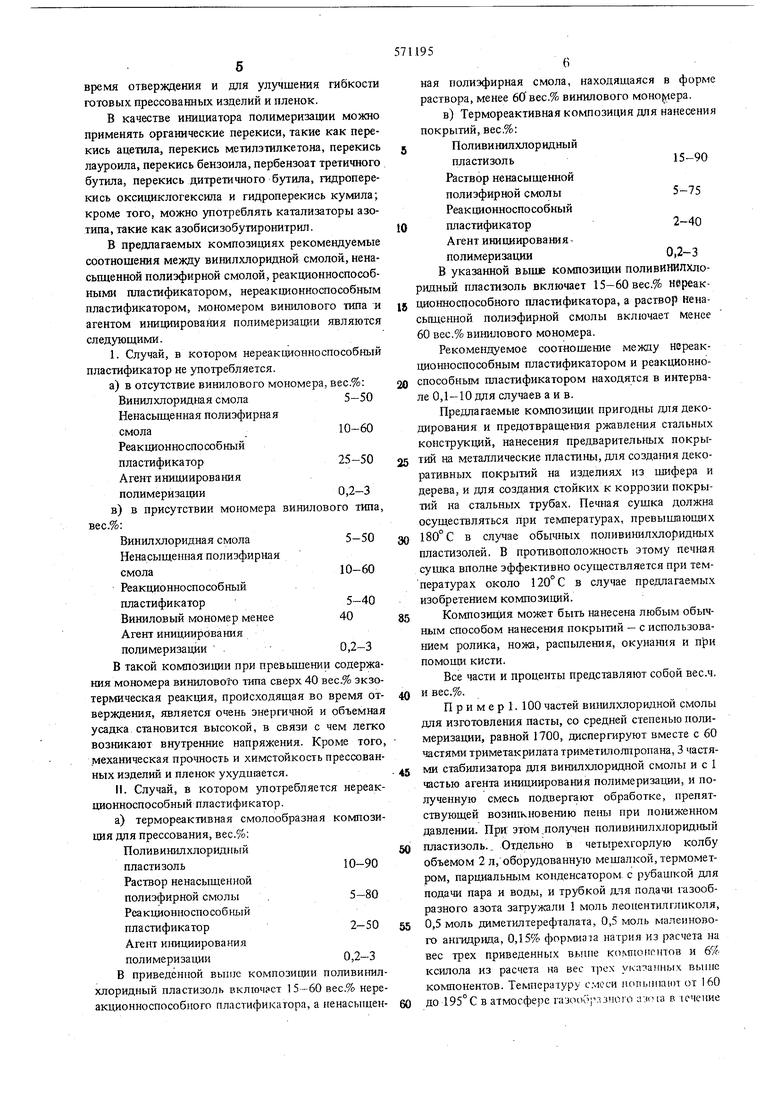

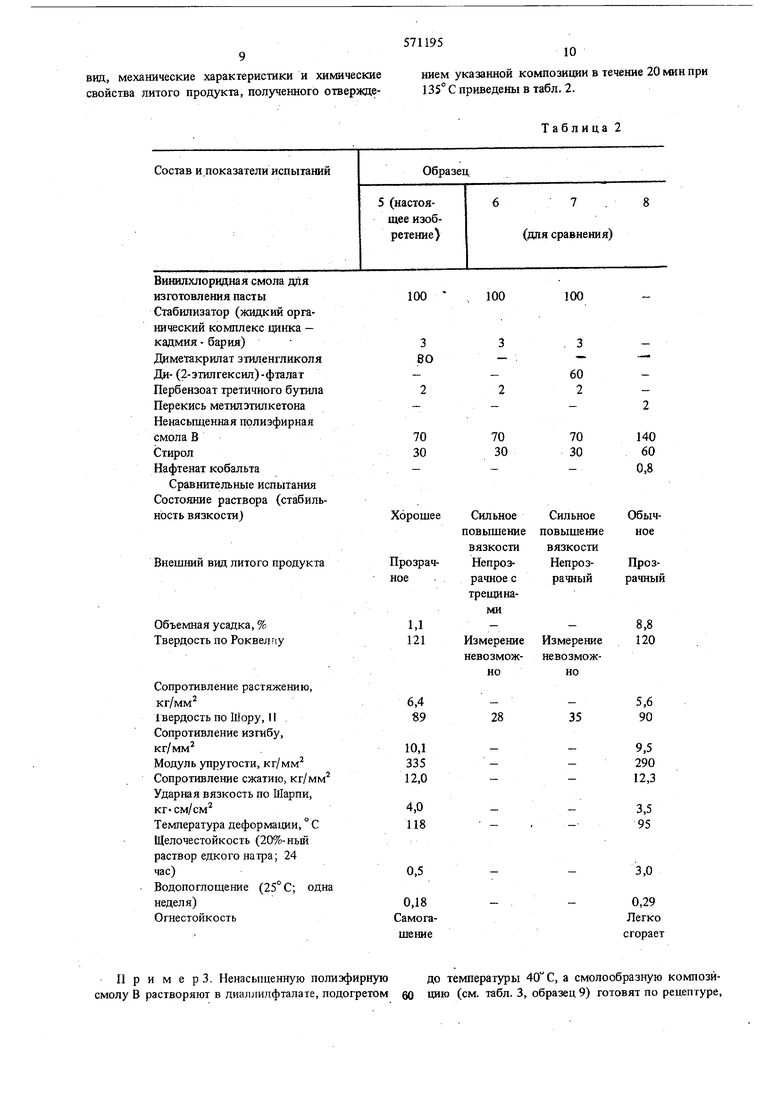

П р и м е р 2.100 частей винилхлоридной смолы, для изготовления пасты, имеющей среднюю степень полимеризации, равную 1700, смешивают с 80 частями диметакрилата этиленгликоля, 3 частями стабилизатора для винилхлоридной смолы и с 2 частями инициатора полимеризации и производят обработку,устраняющую вспенивание, в условиях пониженного давления. При этом получают поливинилхлоридный пластизоль.

Отдельно в четырехгорлую колбу объемом 2 л, оборудованную мешалкой,термометром, парциальным конденсатором и трубкой для подачи газообразного азота, вводят 0,5 моль неопентилгликоля, 0,5 мольпропиленгликоля, 0,4 моль фталевого ангидрида, 0,6 моль малеинового ангидрида и 5%

,

ксилола из расчета на вес указанной загрузки, и

реакцию ведут в атмосфере газообразного азота в

течение 4час при 150-180°С и дополнительные

4 час при 220-200° С при удалении воды, образующейся в реакции. После этого ксилол отгоняют при пониженном давлении. При этом получают ненасыщенную полиэфирную смолу В с кислотным числом 28,70 частей ненасыщенной полиэфирной смолы В растворяют в 30 частях стирола и/или к раствору

прибавляют 0,01% гидрохинона для получения раствора ненасыщенной полиэфирной смолы В-1. Поливинилхлоридный пластиэоль смешивают с раствором ненасьпцеш1ой полиэфирной смолы В-1 для получения смолообразной композиции (см. табл. 2,

образец 5). Вязкость этой композиции, ее внешний 9 вид, механические характеристики и химические свойства литого продукта, полученного отверждеВинилхлоридная смола для изготовления пасты Стабилизатор (жидкий органический комплекс цинка - кадмия - бария) Диметакрилат этиленгликоля Ди- (2- этилгексил) - фталат Пербензоат третичного бутила Перекись метилэтилкетона Ненасьпценная полиэфирная смола В Стирол Нафтенат кобальта

Сравнительные испытания Состояние раствора (стабильность вязкости)

Внешний вид литого продукта

Объемная усадка, % Твердость по Роквеяну

Сопротивление растяжению,

к г/мм

Гвердость по Шору, II

Сопротивление изгибу,

кг/мм

Модуль упругости, кг/мм

Сопротивление сжатию, кг/мм

Ударная вязкость по Шарпи,

кг-см/см

Температура деформации, ° С

Щелочестойкость (20%-ный

раствор едкого натра; 24

час)

Водопоглощение (25° С; одн

неделя)

Огнестойкость

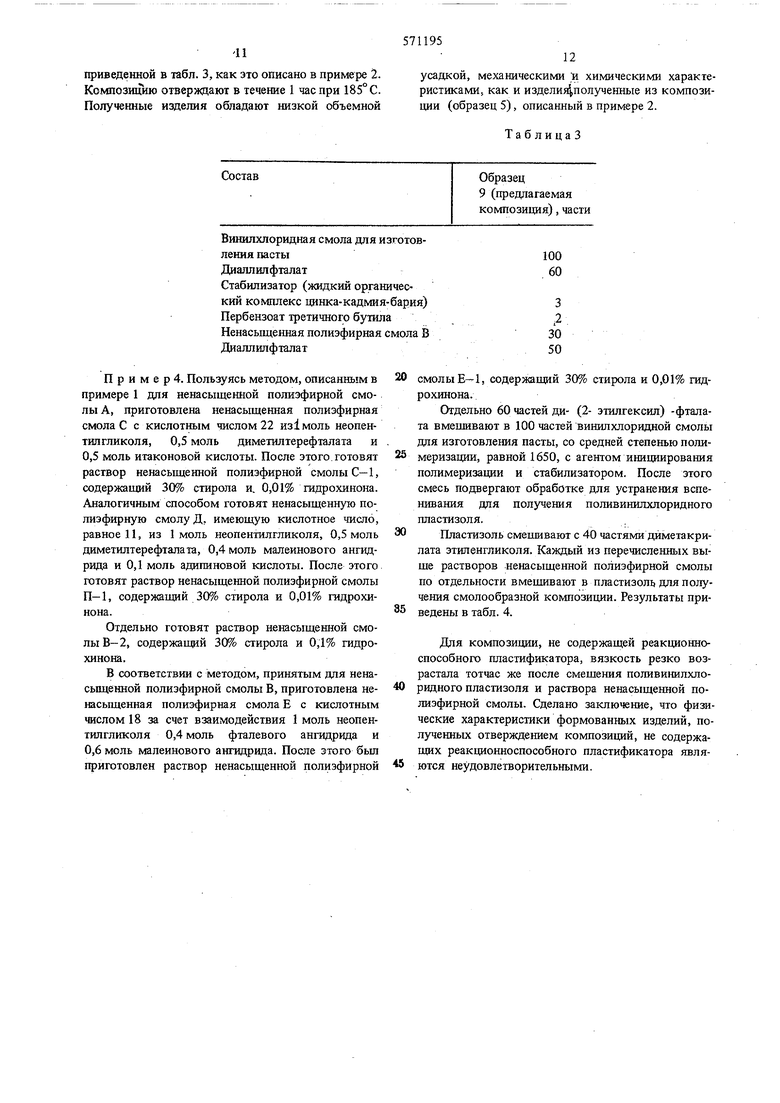

П р и м е р 3. Ненасыщенную полиэфирную смолу В растворяют в диаллилфталате, подогретом

Таблица 2

100

100

100

3 80

60

2

70 30

70 30

140

60

0,8

орошее

СильноеСильное

Обычповышениеповышениеное вязкостивязкости

розрачНепроз-НепрозПрозрачное срачный ое рачный трещинами

1,1

121

ИзмерениеИзмерение

120 невозмож-невозможноно

5,6 90

28

35

9,5 290

12,3

3,5 95

3,0

0,29 Легко сгорает

ДО температуры 40 С, а смолообразную композицию (см. табл. 3, образец 9) готовят по рецептуре.

60 571195 10 нием указанной композиции в течение 20 мин при 135° С приведены в табл. 2.

приведенной в табл. 3, как это описано в примере 2. Композицию отверждают в течение 1 час при 185° С. Полученные изделия обладают низкой объемной

Состав

Винилхлоридная смола для изготовления пасты Диаллилфталат

Стабилизатор (жидкий органический комплекс цинка-кадмия-бария) Пербензоат третичного бутила Ненасыщенная полиэфирная смола В Диаллилфталат

П р и м е р 4. Пользуясь методом, описанным в примере 1 для ненасыщенной полиэфирной смолы А, приготовлена ненасыщенная полиэфирная смола С с кислотным числом 22 из 1 моль неопентилгликоля, 0,5 моль диметилтерефталата и 0,5 моль итаконовой кислоты. После этого.готовят раствор ненасьпценной полиэфирной смолы С-1, содержащий 30% стирола и. 0,01% гидрохинона. Аналогичным способом готовят ненасыщенную полиэфирную смолу Д, имеющую кислотное число, равное 11, из 1 моль неопентилгликоля, 0,5 моль диметилтерефталата, 0,4 моль малеинового ангидрида и 0,1 моль адигшновой кислоты. После этого готовят раствор ненасыщенной полиэфирной смолы П-1, содержащий 30% стирола и 0,01% гидрохинона.

Отдельно готовят раствор ненасыщенной смолы В-2, содержащий 30% стирола и 0,1% гидрохинона.

В соответствии с методом, принятым для ненасьш(енной полиэфирной смолы В, приготовлена ненасыщенная полиэфирная смола Е с кислотным числом 18 за счет взаимодействия 1 моль неопентилгликоля 0,4 моль фталевого ангидрида и 0,6 моль малеинового ангидрида. После этого был приготовлен раствор ненасыщенной полиэфирной

усадкой, механическими и химическими характеристиками, как и иэделия полученные из композиции (образец 5), описанный в примере 2.

ТаблицаЗ

Образец

9 (предлагаемая

композиция), части

100 60

3

i2 30 50

смолыЕ-1, содержащий 30% стирола и 0,01% гидрохинона.

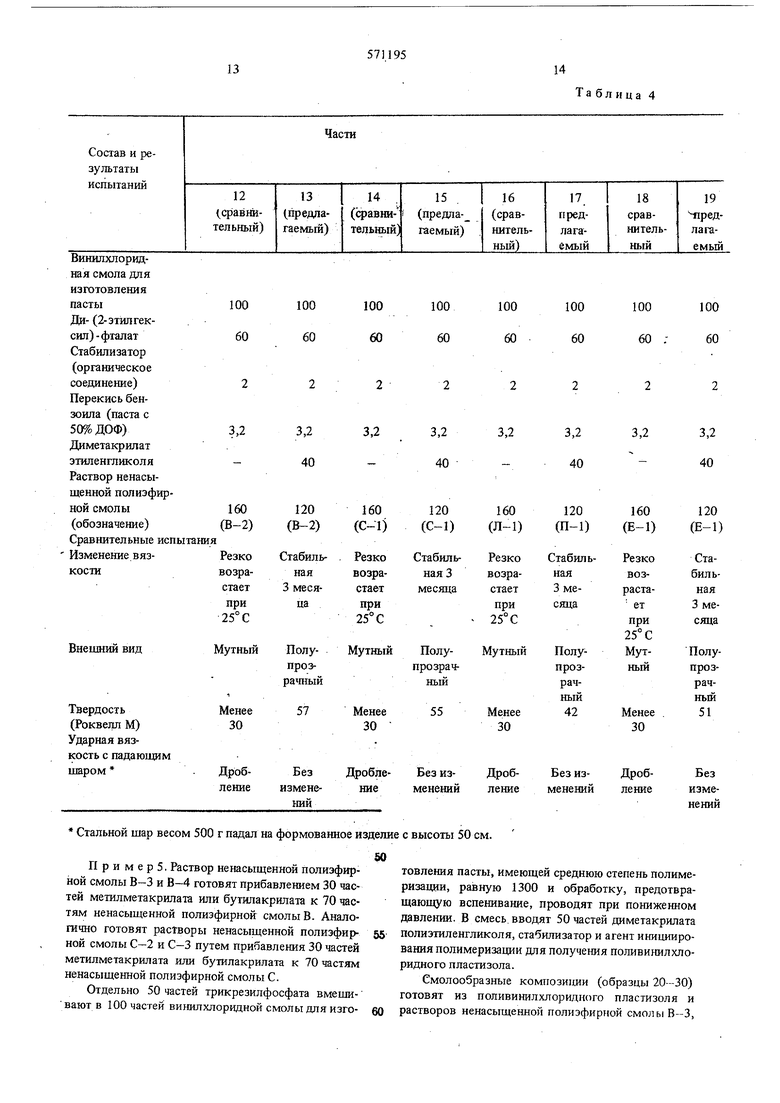

Отдельно 60 частей ди- (2- этилгексил) -фталата вмещивают в 100 частей винилхлоридной смолы для изготовления насты, со средней степенью полимеризации, равной 1650, с агентом инициирования полимеризации и стабилизатором. После этого смесь подвергают обработке для устранения вспенивания для получения поливинилхлоридного пластизоля..

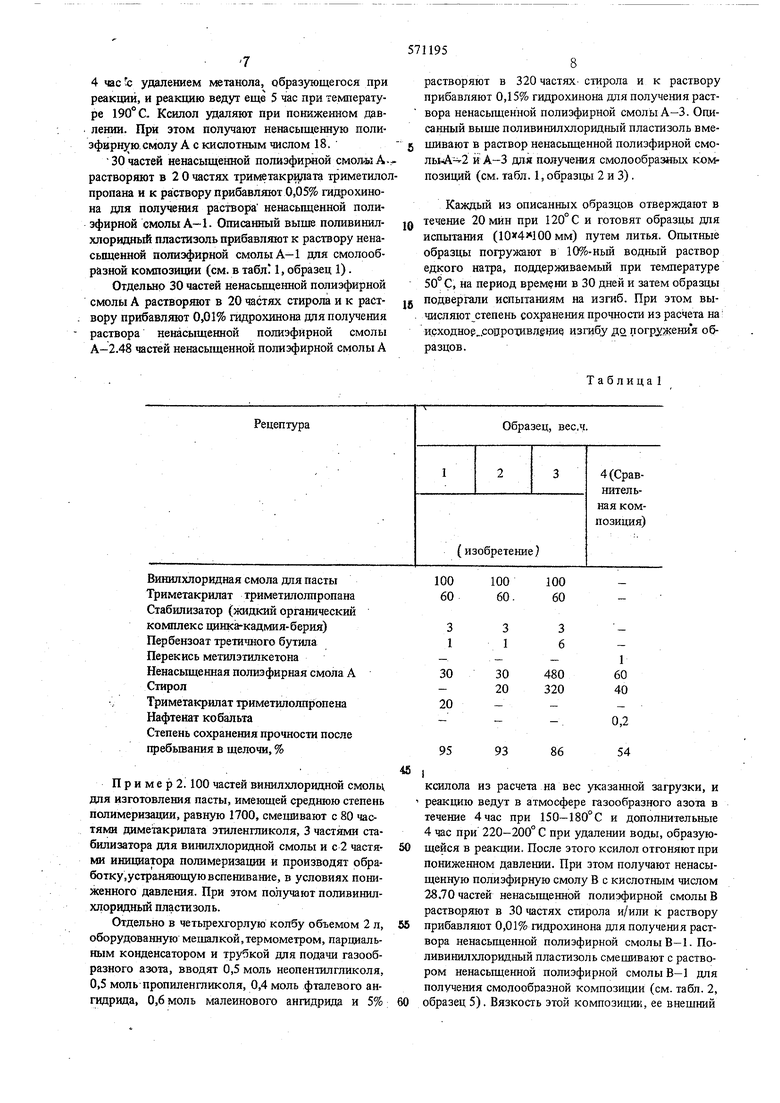

Пластизоль смешивают с 40 частями дйметакрилата этштенгликоля. Каждый из перечисленных выще растворов ненасыщенной полиэфирной смолы по отдельности вмещивают в пластизоль для получения смолообразной композиции. Результаты приведены в табл. 4.

Для композиции, не содержащей реакционноспособного пластификатора, вязкость резко возрастала тотчас же после смешения поливинилхлоридного пластизоля и раствора ненасыщенной полиэфирной смолы. Сделано заключение, что физические характеристики формованных изделий, полученных отверждением композиций, не содержащих реакционноспособного пластификатора являются неудовлетворительными.

Стальной шар весом 500 г падал на формованное изделие с высоты 50 см.

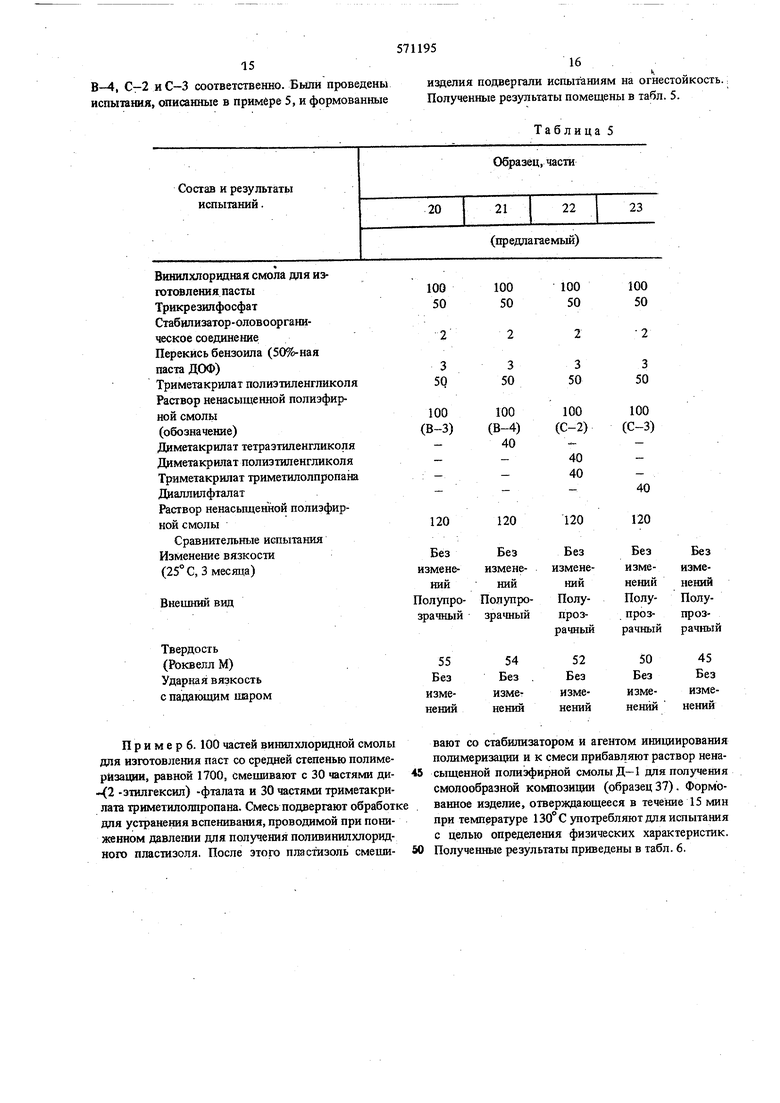

При м е р 5. Раствор ненасыщенной полиэфирной смолы В-3 и В-4 готовят прибавлением 30 частей метилметакрилата или бутилакрилата к 70 частям ненасыщенной полиэфирной смолы В. Аналогачно готовят растворы ненасыщенной полиэфирной смолы С-2 и С-3 путем прибавления 30 частей метилметакрилата или бутилакрилата к 70 частям ненасыщенной полиэфирной смолы С.

Отдельно 50 частей трикрезилфосфата вмещи вают в 100 частей виршлхлоридной смолы для изгоТаблица 4

товления пасты, имеющей среднюю степень полимеризации, равную 1300 и обработку, предотвращающую вспенивание, проводят при пониженном давлении. В смесь, вводят 50 частей диметакрилата полиэтиленгликоля, стабилизатор и агент инищгарования полимеризации для получения поливинил хлоридного пластизола.

Смолообразные композиции (образцы 20-30) готовят из поливинилхлоридного пластизоля и растворов ненасыщенной полиэфирной смолы В--3,

15

В-4, С-2 иС-3 соответственно. Были проведены испытания, описанные в примере 5, и формованные

П р и м е р 6. 100 частей винилхлоридной смолы для изготовления паст со средней степенью полимеризации, равной 1700, смешивают с 30 частями ди- 45 -зтилгексил) -фталата и 30 частями триметакрилата триметилолпропана. Смесь подвергают обработке для устранения вспенивания, проводимой при пониженном давлении для получения поливинилхлоридного пластазоля. После этого пластизоль смеши- 50

16

изделия подвергали испытаниям на огнестойкость. Полученные результаты помещены в табл. 5.

Таблица 5

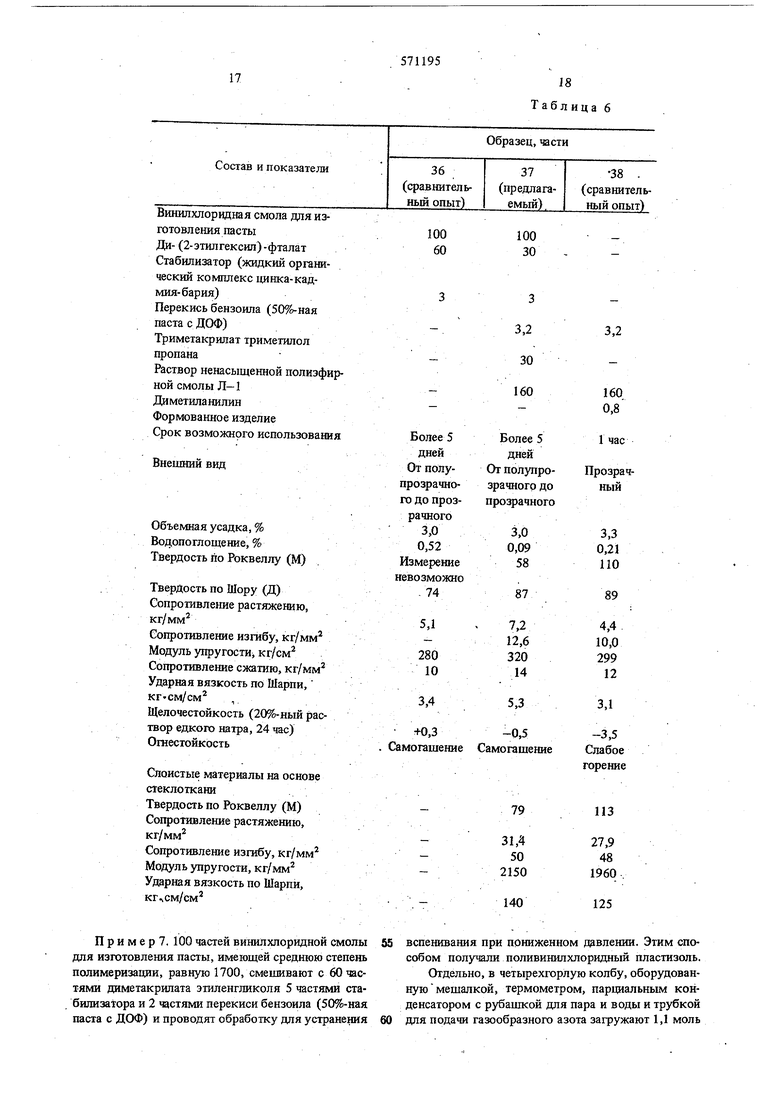

вают со стабилизатором и агентом инициирования полимеризащш и к смеси прибавляют раствор ненасыщенной полиэфирной смолы Д-1 для получения смолообразной колшозиции (образец 37). Формованное изделие, отверждающееся в течение 15 мин при температуре 130° С употребляют для испытания с целью определения физических характеристик. Полученные результаты приведены в табл. 6.

17

Вшшлхлоридная смола для изготовления шсты Ди-(2-этш1гексил)-фталат Стабилизатор (жидкий органический комплекс цинка-кадмия-бария)

Перекись бензоила (50%-ная шста с ДОФ)

Триметакрилат триметилол пропана

Раствор нетсыщенной полиэфирной смолы Л-1 Диметилацилин Формованное изделие Срок возможного использования

Внешний вид

Объемная усадка, % Водопоглощение, % Твердость йо Роквеллу (М)

Твердость по Шору (Д) Сопрогавяение растяжению, кг/мм

Сопротивление изгибу, кг/мм Модуль упругости кг/см Сопротивление сжатию, кг/мм Ударная вязкость по Шарпи, кг-см/см ,

Щелочестойкость (20%-ный раствор едкого натра, 24 час) Огнестойкость

Слоистые материалы на основе стеклоткани.

Твердость по Роквеллу (М) Сопротивление растяжению, кг/мм

Сопротивление изгибу, кг/мм Модуль упругости, кг/мм Ударная вязкость по Шарпи,

KГ CM/CM

П р и М е р 7. 100 частей виниЛхлоридной смолы для изготовления пасты, имеющей среднюю степень полимеризации, равную 1700, смешивают с 60 частями диметакрилата этиленгликоля 5 частями стабилидатора и 2 частями перекиси бензоила (50%-ная паста с ДОФ) и проводят обработку для устранешя

18 Таблица 6

140

125

вспенивания при пониженном давлении. Этим способом получали поливинилхлоридный пластизоль. Отдельно, в четырехгорлую колбу, оборудованную мешалкой, термометром, парциальным конденсатором с рубашкой для пара и воды и трубкой для подачи газообразного азота загружают 1,1 моль

неопентилгликоля. 0,5 моля изофталевой кислоты. 0,5 моля малеинового ангадрида и 3% ксилола из расчета на загрузку. Реакцию ведут 4 час при 150-180 С и 5 час при 210-220° С, при удалении воды, образующейся при реакции. После этого ксилол удаляют из реакционного продукта при пониженном давлении и получают ненасыщенную полиэфирную смолу Г, имеющую кислотное число, равное 17.

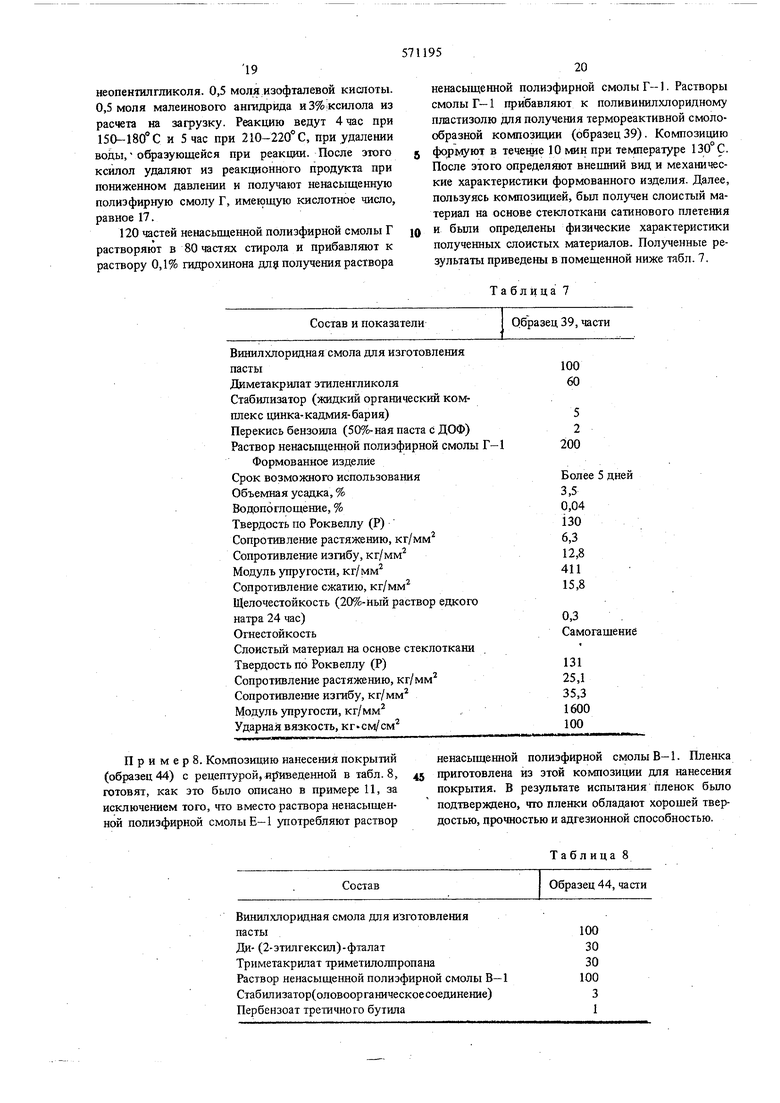

120 частей ненасьЕценной полиэфирной смолы Г растворяют в 80 частях стирола и прибавляют к раствору 0,1% гидрохинона дл получения раствора

Состав и показатели

Винилхлоридная смола для изготовления пасты

Диметакрилат этиленгликоля Стабилизатор (жидкий органический комплекс цинка-кадмия-бария) Перекись бензоила (50%-наяпаста с ДОФ) Раствор ненасыщенной полиэф|ирной смолы

Формованное изделие Срок возмоишого использования усадка, % Водопоглощение, % Твердость по Роквеллу (Р) Сопротивление растяжению, кг/мм Сопротивление изгибу, кг/мм Модуль упругости, кг/мм Сопротивление сжатию, кг/мм Щелочестойкость (20%-ный раствор едкого натра 24 час) Огнестойкость

Слоистьш материал на основе стеклоткани Твердость по Роквеллу (Р) Сопротивление растяжению, кг/мм Сопротивление изгибу, кг/мм Модуль упругости, кг/мм ,

Ударная вязкость, кг«см/см

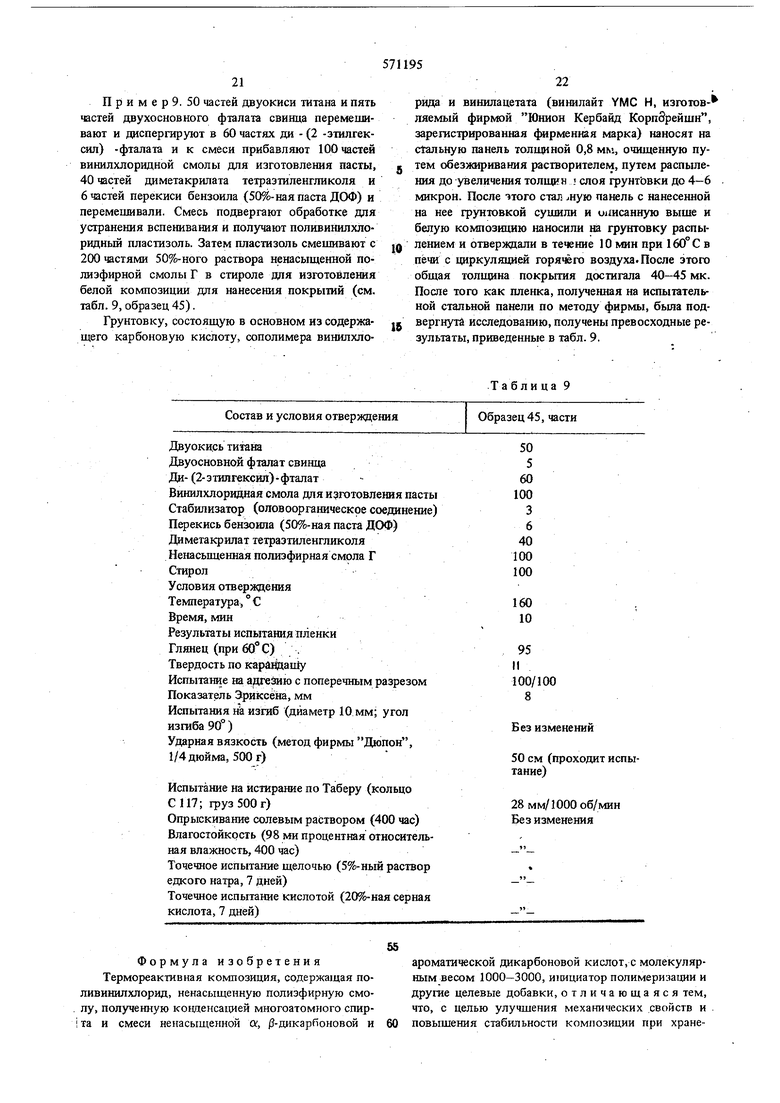

П Р и м е Р 8. Композицию нанесения покрытай (образец44) с рецептурой,яриведенной в табл.8, готовят, как это было описано в примере 11, за исключением того, что вместо раствора ненасыщенной полиэфирной смолы Е-1 употребляют раствор

Состав

Винилхлоридная смола для изготовления

пасты

Ди- (2-этилгексил)-фталат

Триметакрилат триметилолпропана

Раствор ненасыщенной полиэфирной смолы В-1

Стабилиэатор(оловсорганическоесоединение)

Пербенэоат третачного бутила

ненасыщенной полиэфирной смолы Г--1. Растворы смолы Г- 1 прибавляют к поливинилхлоридному пластизолю для получения термореактивной смолообразной композиции (образец 39). Композицию формуют в течёте 10 мин при температуре 130° С. После этого определяют внешний вид и механические характеристики формованного изделия. Далее, пользуясь композицией, был слоистый материал на основе стеклоткани сатинового плетения и были определены физические характеристики полученных слоистых материалов. Полученные результаты приведены в помещенной ниже табл. 7.

Таблица 7

Образец 39, части

5 дней щение

ненасыщенной полиэфирной смолы В-1. Пленка приготовлена из этой композиции для нанесения покрытия. В результате испытания пленок бьшо подтверждено, что пленки обладают хорощей твердостью, прочностью и адгезионной способностью.

Таблица 8

Образец 44, части

100

30

30

100

3

I

21

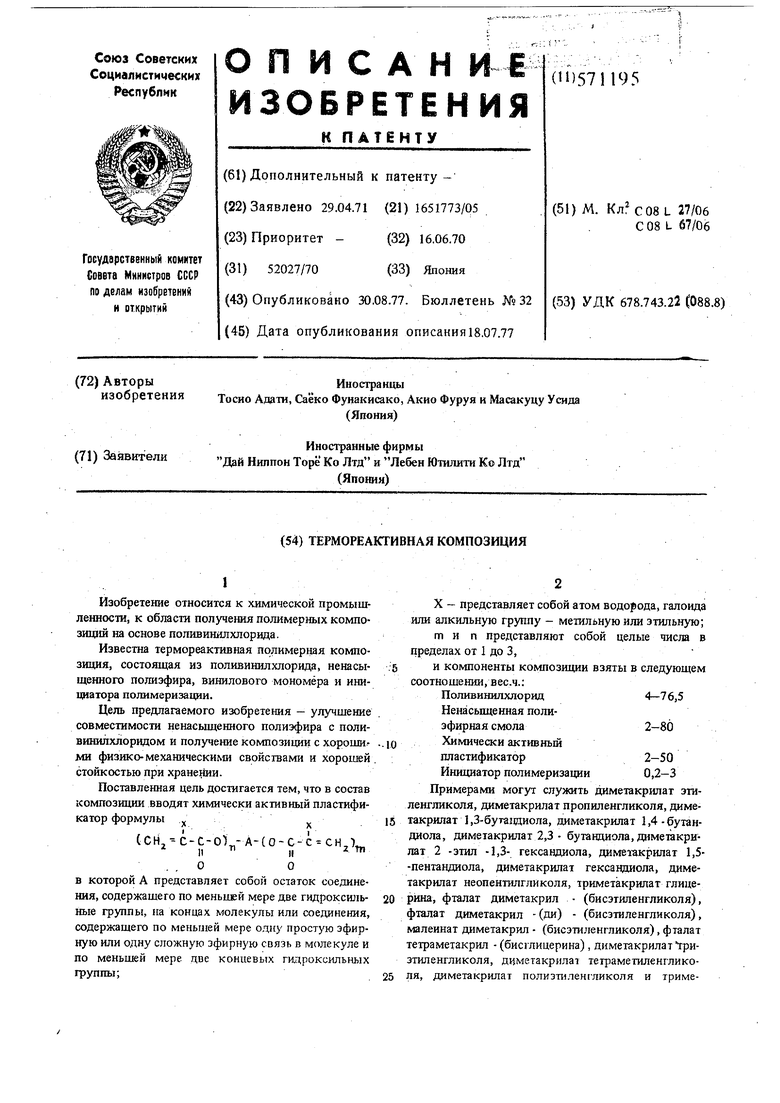

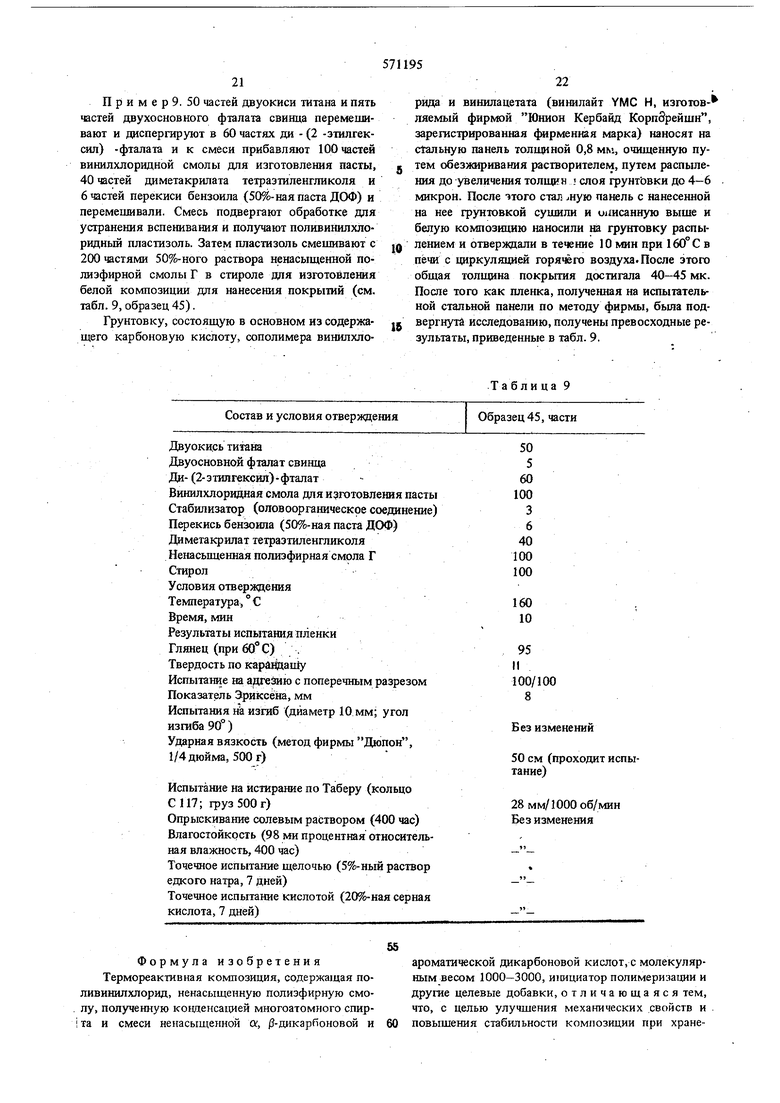

Пример9. 50 частей двуокиси титана и пять частей двухосновного фталаха свинца неремешивают и диспергируют в 60 частях ди - (2 -этилгексил) -фталата и к смеси прибавляют 100 частей винилхлоридной смолы для изготовления пасты, 40 частей диметакрилата тетраэтиленгликоля и 6 частей перекиси бензоила (50%-ная паста ДОФ) и перемешивали. Смесь подвергают обработке для устранения вспенивания и получают поливинилхлоридный пласгизоль. Затем гшастизоль смешивают с 200 частями 50%-ного раствора ненасыщенной полизфирной смолы Г в стироле для изготовления белой композиции для нанесения покрытий (см. табл. 9, образец 45).

Грунтовку, состоящую в основном из содержащего карбоновую кислоту, сополимера винилхлоСостав и условия отверждения

Двуокись титана

Двуосновной фталат свинца

Ди- (2- 3 тилгексил) - фталат

Винилхлоридная смола для изготовления пасты

Стабилизатор (оловоорганическре соединение

Перекись бензоила (50%-ная паста ЯОФ)

Диметакрилат тетраэтиленгликоля

Ненасьпценная полиэфирная смола Г

Стирол

Условия отверждения

Температура, ° С

Время, мин

Результаты испытания пленки

Глянец (при 60° С) .

Твердость по карайдаШу

Испытание на адгезию с поперечным разрезом

Показатель Эриксена, мм

Испытания на изгиб (диаметр 10мм; угол

изгиба 90°)

Ударная вязкость (метод фирмы Дюпон,

1/4 дюйма, 500 г)

Испытание на испирание по Таберу (кольцо С 117; груз 500 г)

Опрыскивание солевым раствором (400 час) Влагостойкость (98 ми процентная относительная влажность, 400 час)

Точечное испытание щелочью (5%-ный раствор едкого натра, 7 дней)

Точечное испытание кислотой (20%-ная серная кислота, 7 дней)

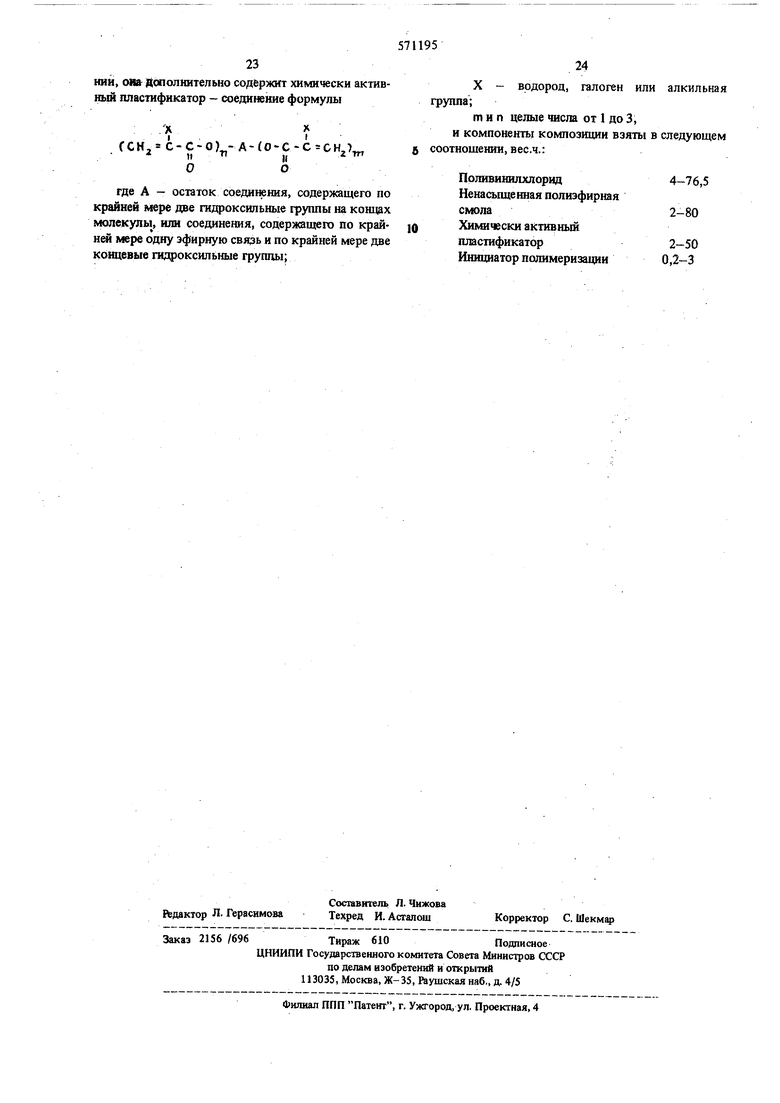

Формула изобретения

Термореактивная композиция, содержащая поливинилхлорид, ненасыщенную полиэфирную смо. лу, полученную конденсацией многоатомггого спирi та и смеси ненасыщенной а, / -дикарПоновой и

22

рида и винилацетата (вииилайт YMC Н, изготовляемый фирмой Юнион Кербайд КорпЗрейшн, зарегастрированная фирменшя марка) наносят на ctaльнyю панель толидиной 0,8 мм, очищенную путем обезжиривания растворителем, путем распыления до увеличения толщин ; слоя грунтЬвки до 4-6 микрон. После этого стал jHyio панель с нанесенной на нее фунтовкой сушили и и шсанную выше и белую композицию наносили ш грунтовку распыпением и отверждали в течение 10 мин при 160° С в печи с циркуляцией горячего воздуха. После зтого общая толщина покрытия достигала 40-45 мк. После того как пленка, полученная на испытательной стальной панели по методу фирмы, была подвергнутй исследованию, получены превосходные результаты, приведенные в табл. 9.

Таблица 9

Образец 45, части

50 5

60

100

3

6

40 100 100

160

10

95 II

100/100 8

Без изменений

50 см (проходит тание)

28 мм/1000 об/м Без изменения

ароматической дикарбоновой кислот, с молекулярным весом 1000-3000, и шциатор полимеризации и другие целевые добавки, отличающаяся тем, что, с целью улучшения механических свойств и повышения стабильности композиции при храме23

НИИ, cm Дополнительно со/:(ержит химически активный пластификатор - соединение формулы

X

I

fCH, С-С-0) - А-(0С-С СН 7

Z11 )|

где А - остаток соединения, содержащего по крайней мере две гидроксильные группы на концах молекулы, или соединения, содержащего по крайней мере одну эфирную связь и по крайней мере две концевые гадроксильные группы;

24

X - водород, галоген или алкильная группа;

тип целые числа от 1 до 3, и компоненты композиции взяты в следующем соотношении, вес.ч.:

Пош1вишшхлорид4-76,5

Ненасьпценная полиэфирная

смот2-80

Химически активный

пластификатор2-50

Инициатор полимеризации0,2-3

Авторы

Даты

1977-08-30—Публикация

1971-04-29—Подача