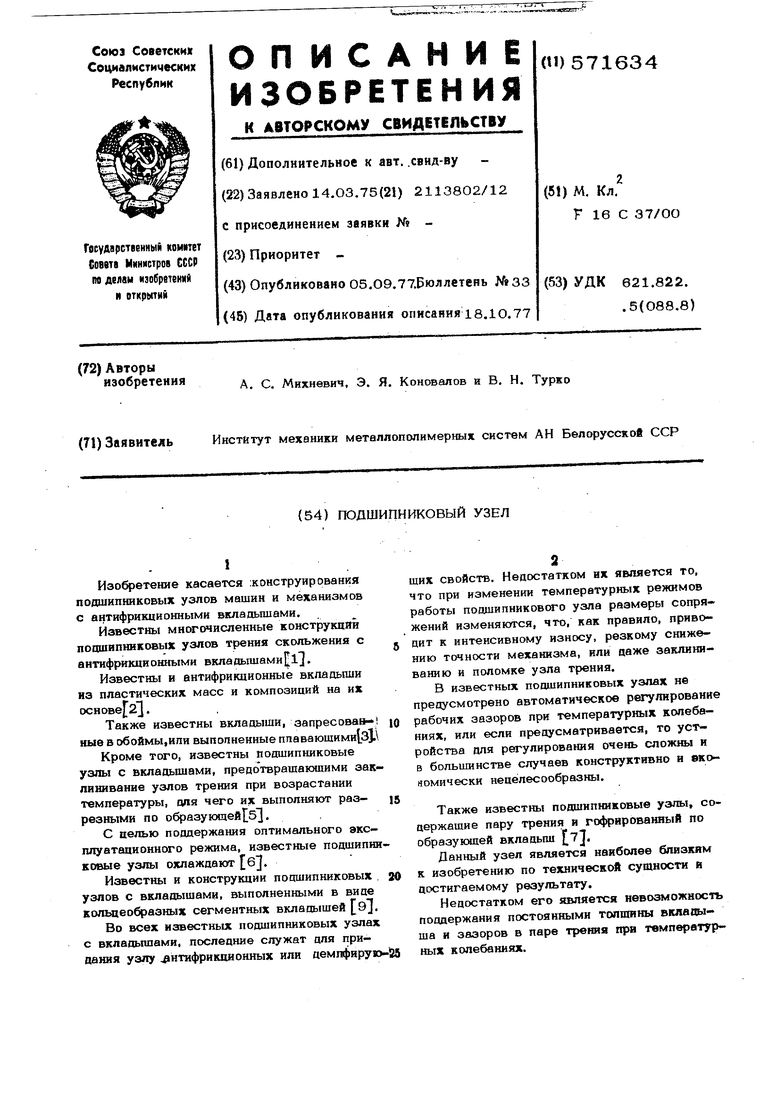

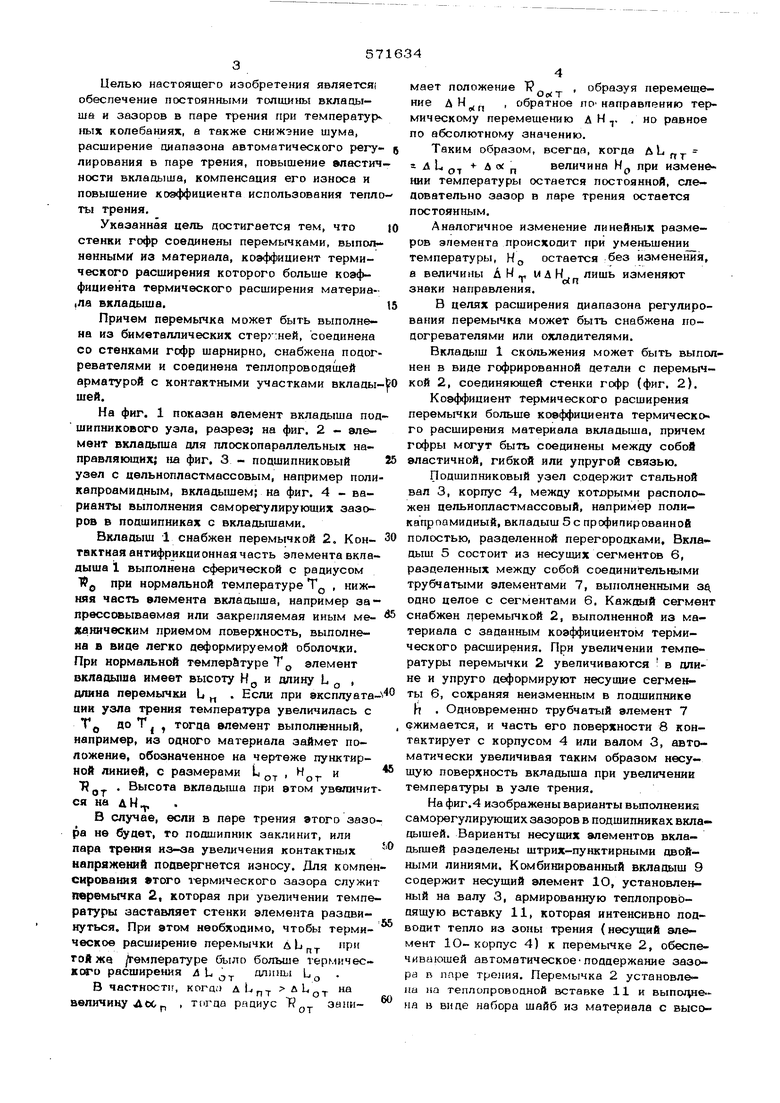

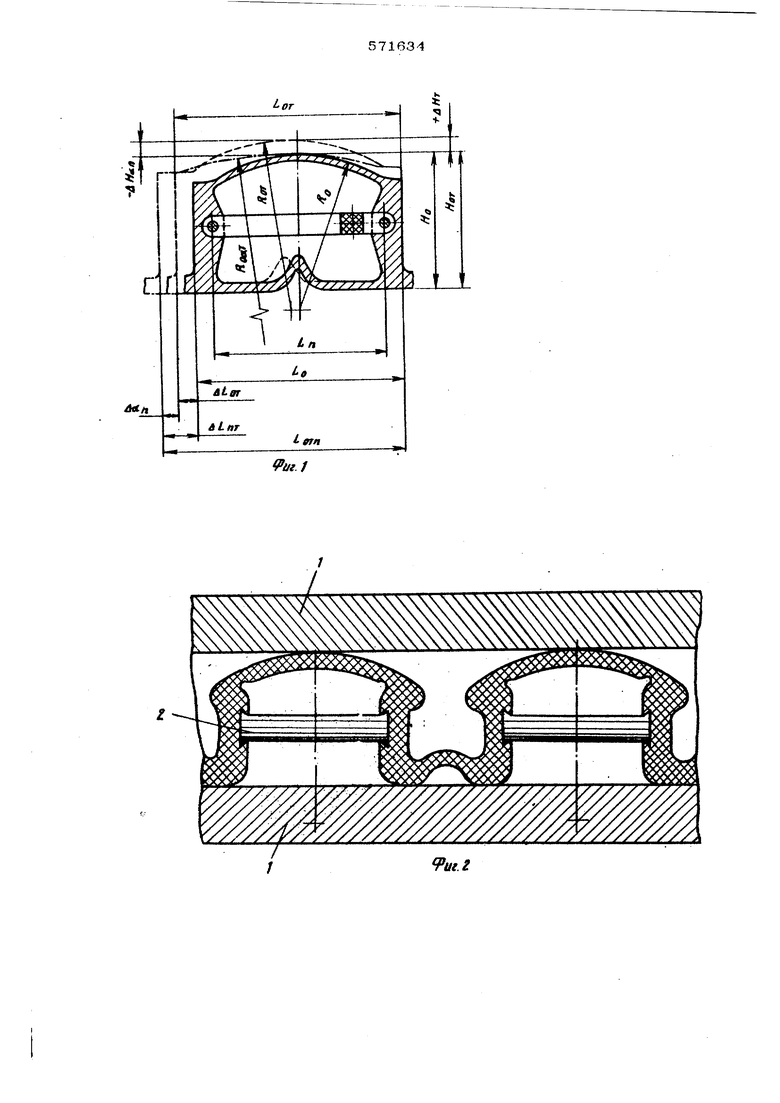

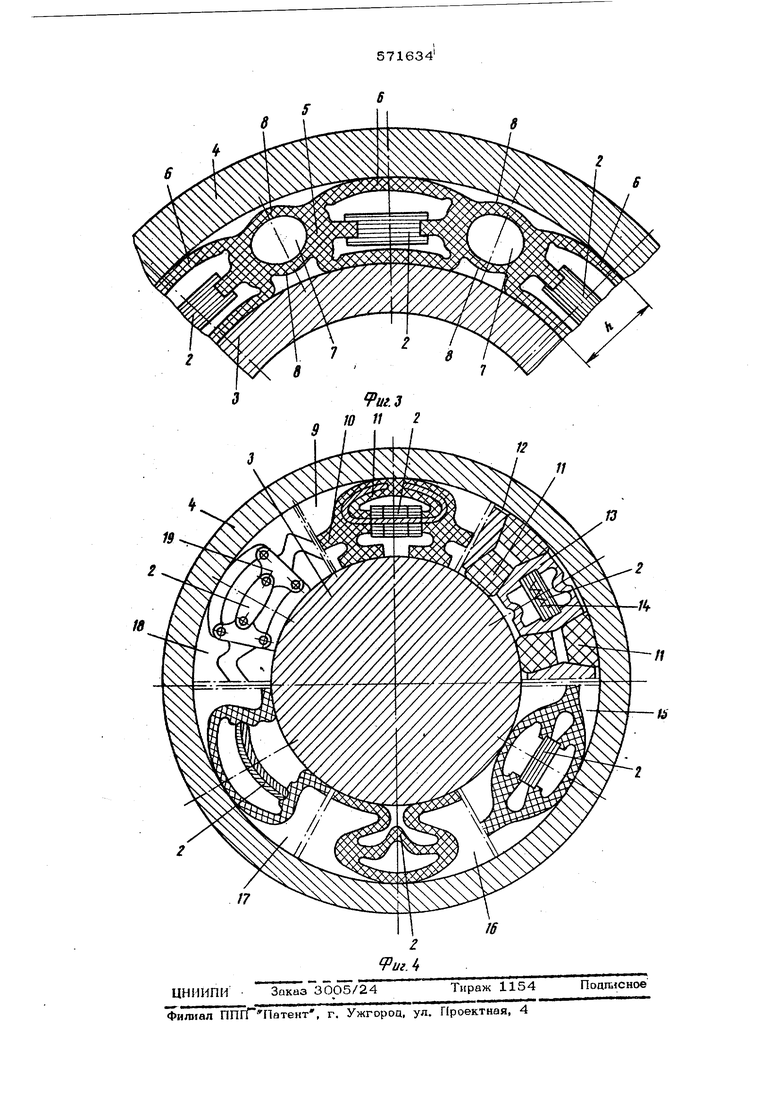

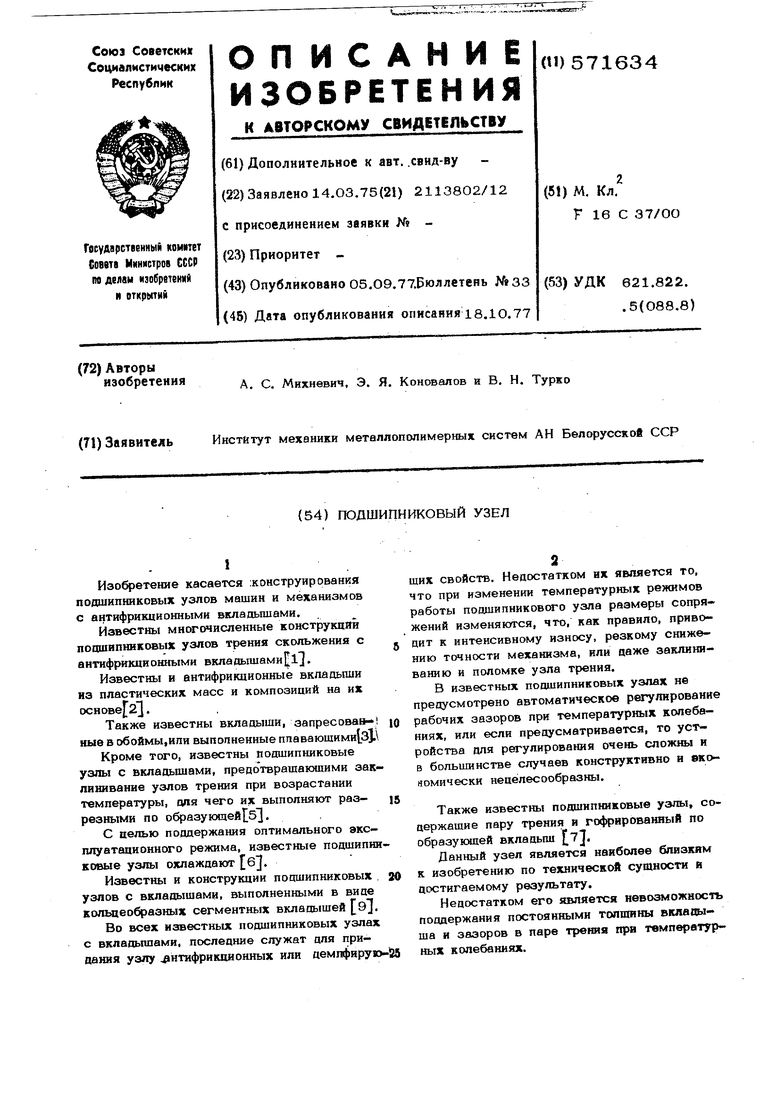

Целью настоящего изобретения является обеспечение постоянными толщи1пы вклады- ша и зазоров в паре трения при температур ных колебаниях, а также снижзние шума, расширение циапазона автоматического регулирования в паре трения, повышение власткч мости вкладыша, компенсация его износа и повышение коэффициента использования тепл ты трения. Указанная цель достигается тем, что стенки гофр соединены перемычками, выполненным из материала, коэффициент термического расширения которого больше коэффициента термического расширения материа|Ла вкладыша. Причем перемычка может быть выполнена из биметаллических стер :ней, соединена со стенками гофр шарнирно, снабжена поцог ревателями и соединена теплопроводяшей арматурой с контактными участками вкладышей. На фиг. 1 показан элемент вкладыша под шипникового узла, разрез; на фиг. 2 - элемент вкладыша для плоскопараллельных направляющих; на фиг. 3 - подшипниковый узел с цельнопластмассовым, например поли капроамидным, вкладышем; на фиг. 4 - варианты выполнения саморегулирующих зазоров в подшипниках с вкладышами. Вкладыш 1 снабжен перемычкой 2, Контактная антифрикционная часть элемента вкпадыша 1 выполнена сферической с радиусом при нормальной температуре Т , нижняя часть элемента вкладыша, например запрессовываемая или закрепляемая иным механическим приемом поверхность, вьшолнена в виде легко деформируемой оболочки. При нормальной темперйтуре Т, элемент вкладыша имеет высоту Н, и длину L д , длина перемычки U „ . Если при аксплуата ции узла трения температура увеличилась с TQ до Tj тогда элемент выполшнный, например, из одного материала займет положение, обозначенное на чертеже пунктирной линией, с размерами L . Высота вкладыша при этом увеличит ся на дН. В случае, если в паре трения этого зазо ра не будет, то подшипник заклинит, или пара трения из-аа увеличения контактных напряжений подвергнется износу. Для компе снрования того термического зазора служи перемычка 2, которая при увеличении темпе ратуры заставляет стенки элемента раздвинуться. При этом необходимо, чтобы термическое расширение перемычки д Ь той же /температуре было больше гермичесдлины L кого расширения 4 U В частное TIT, к or ц;) д L пт величину Асе р , тогда радиус мает положение ,,, образуя перемеше- о о( ние АН , обратное покаправпению термическому перемещению Л Н . , но равное по абсолютному значению. Таким образом, всегда, когда дЬ, гдЬд & of величина И при измене НИИ температуры остается постоянной, следовательно зазор в паре трения остается постоянным. Аналогичное изменение линейных размеров элемента происходит при уменьшении температуры, Н остается без изменения, а величины А И „ м д Н ,„ лишь изменяют 1сх П знаки направления. В целях расширения диапазона регулирования перемычка может быть снабжена подогревателями или охладителями. Вкладыш 1 скс льжения может быть выполнен в виде гофрированной детали с перемычкой 2, соединяющей стенки гофр (фиг. 2). Коэффициент термического расширения перемычки больше коэффициента термического расширения материала вкладыша, причем гофры могут быть соединены между собой эластичной, гибкой или упругой связью, Подшипниковый узел содержит стальной вал 3, корпус 4, между которыми расположен цельнопластмассовый, например поли- капроамидный, вкпадыш бспрофипированной полостью, разделенной перегородками, Вклапь1ш 5 состоит из несущих сегментов 6, разделенных между собой соединительными трубчатыми элементами 7, выполненными ЗА одно целое с сегментами 6. Каждый сегмент снабжен перемычкой 2, выполненной из материала с заданным коэффициентом термического расширения. При увеличении температуры перемычки 2 увеличиваются в длине и упруго деформируют несущие сегменты 6, сохраняя неизменным в подшипнике h . Одновременно трубчатый элемент 7 сжимается, и часть его поверхности 8 контактирует с корпусом 4 или валом 3, автоматически увеличивая таким образом несущую поверхность вкладыша при увеличении температуры в узле трения. На фиг.4 изображены варианты вьшолнения саморегулирующих зазоров в подшипниках вкла дышей. Варианты несущих элементов вкладышей разделены штрих-пунктирными двойными линиями. Комбитрованный ъкпваьт 9 содержит несущий элемент 1О, установленный на валу 3, армированную теплопроводящую вставку 11, которая интенсивно подводит тепло из зоны трения (несущий элемент Ю- корпус 4) к перемычке 2, обеспечивающей автоматическоеПоддержание зазора в паре трения. Перемычка 2 установлена на теплопроводной вставке 11 и выподнена в виде набора шайб из материала с высоКИМ коэффициентом термического расширения, например из газонаполненных пластмас Составной вкладыш 12 содержит обойму 13, в которой установлены вставки 11, выполненные антифрикционными и разовигаку щимися, удерживаемыми в заданном положении по отношению к валу 3 и корпусу 4 при помощи перемычки (термоэлемента) 2 .размещенной в полостях обоймы 13, При изменении температуры по наклонны поверхностям обоймы 13 вставки 11 могут перемещаться в радиальном направлении, изменяя таким образом зазоры в паре трени При необходимости дополнительной регул ,ровки зазоров в подшипнике перемычка (тер |моэлемент) 2 может быть снабжена подогревателем, например эле стрической спираль 14, Во вкладыше 15 перемычка 2 может осуществлять двустороннее регулирование зазора: как со стороны вала 3, так и со стороны корпуса 4. Секции вкладыша 15 имеют форму аллип сов. Такое выполнение вкладыша может быть применено в случае, кстда коаф|} сциент термического расширения корпуса 4 весьма велик при больших толщинах вкладышей, на пример более 0,5 диаметра вала.З. Гофрированный вкладыш 16 может быть выполнен, например, из пластмассы, причем перемычка 2 выполнена за одно целое с вкладышем, но имеет, например, зигзагообразную форму, обеспечивающую необходимое термическое удлинение перемычки 2. Элемент гофрирсжанного вкладыша 17 имеет пврем |1чку 2, выполненную в виде биметаллической пластины, составной вклаОыш 18 с перемычками 2, шарнирно соединенными с подвижными стенками 19, которые со своей стороны шарнирно соединены с несущими секторами вкладыша. Изготовление подшипниковых узлов с вкладышами из антифрикционных пластмасс, имеющих большой коэффициент термического расширения, не вызьгоает трудностей, так как вкладыш может быть легко получен механической обработкой, или, более эффективно, литьем расплавов металлов или пласт масс под давлением,, а также высокопроизводительным методом экструдирования расплавов, например, пластмасс. Формула изобретения 1.Подшипниковый узел, соаержаший пору трения и гофрированный по образующей вкладыш, отличающийся тем, что, с целью обеспечения постоянства толщины вкладыша и зазоров в паре трения при температурных колебаниях, стенки гофр соединены перемычками, выполненными из материала, коэффициент термического расширения которого больше коафф1Ш иента термического расширения материала вклааыша. 2.Узел по п. 1, отличающий - с я тем, что, с целью расширения диапазона автоматического регулирования в паре трения,перемычки выполнены из биметаллических стержней. 3.Узел по п. 1, отличающий - с я тем, что, с целью повышения эластичности вкладыша, перемычки соединены со стенками гофр шарнирно. 4.Узел по п. 1, отлимаюшийс я тем, что, с целью компенсации износа вкладышей, перемычки снабжены подогревателями. 5.Узел по п. 1, отличаюшийс я тем, что, с целью повышения коэффициента использования теплоты трения, перемычки соединены теплопроводящий арматурой с контактными участками вкладышей. Источники информации, принятые во внимание при экспертизе: 1.Сурин В., Худзинский С. Применение пластмасс в машиностроении , М., Машиностроение, 1965. 2.Пластмассы в подшипниках скольжения, исследования, опытприменения, М., Наука, 1965. 3.Чернавский С. А. Подши пники скольжения, М. Машгиз, 1963. 4.Авторское свипетельство СССР № 188230, Г- 16 С 17/18, 1965. 5.Патент Англии №928296, 12 (1А), 1963. 6.Тилей И. и др. Подшипники скольжения, расчет, проектирование, смазка , Бух рест. Изд. АН РНР 1964. 7.Патент Франции № 1310614,Т 06 С, 1962. 8.Авторское свидетельство СССР №236914, Т 16 С 37/00, 1967. 9.Авторское свидетельство СССР №236912, V 16 С 25/О2, 1967.

ллп

| название | год | авторы | номер документа |

|---|---|---|---|

| УПОРНЫЙ ПОДШИПНИКОВЫЙ УЗЕЛ | 2013 |

|

RU2529070C1 |

| РАДИАЛЬНЫЙ ПОДШИПНИКОВЫЙ УЗЕЛ | 2013 |

|

RU2541616C1 |

| РАДИАЛЬНЫЙ ПОДШИПНИКОВЫЙ УЗЕЛ | 2013 |

|

RU2530830C1 |

| ПОДШИПНИК СКОЛЬЖЕНИЯ | 2007 |

|

RU2351813C1 |

| ПОДШИПНИКОВЫЙ УЗЕЛ СКОЛЬЖЕНИЯ | 2001 |

|

RU2229039C2 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИФРИКЦИОННОГО ПОКРЫТИЯ НА ВКЛАДЫШАХ ПОДШИПНИКОВ СКОЛЬЖЕНИЯ | 1999 |

|

RU2177568C2 |

| Подшипниковый узел с газовой смазкой | 1980 |

|

SU998779A1 |

| Радиальный подшипниковый узел | 2021 |

|

RU2772082C1 |

| Радиальный подшипниковый узел | 2021 |

|

RU2772083C1 |

| Радиальный подшипниковый узел | 2021 |

|

RU2771706C1 |

9uiZ

Авторы

Даты

1977-09-05—Публикация

1975-03-14—Подача