Изобретение относится к машиностроению и может быть использовано для получения антифрикционного покрытия при изготовлении и ремонте вкладышей подшипников скольжения, в частности многослойных биметаллических вкладышей подшипников скольжения автотракторных двигателей.

Известен подшипник скольжения и способ его производства, в котором на подшипник скольжения, состоящий из подшипникового слоя на основе алюминия и меди, прикрепленного к стальному вкладышу, наносят антифрикционный слой катодным распылением в вакууме непосредственно на подшипниковый слой (Патент СССР N 1809881, кл. F 16 C 33/12, 1993). Катодное распыление осуществляют при давлении аргона приблизительно 2-10-3 бар, причем подшипниковый слой удерживается при постоянной температуре, которая соответствует половинной абсолютной температуре точки плавления основного материала антифрикционного слоя. Основные составляющие антифрикционного и подшипникового слоев выполнены из Al, Cu, Fe, Ni или Ag, включения выполнены из Sn, Pb или Bi. Объемная доля включений в антифрикционном слое составляет 5-45%, при слое алюминия в качестве основной составляющей включения составляют не более 20%.

Недостатком способа является то, что он относится к низкопроизводительным и термически энергоемким методам, кроме того, из-за разности энергии испарения компонентов, входящих в покрытие, трудно получить заданный исходный состав наносимого слоя.

Наиболее близким по технической сущности к предложенному способу является способ получения антифрикционного покрытия, представленный в патенте на подшипник скольжения (Патент Великобритании N 2313163, кл. F 16 C 33/12, 1997). Способ получения антифрикционного покрытия на вкладыше подшипника скольжения, состоящего из стального основания, скрепленного с основанием подшипникового слоя на основе алюминия или меди и поверхностного слоя, нанесенного на подшипниковый слой и включающий, по крайней мере, один из следующих элементов - Pb, In, Cu, Ni, Zn или Sb, состоит в том, что на поверхностный слой одним из методов - электролитическим, газофазным или напылением в вакууме наносят пленку толщиной 2 мкм, по крайней мере, из одного из следующих элементов - Fe, Cr, Ni, Co, Au, Ag и Cu и затем проводят термическую обработку в течение заданного времени, при которой происходит взаимная диффузия или сплавление элементов пленки и поверхностного слоя. Например, при нанесении на поверхностный слой, состоящий из сплава Pb-In или Pb-Sn, пленки никеля толщиной 1-3 мкм электролитическим способом проводят последующую термообработку при температуре 160oC в течение 20 минут, и никель диффундирует в поверхностный слой, соединяясь с In или Sn и образуя смесь или твердый раствор.

Недостатком, этого способа является сложность технологии, требующей проведения процесса в несколько стадий для получения необходимой структуры покрытия. Кроме того, указанный способ не позволяет формировать однородные по объему антифрикционные слои толщиной более 3 мкм из-за низкой скорости и ограниченной глубины распространения взаимной диффузии элементов.

Задачей данного изобретения является упрощение технологии получения и формирование с заданной толщиной антифрикционных покрытий на вкладышах подшипников скольжения.

Указанная задача решена предложенным способом получения антифрикционного покрытия на вкладышах подшипников скольжения, состоящих из стального основания, связанного с ним подшипникового слоя на основе алюминия, включающим введение упрочняющих добавок из никеля и железа, газофазным методом в вакууме, в котором согласно изобретению процесс формирования покрытия осуществляют на подшипниковом слое из алюминиево-оловянистого сплава, на который предварительно осаждают никелевую пленку толщиной 0,5-1 мкм термической диссоциацией паров тетракарбонила никеля при температуре вкладыша 180-200oC, последовательно нагревают вкладыш до температуры 235-285oC и осаждают никележелезный сплав совместной термической диссоциацией паров тетракарбонила никеля (ТКН) и пентакарбонила железа (ПКЖ).

Никелевая пленка толщиной 0,5-1 мкм, осаждаемая термической диссоциацией паров ТКН, является исходной поверхностью для получения антифрикционного слоя, при этом пористая структура пленки обеспечивает равномерное распределение олова между растущими никележелезными (Ni-Fe) кристаллами в процессе формирования этого слоя. Пленки толщиной менее 0,5 мкм или более 1 мкм не имеют пористой структуры, необходимой для формирования однородного антафрикционного слоя с заданным химическим составом.

При разложении паров ТКН нижняя граница температурного интервала (180oC) обуславливается оптимальной скоростью формирования никелевой пленки с пористой структурой, а верхняя граница (200oC) обусловлена формированием плотной никелевой пленки с беспористой структурой.

При совместном разложении паров ТКН и ПКЖ нижняя граница температурного интервала (235oC) определяется температурой начала выделения олова из алюминиево-оловянистого (Al-Sn) сплава, а верхняя граница (285oC) определяется нарушением пропорции между скоростью выделения олова из Al-Sn сплава и скоростью осаждения Ni-Fe сплава из газовой фазы.

Соотношение паров ТКН и ПКЖ в рабочей смеси при совместной термической диссоциации принимают равным 2,4-2,6:1 с тем, чтобы состав полученного Ni-Fe сплава в покрытии соответствовал химическому соединению FeNi3 и γ-твердому раствору на его основе.

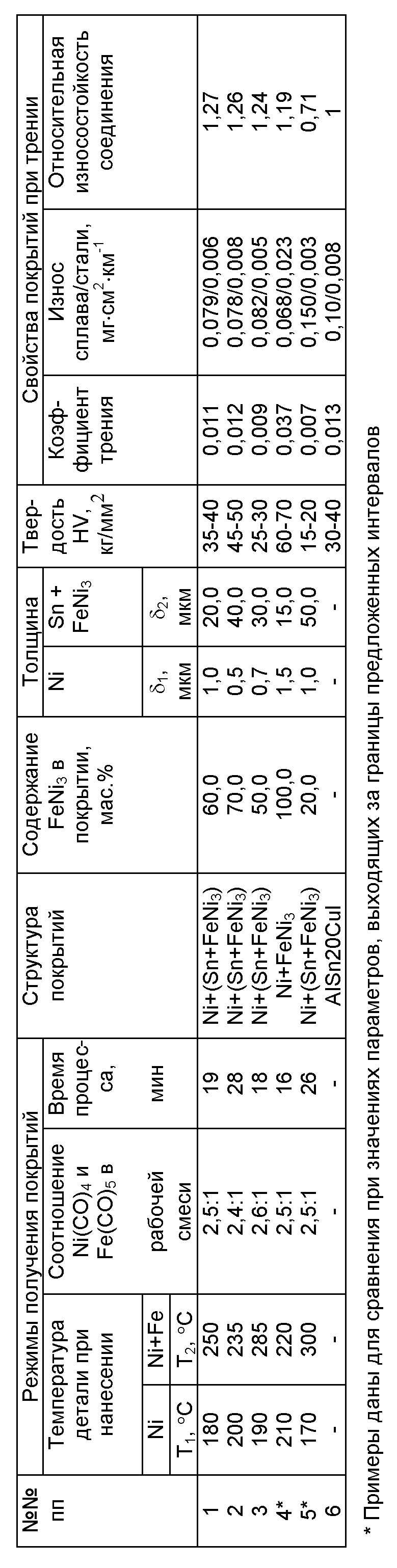

Согласно предложенному способу формирование покрытия происходит непосредственно на подшипниковом слое из Al-Sn сплава до получения антифрикционной структуры в виде механической смеси, образованной Ni-Fe сплавом с оловом из Al-Sn сплава, причем объемную долю первого в покрытии получают равной 50-70%, а общая толщина антифрикционного покрытия составляет 5-10% от толщины подшипникового слоя на алюминиевой основе. При значениях указанных параметров, выходящих за границы предложенных интервалов, получают покрытия с неудовлетворительными рабочими характеристиками (см. примеры 4, 5 в таблице).

Способ осуществляют следующим образом.

Вкладыш подшипника скольжения помещают в вакуумную камеру (реактор) на графитовый нагреватель. Камеру вакууммируют, постепенно нагревают вкладыш до температуры 180 - 200oC и из испарителя с тетракарбонилом никеля (ТКН) осуществляют подачу паров ТКН в вакуумную камеру. На рабочей поверхности нагретого вкладыша пары ТКН разлагаются с образованием пористой никелевой пленки толщиной 0,5-1 мкм. Затем нагревают вкладыш до температуры 235-285oC и из смесителя карбонилов подают рабочую смесь паров ТКН и ПКЖ в концентрации 2,4-2,6: 1 в вакуумную камеру до образования на поверхности вкладыша антифрикционного покрытия заданной толщины, которая составляет 5-10% от толщины подшипникового сплава на основе алюминия. Выделяющийся при разложении карбонилов металлов оксид углерода выводят через ловушки и сжигают. После получения покрытия прекращают подачу рабочей смеси, вкладыш охлаждают. Толщину осажденного покрытия определяют по привесу или микрометрическими измерениями, а равномерность и качество оценивают визуально и под микроскопом.

Пример 1

Биметаллический вкладыш подшипника скольжения с рабочей поверхностью из алюминиево-оловянистого сплава марки А020-1 (Sn 17-23%, Cu 0,7-1,2%, Al - остальное) помещают в вакуумную камеру (реактор) на графитовый нагреватель. Систему вакууммируют до остаточного давления 5-10-2 мм рт. ст. и постепенно - со скоростью 30oC/мин нагревают вкладыш до температуры 180oC, из испарителя с ТКН осуществляют подачу паров карбонила в вакуумную камеру со скоростью 0,01 л/мин в течение 1 минуты. На рабочей поверхности вкладыша пары ТКН разлагаются с образованием пористой никелевой пленки толщиной 1 мкм. Затем повышают температуру вкладыша до 250oC и из смесителя карбонилов подают рабочую смесь паров ТКН и ПКЖ в концентрации 2,5:1 в вакуумную камеру со скоростью 0,045 л/мин в течение 10 минут до образования на поверхности вкладыша антифрикционного покрытия толщиной 20 мкм. Выделяющийся при разложении оксид углерода выводят через ловушки и сжигают. После получения покрытия прекращают подачу рабочей смеси, вкладыш охлаждают. Другие примеры и результаты испытаний представлены в таблице.

Предложенный способ прост в осуществлении, в отличие от многостадийного способа-прототипа выполняется в одну стадию и значительно сокращает время ведения процесса. Кроме того, способ позволяет получать равномерные покрытия заданной толщины от 1 до 40 мкм непосредственно на подшипниковом слое, тем самым исключая нанесение дополнительного поверхностного слоя, что является существенным фактором как при изготовлении, так и при ремонте вкладышей подшипников скольжения.

Как видно из примеров 1 - 3, представленных в таблице, предложенным способом получены антифрикционные покрытия, обладающие высокими рабочими характеристиками. Триботехнические испытания показали, что покрытия, полученные предложенным способом, имеют более низкий коэффициент трения и меньший по времени период приработки, хорошо противостоят схватыванию и задирам. Относительная износостойкость соединения вкладыш подшипника скольжения-шейка коленчатого вала повышается в 1,24-1,27 раза при использовании вкладышей с полученными антифрикционными покрытиями.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИДИСПЕРСНЫХ МЕТАЛЛИЧЕСКИХ ПЛЕНОК | 2011 |

|

RU2447191C1 |

| СПОСОБ ПОДГОТОВКИ ПОВЕРХНОСТИ ПЕРЕД НАНЕСЕНИЕМ ПЛАЗМЕННЫХ ПОКРЫТИЙ | 1999 |

|

RU2173352C2 |

| СПОСОБ ПРИРАБОТКИ КИНЕМАТИЧЕСКИХ ПАР ТРЕНИЯ | 1998 |

|

RU2152543C1 |

| ХИМИЧЕСКАЯ ГАЗОФАЗНАЯ МЕТАЛЛИЗАЦИЯ ТКАНЕЙ И НЕТКАНЫХ МАТЕРИАЛОВ | 1999 |

|

RU2171858C1 |

| СПОСОБ НАНЕСЕНИЯ МЕТАЛЛИЧЕСКИХ ПОКРЫТИЙ НА ПОРОШКИ АБРАЗИВНЫХ МАТЕРИАЛОВ | 1999 |

|

RU2169638C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ЗУБЧАТЫХ ПЕРЕДАЧ | 2001 |

|

RU2213650C2 |

| ИГЛА-ТРОАКАР ДЛЯ НАЛОЖЕНИЯ ШВОВ НА ВУЛЬВУ | 2000 |

|

RU2192809C2 |

| ЛИНИЯ ПРИГОТОВЛЕНИЯ ПОДКОРМКИ ДЛЯ ПЧЕЛ | 2001 |

|

RU2192127C1 |

| СПОСОБ НАНЕСЕНИЯ ХРОМОВОГО ПОКРЫТИЯ НА СТАЛЬНЫЕ ДЕТАЛИ | 2004 |

|

RU2269608C1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО СНЯТИЯ ДОИЛЬНОГО АППАРАТА | 2001 |

|

RU2203535C2 |

Изобретение относится к машиностроению и может быть использовано для получения антифрикционного покрытия при изготовлении и ремонте вкладышей подшипников скольжения. Процесс формирования покрытия осуществляют на подшипниковом слое из алюминиево-оловянистого сплава, на который предварительно осаждают никелевую пленку толщиной 0,5-1 мкм термической диссоциацией паров тетракарбонила никеля (ТКН) при температуре вкладыша 180-200oС, последовательно нагревают вкладыш до температуры 235-285oС и осаждают никележелезный сплав (Ni-Fe) совместной термической диссоциацией паров ТКН и пентакарбонила железа (ПКЖ). Технический результат - упрощение технологии получения и формирование с заданной толщиной антифрикционных покрытий на вкладышах подшипников скольжения. 3 з.п. ф-лы, 1 табл.

| НЕСИММЕТРИЧНАЯ ВИБРАТОРНАЯ АНТЕННА | 2006 |

|

RU2313163C1 |

| Подшипник скольжения | 1989 |

|

SU1809881A3 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИФРИКЦИОННОГО ПОКРЫТИЯ НА ТОНКОСТЕННЫХ СТАЛЬНЫХ ВКЛАДЫШАХ ОПОР СКОЛЬЖЕНИЯ | 1993 |

|

RU2076960C1 |

| US 5434012, 18.06.1995 | |||

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО ПОКРЫТИЯ | 1991 |

|

RU2049827C1 |

Авторы

Даты

2001-12-27—Публикация

1999-12-17—Подача