(54) -ПОДШИПНИКОВЫЙ УЗЕЛ С ГАЗОВОЙ СМАЗКОЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОДШИПНИК СКОЛЬЖЕНИЯ | 1997 |

|

RU2136981C1 |

| Подшинниковый узел скольжения | 1975 |

|

SU584120A1 |

| ПОДШИПНИКОВЫЙ УЗЕЛ СКОЛЬЖЕНИЯ | 2001 |

|

RU2229039C2 |

| Герметичный центробежный экстрактор | 2024 |

|

RU2834085C1 |

| ПОДШИПНИК СКОЛЬЖЕНИЯ С ТВЕРДОЙ СМАЗКОЙ | 1967 |

|

SU214959A1 |

| ОПОРА СКОЛЬЖЕНИЯ | 2001 |

|

RU2210684C2 |

| ПОДШИПНИКОВЫЙ УЗЕЛ ШАРНИРА ГУКА | 1997 |

|

RU2122145C1 |

| КОНУСНАЯ ДРОБИЛКА И ВКЛАДЫШ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2013 |

|

RU2639887C2 |

| Подшипниковый узел | 1975 |

|

SU571634A1 |

| ЖИДКОСТНОЗАПОЛНЕННАЯ ЭЛЕКТРИЧЕСКАЯ МАШИНА | 1994 |

|

RU2080728C1 |

Изобретение относится к машиностроению и может быть использовано в подшипниках скольжения с компенсацией термических расширений.

Известен подшипник с газовой смазкой, содержащий неразрезную втулку, сопряженную с обеспечением кольцевого зазора с корпусом, вкладьзш, соединенный со втулкой, при этом термическое расширение элементов подшипника во время вращения вала воспринимается поясками на втулке, и коэффициент термического расширения вала я:вляется промежуточной величиной между коэффициентами расширения вкладыша и втулки ijБлижайшим к предлагаемому по своей тёхйнческой сущности является подшипник с газовой смазкой, содержацций корпус и вкладыш, выполненные из материала с одинаковым коэффициентом термического расширения, при этом сопряжение вкладыша с валом выполнено по конусным поверхностям, половина угла при вершине которых равна арктангенсу отношения диаметра конусной поверхности к длине вкладыша 21.

В известном устройстве подшипника масса корпуса в значительной .степени превышает массу вкладыша.

Следовательно, температура вкладыша всегда будет превышать температуру корпуса, в результате чего во.время начала работы может произойти закли нивание вкладыша в корпусе.

Целью изобретенияявляется повыивдние надежности опоры путем обеспечения постоянства посадки трущихся поверхностей.

10

Поставленная цель достигается тем, что подшипниковый узел с газовой смазкой, содержащий смонтированные в корпусе вал с .галтелью, установ15ленный на нем с зазором вкладыш и поджимакиций вкладыш стакан, торцы которых выполнешл конусными, половина угла при вершине которых равна арктангенсу отношения диаметра конус20ной поверхности к длине вкладыша, снабжен обхватывающей вкладыш обоймой, установленной в корпусе с зазором и имеющей конусные торцы, а также втулками с фланцами, смонти25рованньнли на торцах корпуса, втулки выполнены с конусными торцами, со. пряженными с конусными торцами вкладыша, а угол при вершине конусов равен углу при вершине конусной по30верхности вкладыша, при этом втулка

и вкладыш выполнены иэ одного материала и равны по массе.

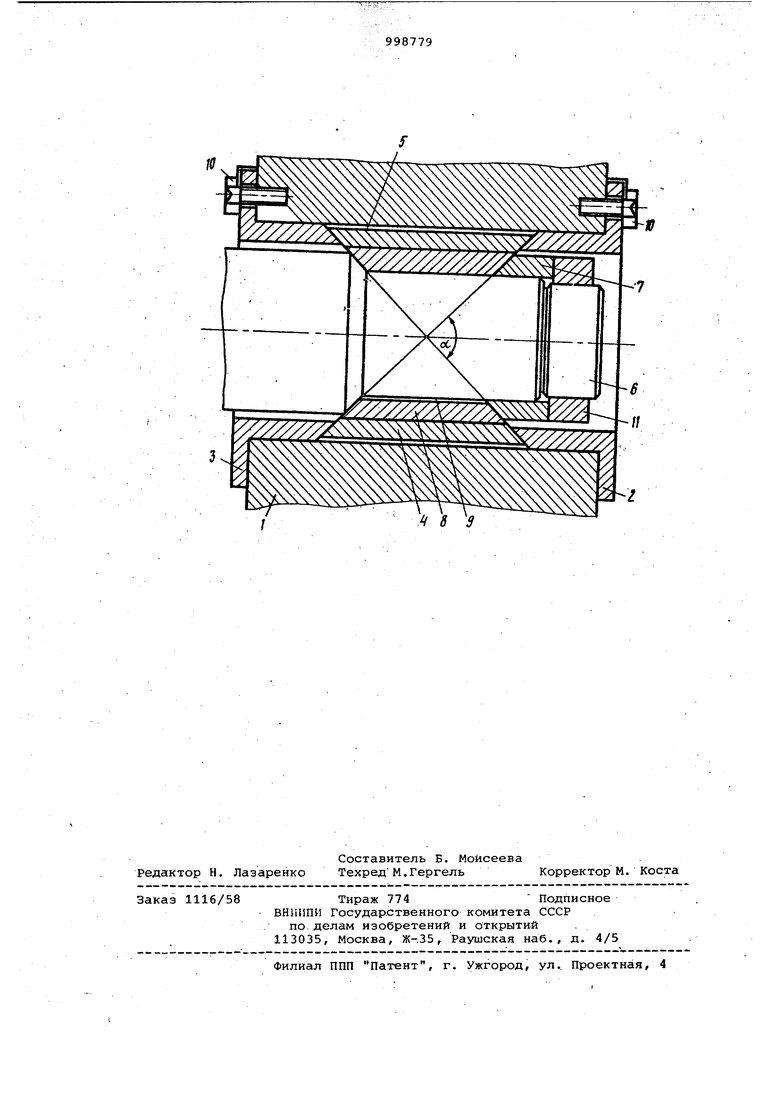

На чертеже изображен: предлагаемый подшипник, продольный разрез,

В корпусе 1 при помощи втулок 2 и 3 зажата обойма 4 с обеспечением зазора 5. На конце вала б при помощи стакана 7 зажат вкладьлш 8 с обеспечением зазора 9, Наружная поверхность вкладыша 8 контактирует с внуренней поверхностью о0оймы 4. Вкладыш 8 и обойма 4 выполнены из материалов с одинаковым коэффициентом термического расширения, образующих антифрикционную пару сухого трения. Концы обоймы. 4 и вкладыша 8 сопряжены, соответственно, со втулками 2 и 3, галтелью вала 6 и стаканом 7 по конусным поверхностям, половина угла при вершине которых равна арктангенсу отношения диаметра конусно поверхности к соответствующему расстоянию между конусными поверхностями обоймы или вкладыша. Вращению обоймы 4 относительно втулок 2 и 3 и вкладыша 8 относительно вала б препятствуют шлицевые qoeдинeния (не показаны) обоймы с втулками и вкладыша со стаканом 7, при этом втулки 2 и 3 зафиксированы относительно корпуса 1 при помощи резьбовых соединений 10, а стакан 7 зафиксирован относительно вала б при помощи гайки 11.

Сборку подшипникового узла осуществляют, в следующем порядке.

Укрепляют втулку 2 на корпусе 1, в отверстие корпуса вводят конец вала б, в отверстие вводят обойму 4 и зажимают ее при помощи втулки 3 с обеспечением зазора 5 и соосности ее относительно отверстия. Затем вводят в;кладыш 8 и зажимают его при помощи стакана 7 с обеспечением зазора 9 и соосности его относительно

вала б.

I

Во время работы подшипника термическое расширение обоймы и вкладыша одинаковое, так как масса обоймы равна массе вкладыша, т.е. зазор между трущимися поверхностями будет одинаков во всех режимах работы подшипника, что видно из формулы td -olil -bcl

V

ol/.i-arctg-iafe)

где ol коэффициент термического

расширения обоймы иливкладыша)

- коэффициент термического расширения втулок, вала и стакана;

Д - разность температуры подшипника в начале работы и во. время работы;

d - диаметр конусной поверхности j ь - длина обоймы или вкладыша

между конусныг и поверхнос0 тями, соответствующая текущему значению диаметра. При выполнении указанного уело- ВИЯ устраняется биение вала в отверстии подшипника. Практически угол об 5 задается возможностями обработки конусных.поверхностей на металлорежущих станках и в зависимости от его величины, а такжг от условия постоянства массы вкладыша и обоймы, вы б.ирают линейные размеры (длину и диаметр) вкладыши и обоймы.

Оптимальным вариантом является равенство массы втулки массе вкладыша, так как при соблюдении этого ус ловия обеспечивается равный температурный режим работы вкладыша и втулки.;

Формула изобретения

Подшипниковый узел с газовой смазкой, содержащий смонтированные в корпусе вал с.галтелью, установленный на нем с зазором вкладыш и поджимаю5 щий вкладыш стакан, торцы которых выполнены конусными, половина угла при вершине которых равна арктангенсу отношения диаметра конусной поверхности к длине вкладыша, о т л и 0 чающийся тем, что, с целью повышения надежности путем обеспечения постоянства посадки трущихся поверхностей, он снабжен обхватывающей вкладыш обоймой, установленной

5 в корпусе с зазором и имеющей конусные торцы, а также втулками с флан- цами, смонтированными на торцах корпуса, втулки выполнены с конусными торцами, сопряженными с конусными торцами вкладыша, а угол при вершине конусов равен углу при вершине конусной поверхности вкладыша, при этом втулка и вкладыш выполнены из одного материала и равны по массе. Источники информации; .

5 принятые во внимание при экспертизе

Авторы

Даты

1983-02-23—Публикация

1980-01-07—Подача