I

Изобретение относится к области смазки узлов сухого трения, функционирующих в механизмах космической, вакуумной, электровакуумной, металлургической и пищевой промышленности.

Известен способ получения смазочных смесей на основе порошкообразной твердой смазки и связующего 1.

Отличительной особенностью этого способа является то, что в твердую диспергированную смазку вводят связующие с целью улучшения ее адгезии к трущейся поверхнотси.

Принципиальным недостатком этого способа является то, что приготовленные с его помощью смеси не могут быть использованы при магнитном способе подачи смазки, так как они диамагнитны.

Известен способ получения смазочной композиции путем механического смешения ферромагнитного материала с антифрикционным порощкообразным наполнителем слоистой структуры, например с дисульфидом молибдена 2.

Однако приготовление смазки простым механическим смешением может привести к разделению смеси на исходные компоненты, не обеспечивая при этом требуемые смазочные свойства.

Целью предлагаемого способа является повышение смазочных свойств композиции, состоящей из ферромагнетика и антифрикционного наполнителя со слоистой структурой, а также в придании магнитных свойств сухой смазочной смеси для подачи ее на трущиеся

поверхности магнитным способом.

Это достигается тем, что используют частицы ферромагнитного материала продолговатой формы и полученную смесь подвергают прессованию в присутствии магнитного поля

напряженностью 200-700 гаусс при пропускании ее через прижатые и катящиеся со скольл :ением ролики.

При осуществлении предлон енного способа необходимо учесть следующие факторы:

1. Смеси должны быть в порошкообразном агрегатном состоянии.

2.Они должны быть магнитоактивны.

3.Размер частиц порошков следует выбирать с учетом геометрии узла трения, в котором они будут применены.

4.Форма ферромагнитных частиц - продолговатая, вытянутая.

5.Смесь необходимо механически обработать с целью объединения исходных компонентов в единые частицы.

Агрегатное состояние вещества смазки имеет принципиальное значение. Подача смазочной смеси с помощью слабых магнитных полей (200-500 гаусс) на расстояние до 10 мм

и более возможно лишь при условии, что

смазка находится в порошкообразном дисперсном состоянии. При таком состоянии отдельные частицы слабо связаны с общей массой смеси и перемещение отдельной частицы не требует смещения всего объема смазки.

Сухие смазки, как правило, диамагнитны. Для придания им магнитных свойств в них необходимо ввести ферромагнитное вещество.

Максимальный размер отдельных частиц смазочной смеси должен быть по крайней мере в 2-3 раза меньше конструктивного зазора в зоне трения узла.

При этих условиях смазка может легко вводиться в зону контакта и при перемещении сопряженных деталей сдвиг будет происходить в слое смазки, а не по поверхности деталей.

В связи с этим, максимальный размер отдельных частиц смазочной смеси должен быть не более 2-5 мк.

Форма частиц ферромагнитного вещества влияет на магнитоактивность смеси.

Придавая ферромагнитным частицам продолговатую форму, можно улучшить способность смазки подаваться на рабочую поверхность или, сохраняя эту способность, увеличить количество смазки в смазочной смеси.

Для того, чтобы предотвратить разделение смеси на исходные компоненты, после перемешивания смесь (шихту) необходимо механически обработать, пропустив ее через контакт катящихся со скольжением роликов в присутствии магнитного поля, которое способствует однонаправленной ориентации ферромагнитных частиц в зоне контакта.

После этой операции отдельные частицы смазки и ферромагнитного порошка объединены в более крупные частицы смазки чешуйчатой формы размером 0,5-ь2 мм. Толщина этих частиц колеблется в пределах 1-100 мк. Частицы имеют большую механическую прочность, реагируют на магнитное поле и не распадаются на исходные компоненты.

Способ приготовления магнитоактивной смеси включает в себя следующие операции.

Исходные компоненты (например, дисульфид молибдена - смазка, никель - ферромагнитное вещество) размельчают до частиц размолом не более 2-5 мк. При размельчеНИИ ферромагнитного вещества должен быть использован такой способ, который позволяет получать частицы продолговатой, вытянутой формы.

Затем путем механического смещения готовят композицию, основным компонентом которой является твердая смазка. Количество ферромагнитного вещества в смеси может составлять от 2% до 30% объема в зависимости от требуемых магнитных свойств приготавливаемой смазки. Смесь перемешивают, прессуют, затем пропускают через контакт прижатых и катящихся со скольжением друг по другу роликов в присутствии магнитного поля напряженностью 200-700 гаусс.

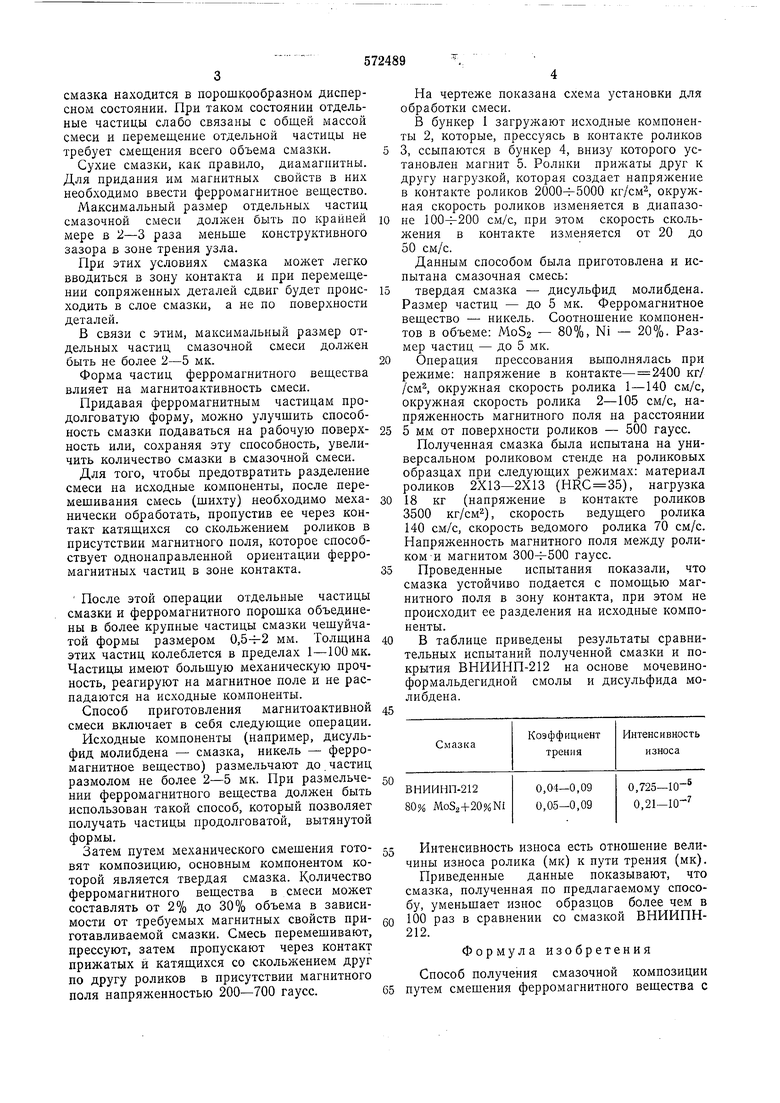

На чертеже показана схема установки для обработки смеси.

В бункер 1 загружают исходные компоненты 2, которые, прессуясь в контакте роликов 3, ссыпаются в бункер 4, внизу которого установлен магнит 5. Ролики прил-саты друг к другу нагрузкой, которая создает напряжение в контакте роликов 2000-ь5000 кг/см, окружная скорость роликов изменяется в диапазоне см/с, при этом скорость скольжения в контакте изменяется от 20 до 50 см/с.

Данным способом была приготовлена и испытана смазочная смесь:

твердая смазка - дисульфид молибдена. Размер частиц - до 5 мк. Ферромагнитное вещество - никель. Соотношение компонентов в объеме: MoS2 - 80%, Ni - 20%. Размер частиц - до 5 мк.

Операция прессования выполнялась при режиме: напряжение в контакте- 2400 кг/ /см, окружная скорость ролика 1 -140 см/с, окружная скорость ролика 2-105 см/с, напряженность магнитного поля на расстоянии 5 мм от поверхности роликов - 500 гаусс.

Полученная смазка была испытана на универсальном роликовом стенде на роликовых образцах при следующих режимах: материал роликов 2X13-2X13 (HRC 35), нагрузка 18 кг (напряжение в контакте роликов 3500 кг/см), скорость ведущего ролика 140 см/с, скорость ведомого ролика 70 см/с. Напряженность магнитного поля между роликом-и магнитом гаусс.

Проведенные испытания показали, что смазка устойчиво подается с помощью магнитного поля в зону контакта, при этом не происходит ее разделения на исходные компоненты.

В таблице приведены результаты сравнительных испытаний полученной смазкп и покрытия ВНИИНП-212 на основе мочевиноформальдегидной смолы и дисульфида молибдена.

Интенсивность износа есть отношение величины износа ролика (мк) к пути трения (мк).

Приведенные данные показывают, что смазка, полученная по предлагаемому способу, уменьщает износ образцов более чем в 100 раз в сравнении со смазкой ВНИИПН212.

Формула изобретения

Способ получения смазочной композиции путем смешения ферромагнитного вещества с

антифрикционным порошкообразным наполнителем слоистой стрзктуры, отличающийся тем, что, с целью повышения смазочных свойств композиции, используют частицы ферромагнитного вещества продолговатой формы и полученную смесь подвергают прессованию в присутствии магнитного поля напряженностью 200-700 гаусс при пропускании ее через прижатые и катящиеся друг по другу со скольл ением ролики.

Источники информации, принятые во внимание при экспертизе

1. Жрейтуэйт Е. Р. «Твердые смазочные материалы и антифрикционные покрытия. Химия, М, 1967, с. 223.

2. Заявка 1971358/25-8 от 18.10.73, F 16п 15/02, по которой принято решение о выдаче авторского свидетельства.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ испытания магнитоактивной смазочной композиции и устройство для его осуществления | 1985 |

|

SU1350549A1 |

| НАНОТЕХНОЛОГИЧЕСКАЯ АНТИФРИКЦИОННАЯ ПОРОШКОВАЯ КОМПОЗИЦИЯ (ВАРИАНТЫ), НАНОТЕХНОЛОГИЧЕСКАЯ СМАЗОЧНАЯ КОМПОЗИЦИЯ И СПОСОБ НАНОТЕХНОЛОГИЧЕСКОЙ СМАЗКИ | 2009 |

|

RU2415176C2 |

| СМАЗОЧНАЯ КОМПОЗИЦИЯ | 2004 |

|

RU2260035C1 |

| СМАЗОЧНАЯ КОМПОЗИЦИЯ | 2013 |

|

RU2525238C1 |

| СМАЗОЧНАЯ КОМПОЗИЦИЯ | 2015 |

|

RU2596820C1 |

| ШУМОПОДАВЛЯЮЩАЯ СМАЗОЧНАЯ КОМПОЗИЦИЯ ДЛЯ КОНТАКТИРУЮЩИХ СТАЛЬНЫХ ПОВЕРХНОСТЕЙ | 2021 |

|

RU2755089C1 |

| СМАЗОЧНАЯ КОМПОЗИЦИЯ | 1999 |

|

RU2161177C1 |

| ПЛАСТИЧНАЯ СМАЗКА | 2009 |

|

RU2395563C1 |

| СМАЗОЧНАЯ КОМПОЗИЦИЯ | 2006 |

|

RU2311448C1 |

| СПОСОБ ПОЛУЧЕНИЯ СМАЗОЧНОЙ КОМПОЗИЦИИ | 2015 |

|

RU2604202C1 |

Авторы

Даты

1977-09-15—Публикация

1975-05-22—Подача