1

Изобретение относится к строительным материалам, а именно, к составам бетонных смесей, содержащих добавки.

Известна бетонная смесь, включающая минеральное вяжущее, заполнитель, всЗду и добавку. В качестве добавки используется смесь кремнийорганической жидкости типа силиконата яатрия и алюминиевой пудры в количестве соответственно 0,1-0,2 и 0,003-0,005% от ве са минерального вяжущего.

Известна также бетонная смесь, включающая минеральное вяжущее, заполнители, воду и полимерную добавку, в качества добавки применяется соль гидразина в количестве 0,05-1,05% от веса цемента.

Известные бетонные смеси имеют недостаточно высокие формовочные свойства, что затрудняет их практическое использование.

Цель изобретения - регулирование сроков схватывания и повышение удобоукладываемости бетонной смеси.

Это достигается тем, что бетонная смесь, включающая минеральное вяжущее песок, щебень, воду и полимерную добавку, содержит в качестве полимерной добавки продукт от высокотемпературного пиролиза бензина при следующем содержании компонентов,вес.%s Минеральное вяжущее S-12 Песок22-35

Щебень38-56

Продукт от высокотемпературного пиролиза бензина 0,01-0,2 ВодаОстальное. Состав продукта от высокотемпературного пиролиза бензина следующий, вес. %

Нафталиновая и метилнафталиновая фракция (200-260 С) 8- 9 Растворимый смолистый остаток (выше 260С)

21-22 Нерастворимая .части (углерод+гидроокись)12-14

ВодаОстальное .

Приготовление бетонной смеси осуществляется по общепринятой технологии. При этом продукт от высокотемпв ратурного пиролиза бензина вводится с водой затворения и тщательно ;Пврв мешивается.

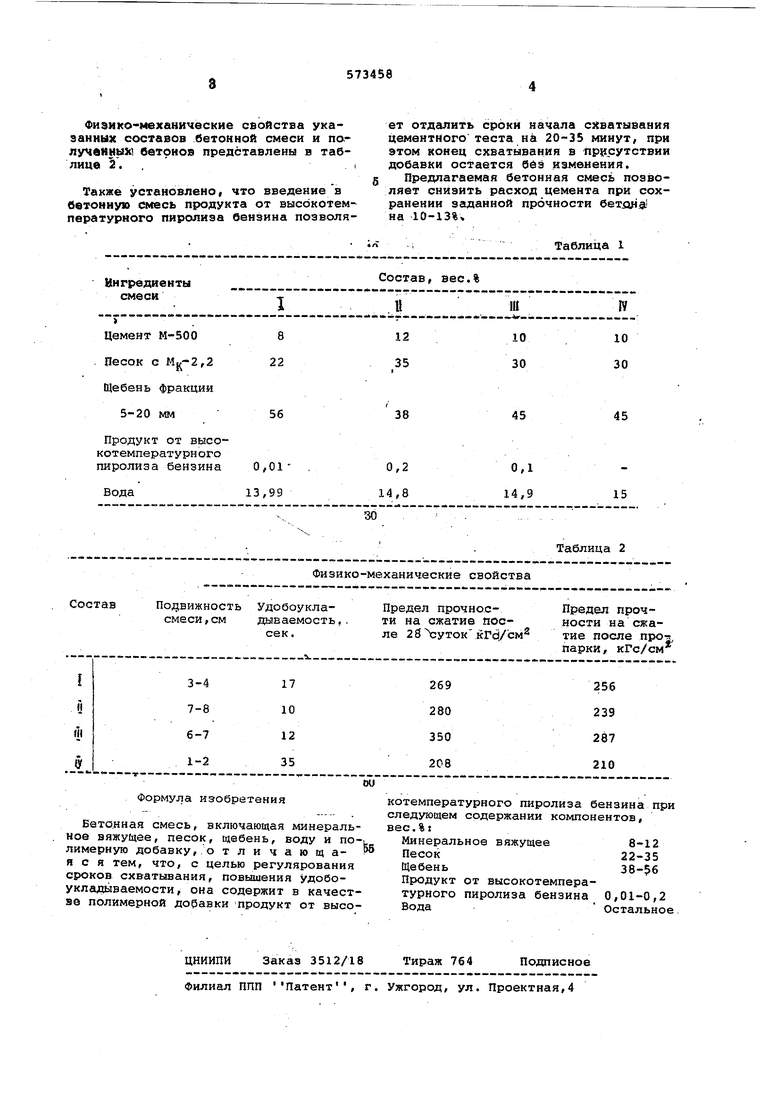

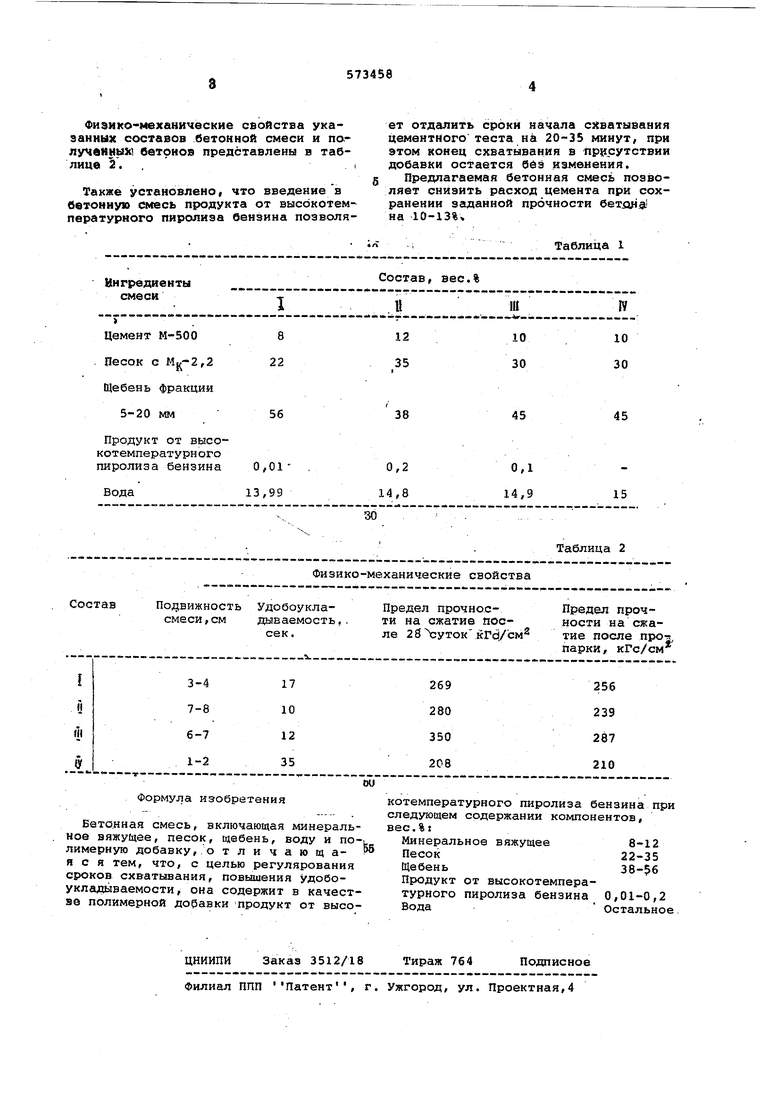

Пример.Составы бетонной смеси с граничными и оптимальным содержанием ингредиентов представлены в табл.1.

Физико-кюханические свойства указанных составов бетонной смеси и пояучвЯНЫ ветонов представлены в таблице 5. ,1

Также установлено, что введение в бетонную продукта от высокотемпературного пиролиэа бензина позволяет отдалить сроки начала схватывания цементного теста на 20-35 минут, при этом конец схватывания в присутствии добавки остается без изменения.

Предлагаемая бетонная смесь позволяет снизить расход цемента при сохранении заданной прочности бетдн на 10-13%

;Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Бетонная смесь | 1981 |

|

SU1010035A1 |

| СУХАЯ СТРОИТЕЛЬНАЯ СМЕСЬ ОГНЕЗАЩИТНАЯ | 2013 |

|

RU2541989C1 |

| Бетонная смесь | 1980 |

|

SU952801A1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕГКОГО БЕТОНА И ЛЕГКИЙ БЕТОН | 2008 |

|

RU2399598C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ НА ГИПСО-МАГНЕЗИАЛЬНОМ ВЯЖУЩЕМ | 2008 |

|

RU2376260C2 |

| БЕТОННАЯ СМЕСЬ ДЛЯ ГИДРОИЗОЛЯЦИИ (ВАРИАНТЫ) | 2006 |

|

RU2338713C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ | 2006 |

|

RU2312839C1 |

| НИЗКОЦЕМЕНТНАЯ ОГНЕУПОРНАЯ БЕТОННАЯ СМЕСЬ | 2000 |

|

RU2184100C2 |

| БЕТОННАЯ СМЕСЬ | 2001 |

|

RU2210552C2 |

| Способ изготовления строительных материалов на магнезиальном вяжущем | 2002 |

|

RU2222508C1 |

Щебень фракции 5-20 мм

Продукт от высокотемпературного

Состав Под}вижность Удобоукласмеси,см дываемость, сек.

45

45

38

Предел прочности на сжатие после 2 S уток Krd/CM

Авторы

Даты

1977-09-25—Публикация

1975-04-30—Подача