1

Изобретение относится к техяопогическо- My оборудованизо дпя получения кристаллических и аморфных слоев из газовой фазы и может быть испопьзованр,Ь электронной промышленности и других отраслях народного хозяйства для наращивания металлических, полупроводниковых и диэлектрических слоев методом:химического газового осаждения.

Известны устройства для получения слоев из газовой фазы с горизонтальным расположением подложкодержателя. Такие устройств имеют помещенный в корпусе горизонтальный подложкодержатель, источник нагрева, патрубки для ввода свежей и вывода обработанной газовой смеси. Подложкодержатепь выполняется либо неподвижным, помешенным в горизонтальной трубчатой камере в форме вращающегося диска, помешенного в цилиндрическую камеру 27..

Недостаток таких устройств состоят в то что они не обеспечивают качества осаждае- мых слоев: толшина п состав слоя по ппошади подпожкодержатепя различны.

В первом случае неравномерность топшин слоя попучается из-гш обеднения газовой

смеси по длине канапа,во втором спучае (хотя дисковый подпйжкодержатепь к вращается в камере, что ставит все размешенные на нем подложки в одинаковые условия) из-за наличия неуправляемого развитого втс- ревого движен 1Я газовой смеси, чему|спосо6 ствуют -неизотермические условия и геометрия реакционной камеры.

Наиболее близким к данному изобретению по технической сущности является устройство для получения полупроводниковых слоев З. имеющее вращающийся дисковый подложко- держатель, закрытый сверху колпаком, патрубок дпя ввода газовой смеси, расположенный на оси вращения подложкодержателя, и резисгявный нагреватель. Высота проточной части камеры может изменяться, что позволяет оказывать;впняние на поток газовой смеси. Конструкция данного устройства обеспечивает при вращающемся подпожкодержа- теле подачу газовой смеси над поверхностью подложек в радиальном иаправпеншН от центра к периферии диска подпожкодержателя. Вращение последнего позволяет получить равномерные толтлшгу и состав выращиваемого

споя ti тангенциальном направпении, а в радиапьиом натфавпеиии по ходу потока в связи с ббеднекием газовой смеси будет .на- бгаодаться умеЯ1эшение топшины осаждаемого слоя с возможным изменением его состава. Этот процесс усиливается за счет большой диффузорности проточной части, из-за чего скорость потока от центра к перифериирезко замедляется,

Цепь изобретения - повышение равномерjrtocTH толщины и состава получаемого слоя, а также болеь экономичное расходование, газовой смеси.

Это достигается тем, что реакционная ка;Мера выполнена кольцевой, а средства дгщ бвода и вывода газовой смеси - в виде.раЛиально установленных патрубков со щепями на концах, расположенными непосредствениа над подложками.,-;

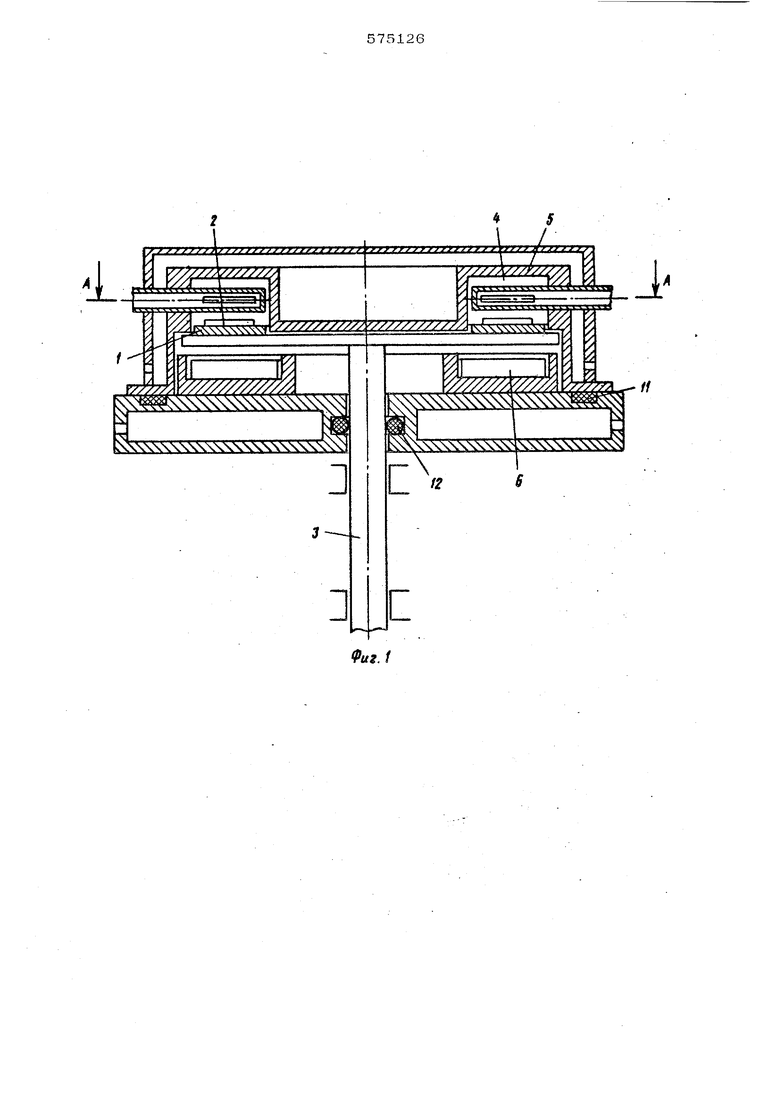

На фиг. 1| изображено предлагаемое устройство, общий вид; на фиг, 2 - разрез А-А фиг, 1.

Устройство содержит подложкодержатель 1 с расположенными йанем подложками 2, смонтирова шый на валу 3 и помещенный в кольцевом канале 4 охлаждаемого корпуса камеры 5. Подложкодержатель 1 нагревается от нагревателя 6. Для ввода газовой смеси в камере вмонтированы патрубки 7 со ще лями 8, а для отвода - патрубки 9 со щепями 10, Для герметичности рабочей полости камера снабжена охлаиодаемыми уплотнениями 11 и 12.

Устройство работает следующим образом.

Подпожкодержатепь 1, нагреваемый нагревателем 6 до требуемой температуры, с раопопоженными на нем подложками 2 врашается на валу 3 в горизонтальной плоскости. Через щепи 8 патрубков- 7 в кольцевой 4 подают газовую смесь. Компоненты газовой смеси, реагируя друг с другомТдри температуре подложкодержателя, образ т на поверхности (подложек твердый кристаллический ипИ аморфный слой. Нерабочие стенкв к;анала 4 охлаждаютсж. По дтгйне канала по мере выработки компонентов газовая смесь обед- ; кяется и затем отводится через щели 1О йатрубкоь 9. Количество, входных 7 и выходных 9; пат1Ч бков в канапе определяется степенью обеднения газовой смеси по длине канала. Корпус камеры 5 для загрузки чистых подложек и снятия готовкой продукции чыпошшют щегкосъемным

При вращающемся попложкодержателе кольцевая форма реакционной камеры с радиальным размещением патрубков для ввода и вывода газовой смеси обеспечивает движение потока не в радиальном, а в тат:,альном направлении, т.е. вдоль канала .эры. В этом случае обеднение газовой смеси, которое всегда происходит в направлении-движения потока, компенсируется вращением подложкодержателя, а именно тем, что любая из подложек за время наращивания слоя проходит путь от входа к выходу газовой смеси число раз, равное количеству оборотов подложкодержателя за весь процесс осаждения слоя. В конечном итоге на всех подложках образуется слой одинаковых толщины и состава. Усреднение скорости роста слоя по пути движения газовой смеси в предлагаемой конструкции позволяет допускать как угодно глубокое обеднение смеси без нарушения равномерности толщины и состава наращиваемого слоя, что невозможно в известном уст(Ройстве, Это обеспечивает более экономичное использование газовой смеси в предлагаемой конструкции.

Формула изобретения

Устройство для получения слоев методом химического газового осаждения, включающее реакционную камеру, внутри которой установлен плоский :прдложкодержатель на вертикальном валу, нагреватель и; средства для ввода и вывода газовой смеси, о т л и. чающееся тем, что, сцельюповыщения равномерности толщины и состава nojiy4aeNfbix слоев, и более экономичного расходования смеси, реакционная камера выполнена кольцевой, а средства для ввода и вывода газо- вой смеси выполнены в виде радиально установленных патрубков со щелями на концах расположенными непосредственно над подяояшами,

Источники информации, принятые во внимание при экспертизе:

1.Основы технологии кремниевых интегральных схем. Окисление, диффузия,эпитаксия. Под ред. Р. Бургера и Р. Донована. hep. с англ. М., Мир, 1969, с. 349.

2.Патент ГДР № 67974, кл. 12 6 17/3 1968.

3.Патент ФРГ № 2063249, кл. В 01 3 17/32, 1.02.73.

s

I

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОСАЖДЕНИЯ СЛОЕВ ИЗ ГАЗОВОЙ ФАЗЫ | 1991 |

|

RU2010043C1 |

| РЕАКТОР ДЛЯ ПОЛУЧЕНИЯ ЭПИТАКСИАЛЬНОГО СЛОЯ БИНАРНОГО ПОЛУПРОВОДНИКОВОГО МАТЕРИАЛА НА МОНОКРИСТАЛЛИЧЕСКОЙ ПОДЛОЖКЕ ПОСРЕДСТВОМ МЕТАЛЛООРГАНИЧЕСКОГО ХИМИЧЕСКОГО ОСАЖДЕНИЯ ИЗ ГАЗОВОЙ ФАЗЫ | 2024 |

|

RU2824739C1 |

| УСТРОЙСТВО ДЛЯ ОСАЖДЕНИЯ СЛОЕВ ИЗ ГАЗОВОЙ ФАЗЫ | 1988 |

|

RU1580873C |

| Устройство для осаждения слоев из газовой фазы | 1979 |

|

SU905342A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭПИТАКСИАЛЬНОГО СЛОЯ БИНАРНОГО ПОЛУПРОВОДНИКОВОГО МАТЕРИАЛА НА МОНОКРИСТАЛЛИЧЕСКОЙ ПОДЛОЖКЕ ПОСРЕДСТВОМ МЕТАЛЛООРГАНИЧЕСКОГО ХИМИЧЕСКОГО ОСАЖДЕНИЯ ИЗ ГАЗОВОЙ ФАЗЫ | 2013 |

|

RU2548578C2 |

| УСТРОЙСТВО ДЛЯ ОСАЖДЕНИЯ ПОКРЫТИЙ ИЗ ГАЗОВОЙ (ПАРОВОЙ) ФАЗЫ | 1984 |

|

SU1338451A1 |

| РЕАКТОР С ПОДЛОЖКОДЕРЖАТЕЛЕМ ДЛЯ ПОЛУЧЕНИЯ СЛОЕВ ИЗ ГАЗОВОЙ ФАЗЫ ПРИ ПОНИЖЕННОМ ДАВЛЕНИИ | 2010 |

|

RU2448205C1 |

| CVD-РЕАКТОР СИНТЕЗА ГЕТЕРОЭПИТАКСИАЛЬНЫХ ПЛЕНОК КАРБИДА КРЕМНИЯ НА КРЕМНИЕВЫХ ПОДЛОЖКАХ | 2021 |

|

RU2767098C2 |

| Устройство для нанесения покрытий из паровой (газовой) фазы | 1980 |

|

SU954512A1 |

| Устройство для эпитаксиального выращивания полупроводниковых материалов | 1990 |

|

SU1784668A1 |

Авторы

Даты

1977-10-05—Публикация

1973-07-23—Подача