Изобретение относится к области получения неорганических покрытий осаждением из газовой (паровой) фазы при разложении химических соединений , например метаЛлоорганических;

Известно устройство для нанесения покрытий путем пиролиза, содержащее корпус с охлаждающей рубашкой и крышку, нагреватель изделия, патрубки для подачи химического соединения и отвода продуктов разложения 1 .

В этом устройстве равномерное по толщине покрытие наносится на из-, делие, расположенное в зоне нагрева, за счет подачи рабочего состава в жидкой фазе через сменный коллектор самотеком вдоль покрываемой поверхности .

Известно устройство для получения покрытий из газовой (паровой) фазы, содержащее рабочую камеру с нагревателем, испаритель,холодильник для утилизации отходящих газов, систему подачи и отвода газового потока, в котором, с целью повышения однородности покрытия, создают высокоскоростные потоки пара вдоль покрываемой поверхности путем расположения испарителя в. верхней части и холо,цильника в нижней части камеры {2 .

Однако известные устройства имеют общий недостаток, заключающийся в том, что весь цикл процесса осаждения, начиная с момента нагрева изделия перед нанесением покрытия и кончая егс охлаждением, протекает в единой реакционном объеме, заключенном внутри нагревателя.

Это приводит, во-первых, ксниже10нию качества покрыти по плотности, составу, внешнему виду и адгезионным свойствам в результате загрязнения осадка побочными продуктами разложения химсоединения, поскольку в про15цессе нагрева и охлаждения издели я при отсутствии подач}1 исходного химсоединения реакционный объем заполняется газовой смесью, обогащенной побочными продуктами распада (за счет

20 испарения конденсата). Во-вторых,происходит интенсивное осаждение покрытия на поверхности внутренних стенок корпуса реактора, нагревателя и других располагаемых в зоне нагре- ,

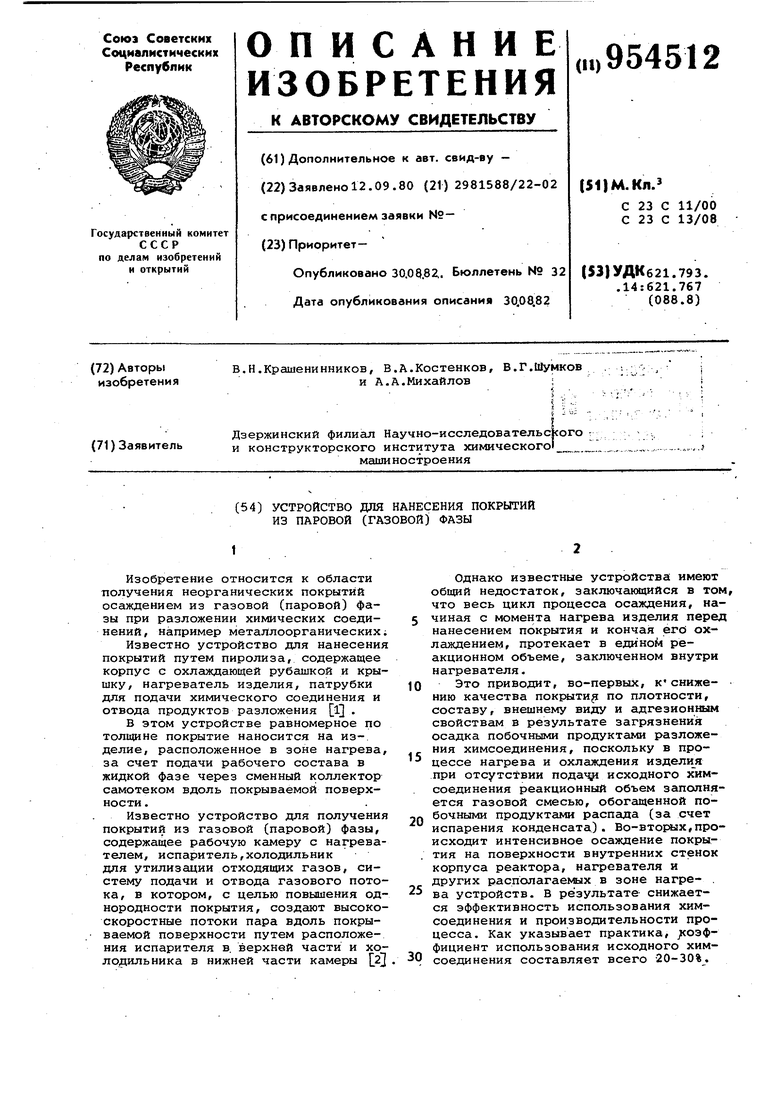

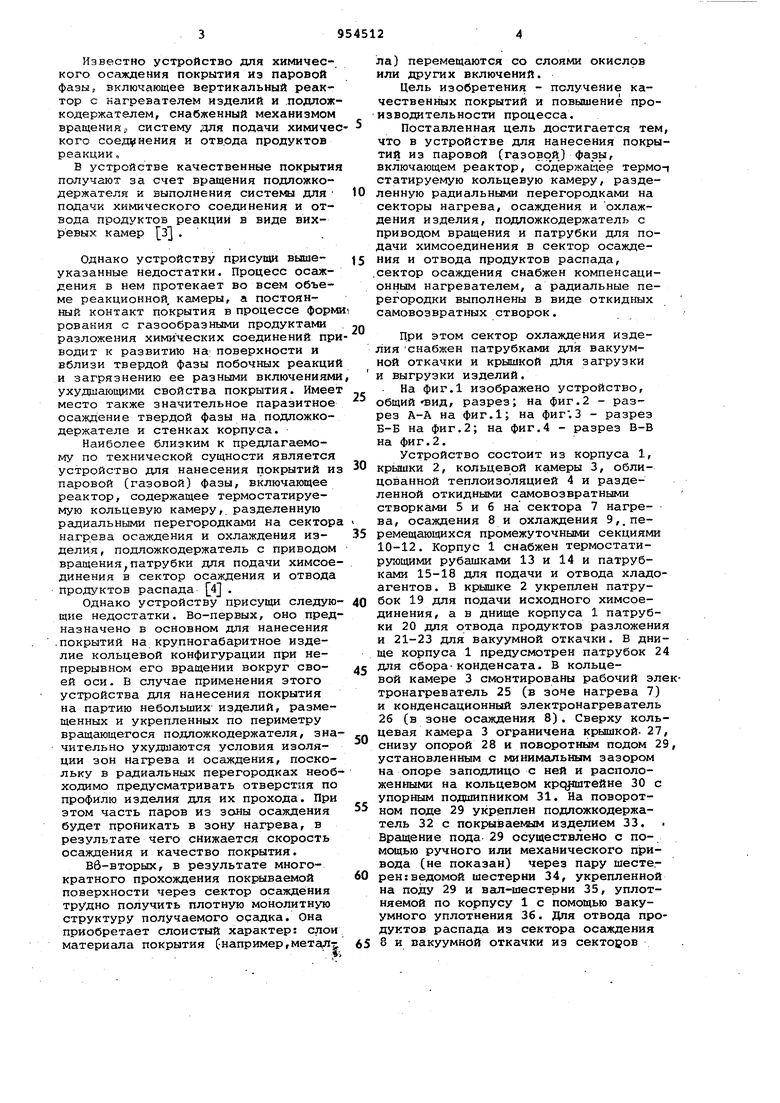

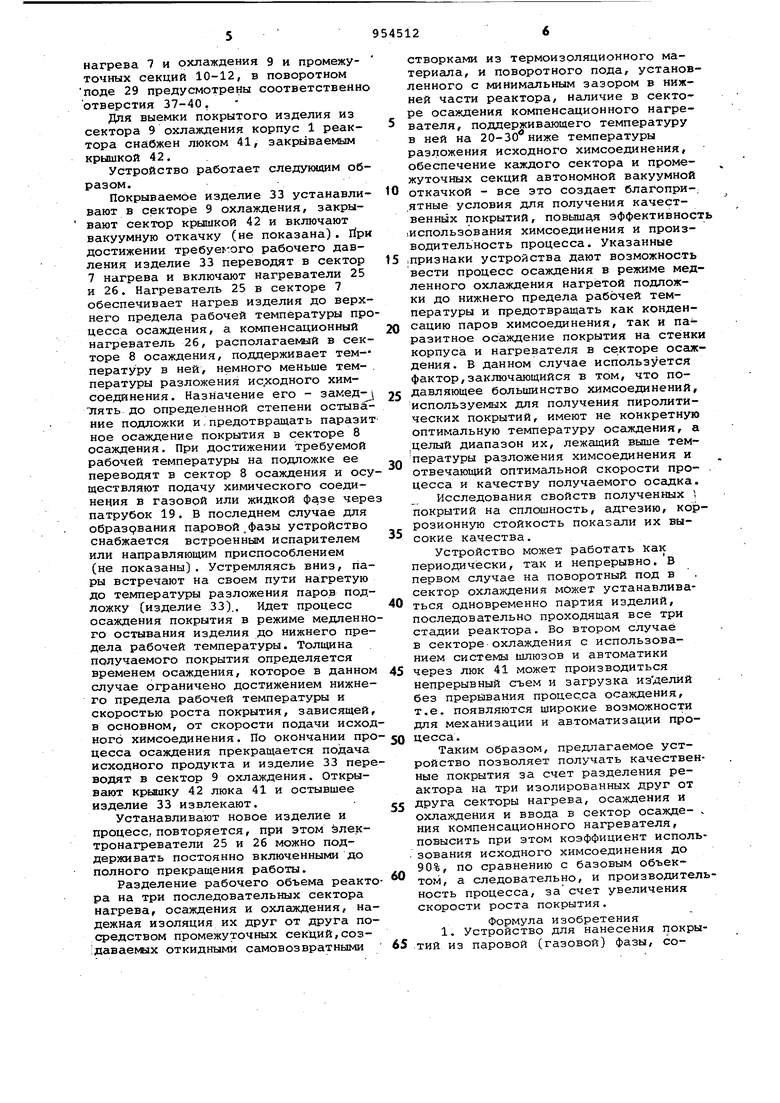

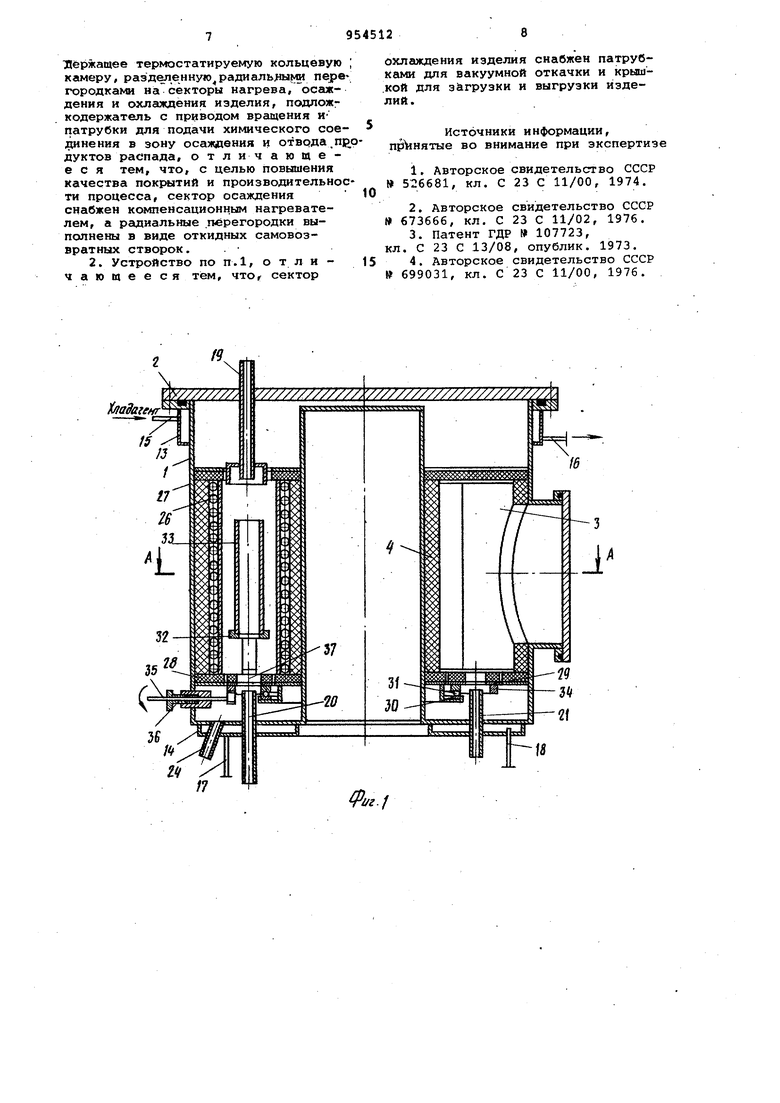

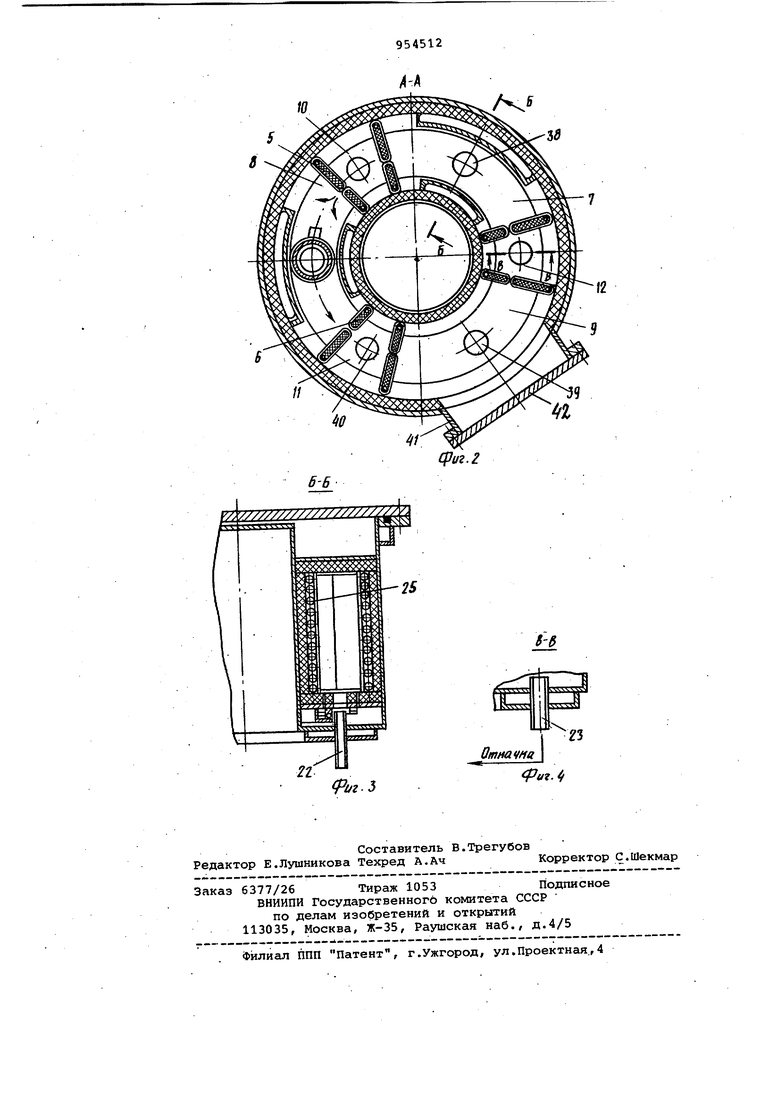

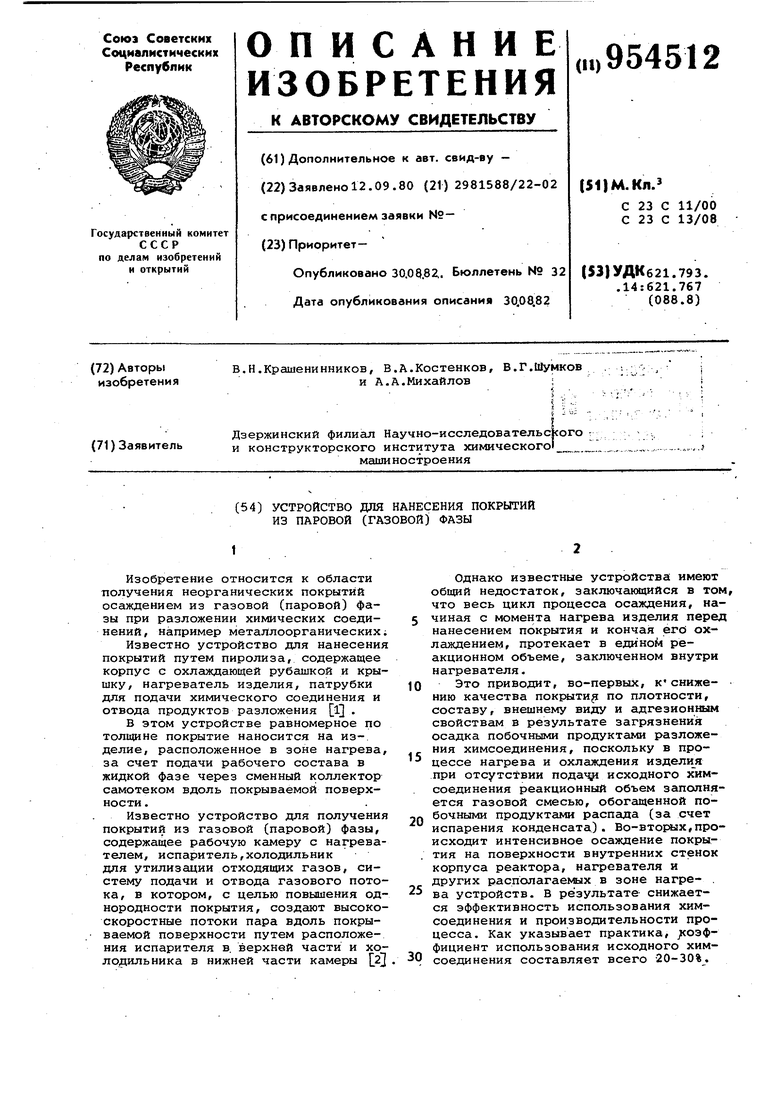

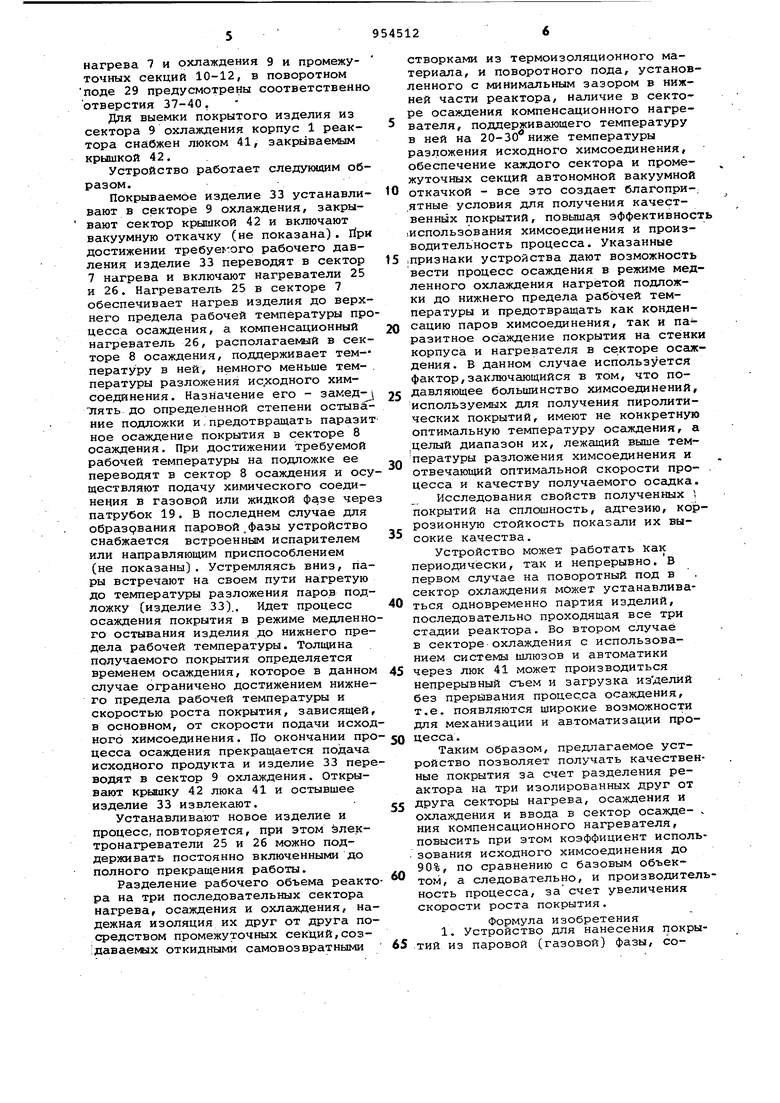

25 ва устройств. В результате- снижается эффективность использования химсоединения и производительности процесса. Как указывает практика, оэффициент использования исходного хим30соединения составляет всего 20-30%. Известно устройство для химического осаждения покрытия из паровой фазы, включающее вертикальный реактор с нагревателем изделий и .подпож кодержателем, снабженный механизмом вращения;, систему ;аля подачи химиче кого соед нения и отв.ода продуктов реакции, В устройстве качественные покрыти получают за счет вращения подложкодержателя и выполнения системы для подачк химического соединения и отвода продуктов реакций в виде вихревых камер 3 . Однако устройству присущи вышеуказанные недостатки. Процесс осаждения в нем протекает во всем объеме реакционной, камеры, а постоянный контакт покрытия в процессе форм ровакия с газообразными продуктами разложения химических соединений пр водит к развитию на; поверхности и вблизи твердой фазы побочных реакци и загрязнению ее разными включениям ухудшающими свойства покрытия. Имее место также значительное паразитное осаждение твердой фазы на подложкодержателе и стенках корпуса. Наиболее близким к предлагаемому по технической сущности является устройство для нанесения покрытий и паровой (газовой) фазы, включающее реактор, содержащее термостатируемую кольцевую камеру,, разделенную радиальными перегородками на сектор нагрева осаждения и охлаждения изделия, подложкодержатель с приводом вращения,патрубки для подачи химсое динения в сектор осаждения и отвода продуктов распада 4 , Однако устройству присущи следую щие недостатки. Во-первых, оно пред назначено в основном для нанесения .покрытий на крупногабаритное изделие кольцевой конфигурации при непрерывном его вращении вокруг своей оси. В случае применения этого устройства для нанесения покрытия на партию небольших изделий, размещенных и укрепленных по периметру вращающегося подложкодержателя, зна чительно ухудшаются условия изоляции зон нагрева и осаждения, поскольку в радиальных перегородках необ ходимо предусматривать отверстия по профилю изделия для их прохода. При этом часть паров из зоны осаждения будет проникать в зону нагрева, в результате чего снижается скорость осаждения и качество покрытия. Вб-вторых, в результате многократного прохождения покрываемой поверхности через сектор осаждения трудно получить плотную монолитную структуру получаемого осадка. Она приобретает слоистый характер: слои материала покрытия (Jнапример,метдл ла) перемещаются со слоями окислов или других включений. Цель изобретения - получение качественных покрытий и повышение производительности процесса. Поставленная цель достигается тем, что в устройстве для нанесения покрытий из паровой (газовоД) фазы, включающем реактор, сод,ержащёе термо-t статируемую кольцевую камеру, разделенную радиальными перегородками на секторы нагрева, осаждения и охлаждения изделия, подложкодержатель с приводом вращения и патрубки для подачи химсоединения в сектор осаждения и отвода продуктов распада, сектор осаждения снабжен компенсационным нагревателем, а радиальные перегородки выполнены в виде откидных самовозвратных створок. При этом сектор охлаждения изделия снабжен патрубками для вакуумной откачки и крышкой дЛя загрузки и выгрузки изделий. На фиг.1 изображено устройство, общий-вид, разрез; на фиг.2 - разрез А-А на фиг,1; на фиг;3 - разрез Б-Б на фиг.2; на фиг.4 - разрез В-В на фиг.2. Устройство состоит из корпуса 1, крышки 2, кольцевой камеры 3, облицованной теплоизоляцией 4 и разделенной откидными самовозвратными створками 5 и б на сектора 7 нагрева, осаждения 8 и охлаждения 9,.перемещающихся промежуточными секциями 10-12. Корпус 1 снабжен термостатирующими рубашками 13 и 14 и патрубками 15-18 для подачи и отвода хлещоагентов. В крышке 2 укреплен патрубок 19 для подачи исходного химсоединения, а в днище корпуса 1 патрубки 20 для отвода продуктов разложения и 21-23 для вакуумной откачки. В днище корпуса 1 предусмотрен патрубок 24 для сбора-конденсата. В кольцевой камере 3 смонтированы рабочий электронагреватель 25 (в зоне нагрева 7) и конденсационный электронагреватель 26 {в зоне осаждения 8). Сверху кольцевая камера 3 ограничена крышкой- 27, снизу опорой 28 и поворотным подом 29, установленным с минимальным зазором на опоре заподлицо с ней и расположенными на кольцевом крр литейне 30 с упорным подшипником 31. На поворотном поде 29 укреплен подложкодержатель 32 с покрываеьим изделием 33. . Вращение пода 29 осуществлено с помощью ручного или механического привода (не показан) через пару шесте.рен:ведомой шестерни 34, укрепленной на поду 29 и вал-шестерни 35, уплотняемой по корпусу 1 с помощью вакуумного уплотнения 36. Для отвода продуктов распада из сектора осаждения 8 и вакуумной откачки из секторов нагрева 7 и охлаждения 9 и промежуточных секций 10-12, в поворотном поде 29 предусмотрены соответственн отверстия 37-40. Для выемки покрытого изделия из сектора 9 охлаждения корпус 1 реактора снабжен люком 41, закрываемым крышкой 42. Устройство работает следующим об разом. Покрываемое изделие 33 устанавли вают в секторе 9 охлаждения, закрывают сектор крышкой 42 и включают вакуумную откачку (не показана), Пр достижении тpeбye :oгo рабочего давления изделие 33 переводят в сектор 7 нагрева и включают нагреватели 25 и 26. Нагреватель 25 в секторе 7 обеспечивает нагрев изделия до верх него предела рабочей температуры пр цесса осаждения, а компенсационный нагреватель 26, располагаемый в сек торе 8 осаждения, поддерживает температуру в ней, немного меньше температуры разложения ис.ходного химсоединения. Назначение его - замед71ять до определенной степени остыва ние подложки и.предотвращать парази ное осаждение покрытия в секторе 8 осаждения. При достижении требуемой рабочей температуры на подложке ее переводят в сектор 8 осаждения и осу ществляют подачу химического соединения в газовой или жидкой фазе чере патрубок 19. В последнем случае для образ9вания паровой фазы устройство снабжается встроенным испарителем или направляющим приспособлением (не показаны). Устремляясь вниз, пары встречают на своем пути нагретую до температуры разложения паров подложку (изделие 33).. Идет процесс осаждения покрытия в режиме медленно го остывания Изделия до нижнего предела рабочей температуры. Толщина получаемого покрытия определяется временем осаждения, которое в данном случае ограничено достижением нижнего предела рабочей температуры и скоростью роста покрытия, зависящей в основном, от скорости подачи исход ного химсоединения. По окончании про цесса осаждения прекращается подача Исходного продукта и изделие 33 пере водят в сектор 9 охлаждения. Открывают крышку 42 люка 41 и остывшее изделие 33 извлекают. Устанавливают новое изделие и процесс.повторяется, при этом Электронагреватели 25 и 26 можно поддерживать постоянно включенными до полного прекращения работы. Разделение рабочего объема реакто ра на три последовательных сектора нагрева, осаждения и охлаждения, надежная изоляция их друг от друга посредством промежуточных секций,соэ;даваемых откидными самовозвратными створками из термоизоляционного материала, и поворотного пода, установленного с минимальным зазором в нижней части реактора, наличие в секторе осаждения компенсационного нагревателя, поддерживающего температуру в ней на 20-30 ниже температуры разложения исходного химсоединения, обеспечение казкдого сектора и промежуточных секций автономной вакуумной откачкой - все это создает блаГопри-. ,ятные условия для получения качественных покрытий, повышая эффективность 1использования химсоединения и производительность процесса. Указанные |Признаки устройства дают возможность вести процесс осаждения в режиме медленного охлаждения нагретой подложки до нижнего предела рабочей температуры и предотвращать как конденсацию паров химсоединения, так и паразитное осаждение покрытия на стенки корпуса и нагревателя в секторе осаждения. В данном случае используется фактор,заключающийся в том, что подавляющее большинство химсоединений, используемых для получения пиролитических покрытий, имеют не конкретную оптимальную температуру осаждения, а целый диапазон их, лежащий выше тем пературы разложения химсоединения и отвечающий оптимальной скорости процесса и качеству получаемого осадка. Исследования свойств полученных 1 покрытий на сплошность, адгезию, коррозионную стойкость показали их высокие качества. Устройство может работать как периодически, так и непрерывно. В первом случае на поворотный под в сектор охлаждения может устанавливаться одновременно партия изделий, последовательно проходящая все три стадии реактора. Во втором случае в секторе охлаждения с использованием системы шлюзов и автоматики через люк 41 может производиться непрерывный съем и загрузка изделий без прерывания процесса осаждения, т.е. появляются широкие возможности для механизации и автоматизации процесса. Таким образом, предлагаемое устройство позволяет получать качественные покрытия за счет разделения реактора на три изолированных друг от друга секторы нагрева, осаждения и охлаждения и ввода в сектор осажде- , ния компенсационного нагревателя, повысить при этом коэффициент использования исходного химсоединения до 90%, по сравнению с базовым объектом, а следовательно, и производительность процесса, засчет увеличения скорости роста покрытия. Формула изобретения 1. Устройство для нанесения цокрытий из паровой (газовой) фазы, соДержащее термостатируемую кольцевую камеру, разделенную радиаль Ы №1 пере городками на секторы нагрева, осаждения и охлаждения изделия, подпожкодержатель с приводом вращения И патрубки для подачи химического сое ; нения в зону осаждения и отвода п дуктов распада, отличающееся тем, что, с целью повышения качества покрытий и производительно ти процесса, сектор осаждения снабжен компенсационным нагревателем, а радиальные перегородки выполнены в виде откидных самовозвратных створок. . 2. Устройство по п.1, о т л и чающееся тем, что сектор охлаждения изделияснабжен патрубками для вакуумнойоткачки и крыш.кой для з&грузки ивыгрузки изделий. Источники информации, пр 1Нятые во внимание при экспертизе 1.Авторское свидетельство СССР 526681, кл. С 23 С 11/00, 1974. 2.Авторское свидетельство СССР 673666, кл. С 23 С 11/02, 1976. 3.Патент ГДР 107723, кл. С 23 С 13/08, опублик. 1973. 4.Авторское свидетельство СССР 699031, кл. С 23 С 11/00, 1976.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОСАЖДЕНИЯ ПОКРЫТИЙ ИЗ ПАРОГАЗОВОЙ ФАЗЫ | 2000 |

|

RU2194088C2 |

| Устройство для нанесения покрытий из паровой (газовой) фазы | 1976 |

|

SU699031A1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ ИЗ ГАЗОВОЙ ФАЗЫ | 1980 |

|

SU884339A1 |

| УСТРОЙСТВО ДЛЯ ОСАЖДЕНИЯ ПОКРЫТИЙ ИЗ ГАЗОВОЙ (ПАРОВОЙ) ФАЗЫ | 1984 |

|

SU1338451A1 |

| УСТРОЙСТВО ДЛЯ ХИМИЧЕСКОГО ОСАЖДЕНИЯ ПОКРЫТИЙ ИЗ ПАРОВОЙ ФАЗЫ | 1988 |

|

SU1513949A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПОКРЫТИЙ ИЗ ГАЗОВОЙ ФАЗЫ | 1980 |

|

SU919382A1 |

| УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ИЗНОСОСТОЙКИХ ПОКРЫТИЙ | 1993 |

|

RU2094527C1 |

| CVD-РЕАКТОР СИНТЕЗА ГЕТЕРОЭПИТАКСИАЛЬНЫХ ПЛЕНОК КАРБИДА КРЕМНИЯ НА КРЕМНИЕВЫХ ПОДЛОЖКАХ | 2021 |

|

RU2767098C2 |

| Установка для нанесения покрытий из паровой (газовой) фазы | 1989 |

|

SU1723193A1 |

| УСТРОЙСТВО ОСАЖДЕНИЯ СЛОЕВ ИЗ ГАЗОВОЙ ФАЗЫ | 1991 |

|

RU2014670C1 |

/

Авторы

Даты

1982-08-30—Публикация

1980-09-12—Подача