1

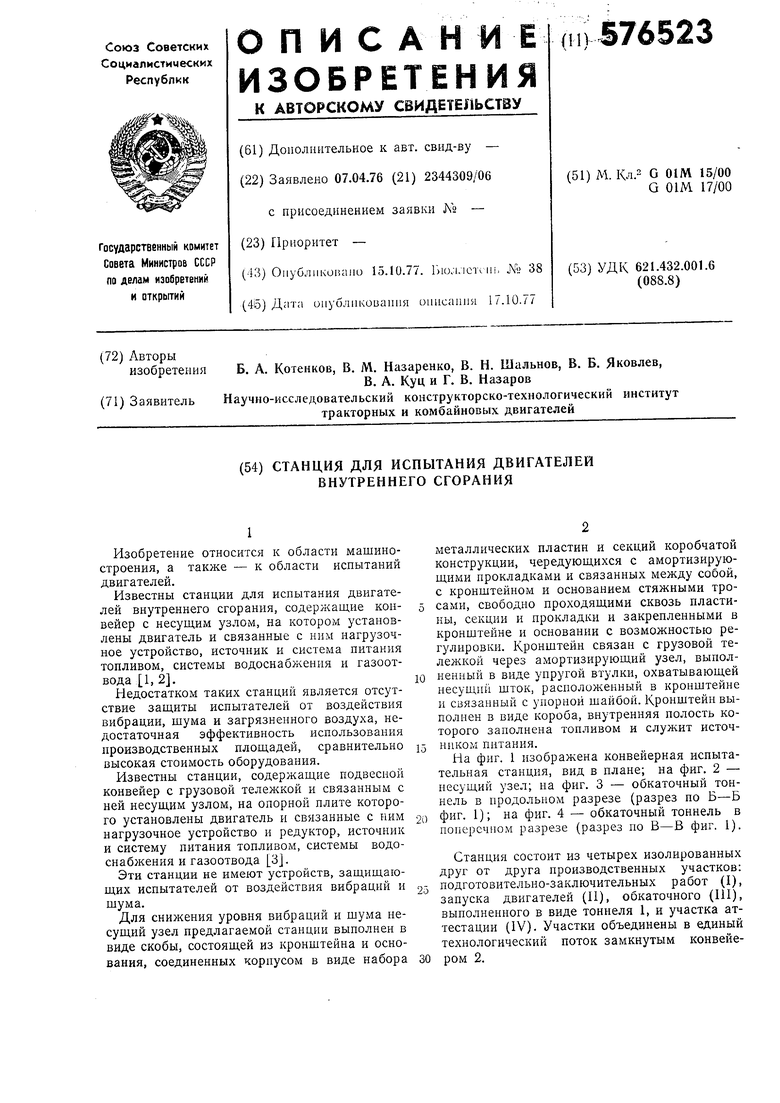

Изобретение относится к области машиностроения, а также - к области испытаний двигателей.

Известны станции для испытания двигателей внутреннего сгорания, содержащие конвейер с несущим узлом, на котором установлены двигатель и связанные с ним нагрузочное устройство, источник и система питания топливом, системы водоснабжения и газоотвода 1, 2.

Недостатком таких станций является отсутствие защиты испытателей от воздействия вибрации, шума и загрязненного воздуха, недостаточная эффективность использования производственных площадей, сравнительно высокая стоимость оборудования.

Известны станции, содержащие подвесной конвейер с грузовой тележкой и связанным с ней несущим узлом, на опорной плите которого установлены двигатель и связанные с ним нагрузочное устройство и редуктор, источник и систему питания топливом, системы водоснабжения и газоотвода 3.

Эти станции не имеют устройств, защищающих испытателей от воздействия вибраций и щума.

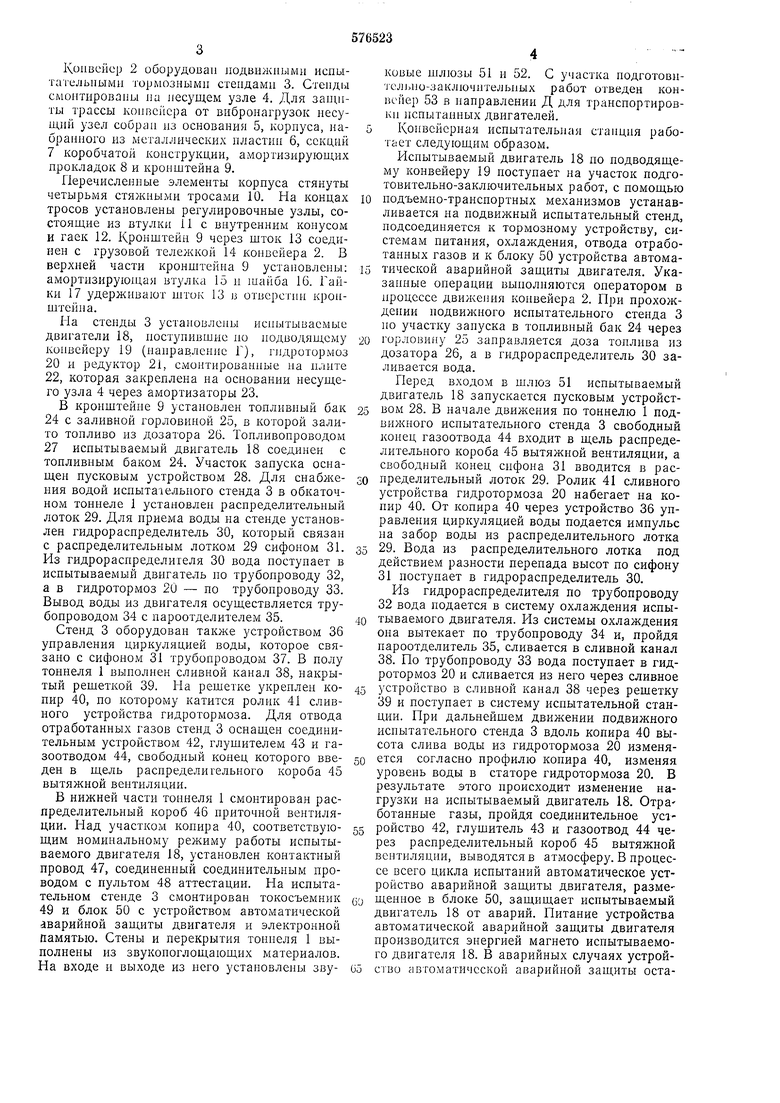

Для снижения уровня вибраций и шума несущий узел предлагаемой станции выполнен в виде скобы, состоящей из кронштейна и основания, соединенных корпусом в виде набора

металлических пластин и секций коробчатой конструкции, чередующихся с амортизирующими прокладками и связанных между собой, с кронштейном и основанием стяжными тросами, свободно проходящими сквозь пластины, секции и прокладки и закрепленными в кронщтейне и основании с возможностью регулировки. Кронщтейн связан с грузовой телелашй через амортизирующий узел, выполпенный в виде упругой втулки, охватывающей несущий шток, расиолол енный в кронштейне и связанный с упорной шайбой. Кронштейн выполнен в виде короба, внутренняя полость которого заполнена топливом и служит источНИКОМ питания.

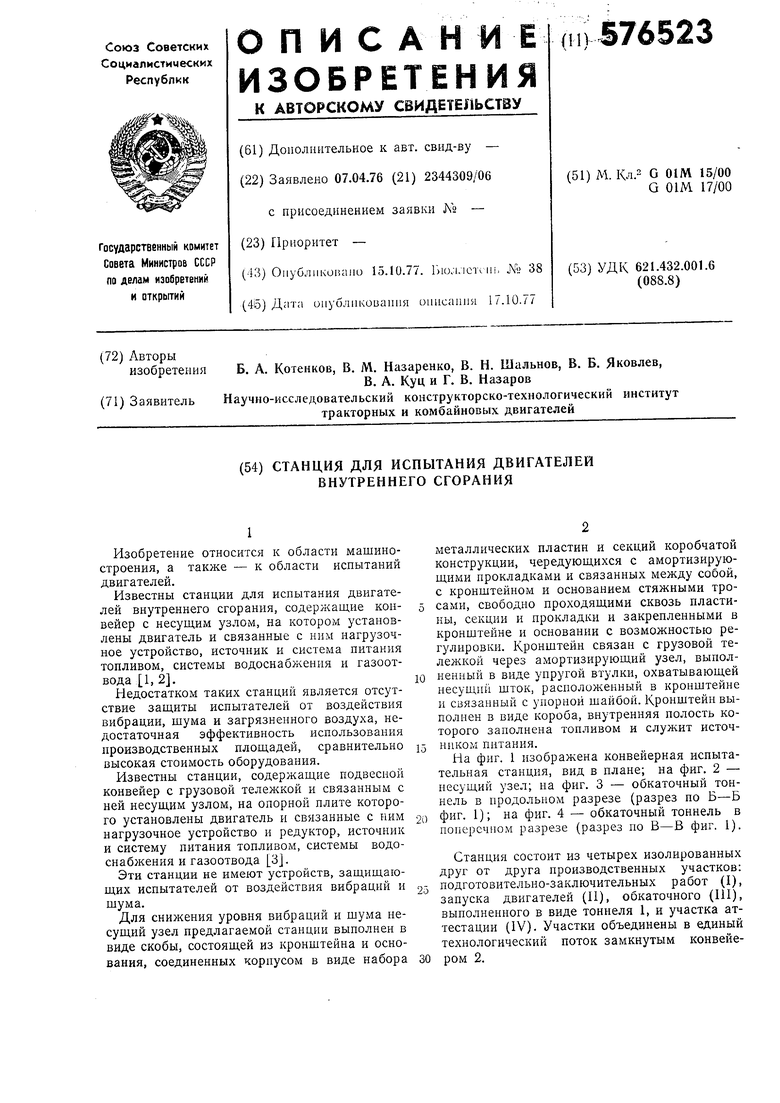

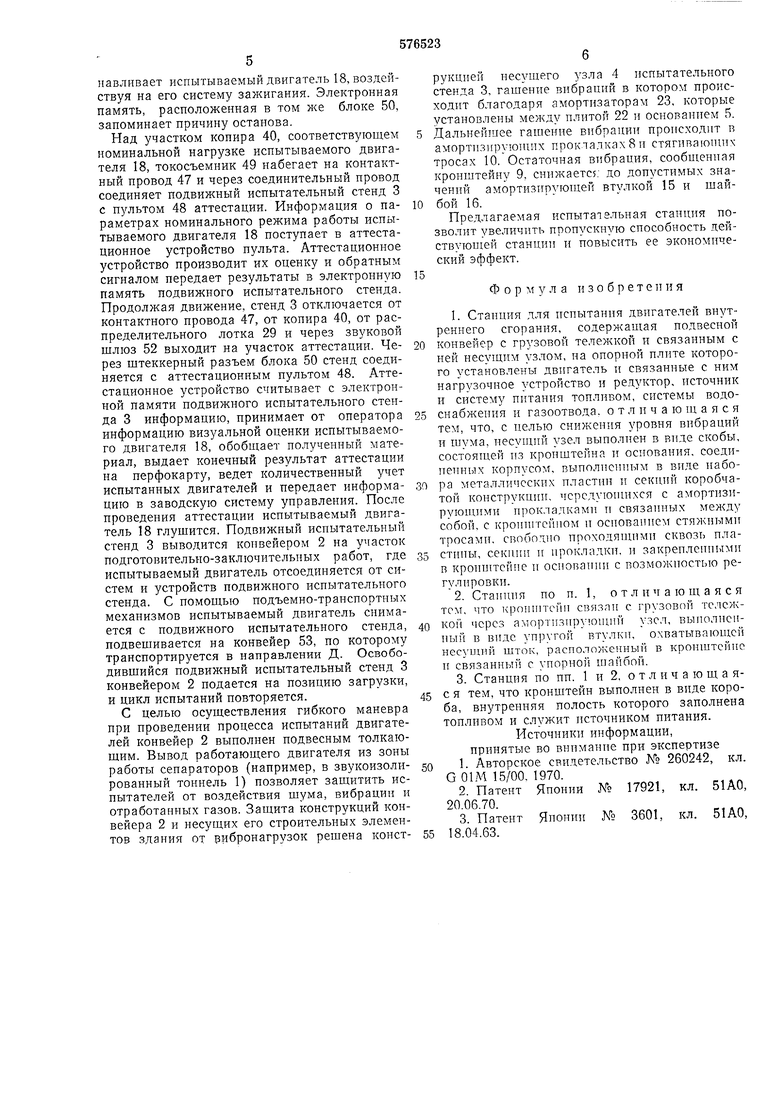

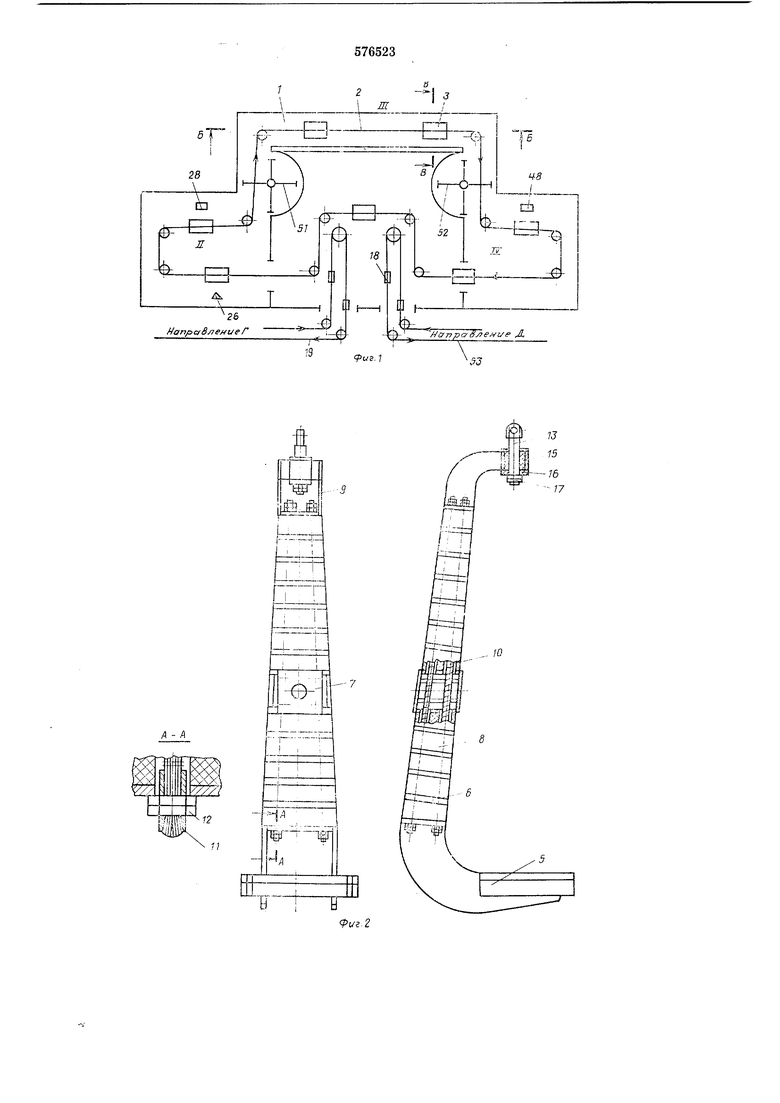

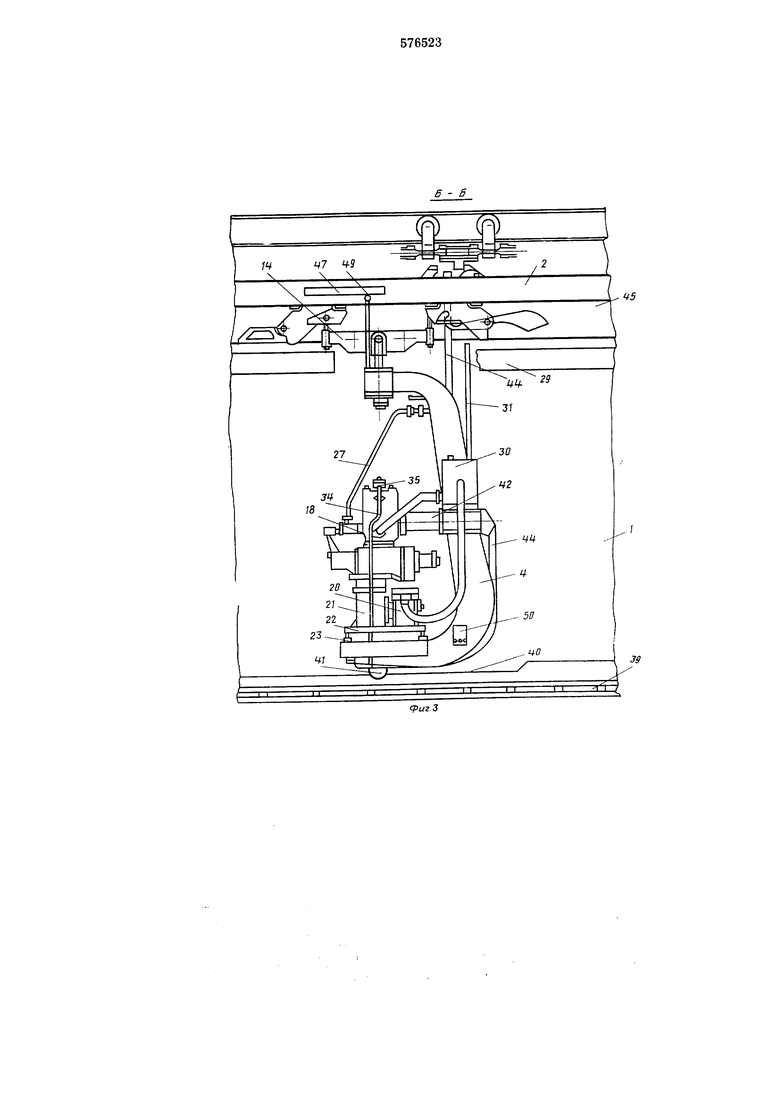

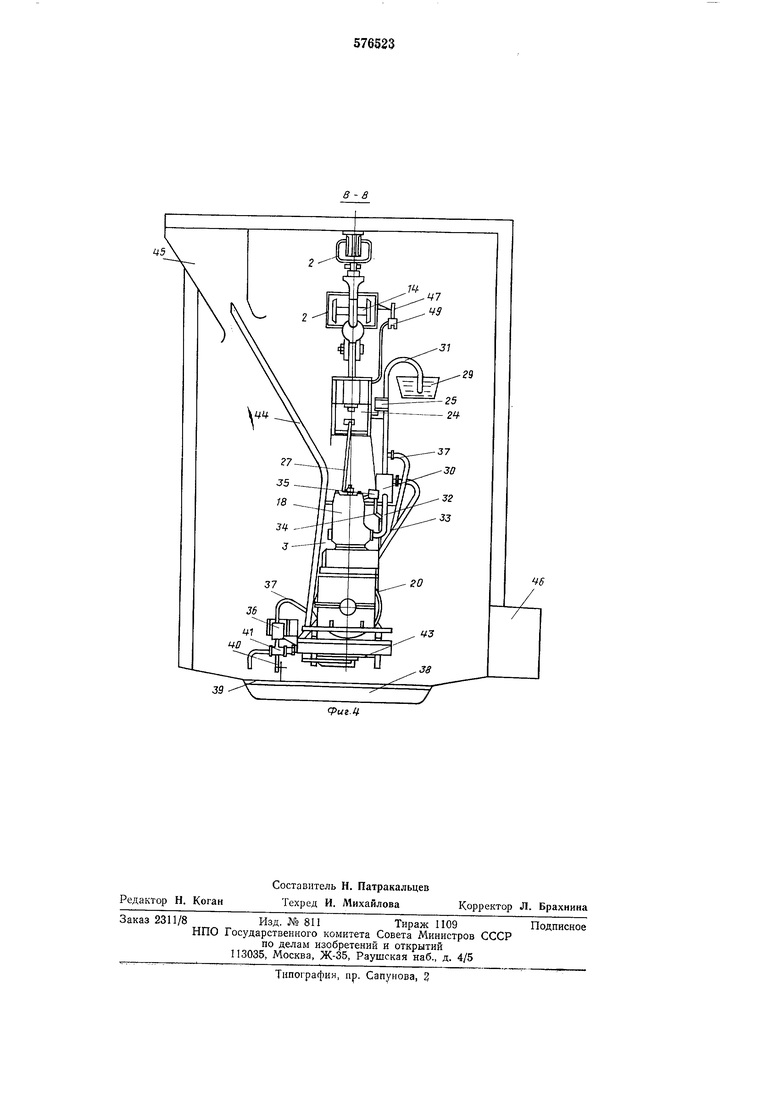

На фиг. 1 изображена конвейерная испытательная станция, вид в плане; на фиг. 2 - несущий узел; па фиг. 3 - обкаточный тоннель в продольном разрезе (разрез по Б-Б

фиг. 1); на фиг. 4 - обкаточный тоннель в поперечном разрезе (разрез по В-В фиг. 1).

Станция состоит из четырех изолированных друг от друга производственных участков:

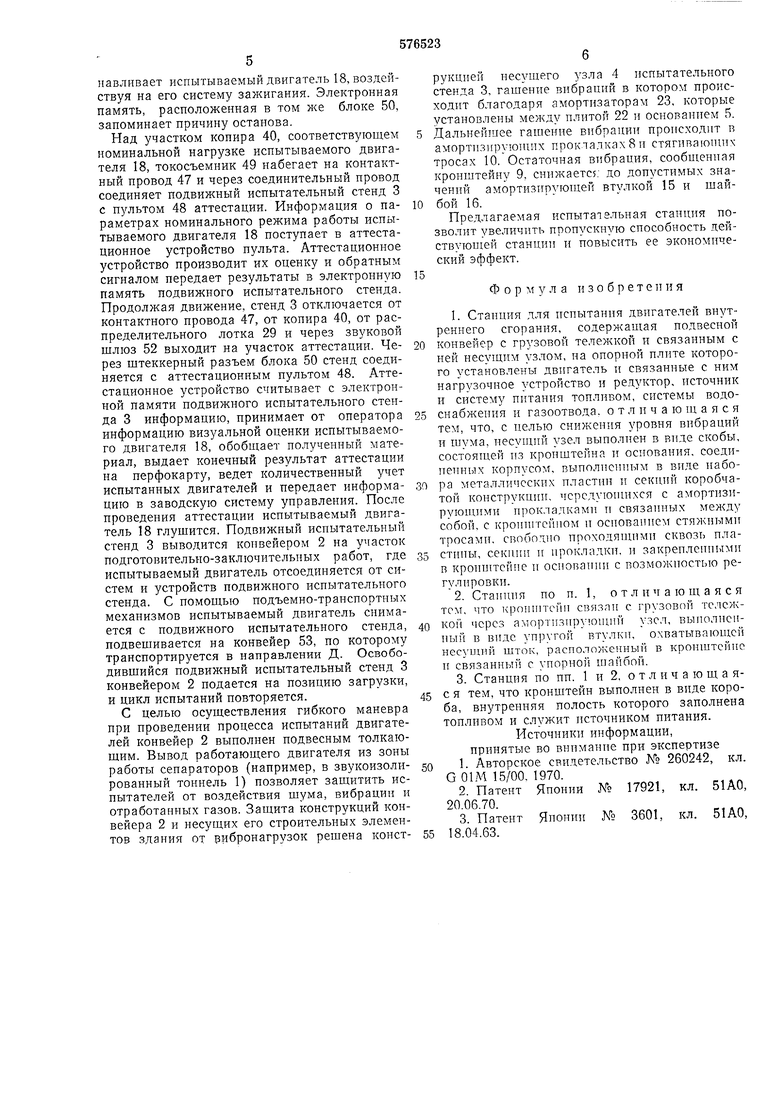

подготовительно-заключительных работ (I), запуска двигателей (II), обкаточного (111), выполненного в виде тоннеля 1, и участка аттестации (IV). Участки объединены в единый технологический поток замкнутым конвейером 2. Конвейер 2 оборудован подвижными испытательнымн тормозными стендамн 3. Стенды смонтированы на несущем узле 4. Для защиты трассы KOHRciicpa от вибронагрузок несущий узел собран нз основания 5, корпуса, набранного из металлических нластни 6, секций 7 коробчатой конструкции, амортизирующих прокладок 8 и кронштейна 9. Перечисленные элементы корпуса стянуты четырьмя стяжными тросами 10. На концах тросов установлены регулировочные узлы, состоящие из втулки 11 с внутренним конусом и гаек 12. Кронштейн 9 через шток 13 соединен с грузовой тележкой 14 конвейера 2. В верхней части кронштейна 9 установлены: амортизирующая втулка 15 и шайба 16. Гайки 17 удерживают шток 13 J3 отверстии кронштейна. На стенды 3 установлены испытываемые двигатели 18, иостунившие но подводящему копвейеру 19 (панравление Г), гидротормоз 20 и редуктор 21, смонтированиые на плите 22, которая закреплена на основании несущего узла 4 через амортизаторы 23. В кронштейне 9 установлен топливный бак 24 с заливной горловиной 25, в которой залито топливо нз дозатора 26. Топливопроводом 27 испытываемый двигатель 18 соединен с топливпым баком 24. Участок запуска оснащен пусковым устройством 28. Для снабжения водой испытательного стенда 3 в обкаточном тоннеле 1 установлен раснределительный лоток 29. Для нриема воды на стенде установлен гидрораснределитель 30, который связан с распределительным лотком 29 сифоном 31. Из гидрораспределителя 30 вода поступает в испытываемый двигатель по трубопроводу 32, а в гидротормоз 20 - по трубопроводу 33. Вывод воды из двигателя осуществляется трубопроводом 34 с пароотделителем 35. Стенд 3 оборудован также устройством 36 управления циркуляцией воды, которое связаио с сифоном 31 трубопроводом 37. В полу тоннеля 1 выполнен сливной канал 38, накрытый решеткой 39. На решетке укренлен копир 40, по которому катится ролик 41 сливного устройства гидротормоза. Для отвода отработанных газов стенд 3 оснащен соединительным устройством 42, глушителем 43 и газоотводом 44, свободный конец которого введен в щель раснределигельного короба 45 вытяжной вентиляции. В нижней части тоннеля 1 смонтирован распределительный короб 46 нриточной вентиляции. Над участком копира 40, соответствующим номинальному режиму работы испытываемого двигателя 18, установлен контактный провод 47, соединенный соединительным проводом с пультом 48 аттестации. На испытательном стенде 3 смонтирован токосъемник 49 и блок 50 с устройством автоматической аварийной защиты двигателя и электронной памятью. Стены и перекрытия топпеля 1 выполнепы из звукопоглощающих материалов. На входе и выходе из пего устаповлены звуковые шлюзы 51 н 52. С участка нодготовигол)Л1о-заключнтельпых работ отведен конвейер 53 в направлении Д для транспортировкп пспытапных двигателей. Конвейерная испытатель 1ая станцня работает следующим образом. Испытываемый двигатель 18 по подводящему конвейеру 19 поступает на участок подготовительно-заключительных работ, с помощью подъемпо-транснортных механизмов устанавливается на подвижный испытательный стенд, подсоединяется к тормозному устройству, системам питания, охлаждения, отвода отработанных газов и к блоку 50 устройства автоматической аварийной защиты двигателя. Указанные операции выиолняются оператором в процессе движения коивейера 2. Нри прохождении нодвижного испытательного стенда 3 по участку запуска в топливный бак 24 через горловину 25 заправляется доза тонлнва из дозатора 26, а в гидрорасиределитель 30 заливается вода. Перед входом в шлюз 51 испытываемый двигатель 18 запускается пусковым устройством 28. В начале движения по тоннелю 1 подвижного испытательного стенда 3 свободный конец газоотвода 44 входит в щель распределительного короба 45 вытяжной вентиляции, а свободный конец сифона 31 вводится в распределительный лоток 29. Ролик 41 сливного устройства гидротормоза 20 набегает на копир 40. От копира 40 через устройство 36 управления циркуляцией воды подается импульс на забор воды из распределительного лотка 29. Вода из распределительного лотка под действием разности перепада высот по сифону 31поступает в гидрораспределитель 30. Из гидрораспределителя по трубопроводу 32вода подается в систему охлаждения испытываемого двигателя. Из системы охлаждения она вытекает по трубопроводу 34 и, пройдя пароотделитель 35, сливается в сливной канал 38. По трубопроводу 33 вода поступает в гидротормоз 20 и сливается из него через сливное устройство в сливной канал 38 через решетку 39 и поступает в систему испытательной станции. При дальнейшем движении подвижного испытательного стенда 3 вдоль копира 40 высота слива воды из гидротормоза 20 измепяется согласно профилю копира 40, изменяя уровень воды в статоре гидротормоза 20. В результате этого происходит изменение нагрузки па испытываемый двигатель 18. Отра ботаппые газы, пройдя соединительное усгройство 42, глушитель 43 и газоотвод 44 через распределительный короб 45 вытяжной вентиляции, выводятся в атмосферу. В процессе всего цикла испытаний автоматическое устройство аварийной защиты двигателя, размещепное в блоке 50, защищает испытываемый двигатель 18 от аварий. Питание устройства автоматической аварийной защиты двигателя производится энергией магнето испытываемого двигателя 18. В аварийных случаях устройство автоматической аварийной защиты останавливает испытываемый двигатель 18, воздействуя на его систему зажигания. Электронная память, расположенная в том же блоке 50, запоминает причину останова.

Над участком копира 40, соответствующем номинальной нагрузке испытываемого двигателя 18, токосъемник 49 набегает на контактный провод 47 и через соединительный провод соединяет подвижный испытательный стенд 3 с пультом 48 аттестации. Информация о параметрах номинального режима работы испытываемого двигателя 18 поступает в аттестационное устройство пульта. Аттестационное устройство производит их оценку и обратным сигналом передает результаты в электронную память подвижного испытательного стенда. Продолжая движение, стенд 3 отключается от контактного провода 47, от копира 40, от распределительного лотка 29 и через звуковой шлюз 52 выходит на участок аттестации. Через штеккерный разъем блока 50 стенд соединяется с аттестационным пультом 48. Аттестационное устройство считывает с электронной памяти подвижного испытательного стенда 3 информацию, принимает от оператора информацию визуальной оценки испытываемого двигателя 18, обобщает полученный материал, выдает конечный результат аттестации на перфокарту, ведет количественный учет испытанных двигателей и передает информацию в заводскую систему управления. После проведения аттестации испытываемый двигатель 18 глушится. Подвижный испытательный стенд 3 выводится конвейером 2 на участок подготовительно-заключительных работ, где испытываемый двигатель отсоединяется от систем и устройств подвижного испытательного стенда. С помощью подъемно-транспортных механизмов испытываемый двигатель снимается с подвижного испытательного стенда, подвешивается на конвейер 53, по которому транспортируется в направлении Д. Освободившийся подвижный испытательный стенд 3 конвейером 2 подается на позицию загрузки, и цикл испытаний повторяется.

С целью осуществления гибкого маневра при проведении процесса испытаний двигателей конвейер 2 выполнен подвесным толкающим. Вывод работающего двигателя из зоны работы сепараторов (например, в звукоизолированный тоннель 1) позволяет защитить испытателей от воздействия щума, вибрации и отработанных газов. Защита конструкций конвейера 2 и несущих его строительных элементов здания от вибронагрузок решена конструкцией несущего узла 4 испытательного стенда 3, гашение вибраппй в котором происходит благодаря амортизаторам 23, которые установлены между плитой 22 и основанием 5.

Дальнейшее гашение вибрации происходит в амортизирующих прокладках 8 и стягивауопптх тросах 10. Остаточная вт брация, сообщенная кронштейну 9, снижаете;; до допустимых значений амортизирующей втулкой 15 и шайбой 16.

Предлагаемая испытате.яьная станция позволит увеличить пропускную способность действуюп1ей станции и повысить ее экономический эффект.

Формула изобретения

1.Станция для испытания двигателей внутреннего сгорания, содержащая подвесной

конвейер с грузовой телел кой и связанным с ней несущим узлом, на опорной плите которого установлены двигатель и связанные с ним нагрузочное устройство и редуктор, источник и систему питания топливом, системы водоснабжения и газоотвода, отличающаяся тем, что, с целью снижения уровня вибраций и щума, несупщй узел выполнен в виде скобы, состоящей из кронштейна и основания, соединенных корпусом, выполненным в виде пабора металлических пластин и секций коробчатой конструкции, чсрсдуюи1ихся с амортизирующими прокладками и связанных между собой, с кронштейном и основанием стяжными тросами, свободно проходящими сквозь пластииы, секции и прокладки, и закрепленными в кронштейне п осиовапии с возможностью регулировки.

2.Станция по п. 1, отличающаяся том, что кронштейн связпп с грузовой тслсжкой через амортизирующий узел, вынолиеиный в виде упругой втулки, охватывающей несущий шток, расположенный в кронштейне п связанный с упорной шайбой.

3.Станция по пп. 1 и 2. отличающаяс я тем, что кронштейн выполнен в виде короба, внутренняя полость которого заполнена топливом и служит источником питания.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство № 260242, кл. G OlM 15/00. 1970.

2.Патент Японии № 17921, кл. 51 АО, 20.06.70.

3.Патент Японии № 3601, кл. 51 АО, 18.04.63.

е--е-5Г

Л

Ш

-&

2S

/-Tl

/,9

сЬ

52

ш

.

:z

/-/onpcfS/reatfe Л

fus.1

45J

| название | год | авторы | номер документа |

|---|---|---|---|

| Станция для обкатки двигателей внутреннего сгорания | 1979 |

|

SU787932A1 |

| СТЕНД ДЛЯ ОБКАТКИ И ИСПЫТАНИЙ ГИДРАВЛИЧЕСКИХ ЗАБОЙНЫХ ДВИГАТЕЛЕЙ | 2002 |

|

RU2232918C1 |

| Устройство для подвода воды кдВигАТЕлю | 1978 |

|

SU819606A1 |

| Подметально-уборочная машина | 2021 |

|

RU2765998C1 |

| СТЕНД ДЛЯ ИСПЫТАНИЙ УЗЛОВ СТЕНДЕРА И СИСТЕМА УПРАВЛЕНИЯ ИСПЫТАНИЯМИ УЗЛОВ СТЕНДЕРА | 2021 |

|

RU2782171C1 |

| Устройство для испытания хрупких сосудов на прочность | 1975 |

|

SU639486A3 |

| Автоматическая линия для упаковывания электрических ламп | 1987 |

|

SU1620371A1 |

| СТЕНД ДЛЯ ИСПЫТАНИЙ ШАРНИРНОГО СОЕДИНЕНИЯ И СИСТЕМА УПРАВЛЕНИЯ ИСПЫТАНИЯМИ ШАРНИРНОГО СОЕДИНЕНИЯ | 2021 |

|

RU2779273C1 |

| Стенд для испытания двигателя внутреннегоСгОРАНия | 1975 |

|

SU850027A3 |

| СТЕНД ДЛЯ ИСПЫТАНИЙ НА ПРОЧНОСТЬ ГОЛОВНОГО ОБТЕКАТЕЛЯ | 2004 |

|

RU2293956C2 |

/1 -/

Рй

Авторы

Даты

1977-10-15—Публикация

1976-04-07—Подача