Изобретение относится к технике упаковывания хрупких предметов, а именно электрических ламп, и может быть использовано в электротехнической промышленности.

Целью изобретения является повышение производительности.

Принципиальная схема линии включает в себя технологический процесс, присущий всем электрическим лампам по существующей технологии, и может быть использовано для всех упаковок, выполняемых на основе бумажного производства.

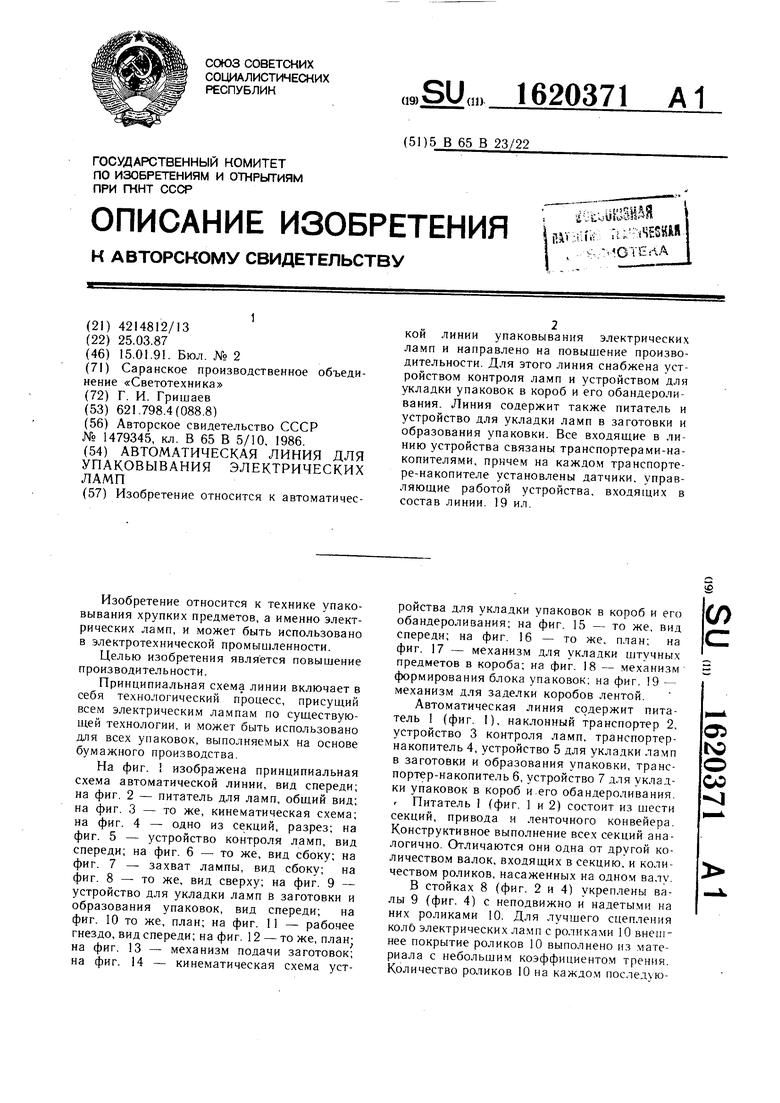

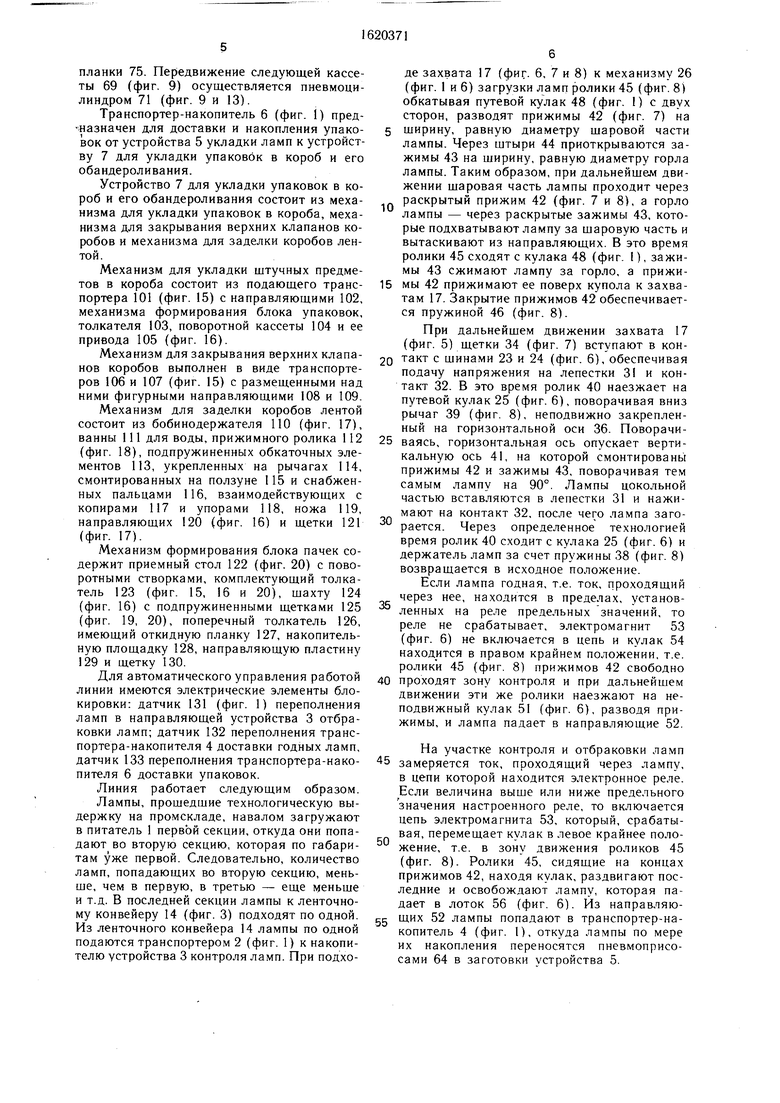

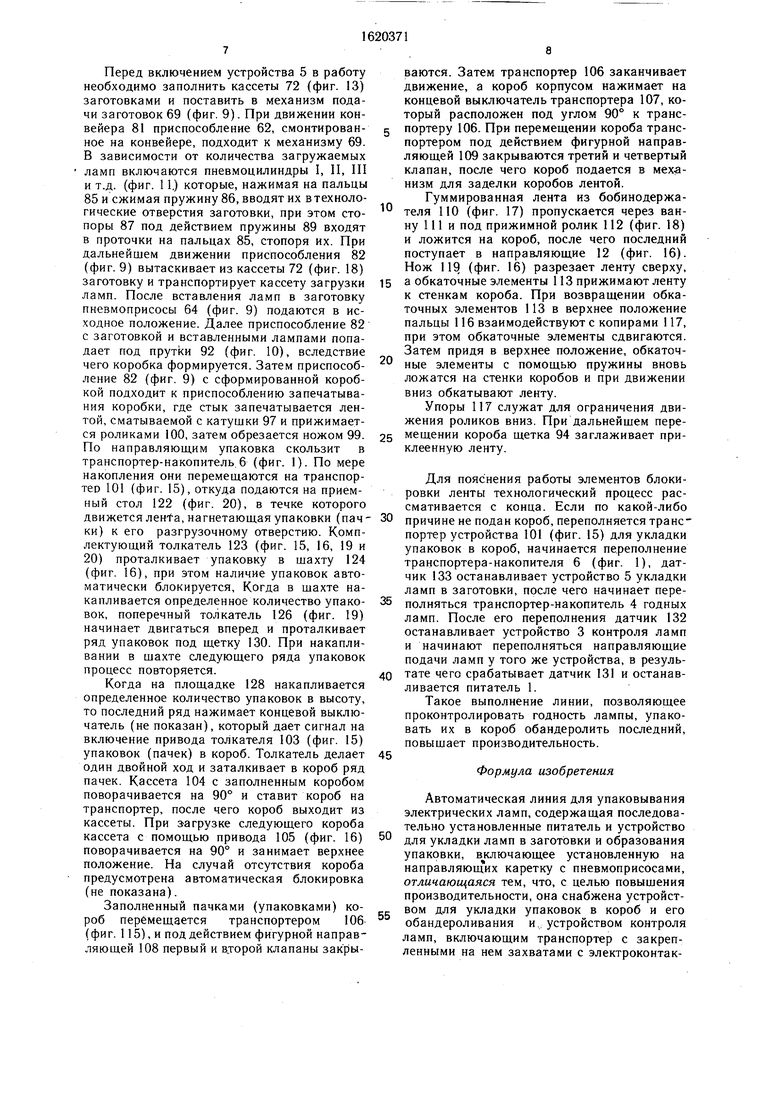

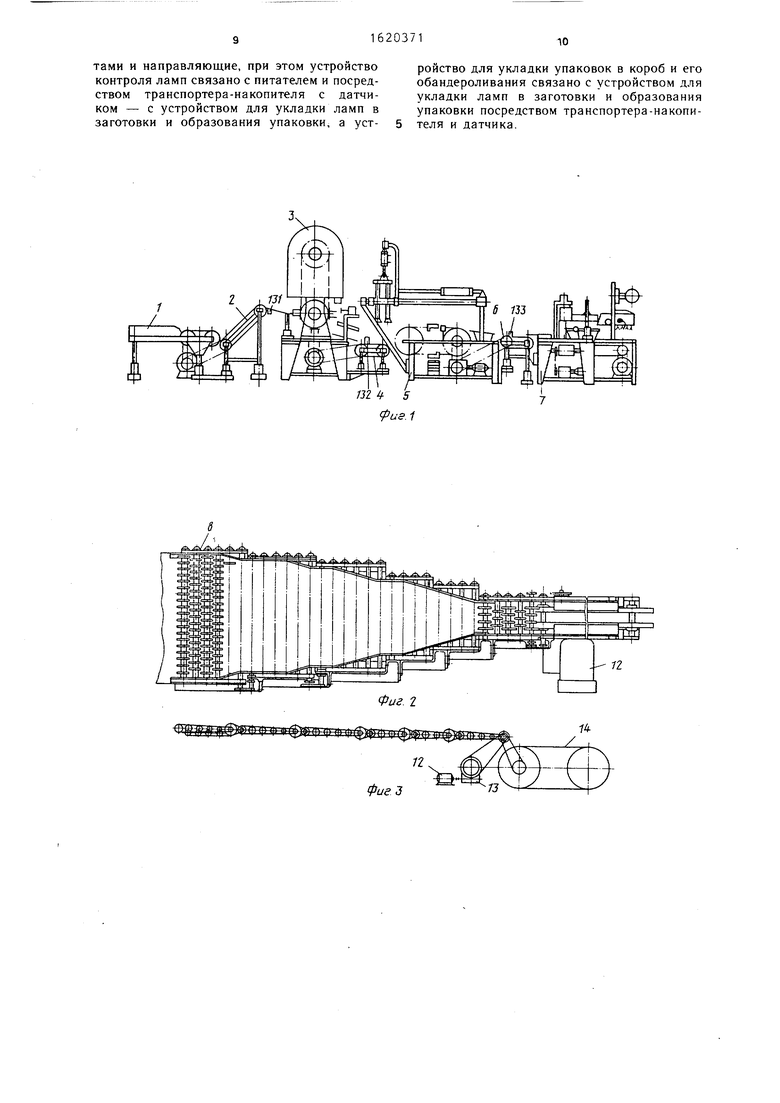

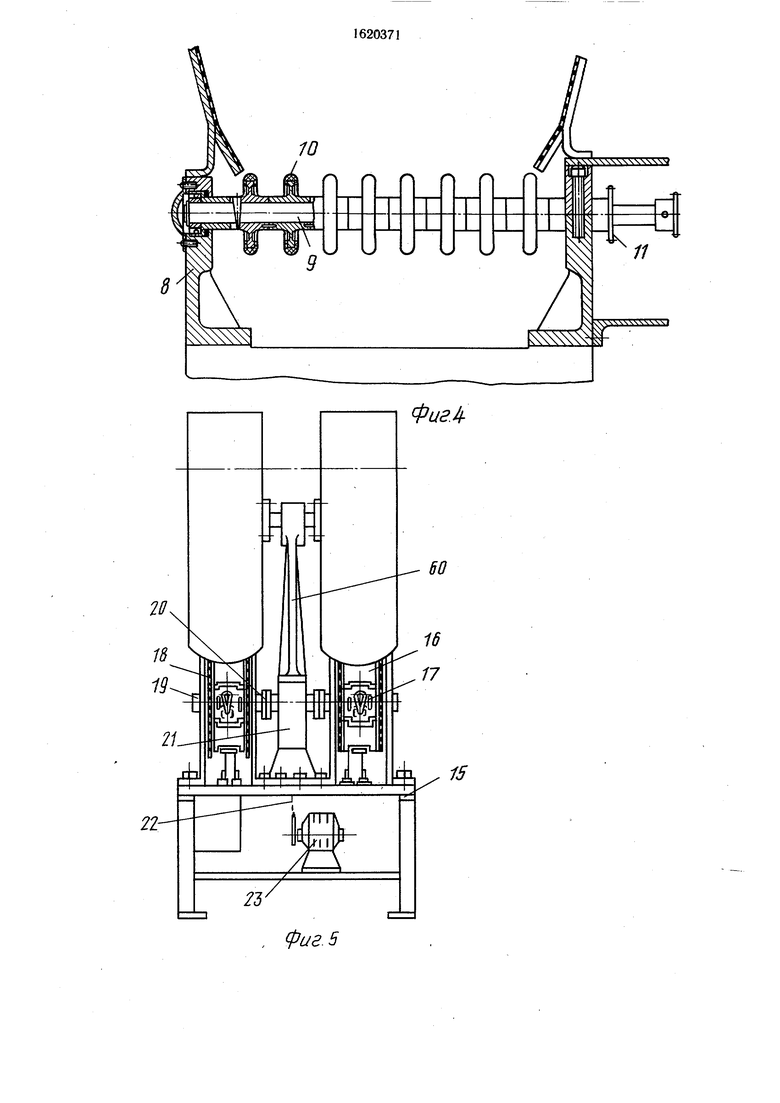

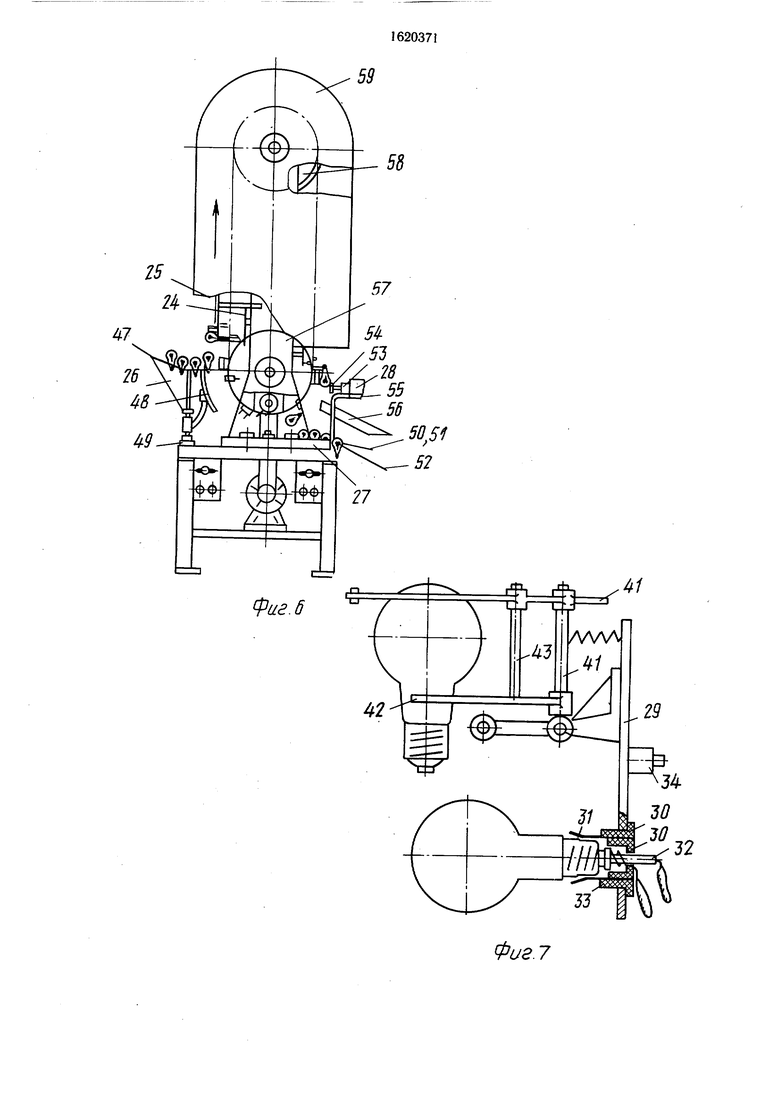

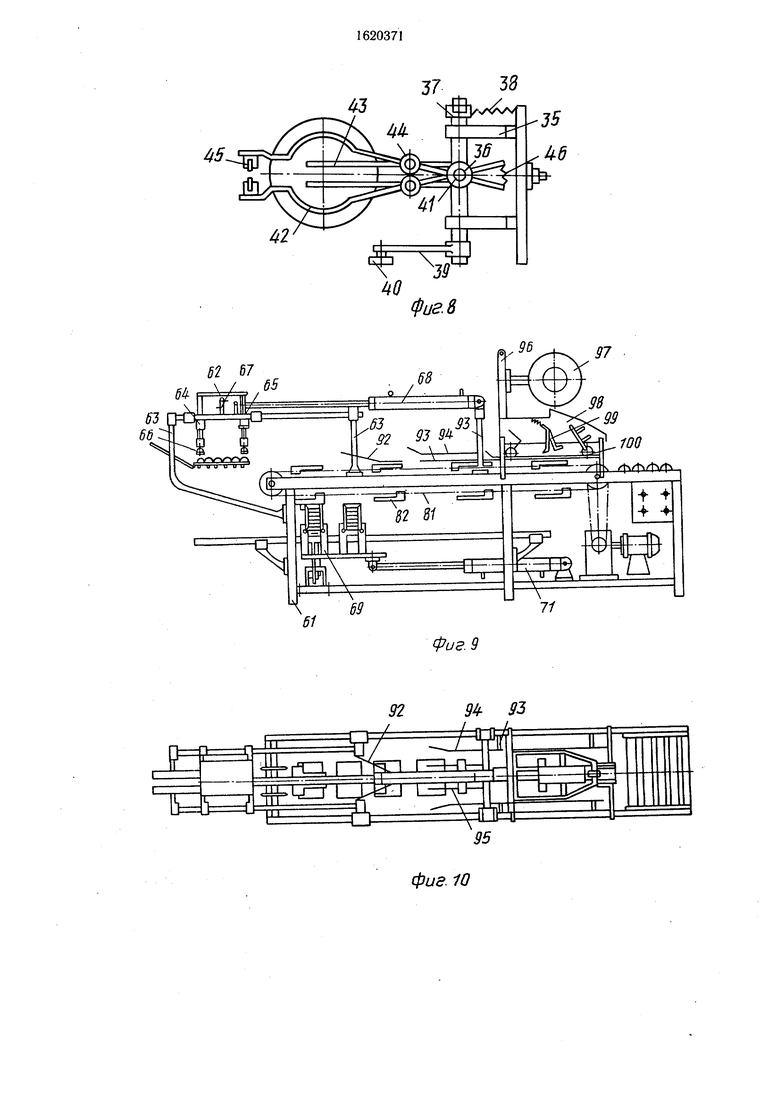

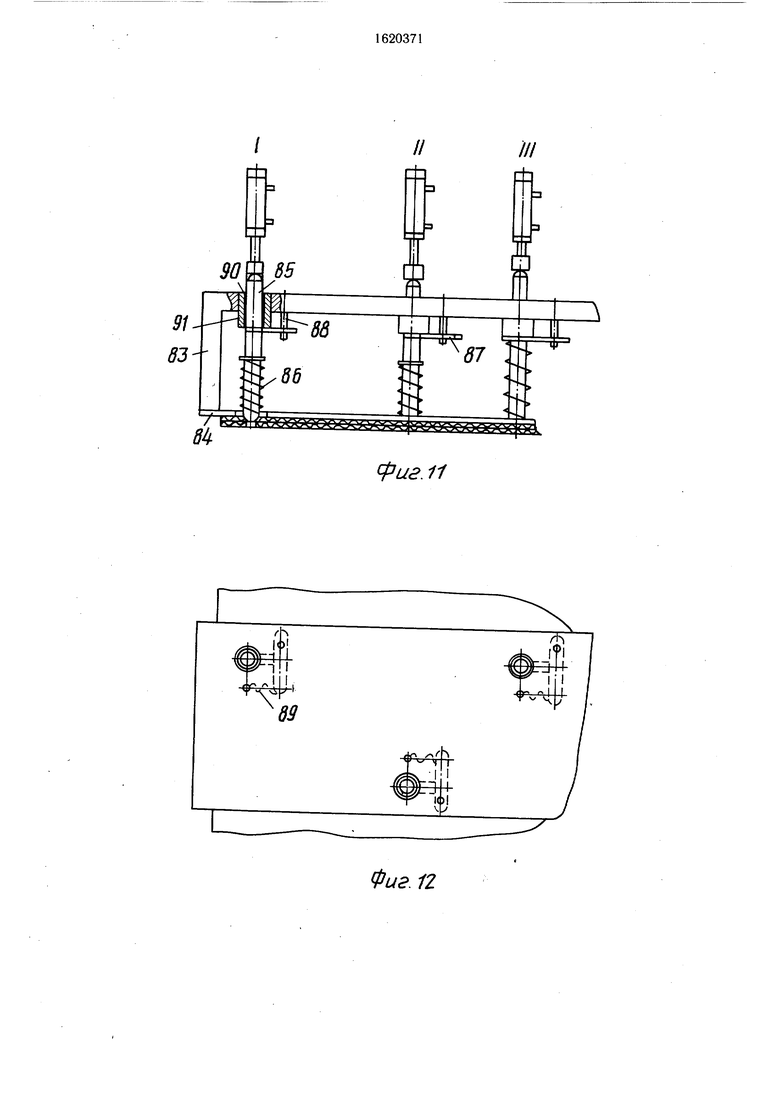

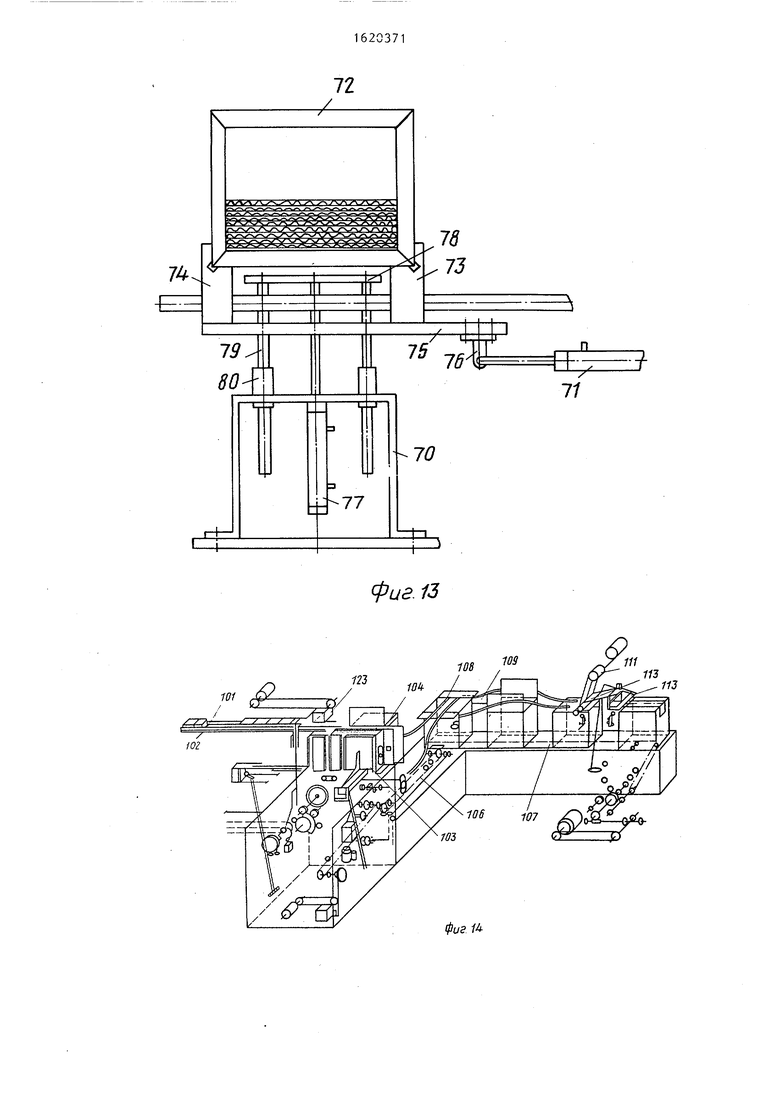

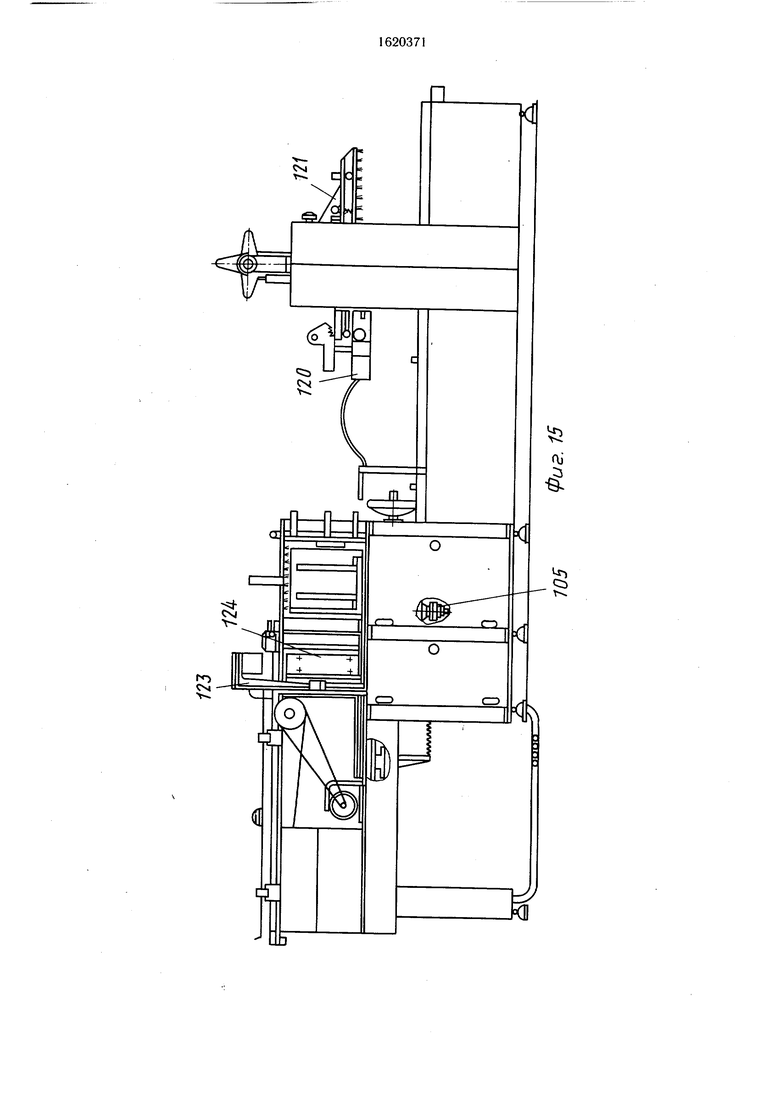

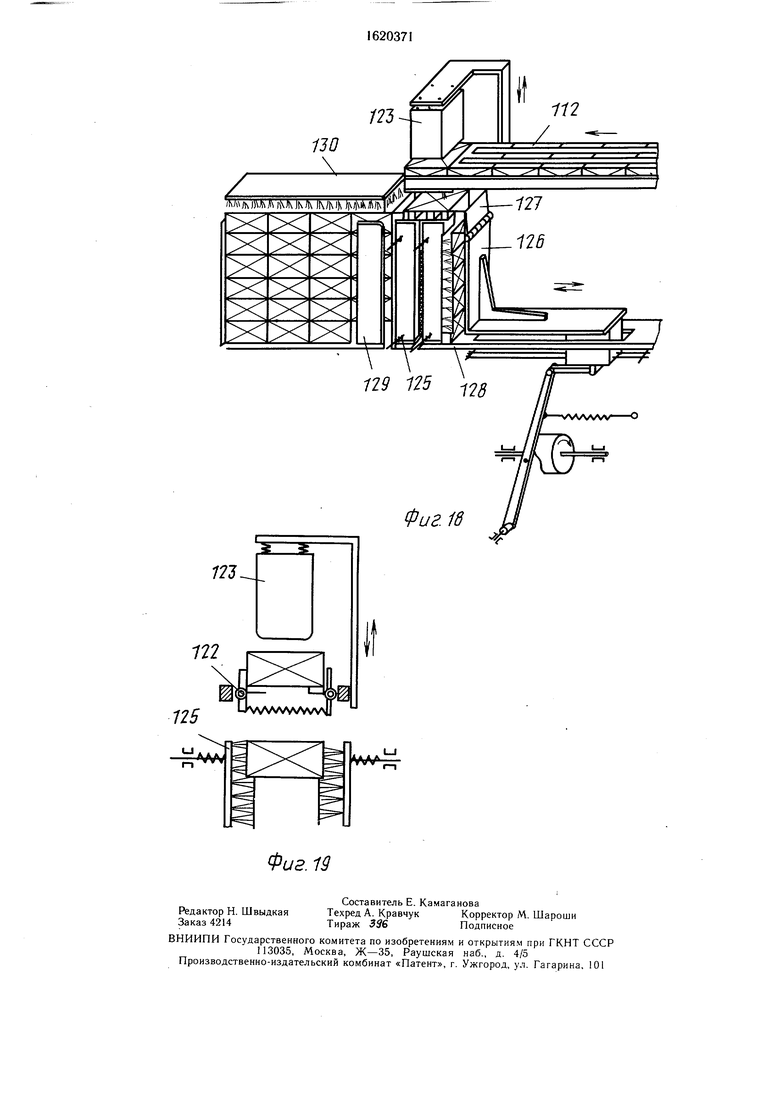

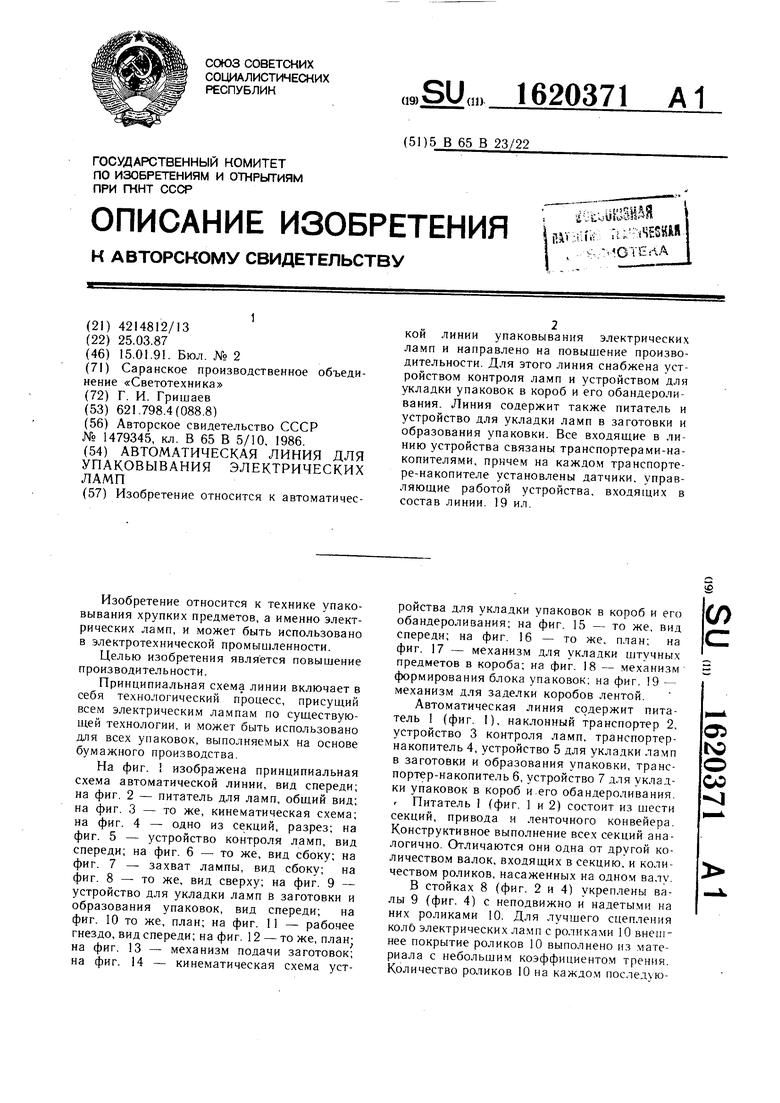

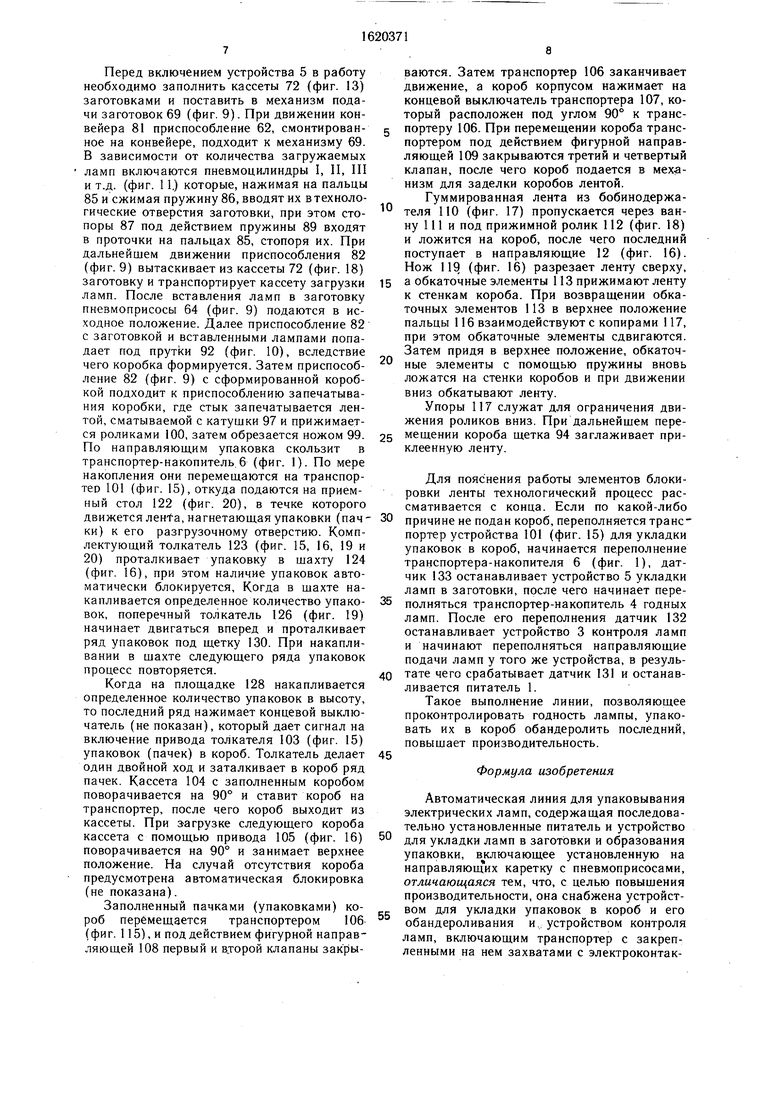

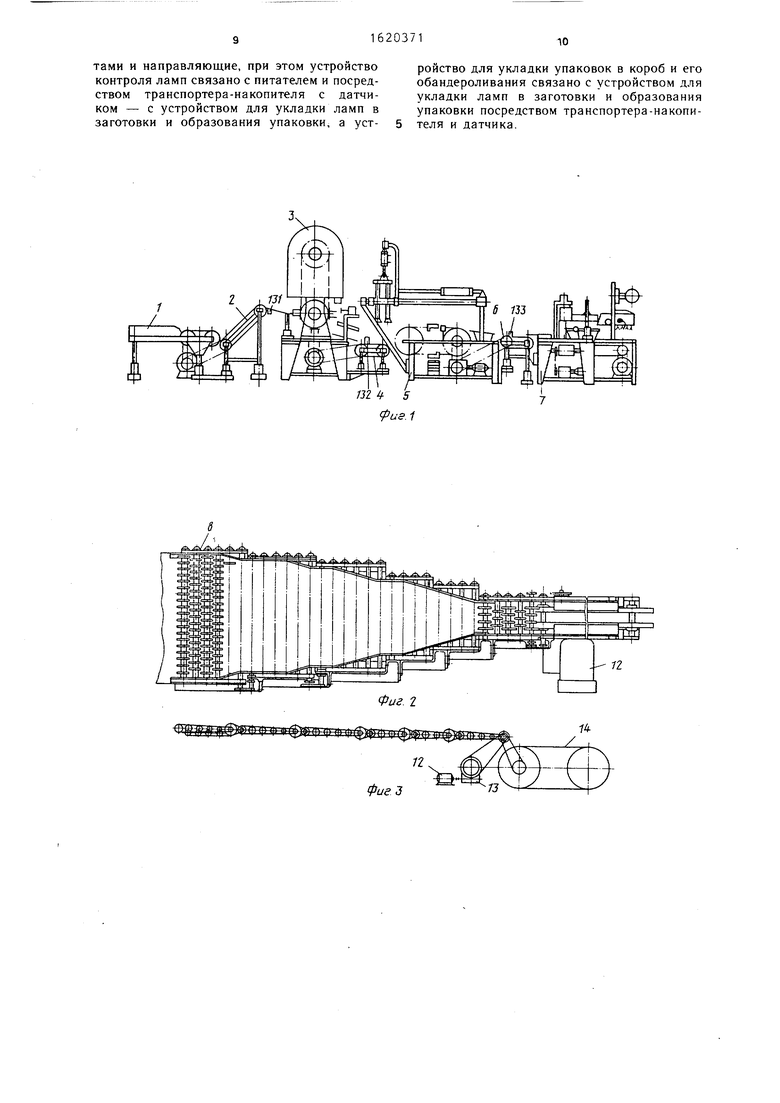

На фиг. I изображена принципиальная схема автоматической линии, вид спереди; на фиг. 2 - питатель для ламп, общий вид; на фиг. 3 - то же, кинематическая схема; на фиг. 4 - одно из секций, разрез; на фиг. 5 - устройство контроля ламп, вид спереди; на фиг. 6 - то же, вид сбоку; на фиг. 7 - захват лампы, вид сбоку; на фиг. 8 - то же, вид сверху; на фиг. 9 - устройство для укладки ламп в заготовки и образования упаковок, вид спереди; на фиг. 10 то же, план; на фиг. 11 - рабочее гнездо, вид спереди; на фиг. 12 - то же, план- на фиг. 13 - механизм подачи заготовок; на фиг. 14 - кинематическая схема устройства для укладки упаковок в короб и его обандероливания; на фиг. 15 - то же, вид спереди; на фиг. 16 - то же, план; на фиг. 17 - механизм для укладки штучных предметов в короба; на фиг. 18 - механизм формирования блока упаковок; на фиг. 19 - механизм для заделки коробов лентой.

Автоматическая линия содержит питатель 1 (фиг. I), наклонный транспортер 2, устройство 3 контроля ламп, транспортер- накопитель 4, устройство 5 для укладки ламп в заготовки и образования упаковки, транспортер-накопитель 6, устройство 7 для укладки упаковок в короб и его обандероливания. г Питатель 1 (фиг. 1 и 2) состоит из шести секций, привода и ленточного конвейера. Конструктивное выполнение всех секций аналогично. Отличаются они одна от другой количеством валок, входящих в секцию, и количеством роликов, насаженных на одном валу.

В стойках 8 (фиг. 2 и 4) укреплены валы 9 (фиг. 4) с неподвижно и надетыми на них роликами 10. Для лучшего сцепления колб электрических ламп с роликами 10 внешнее покрытие роликов 10 выполнено из материала с небольшим коэффициентом трения. Количество роликов 10 на каждом послед ю(Л

о ic

о со

sj

щем валу 9 уменьшается, а их диаметр увеличивается. Увеличение диаметра роликов 10 приводит к возрастанию окружной скорости, следовательно, в конце секций будет большая окружная скорость.

Валы 9 в каждой секции связаны один с другим при помощи цепи через промежуточные звездочки 11. Количество зубьев на звездочках 11 уменьшается к концу секции. Это приводит к увеличению числа оборотов валов 9. Самый последний вал 9 в секции вращается с наибольшим числом оборотов.

Увеличение окружности скоростей и числа оборотов валов 9 позволяет увеличить скорость движения ламп к концу каждой секции, рассредоточить их по всей машине в один слой. Причем во всех секциях на последнем валу 9, а в последней секции на всех валах 9 закреплены ролики 10 с разными диаметрами (они равномерно чередуются). Это создает как бы дорожку для ламп, чтобы они ложились в одном направлении.

Движение передается от электродвигателя 12 (фиг. 3) на червячный редуктор 13, а с редуктора 13 - на последнюю секцию через цепную передачу. От последней секции движение передается на предпоследнюю секцию также через цепную передачу, и так далее до первой секции. Ленточный конвейер 14 получает движение от редуктора 13 через последнюю секцию машины с помощью цепной передачи.

Транспортер 2 (фиг. 1) выполняет функцию доставки ламп от питателя 1 к устройству 3 контроля ламп.

Устройство 3 контроля ламп (фиг. 1 и 5) содержит стол 15 (фиг. 1 и 5), на котором установлены два вертикально расположенных транспортера 16, на звеньях которых закреплены захваты 17 ламп, смонтированные на кронштейнах 18 посредством валов 19 и получающие движение через электромагнитные муфты 20, редуктор 21 и цепную передачу 22 от электродвигателя 23, шины 24 (фиг. 6) низкого и высокого напряжения, путевой кулак 25, механизм 26 загрузки ламп, механизм 27 выгрузки ламп, устройство 28 для сброса дефектных ламп.

Каждый захват 17 (фиг. 6, 7 и 8) включает основание 29 (фиг. 7), изоляционные втулки 30, пружинные лепестковые контакты 31, подвижный контакт 32 с пружиной 33, щетку 34, два кронштейна 35 (фиг. 8), несущих ось 36, на одном конце которой смонтирован рычаг 37 с пружиной 38 возврата, на другом - рычаг 39 с роликом 40. В середине оси 36 смонтирована вертикальная ось 41 (фиг. 7 и 8), несущая прижим 42 и зажим 43, соединенные между собой штырями 44. Прижимы 42 на наружных концах имеют ролики 45 (фиг. 8), а внутренние их концы соединены пружиной 46.

Механизм 26 (фиг. 6) загрузки ламп включает неподвижные направляющие 47

и неподвижный кулак 48, смонтированные на кронштейнах 49.

Механизм 27 для выгрузки ламп содержит неподвижные направляющие 50 и непод- вижный путевой кулак 51, смонтированные на кронштейнах 52.

Механизмы 26 и 27 входят в состав устройства 3 контроля ламп.

Устройство 28 для сброса дефектных ламп содержит электромагнит 53, перемещающий кулак 54 и лоток 55, смонтированные на кронштейне 56. Ведущая 57 и натяжная 58 звездочки закрыты кожухом 59, закрепленным на кронштейне 60 (фиг. 5).

Транспортер-накопитель 4 (фиг. 1) до- ставляет годные лампы от устройства 3 контроля к устройству 5 для укладки ламп в заготовки и образования упаковки.

Усройство 5 укладки ламп в заготовки и образования упаковки содержит раму 61 Q (фиг. 9) и приспособление 62 подачи ламп, включающее закрепленное на кронштейнах 63 направляющие 64, установленную в направляющих 64 каретку 65, имеющую пнев- моприсосы 66 и связанную с пневмоцилинд- рами 67 и 68.

5Механизм 69 подачи заготовок смонтирован на кронштейнах 70 (фиг. 13), связан с пневмоцилиндром 71 и включает кассеты 72, направляющие 73 и 74, планки 75, кронштейн 76, пневмоцилиндр 77. При каждой из кассет 72 установлена планка 78, закреплен- ° ная на направляющих 79, перемещающихся в бобышках 80, закрепленных в кронштейне 70, установленном на плите.

Устройство содержит также периодически движущийся конвейер 81 (фиг. 9), на котором смонтированы приспособления 82 для размещения заготовок. Каждое приспособление 82 (фиг. 11 и 12) состоит из корпуса 83, закрепленного на звене цепи конвейера 81 (фиг. 9), планки 84 (фиг. И и 12), подвижных пальцев 85 с пружиной 86 и сто- 0 поров 87, установленных на осях 88 с пружиной 89. Пальцы 85 расположены во втулках 90, запрессованных в бобышках 91.

Приспособление для укладки ламп в заготовки состоит из фигурно изогнутых прутков 92 (фиг. 9 и 10). За ним расположено приспособление для образования из заготовки упаковки. Оно закреплено на кронштейнах 93 и состоит из фигурно изогнутых прутков 94 и 95. На раме смонтировано приспособление для запечатывания упаковки, вклю- 0 чающее кронштейн 96 (фиг. 9), закрепленную на нем катушку 97 с лентой и боковые щечки 98, несущие нож 99 и прижимные ролики 100. Кассеты 72 (фиг. 13) могут быть смонтированы с возможностью перемещения вдоль конвейера. Для переналадки устройст- 5 ва на упаковывание в одну коробку определенного количества ламп, необходимо направляющие 73 и 74 передвинуть путем перестановки их в другие крепежные отверстия

5

5

планки 75. Передвижение следующей кассеты 69 (фиг. 9) осуществляется пневмоци- линдром 71 (фиг. 9 и 13).

Транспортер-накопитель 6 (фиг. 1) пред- назначен для доставки и накопления упаковок от устройства 5 укладки ламп к устройству 7 для укладки упаковок в короб и его обандероливания.

Устройство 7 для укладки упаковок в короб и его обандероливания состоит из механизма для укладки упаковок в короба, механизма для закрывания верхних клапанов коробов и механизма для заделки коробов лентой.

Механизм для укладки штучных предметов в короба состоит из подающего транспортера 101 (фиг. 15) с направляющими 102, механизма формирования блока упаковок, толкателя 103, поворотной кассеты 104 и ее привода 105 (фиг. 16).

Механизм для закрывания верхних клапанов коробов выполнен в виде транспортеров 106 и 107 (фиг. 15) с размещенными над ними фигурными направляющими 108 и 109.

Механизм для заделки коробов лентой состоит из бобинодержателя 110 (фиг. 17), ванны 111 для воды, прижимного ролика 112 (фиг. 18), подпружиненных обкаточных элементов 113, укрепленных на рычагах 114, смонтированных на ползуне 115 и снабженных пальцами 116, взаимодействующих с копирами 117 и упорами 118, ножа 119, направляющих 120 (фиг. 16) и щетки 121 (фиг. 17).

Механизм формирования блока пачек содержит приемный стол 122 (фиг. 20) с поворотными створками, комплектующий толкатель 123 (фиг. 15, 16 и 20), шахту 124 (фиг. 16) с подпружиненными щетками 125 (фиг. 19, 20), поперечный толкатель 126, имеющий откидную планку 127, накопительную площадку 128, направляющую пластину 129 и щетку 130.

Для автоматического управления работой линии имеются электрические элементы блокировки: датчик 131 (фиг. 1) переполнения ламп в направляющей устройства 3 отбраковки ламп; датчик 132 переполнения транспортера-накопителя 4 доставки годных ламп, датчик 133 переполнения транспортера-накопителя 6 доставки упаковок.

Линия работает следующим образом.

Лампы, прошедшие технологическую выдержку на промскладе, навалом загружают в питатель 1 первой секции, откуда они попадают во вторую секцию, которая по габаритам уже первой. Следовательно, количество ламп, попадающих во вторую секцию, меньше, чем в первую, в третью - еще меньше и т.д. В последней секции лампы к ленточному конвейеру 14 (фиг. 3) подходят по одной. Из ленточного конвейера 14 лампы по одной подаются транспортером 2 (фиг. 1) к накопителю устройства 3 контроля ламп. При подходе захвата 17 (фиг. 6, 7 и 8) к механизму 26 (фиг. 1 и 6) загрузки ламп ролики 45 (фиг. 8) обкатывая путевой кулак 48 (фиг. 1) с двух сторон, разводят прижимы 42 (фиг. 7) на

5 ширину, равную диаметру шаровой части лампы. Через штыри 44 приоткрываются зажимы 43 на ширину, равную диаметру горла лампы. Таким образом, при дальнейшем движении шаровая часть лампы проходит через раскрытый прижим 42 (фиг. 7 и 8), а горло лампы - через раскрытые зажимы 43, которые подхватывают лампу за шаровую часть и вытаскивают из направляющих. В это время ролики 45 сходят с кулака 48 (фиг. 1), зажимы 43 сжимают лампу за горло, а прижи5 мы 42 прижимают ее поверх купола к захватам 17. Закрытие прижимов 42 обеспечивается пружиной 46 (фиг. 8).

При дальнейшем движении захвата 17 (фиг. 5) щетки 34 (фиг. 7) вступают в коно такт с шинами 23 и 24 (фиг. 6), обеспечивая подачу напряжения на лепестки 31 и контакт 32. В это время ролик 40 наезжает на путевой кулак 25 (фиг. 6), поворачивая вниз рычаг 39 (фиг. 8), неподвижно закрепленный на горизонтальной оси 36. Поворачи5 ваясь, горизонтальная ось опускает вертикальную ось 41, на которой смонтированы прижимы 42 и зажимы 43, поворачивая тем самым лампу на 90°. Лампы цокольной частью вставляются в лепестки 31 и нажимают на контакт 32, после чего лампа загорается. Через определенное технологией время ролик 40 сходит с кулака 25 (фиг. 6) и держатель ламп за счет пружины 38 (фиг. 8) возвращается в исходное положение.

Если лампа годная, т.е. ток, проходящий через нее, находится в пределах, установленных на реле предельных значений, то реле не срабатывает, электромагнит 53 (фиг. 6) не включается в цепь и кулак 54 находится в правом крайнем положении, т.е. ролики 45 (фиг. 8) прижимов 42 свободно

0 проходят зону контроля и при дальнейшем движении эти же ролики наезжают на неподвижный кулак 51 (фиг. 6), разводя прижимы, и лампа падает в направляющие 52.

На участке контроля и отбраковки ламп 5 замеряется ток, проходящий через лампу, в цепи которой находится электронное реле. Если величина выше или ниже предельного значения настроенного реле, то включается цепь электромагнита 53, который, срабатывая, перемещает кулак в левое крайнее положение, т.е. в зону движения роликов 45 (фиг. 8). Ролики 45, сидящие на концах прижимов 42, находя кулак, раздвигают последние и освобождают лампу, которая падает в лоток 56 (фиг. 6). Из направляю- 5 щих 52 лампы попадают в транспортер-накопитель 4 (фиг. 1), откуда лампы по мере их накопления переносятся пневмоприсо- сами 64 в заготовки устройства 5.

5

0

Перед включением устройства 5 в работу необходимо заполнить кассеты 72 (фиг. 13) заготовками и поставить в механизм подачи заготовок 69 (фиг. 9). При движении конвейера 81 приспособление 62, смонтированное на конвейере, подходит к механизму 69. В зависимости от количества загружаемых ламп включаются пневмоцилиндры I, II, III и т.д. (фиг. 11.) которые, нажимая на пальцы 85 и сжимая пружину 86, вводят их в технологические отверстия заготовки, при этом стопоры 87 под действием пружины 89 входят в проточки на пальцах 85, стопоря их. При дальнейшем движении приспособления 82 (фиг. 9) вытаскивает из кассеты 72 (фиг. 18) заготовку и транспортирует кассету загрузки ламп. После вставления ламп в заготовку пневмоприсосы 64 (фиг. 9) подаются в исходное положение. Далее приспособление 82 с заготовкой и вставленными лампами попадает под прутки 92 (фиг. 10), вследствие чего коробка формируется. Затем приспособление 82 (фиг. 9) с сформированной коробкой подходит к приспособлению запечатывания коробки, где стык запечатывается лентой, сматываемой с катушки 97 и прижимается роликами 100, затем обрезается ножом 99. По направляющим упаковка скользит в транспортер-накопитель 6 (фиг. 1). По мере накопления они перемещаются на транспортер 101 (фиг. 15), откуда подаются на приемный стол 122 (фиг. 20), в течке которого движется ленТа, нагнетающая упаковки (пачки) к его разгрузочному отверстию. Комплектующий толкатель 123 (фиг. 15, 16, 19 и 20) проталкивает упаковку в шахту 124 (фиг. 16), при этом наличие упаковок автоматически блокируется, Когда в шахте накапливается определенное количество упаковок, поперечный толкатель 126 (фиг. 19) начинает двигаться вперед и проталкивает ряд упаковок под щетку 130. При накапливании в шахте следующего ряда упаковок процесс повторяется.

Когда на площадке 128 накапливается определенное количество упаковок в высоту, то последний ряд нажимает концевой выключатель (не показан), который дает сигнал на включение привода толкателя 103 (фиг. 15) упаковок (пачек) в короб. Толкатель делает один двойной ход и заталкивает в короб ряд пачек. Кассета 104 с заполненным коробом поворачивается на 90° и ставит короб на транспортер, после чего короб выходит из кассеты. При з-агрузке следующего короба кассета с помощью привода 105 (фиг. 16) поворачивается на 90° и занимает верхнее положение. На случай отсутствия короба предусмотрена автоматическая блокировка (не показана).

Заполненный пачками (упаковками) короб перемещается транспортером 106 (фиг. 115), и под действием фигурной направляющей 108 первый и второй клапаны закрываются. Затем транспортер 106 заканчивает движение, а короб корпусом нажимает на концевой выключатель транспортера 107, который расположен под углом 90° к транспортеру 106. При перемещении короба транспортером под действием фигурной направляющей 109 закрываются третий и четвертый клапан, после чего короб подается в механизм для заделки коробов лентой.

Гуммированная лента из бобинодержа0 теля ПО (фиг. 17) пропускается через ванну 111 и под прижимной ролик 112 (фиг. 18) и ложится на короб, после чего последний поступает в направляющие 12 (фиг. 16). Нож 119 (фиг. 16) разрезает ленту сверху,

5 а обкаточные элементы 113 прижимают ленту к стенкам короба. При возвращении обкаточных элементов 113 в верхнее положение пальцы 116 взаимодействуют с копирами 117, при этом обкаточные элементы сдвигаются. Затем придя в верхнее положение, обкаточ0 ные элементы с помощью пружины вновь ложатся на стенки коробов и при движении вниз обкатывают ленту.

Упоры 117 служат для ограничения движения роликов вниз. При дальнейшем пере5 мещении короба щетка 94 заглаживает приклеенную ленту.

Для пояснения работы элементов блокировки ленты технологический процесс рас- смативается с конца. Если по какой-либо

0 причине не подан короб, переполняется транс портер устройства 101 (фиг. 15) для укладки упаковок в короб, начинается переполнение транспортера-накопителя 6 (фиг. 1), датчик 133 останавливает устройство 5 укладки ламп в заготовки, после чего начинает пере5 полняться транспортер-накопитель 4 годных ламп. После его переполнения датчик 132 останавливает устройство 3 контроля ламп и начинают переполняться направляющие подачи ламп у того же устройства, в резуль0 тате чего срабатывает датчик 131 и останавливается питатель 1.

Такое выполнение линии, позволяющее проконтролировать годность лампы, упаковать их в короб обандеролить последний, повышает производительность.

5

Формула изобретения

Автоматическая линия для упаковывания электрических ламп, содержащая последовательно установленные питатель и устройство

0 для укладки ламп в заготовки и образования упаковки, включающее установленную на направляющих каретку с пневмоприсосами, отличающаяся тем, что, с целью повышения производительности, она снабжена устройст5 вом для укладки упаковок в короб и его обандероливания и устройством контроля ламп, включающим транспортер с закрепленными на нем захватами с электроконтактами и направляющие, при этом устройство контроля ламп связано с питателем и посредством транспортера-накопителя с датчиком - с устройством для укладки ламп в заготовки и образования упаковки, а устройство для укладки упаковок в короб и его обандероливания связано с устройством для укладки ламп в заготовки и образования упаковки посредством транспортера-накопителя и датчика.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ УКЛАДКИ ШТУЧНЫХ ПРЕДМЕТОВ В КОРОБКИ | 1972 |

|

SU432045A1 |

| Устройство для обандероливания коробок | 1983 |

|

SU1105393A1 |

| Устройство для упаковки и укладки пачек сигарет в тару | 1980 |

|

SU943107A1 |

| УСТРОЙСТВО для УПАКОВКИ СТОПОК ПЛОСКОСЛОЖЕННЫХ ИЗДЕЛИЙ | 1971 |

|

SU311826A1 |

| ХКИЧЕСКАЯ БИБЛИОТЕКА | 1969 |

|

SU246375A1 |

| Автоматическая линия для упаковывания штучных изделий в картонные пачки | 1990 |

|

SU1782870A1 |

| Автомат для изготовления коробок и упаковки флаконов | 1979 |

|

SU854811A1 |

| Устройство для укладки в коробки штучных предметов | 1972 |

|

SU440304A1 |

| Автомат для контроля и отбраковки ламп накаливания | 1986 |

|

SU1372423A1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПРЕДВАРИТЕЛЬНО НАПРЯЖЕННЫХ ЖЕЛЕЗОБЕТОННЫХОПОР | 1969 |

|

SU237657A1 |

Изобретение относится к автоматической линии упаковывания электрических ламп и направлено на повышение производительности. Для этого линия снабжена устройством контроля ламп и устройством для укладки упаковок в короб и его обандероли- вания. Линия содержит также питатель и устройство для укладки ламп в заготовки и образования упаковки. Все входящие в линию устройства связаны транспортерами-накопителями, причем на каждом транспортере-накопителе установлены датчики, управляющие работой устройства, входящих в состав линии. 19 ил.

Фиг 2

фие 3

, фиг 5

ФиеЛ

41

Фиг.7

45

Щ1

Ы 67

фаг. в

Фиг. 9

92

94 93

фиг. 10

90

85

i/

86

//

III

87 I

фиг. 11

Фиг. 12

101

&

фиг. 13

108

фиг 1k

фие 16

фиг. 17

/

т

129 125 т

Фиг. 18

| Авторское свидетельство СССР № 1479345, кл | |||

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1991-01-15—Публикация

1987-03-25—Подача