Изобретение относится к устройствам для дробления каменного материала и может быть использовано при разработке грунта землесосными снарядами.

Известны устройства для дробления каменного материала, состоящие из кбрпуса, ротора, собранного из отдельных дисков с шарнирно подвешенными молотками, отбойных плит и колосниковых решеток 1.

Дробление каменного материала в этих устройствах осуществляется свободным ударом быстро вращающихся молотков по кускам материала, ударом кусков материала об отбойные плиты, на которые они отбрасываются молотками, и крошением (раздавливанием и истиранием) каменного материала молотками на колосниковой решетке.

Недостатком этих устройств является повышенное переизмельчение каменного материала, которое приводит к снижению их производительности. Кроме того, они не обеспечивают требуемую производительность по гидросмеси из-за ограниченного отверстия на выходе и отсутствия отделения крупных кусков от кондиционного материала возле внутренних боковых стенок.

Наиболее близким техническим решением к изобретению из известных является устройство

для дробления каменного материала, содержащее корпус, выполненный из крьипки и г;роточного патрубка, на днище которого закреплены упорные плиты, роторный рабочий орган 2. Устройство работает следующим образом.

Поток пульпы, несущий крупные куски, проходит преимущественно через отверстие между ротором и днищем, на упорах которого происходит разрушение крупных кусков.

Недостатком указанного устройства является то, что оно не обеспечивает требуемого расхода пульпы и в момент дробления возможен срыв вакуума по следующим причинам. Возле боковых стенок проточного патрубка не происходит отделения кондиционного материала и направления крупных кусков з зону дробления, вследствие чего ограничивается выпускное отверстие меж.ау ротором и днищем, а ограничение отверстия приводит к срыву вакуума и гидравлическим потерям. Кроме того, попадание крупных кусков между боковыми стенками и билом, а также между билом и упорами приводит к последних от боковых изгибающих нагрузок, что резко снижает производительность устройства.

Целью изобретения является устранение указанных недостатков и г овышение производительности за счет отделении крупных кусков

от кондиционного материала и направления их в зону дробления.

Указанная цель достигается тем, что в устройстве для дробления, содержащем корпус, выполненный из крышки и проточного патрубка, на днище которого закреплены упорные плиты и размещенный в корпусе ротор, проточный патрубок устройства снабжен закрепленными на внутренних боковых стенках его входной части продольными ребрами, причем высота ребер и расстояние между ними увеличиваются по направлению к ротору.

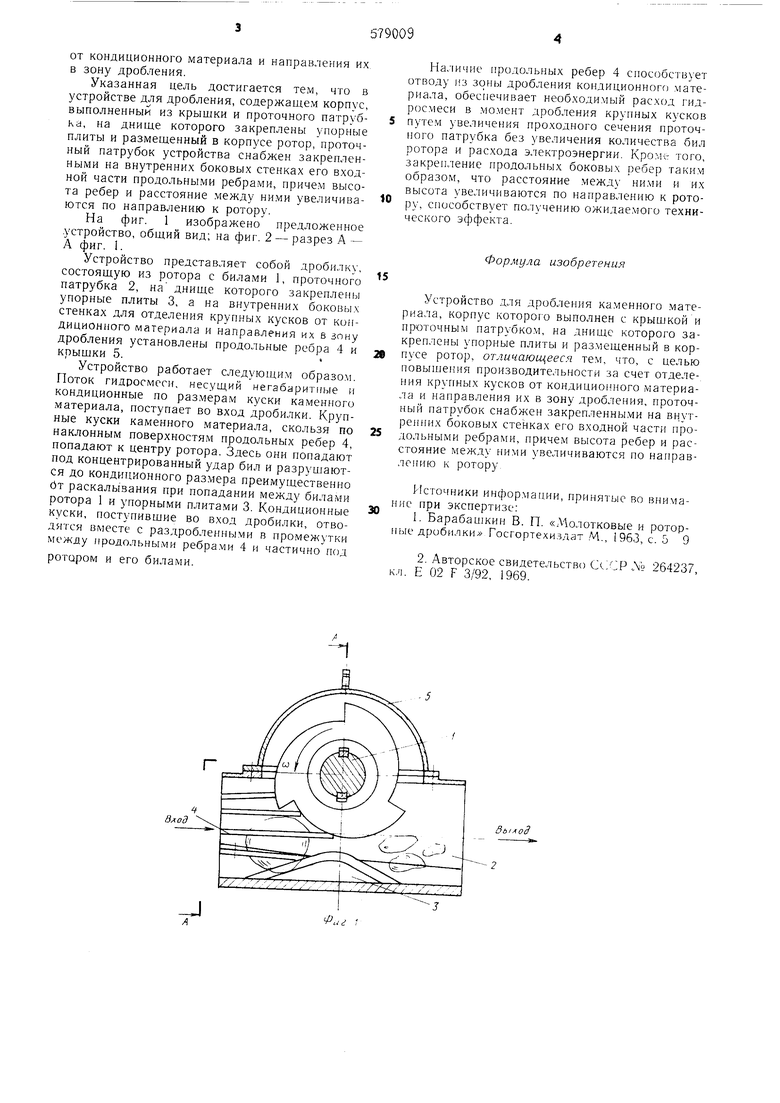

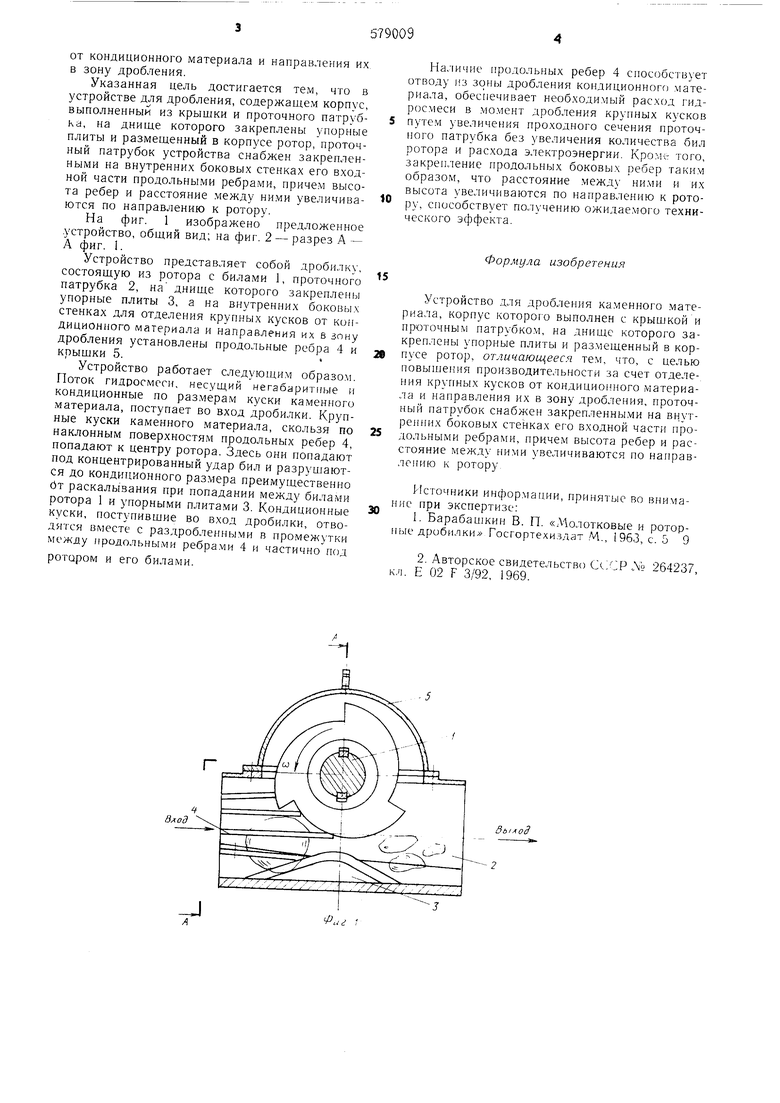

На фиг. 1 изображено предложенное устройство, общий вид; на фиг. 2 - разрез А - А фиг. 1.

Устройство представляет собой дробилку, состоящую из ротора с билами 1, проточного патрубка 2, на днище которого закреплены упорные плиты 3, а на внутренних боковых стенках для отделения крупных кусков от кондиционного материала и направления их в зону дробления установлены продольные ребра 4 и крыщки 5.

Устройство работает следующим образом. Поток гидросмеси, несущий негабаритные и кондиционные по размерам куски каменного материала, поступает во вход дробилки. Крупные куски каменного материала, скользя по наклонным поверхностям продольных ребер 4, попадают к центру ротора. Здесь они попадают под концентрированный удар бил и разрушаются до кондиционного размера преимущественно бт раскалывания при попадании между билами ротора 1 и упорными плитами 3. Кондиционные куски, поступившие во вход дробилки, отводятся вместе с раздробленными в промежутки между продольными ребрами 4 и частичнопод ротором и его билами.

Наличие продольных ребер 4 способствует отводу зоны дробления кондиционного материала, обеспечивает необходимый расход гидросмеси в момент дробления крупных кусков путем увеличения проходного сечения проточного патрубка без увеличения количества бил ротора и расхода электроэнергии. Кроме того, закрепление продольных боковых ребер таким образом, что расстояние .между ними и их высота увеличиваются по направлению к ротору, способствует получению ожидаемого технического эффекта.

Формула изобретения

Устройство для дробления ка.менного .материала, корпус которого выполнен с крыщкой и проточным патрубком, на днище которого закреплены упорные плиты и размещенный в корпусе ротор, отличающееся тем, что, с целью повышения производительности за счет отделения крупных кусков от кондицио11ного материала и направления их в зону дробления, проточный патрубок снабжен закрепленными на внутренних боковых стенках его входной части продольными ребрами, причем высота ребер и расстояние между ними увеличиваются по направлению к ротору

Источники инфор.мации, принятые во внимание при экспертизе;

I. Барабашкин В. П. «Молотковые и роторные дробилки Госгортехизлат .М., 1963, с. 5 9

2. Авторское свидетельство .ЛЬ 264237, кл. Е 02 F 3/92, 1969.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для дробления каменных материалов | 1972 |

|

SU447165A1 |

| Дробилка для землесосного транспорта | 1976 |

|

SU580896A1 |

| Устройство для защиты грунтового насоса от негабаритных включений | 1988 |

|

SU1666653A1 |

| Дробилка для землесосного транспорта | 1972 |

|

SU829810A1 |

| Устройство для защиты грунтового насоса от негабаритных включений | 1990 |

|

SU1767098A1 |

| Молотковая дробилка | 1984 |

|

SU1230678A1 |

| Грохот-дробилка | 1988 |

|

SU1699653A1 |

| ДВУХРОТОРНАЯ ИНЕРЦИОННАЯ ДРОБИЛКА | 1999 |

|

RU2173217C2 |

| РОТОРНАЯ ДРОБИЛКА | 1995 |

|

RU2087195C1 |

| РОТОРНАЯ ДРОБИЛКА | 1994 |

|

RU2081702C1 |

Злод

-5

ВьлоЗ

--2

3

Авторы

Даты

1977-11-05—Публикация

1976-01-05—Подача