(54) ВИХРЕВАЯ СУШИЛКА

| название | год | авторы | номер документа |

|---|---|---|---|

| СУШИЛКА С РЕГУЛИРУЕМЫМ ЗАКРУЧЕННЫМ ПОТОКОМ ТЕПЛОНОСИТЕЛЯ | 2011 |

|

RU2480693C2 |

| УСТАНОВКА ДЛЯ СУШКИ ДИСПЕРСНОГО МАТЕРИАЛА В АКТИВНОМ ГИДРОДИНАМИЧЕСКОМ РЕЖИМЕ С СВЧ-ЭНЕРГОПОДВОДОМ | 2006 |

|

RU2312280C1 |

| ПНЕВМАТИЧЕСКАЯ СУШИЛКА ПРЕИМУЩЕСТВЕННО ПОЛИДИСПЕРСНЫХ МАТЕРИАЛОВ | 2003 |

|

RU2247287C1 |

| Вихревая сушилка | 1977 |

|

SU724900A2 |

| УСТРОЙСТВО ДЛЯ СУШКИ ПОЛИДИСПЕРСНЫХ МАТЕРИАЛОВ | 2006 |

|

RU2301386C1 |

| Сушильное устройство | 2020 |

|

RU2739960C1 |

| УСТАНОВКА ДЛЯ СУШКИ ПАСТООБРАЗНЫХ МАТЕРИАЛОВ В ЗАКРУЧЕННОМ ВЗВЕШЕННОМ СЛОЕ ПОЛИДИСПЕРСНЫХ ИНЕРТНЫХ ТЕЛ | 2020 |

|

RU2755745C1 |

| Сушилка для жидких и сыпучих материалов | 1979 |

|

SU840639A1 |

| УСТАНОВКА ДЛЯ СУШКИ ДИСПЕРСНЫХ МАТЕРИАЛОВ | 1999 |

|

RU2169325C1 |

| СУШИЛКА С АКТИВНОЙ ГИДРОДИНАМИКОЙ И ПОФРАКЦИОННОЙ ОБРАБОТКОЙ МАТЕРИАЛА | 2004 |

|

RU2272230C1 |

1

Изобретение относится к сушильной технике, а именно к установкам для проведения процессов сушки дисперсных материалов в хинико-фар.мацевтической и других отраслях промышленности.

Известны установки для комбинированной сушки легких сыпучих и волокнистых материалов, содержаш.ие корпус и перегородки постоянной длины 1.

Недостатком таких установок является постоянная длина Перегородок, при которой не учитываются потери вращающегося потока газовзвеси.

Известна также вихревая сушилка для дисперсных гматериалов, содержащая корпус с тантенциальным вводом свежего теплоносителя и центральным патрубком вывода отработавшего теплоносителя. На внутренней стенке корпуса установлены перегородки под различными углами О-45° к радиусу корлуса. Эти перегородки поставлены для создания пограничного слоя. Материал с теплоносителем движется между перегородками в продольном направлении и высушивается, создавая защитную воздушную .подушку для ocHOBHOipo закрученного потока дисперсно(го материала 2.

.Получаюш.иеся профили каналов между перегородками в этих сущилках не позволяют

использовать пространство между ними для интенсивного тепло- и массообмена.

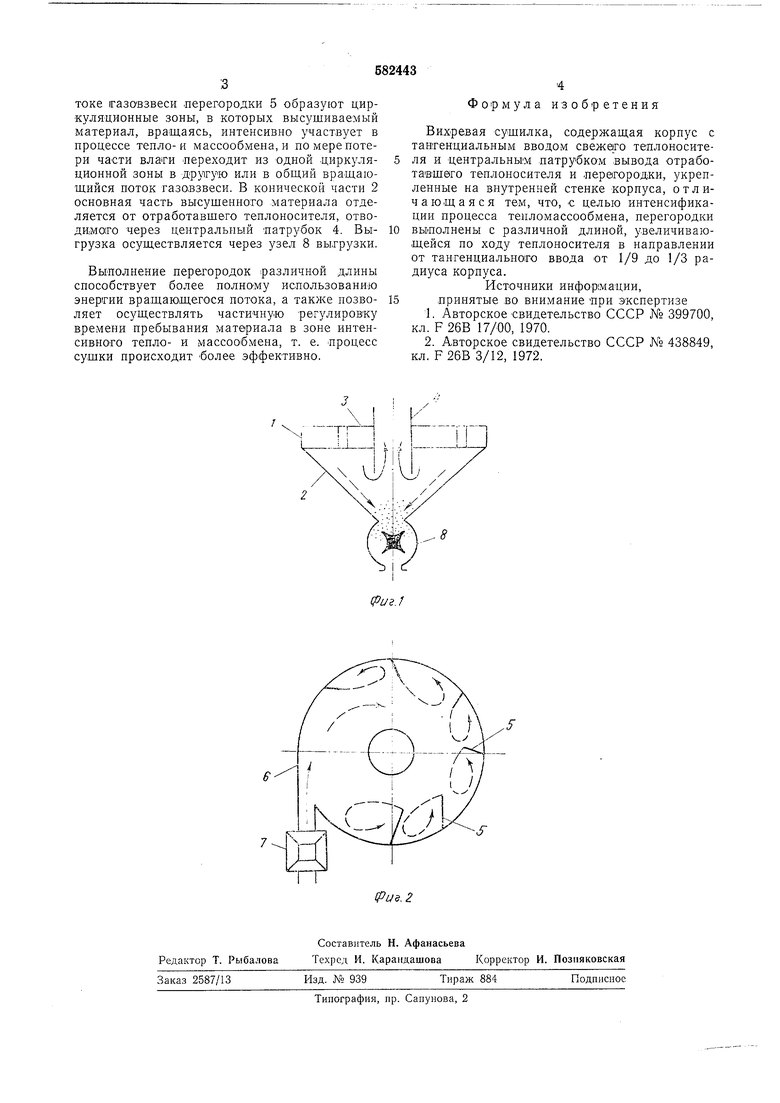

Цель изобретения - интенсификация процесса тепло.массообмена в вихревой сушилке. Это достигается тем, что в предлагаемой вихревой сушилке перегородки выполнены с различной длиной, увеличиваюш,ейся по ходу теплоносителя в направлении от тангенциального ввода от 1/9 до 1/3 радиуса .корпуса.

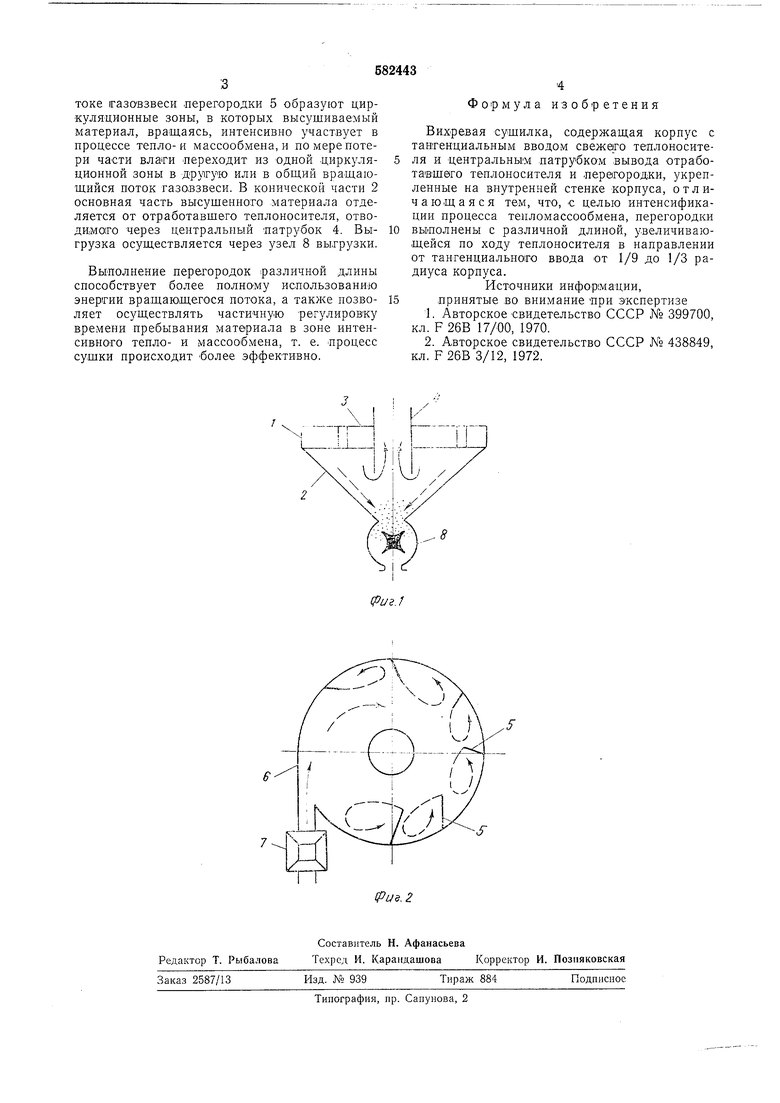

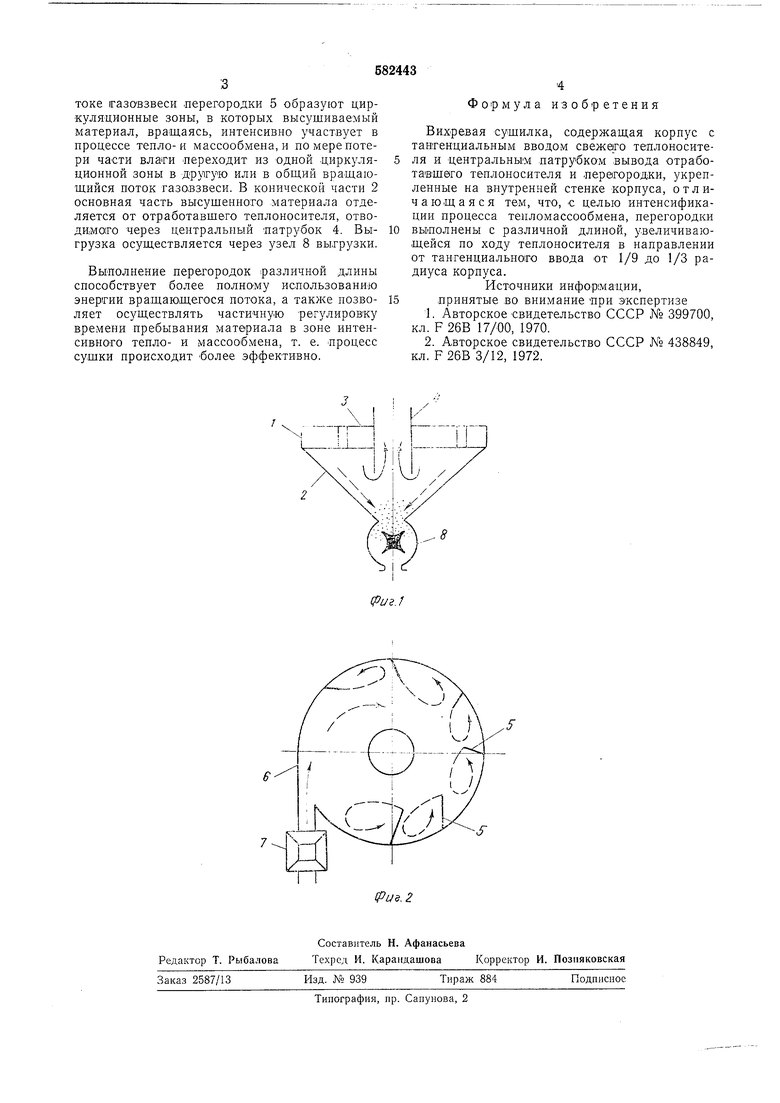

На фиг. 1 схематически показана вихревая сущилка, продольный разрез; на фиг. 2 - то же, вид сверху.

Сушилка имеет корпус, содержащий цилиндрическую 1 и коническую 2 части, крышку 3,

центральный патрубо.к 4, перегородки 5, тангенциальный ввод 6, узлы 7 и 8 загрузки и выгрузки соответственно.

Сушилка работает следующим образом. Теплоноситель через тангенциально расположенный ввод 6 подается в корпус. Через загрззочный узел 7 поступает влажный дисперсный материал. Попадая пневмотранспортом в аппарат, влажный материал за счет возникающей центробежной силы отбрасывается к стенкам Цилиндрической части 1 корпуса. Материал, имеющий меньший и меньшую влажность, при этом отбрасывается к дальним перегородкам. Б общем вращающемся потоке газовзвеси лерегородки 5 образуют циркуляционные зоны, в которых высушиваемый материал, вращаясь, интенсивно участвует в процессе тепло-и массообмена, и по мере потери части влати переходит из одной циркуляционной зоны в држую или в общий вращающийся поток газо.взвеси. В конической части 2 основная часть высушенного материала отделяется от отработавшего теплоносителя, отводимого через центральный патрубок 4. Выгрузка осуществляется через узел 8 выгрузки.

Выполнение перегородок различной длины способствует более полному использованию энергии вращающегося потока, а также позволяет осуществлять частичную регулировку времени пребывания материала в зоне интенсивного тепло- и массообмена, т. е. процесс сушки происходит более эффективно.

Формула изобретения

Вихревая сущилка, содержащая корпус с тангенциальным вводом свежего теплоносителя и центральным патрубком вывода отработавшего теплоносителя и .перегородки, укрепленные на внутренней стенке корпуса, отличающаяся тем, что, -с целью интенсификации процесса тепломассообмена, перегородки выполнены с различной длиной, увеличивающейся по ходу теплоносителя в направлении от тангенциального ввода от 1/9 до 1/3 радиуса корпуса.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1977-11-30—Публикация

1975-11-10—Подача