1

Изобретение относится к области теплотехники и может быть использовано в экспериментальных установках, предназначенных для определения коэффициентов теплоотдачи при пленочном режиме кипения.

Известны следующие способы определения коэффициента теплоотдачи при пленочном режиме кипения на наружной поверхности полых трубчатых образцов.

Образец нагревают электрическим током до температуры, существенно превышающей температуру насыщения л идкости, в которой производят исследование пленочного кипения, причем нагрев производят в воздухе.

После этого образец опускают в жидкость, одновременно повышая электрическую мощность. Коэффициент теплоотдачи определяют, измеряя тепловой поток, отводимый при кипении, и разность температур наружной поверхности образца и жидкости. Недостатки описанного способа заключаются в сложности, связанной с необходимостью перемещения образца, и в возможности возникновения пузырькового режима кипения.

В другом известном способе образец, погруженный в жидкость, обогревают конденсирующимся внутри него паром, теплофизические свойства и параметры которого обеспечивают возникновение пленочного режима кипения на

внешней поверхности образца. Коэффициент теплоотдачи определяют аналогично.

Недостатком этого способа является его сложность, обусловленная наличием системы пароприготовления.

Ближайшим техническим решением является способ определения коэффициента теплоотдачи при пленочном режиме кипения, заключающийся в нагреве электрическим током полого трубчатого образца, погрул епного в жидкость с повышением электрической нагрузки до достижения пленочного режима кипения, и измерении теплового потока отводимого при кипении, и температур наружной поверхности образца и л идкости.

Недостаток этого способа заключается в том, что переход от пузырькового режима кипения к пленочному сопровождается резким Звеличением температуры образца, которая превысить допустимую, что приведет к разрушению образца.

Целью настоящего изобретения является устранение возмол ности разрушения образца при определении коэффициента теплоотдачи при пленочном режиме кипения.

Это достигается тем, что по предлагаемому способу внутри образца пропускают газ, например воздух, со скоростью, обеспечивающей при достижении пленочного режима кипения охлаждение образца температуры, предельно допустимой по условиям жаростойкости материала образца, после чего подачу газа прекращают с одновременным уменьшением электрической нагрузки до величины, при которой температура образца остается ниже предельно допустимой, но достаточной для сохранения пленочного режима кипения.

Указанный способ позволяет предохранить образец от разрушения в момент возникновения режима пленочного кипения.

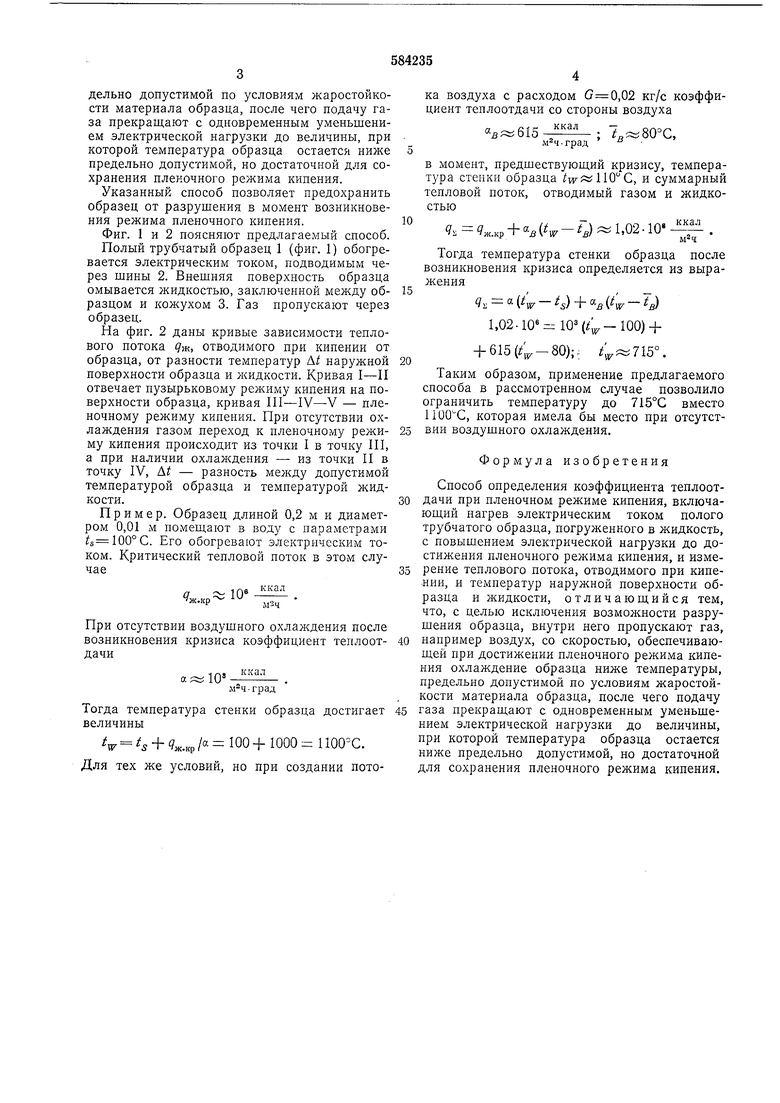

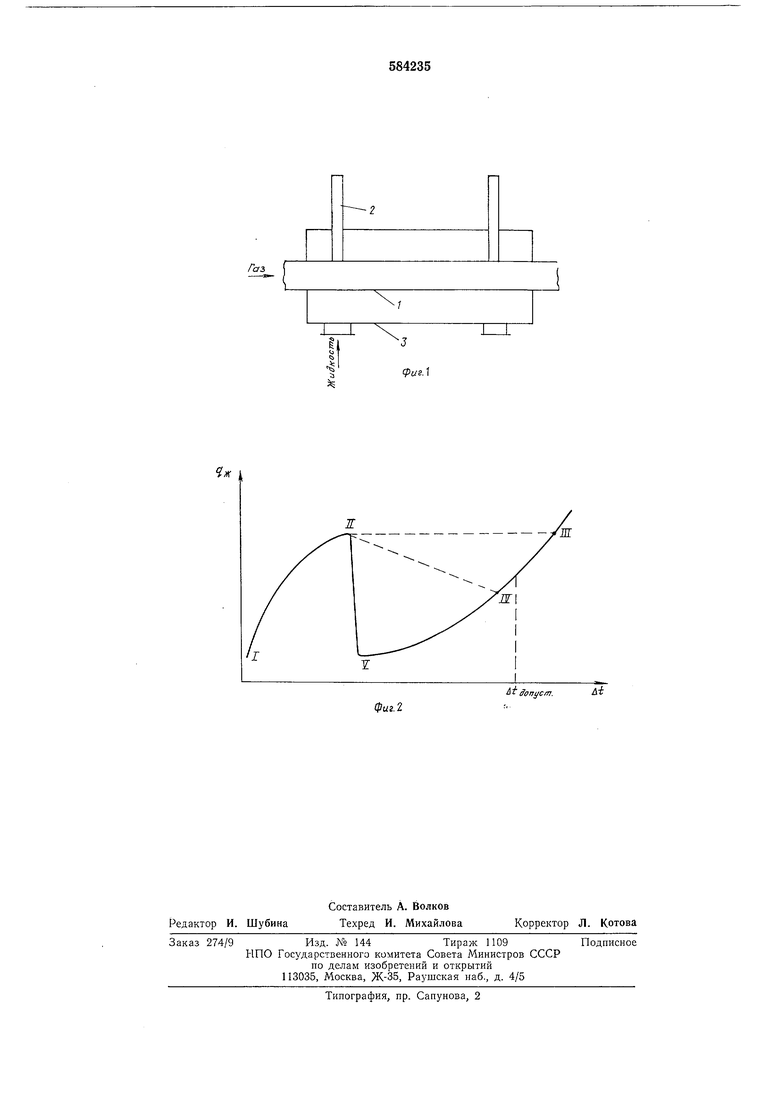

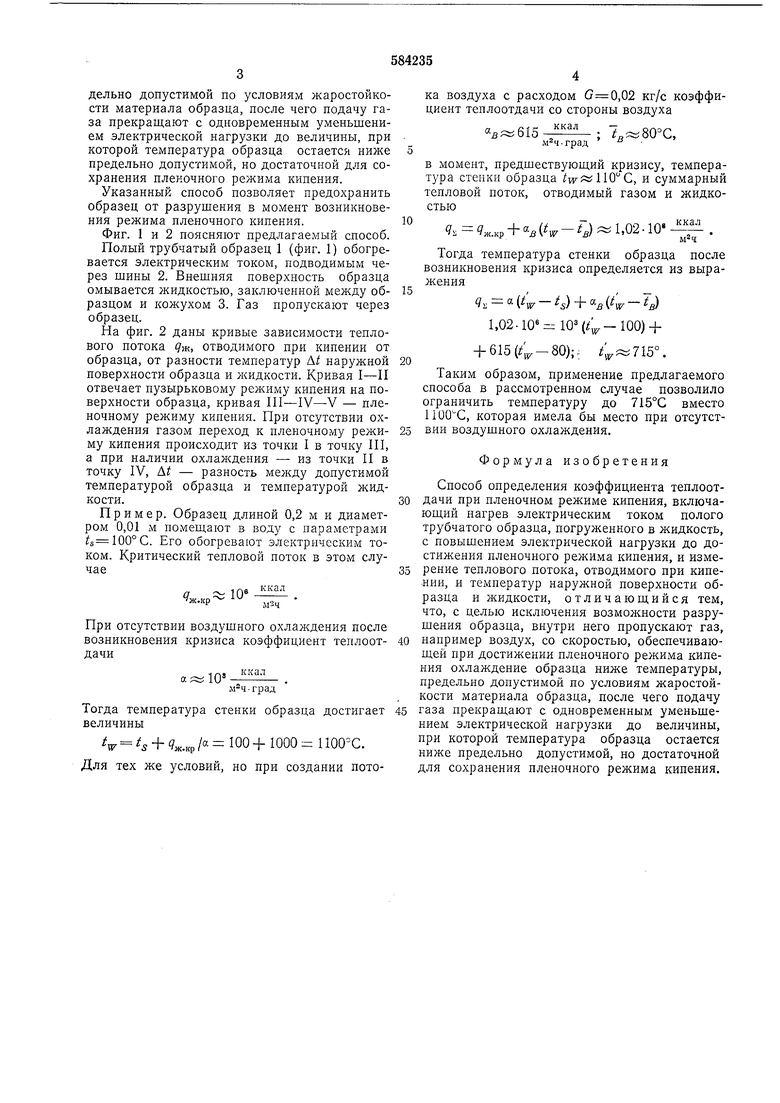

Фиг. 1 и 2 поясняют предлагаемый способ.

Полый трубчатый образец 1 (фиг. 1) обогревается электрическим током, подводимым через шины 2. Внешняя поверхность образца омывается жидкостью, заключенной между образцом и кожухом 3. Газ пропускают через образец.

На фиг. 2 даны кривые зависимости теплового потока , отводимого при кипении от образца, от разности температур Д/ наружной поверхности образца и жидкости. Кривая I-II отвечает пузырьковому режиму кипения на поверхности образца, кривая III-IV-V - пленочному режиму кипения. При отсутствии охлаждения газом переход к пленочному режиму кипения происходит из точки I в точку III, а при наличии охлаждения - из точки II в точку IV, Д - разность между допустимой температурой образца и температурой жидкости.

Пример. Образец длиной 0,2 м и диаметром 0,01 м помешают в воду с параметрами s 100°C. Его обогревают электрическим током. Критический тепловой поток в этом случае

к кал

10

М2ч

При отсутствии воздушного охлаждения после возникновения кризиса коэффициент теплоотдачи

ккал

м-ч-град

Тогда температура стенки образца достигает величины

V 5 + .кр /« 100 + 1000 . Для тех же условий, но при создании потока воздуха с расходом ,02 кг/с коэффициент теплоотдачи со стороны воздуха ккал

:615

,

в-В

м ч-град

в момент, предшествуюш,ий кризису, температура стенки образца , и суммарный тепловой поток, отводимый газом и жидкостью

9.-..p + «(V-Q«1.02.10--.

Тогда температура стенки образца после возникновения кризиса определяется из выражения

7i: - « (4 - 5) + «л (V - й)

1,02-10 :zzl03() 615(4-80);.: 4 - 715°.

Таким образом, применение предлагаемого

способа в рассмотренном случае позволило

ограничить температуру до 715°С вместо

, которая имела бы место при отсутстВИИ воздушного охлаждения.

Формула изобретения

Способ определения коэффициента теплоотдачи при пленочном режиме кипения, включаюший нагрев электрическим током полого трубчатого образца, погруженного в жидкость, с повышением электрической нагрузки до достижения пленочного режима кипения, и измерение теплового потока, отводимого при кипении, и температур наружной поверхности образца и жидкости, отличающийся тем, что, с целью исключения возможности разрушения образца, внутри него пропускают газ,

например воздух, со скоростью, обеспечивающей при достижении пленочного режима кипения охлаждение образца ниже температуры, предельно допустимой по условиям жаростойкости материала образца, после чего подачу

газа прекращают с одновременным уменьшением электрической нагрузки до величины, при которой температура образца остается ниже предельно допустимой, но достаточной для сохранения пленочного режима кипения.

3 фигЛ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения величины критического теплового потока | 1975 |

|

SU584202A1 |

| Способ определения коэффициента теплоотдачи при пленочном кипении | 1984 |

|

SU1253263A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОХЛАЖДАЮЩЕЙ СПОСОБНОСТИ ЖИДКОЙ СРЕДЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2039092C1 |

| Устройство для программного криозамораживания биообъектов | 1984 |

|

SU1224517A1 |

| Горелка для дуговой сварки неплавящимся электродом в среде защитных газов | 1980 |

|

SU963758A2 |

| Стенд для определения тепловых и гидродинамических характеристик жидкости в режиме пленочного кипения | 1984 |

|

SU1225359A1 |

| ТЕПЛОВЫДЕЛЯЮЩИЙ ЭЛЕМЕНТ ДЛЯ ПАРОГЕНЕРИРУЮЩИХ ЭНЕРГЕТИЧЕСКИХ УСТАНОВОК | 2002 |

|

RU2221288C1 |

| СИСТЕМА ОХЛАЖДЕНИЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2011 |

|

RU2459093C1 |

| РЕАКТОР ДЛЯ АЭС | 2010 |

|

RU2456688C1 |

| СПОСОБ ИСПАРЕНИЯ ЖИДКОСТИ В ИСПАРИТЕЛЕ | 2011 |

|

RU2462286C1 |

Чж

ttSo.

пуст.

Авторы

Даты

1977-12-15—Публикация

1976-03-03—Подача